Технология изготовления породоразрушающих инструментов. Эксплуатация горных инструментов. Тема 8 презентация

Содержание

- 2. ТЕМА 8 – ЭКСПЛУАТАЦИЯ ГОРНЫХ ИНСТРУМЕНТОВ. Стойкость и расход резцов выемочных машин; Стойкость и расход буровых

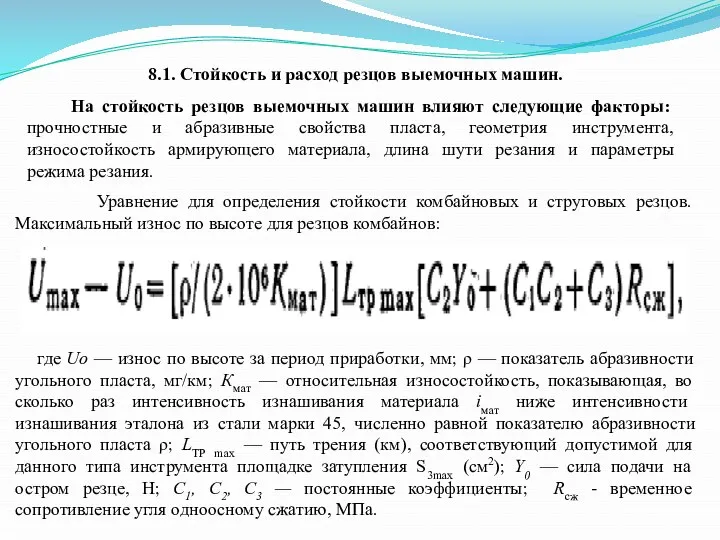

- 3. 8.1. Стойкость и расход резцов выемочных машин. На стойкость резцов выемочных машин влияют следующие факторы: прочностные

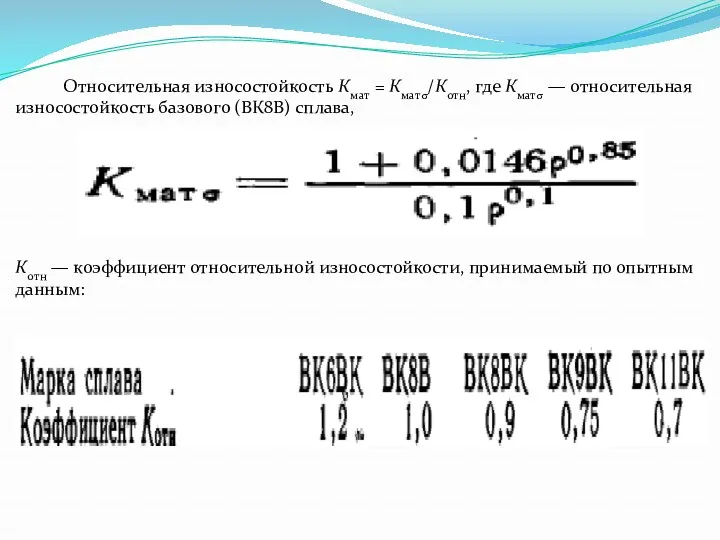

- 4. Относительная износостойкость Кмат = Кматσ/Котн, где Кматσ — относительная износостойкость базового (ВК8В) сплава, Котн — коэффициент

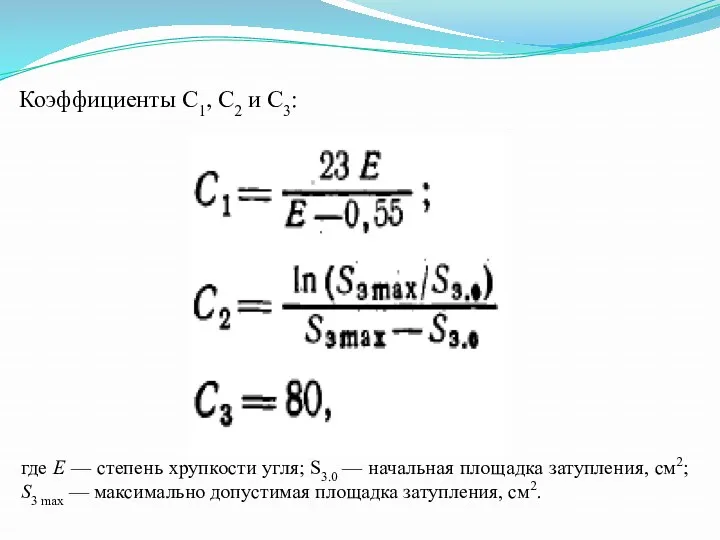

- 5. Коэффициенты С1, С2 и С3: где Е — степень хрупкости угля; S3.0 — начальная площадка затупления,

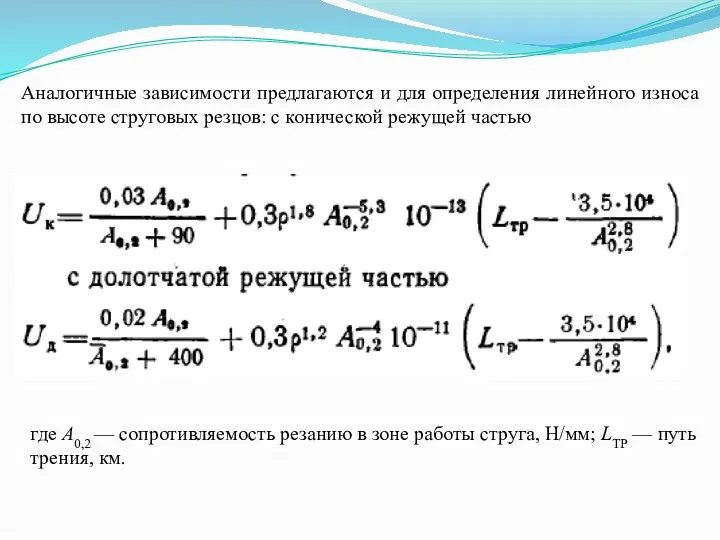

- 6. Аналогичные зависимости предлагаются и для определения линейного износа по высоте струговых резцов: с конической режущей частью

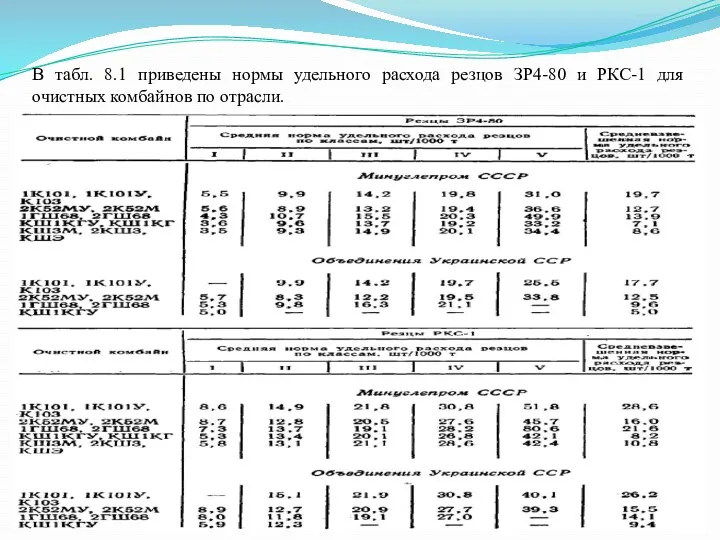

- 7. В табл. 8.1 приведены нормы удельного расхода резцов ЗР4-80 и РКС-1 для очистных комбайнов по отрасли.

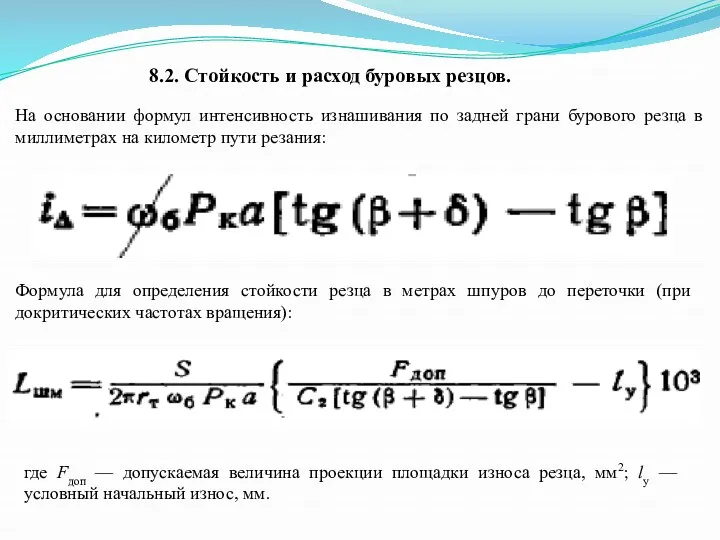

- 8. 8.2. Стойкость и расход буровых резцов. На основании формул интенсивность изнашивания по задней грани бурового резца

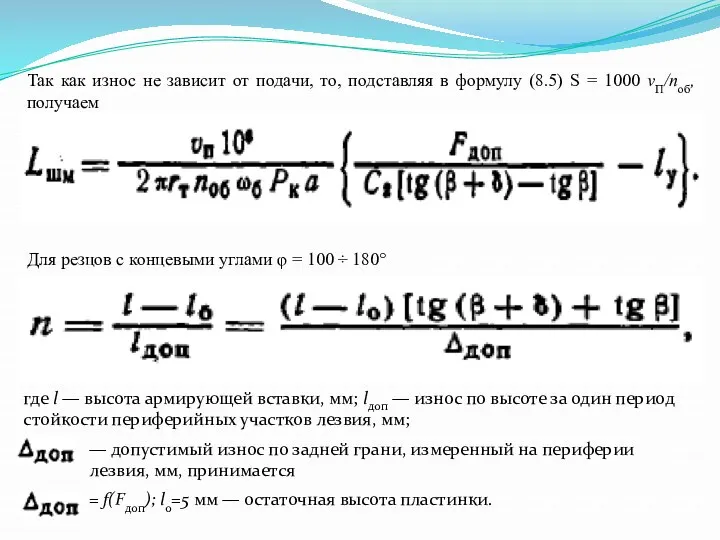

- 9. Так как износ не зависит от подачи, то, подставляя в формулу (8.5) S = 1000 vП/noб,

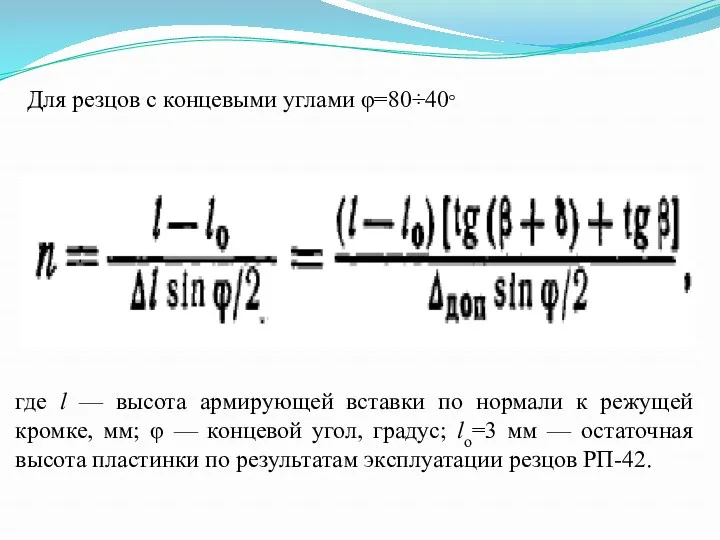

- 10. Для резцов с концевыми углами φ=80÷40° где l — высота армирующей вставки по нормали к режущей

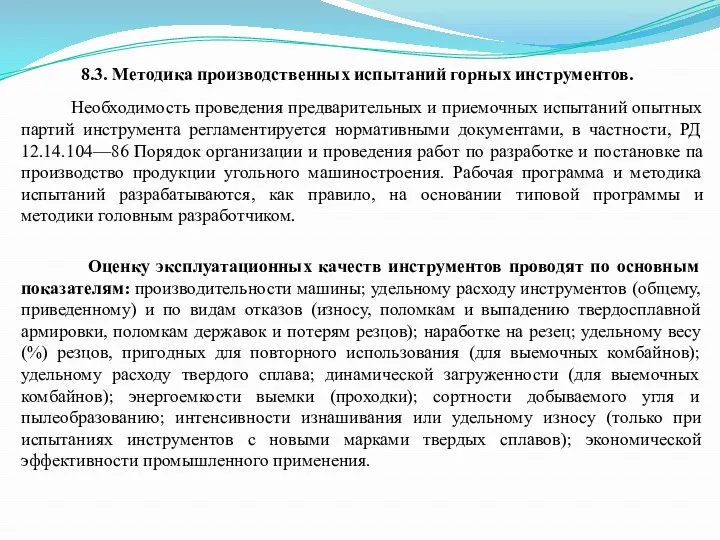

- 11. 8.3. Методика производственных испытаний горных инструментов. Необходимость проведения предварительных и приемочных испытаний опытных партий инструмента регламентируется

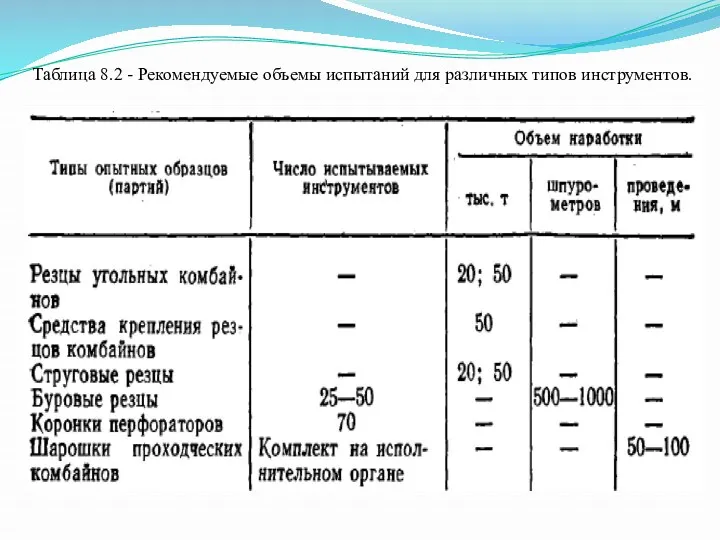

- 12. Таблица 8.2 - Рекомендуемые объемы испытаний для различных типов инструментов.

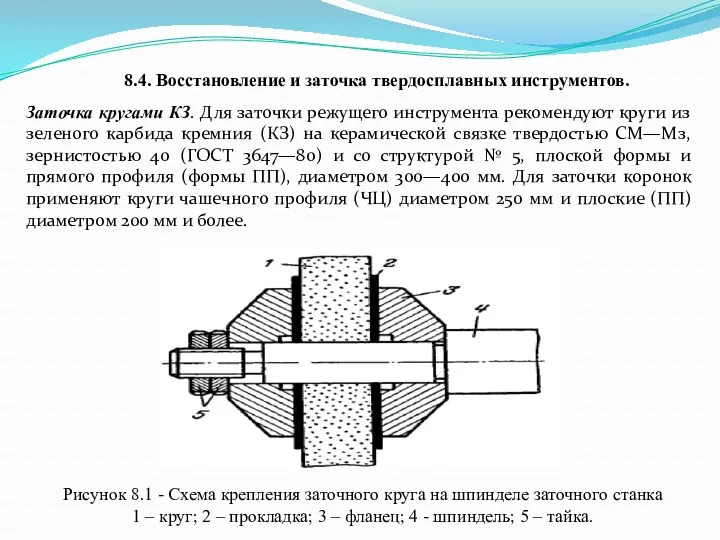

- 13. 8.4. Восстановление и заточка твердосплавных инструментов. Рисунок 8.1 - Схема крепления заточного круга на шпинделе заточного

- 14. Электроалмазная заточка. Принцип электроалмазной заточки заключается: обрабатываемый материал подвергается одновременно электрохимическому и механическому воздействиям. Инструмент затачивается

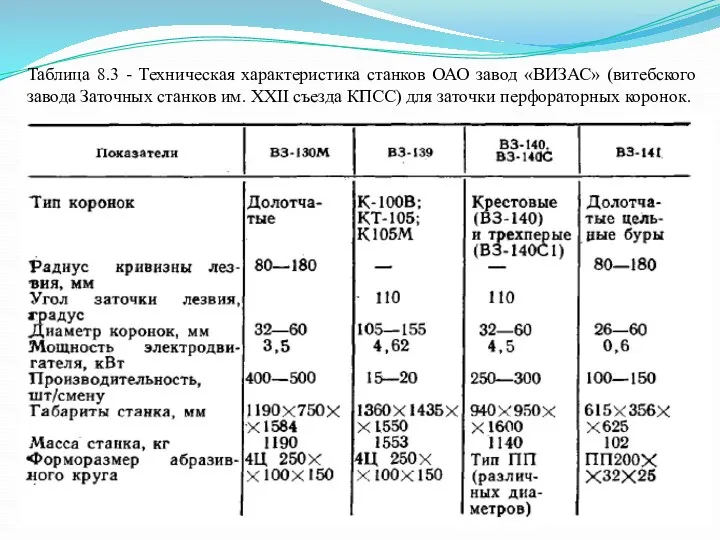

- 15. Таблица 8.3 - Техническая характеристика станков ОАО завод «ВИЗАС» (витебского завода Заточных станков им. XXII съезда

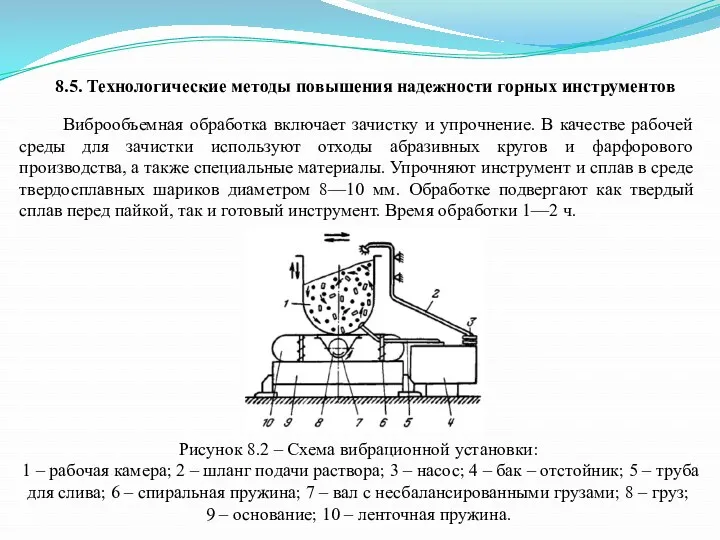

- 16. 8.5. Технологические методы повышения надежности горных инструментов Рисунок 8.2 – Схема вибрационной установки: 1 – рабочая

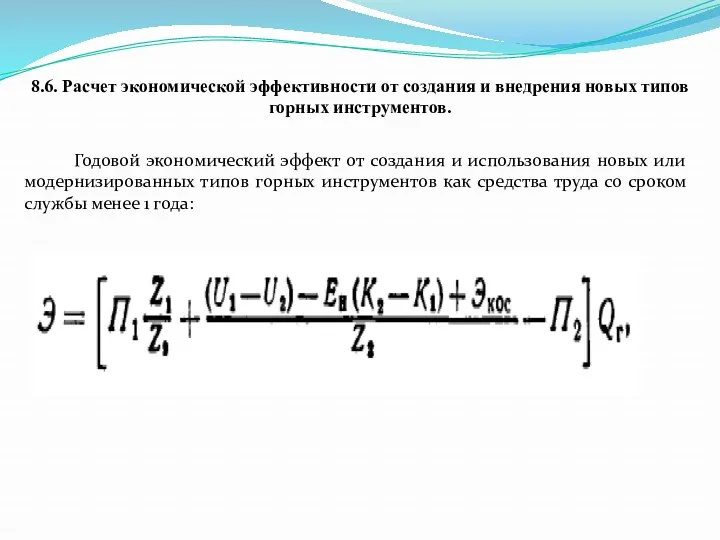

- 17. 8.6. Расчет экономической эффективности от создания и внедрения новых типов горных инструментов. Годовой экономический эффект от

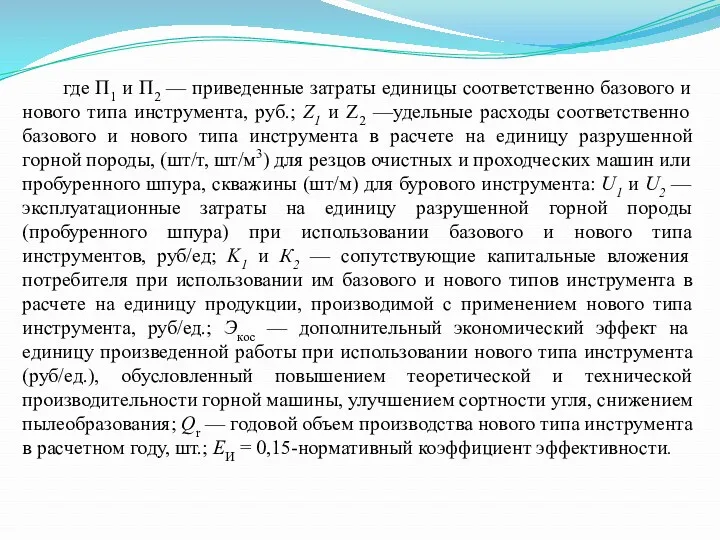

- 18. где П1 и П2 — приведенные затраты единицы соответственно базового и нового типа инструмента, руб.; Z1

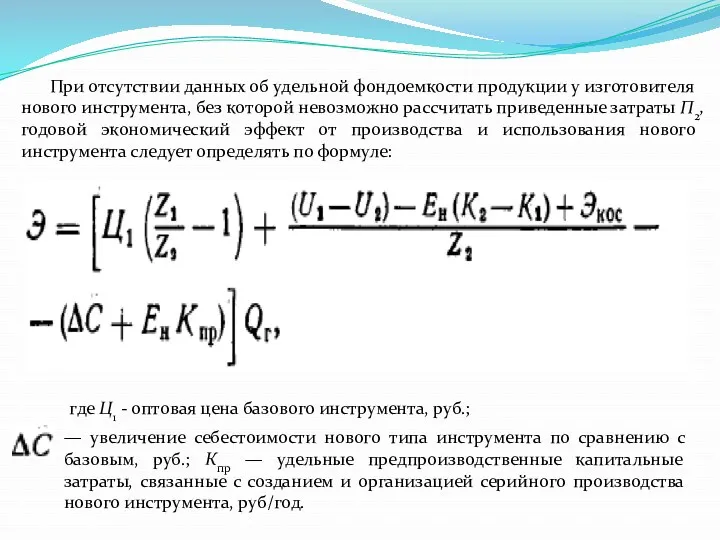

- 19. При отсутствии данных об удельной фондоемкости продукции у изготовителя нового инструмента, без которой невозможно рассчитать приведенные

- 21. Скачать презентацию

Анимированный кроссворд Первоначальные химические понятия

Анимированный кроссворд Первоначальные химические понятия Фигура человека в движении. Этапы рисования

Фигура человека в движении. Этапы рисования Теория ландшафтной архитектуры и методология проектирования

Теория ландшафтной архитектуры и методология проектирования Философия бытия. Модуль 3

Философия бытия. Модуль 3 Проект Математика вокруг нас

Проект Математика вокруг нас Религиозный состав России. Интерактивный тест

Религиозный состав России. Интерактивный тест Чудо Болдинской осени. Теперь моя пора. А.С. Пушкин

Чудо Болдинской осени. Теперь моя пора. А.С. Пушкин Видільна система. 8 клас

Видільна система. 8 клас Педагогическая мастерская:Развитие креативного мышления творчески одарённых детей (презентация)

Педагогическая мастерская:Развитие креативного мышления творчески одарённых детей (презентация) Проектирование образовательной среды МБОУ СОШ №1,

Проектирование образовательной среды МБОУ СОШ №1, Страхование ответственности за загрязнение окружающей среды (экологическое страхование) в России и за рубежом

Страхование ответственности за загрязнение окружающей среды (экологическое страхование) в России и за рубежом презентация Турнир по географии 7 класс

презентация Турнир по географии 7 класс Нелинейные электрические цепи постоянного тока

Нелинейные электрические цепи постоянного тока День учителя

День учителя Дидактические игры по УМК своими руками

Дидактические игры по УМК своими руками Фермы металлодеревянные треугольные

Фермы металлодеревянные треугольные Отчет летнего студенческого отряда ГГХПИ за июль-август 2012 года

Отчет летнего студенческого отряда ГГХПИ за июль-август 2012 года дистант по географии 8 класс

дистант по географии 8 класс Электронно-дырочный переход. Определение и классификация

Электронно-дырочный переход. Определение и классификация Сочинение-рассуждение на лингвистическую тему

Сочинение-рассуждение на лингвистическую тему Управление состоянием откосов. Лекция 15

Управление состоянием откосов. Лекция 15 Формулы сокращенного умножения

Формулы сокращенного умножения Виды, разрезы, сечения

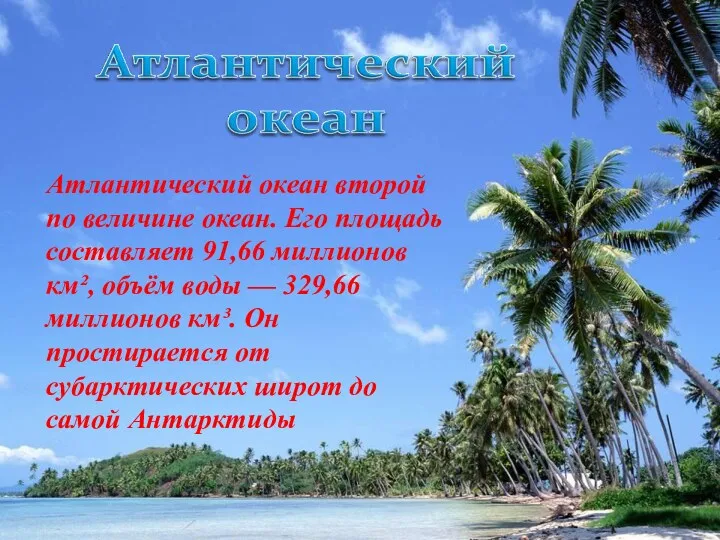

Виды, разрезы, сечения Атлантический океан

Атлантический океан Богатства Южного Урала

Богатства Южного Урала Курсовой проект Кадет. Курсант. Офицер

Курсовой проект Кадет. Курсант. Офицер Directions, part 3

Directions, part 3 презентация к родительскому собранию Агрессия детей, ее причины и предупреждение

презентация к родительскому собранию Агрессия детей, ее причины и предупреждение