Слайд 2

Изделия, полученные по технологии литья с газом.

Слайд 3

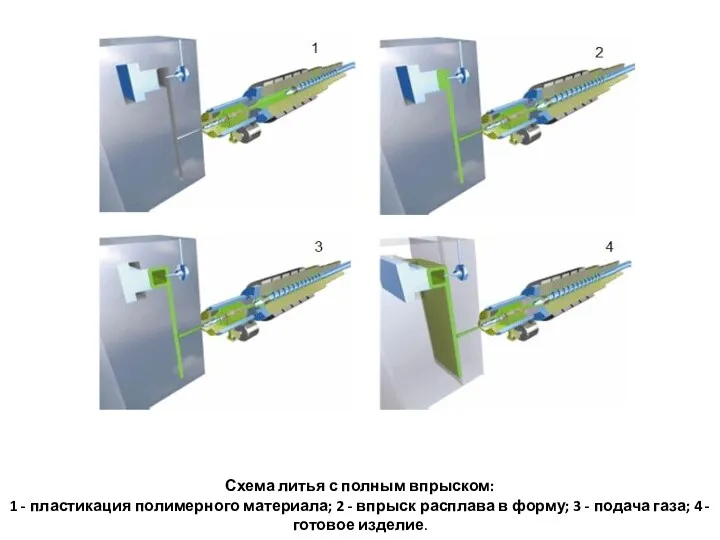

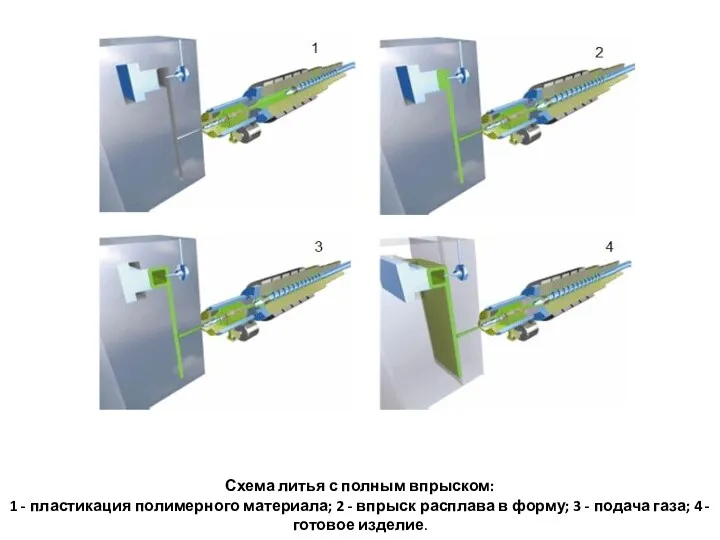

Схема литья с полным впрыском:

1 - пластикация полимерного материала; 2 -

впрыск расплава в форму; 3 - подача газа; 4 - готовое изделие.

Слайд 4

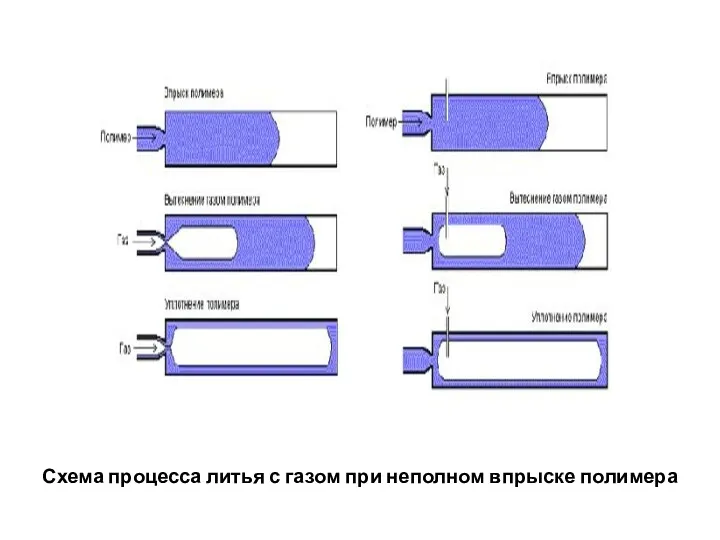

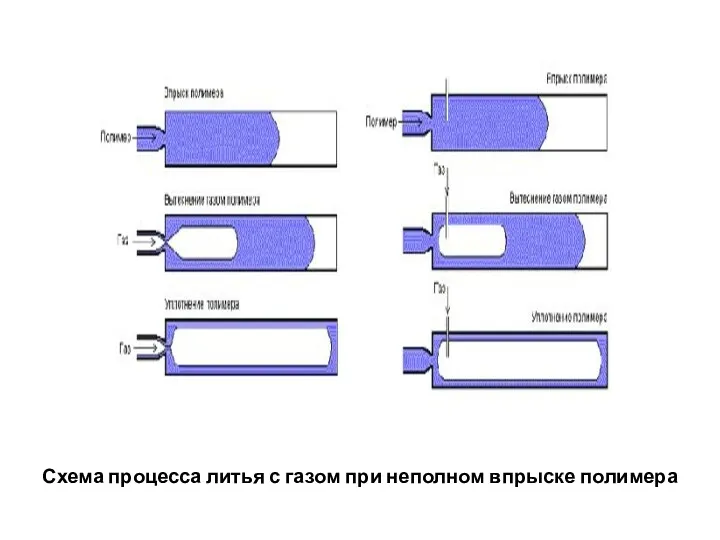

Схема процесса литья с газом при неполном впрыске полимера

Слайд 5

Пластиковая упаковка, изготовленная по IML-технологии.

Слайд 6

Примеры изделий, полученных методом многокомпонентного литья.

Слайд 7

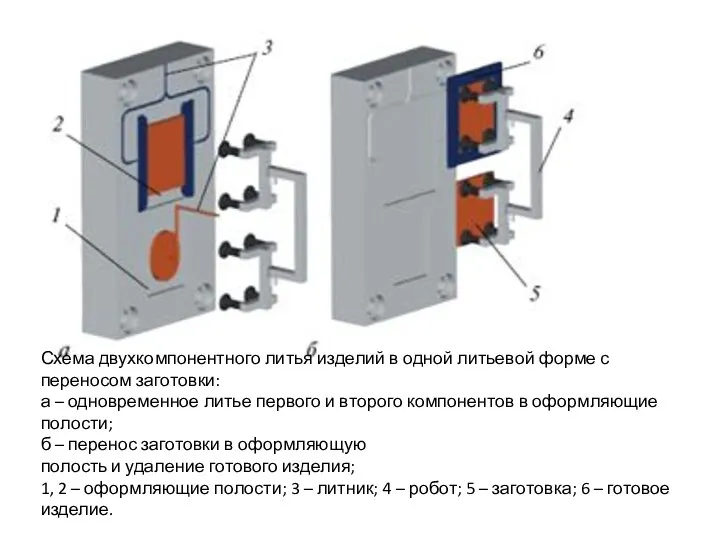

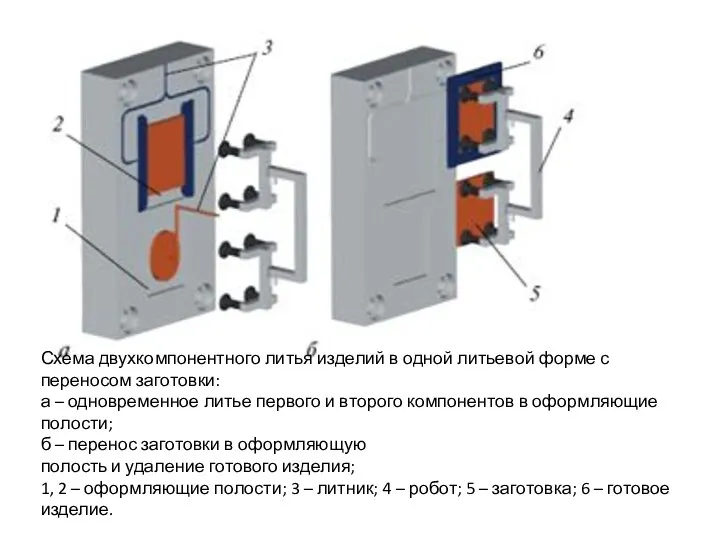

Схема двухкомпонентного литья изделий в одной литьевой форме с переносом заготовки:

а

– одновременное литье первого и второго компонентов в оформляющие полости;

б – перенос заготовки в оформляющую

полость и удаление готового изделия;

1, 2 – оформляющие полости; 3 – литник; 4 – робот; 5 – заготовка; 6 – готовое изделие.

Слайд 8

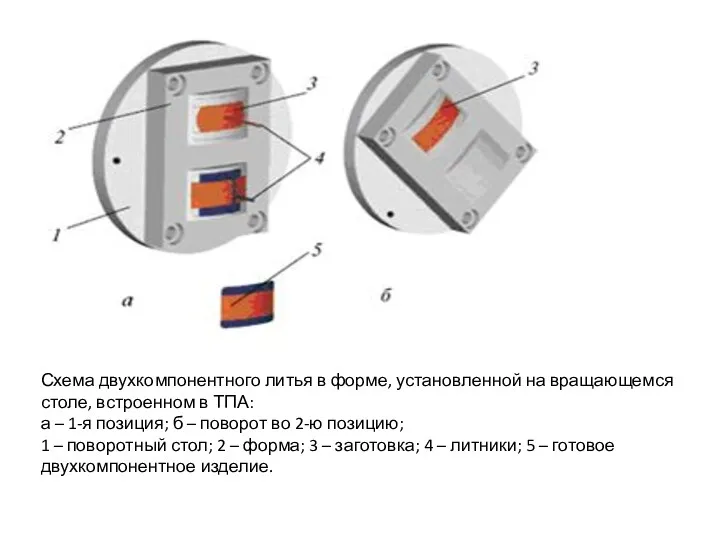

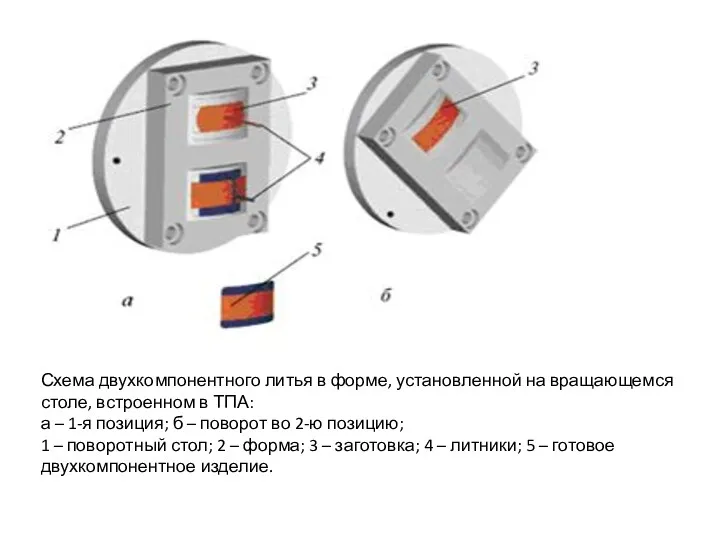

Схема двухкомпонентного литья в форме, установленной на вращающемся столе, встроенном в

ТПА:

а – 1-я позиция; б – поворот во 2-ю позицию;

1 – поворотный стол; 2 – форма; 3 – заготовка; 4 – литники; 5 – готовое двухкомпонентное изделие.

Слайд 9

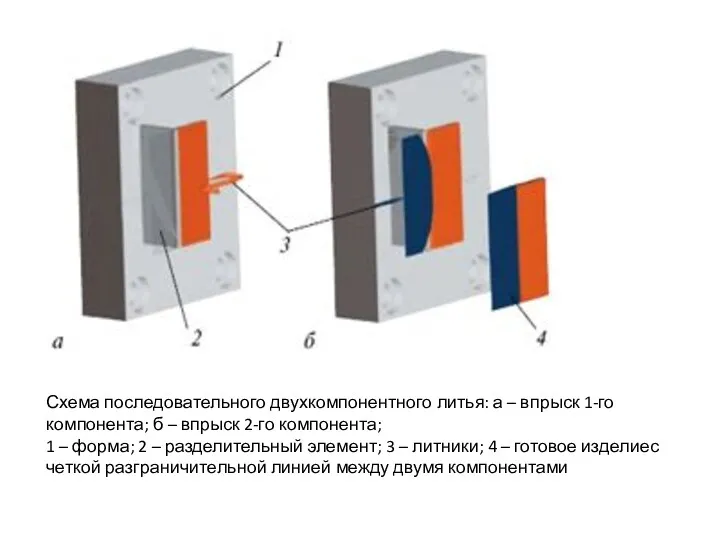

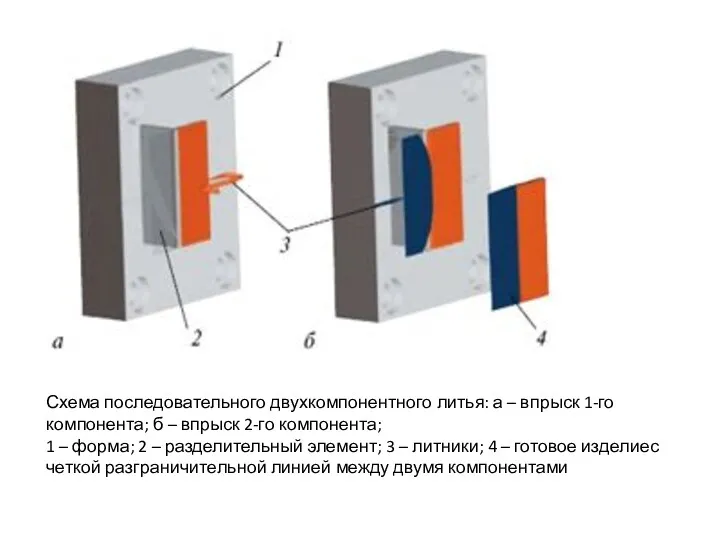

Схема последовательного двухкомпонентного литья: а – впрыск 1-го компонента; б –

впрыск 2-го компонента;

1 – форма; 2 – разделительный элемент; 3 – литники; 4 – готовое изделиес четкой разграничительной линией между двумя компонентами

Слайд 10

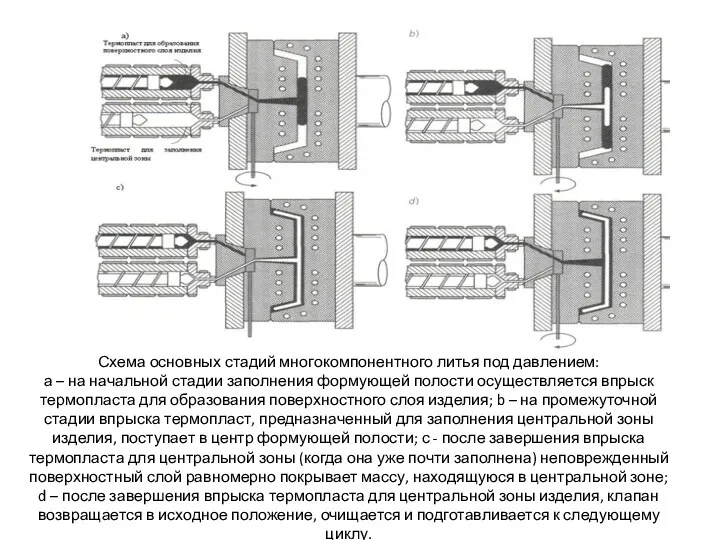

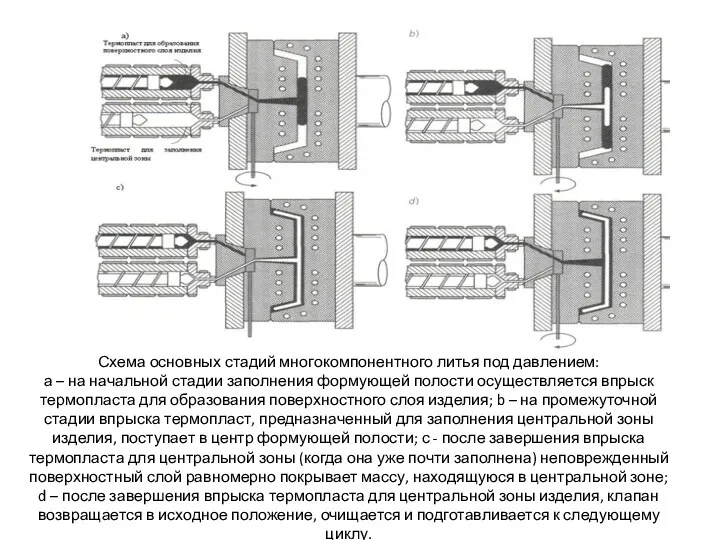

Схема основных стадий многокомпонентного литья под давлением:

а – на начальной

стадии заполнения формующей полости осуществляется впрыск термопласта для образования поверхностного слоя изделия; b – на промежуточной стадии впрыска термопласт, предназначенный для заполнения центральной зоны изделия, поступает в центр формующей полости; с - после завершения впрыска термопласта для центральной зоны (когда она уже почти заполнена) неповрежденный поверхностный слой равномерно покрывает массу, находящуюся в центральной зоне; d – после завершения впрыска термопласта для центральной зоны изделия, клапан возвращается в исходное положение, очищается и подготавливается к следующему циклу.

Слайд 11

Слайд 12

Стаканчики, полученные вакуумформованием.

Слайд 13

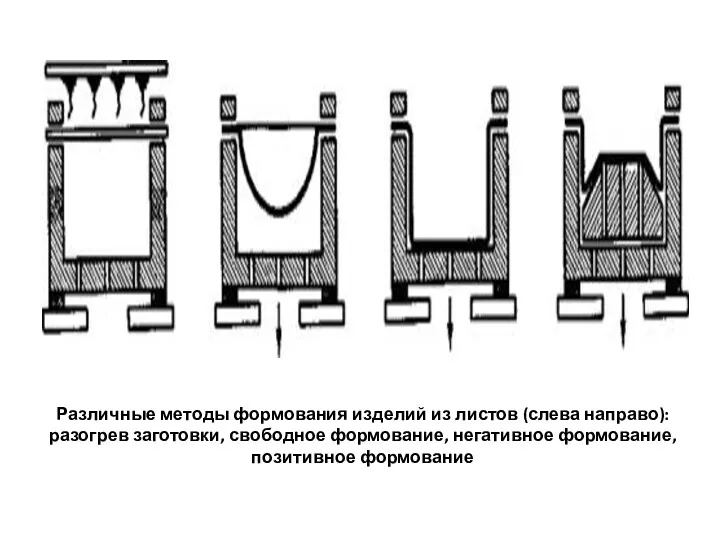

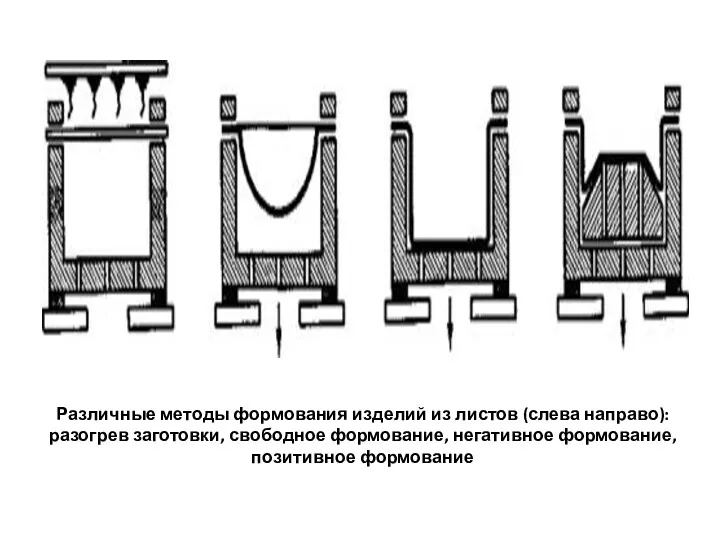

Различные методы формования изделий из листов (слева направо):

разогрев заготовки, свободное формование,

негативное формование, позитивное формование

Слайд 14

Многопозиционная вакуумформовочная машина с

автоматическим управлением.

Слайд 15

Объемная форма, изготовленная методом пневмоформования.

Слайд 16

Пневмоформовочная автоматическая линия.

Слайд 17

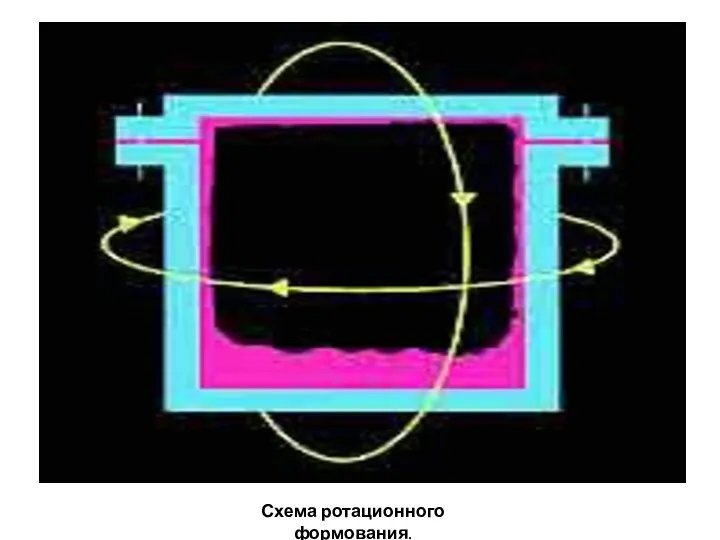

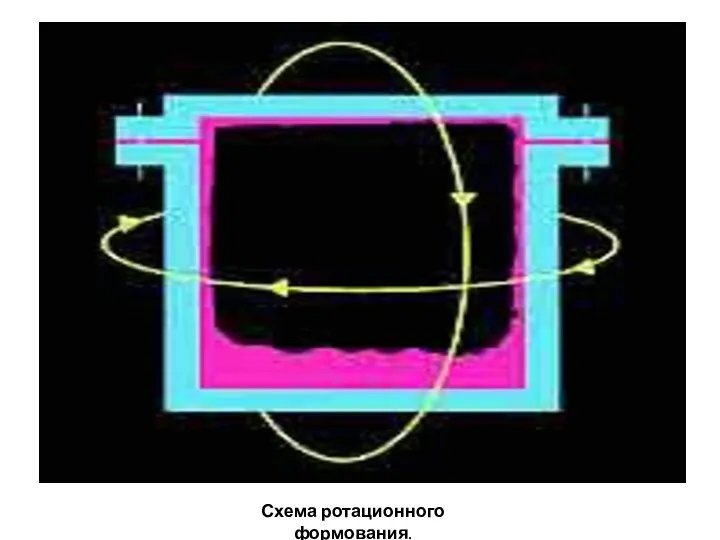

Схема ротационного формования.

Слайд 18

Бочки, изготовленные методом ротационного формования.

Слайд 19

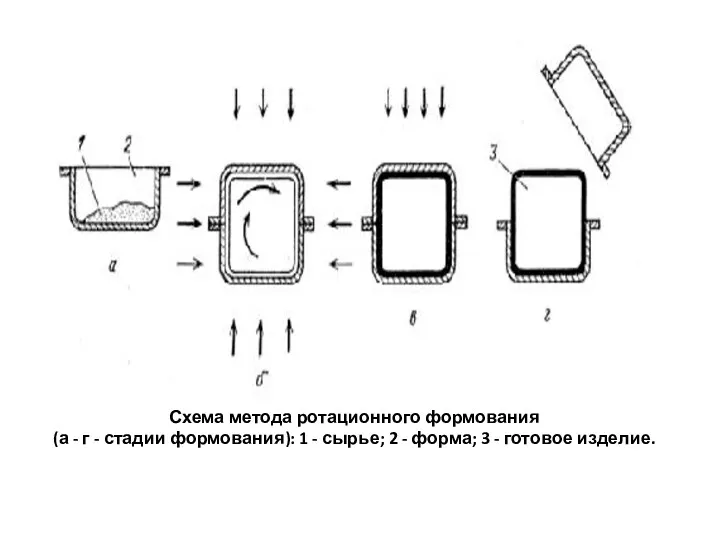

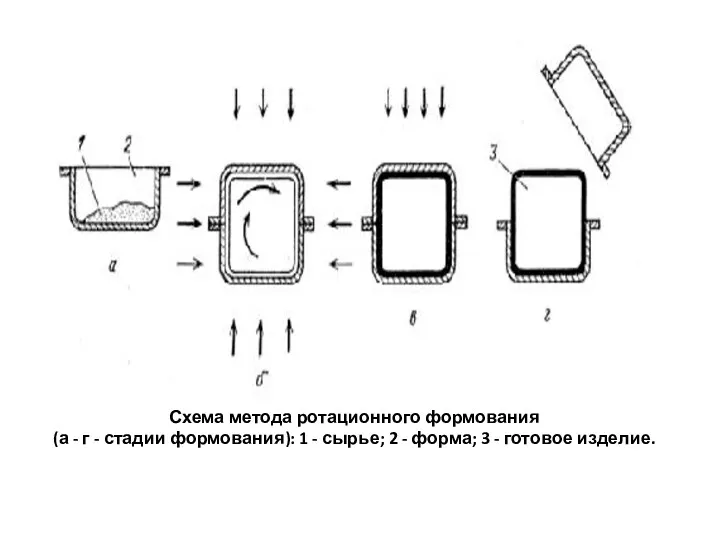

Схема метода ротационного формования

(а - г - стадии формования): 1

- сырье; 2 - форма; 3 - готовое изделие.

Слайд 20

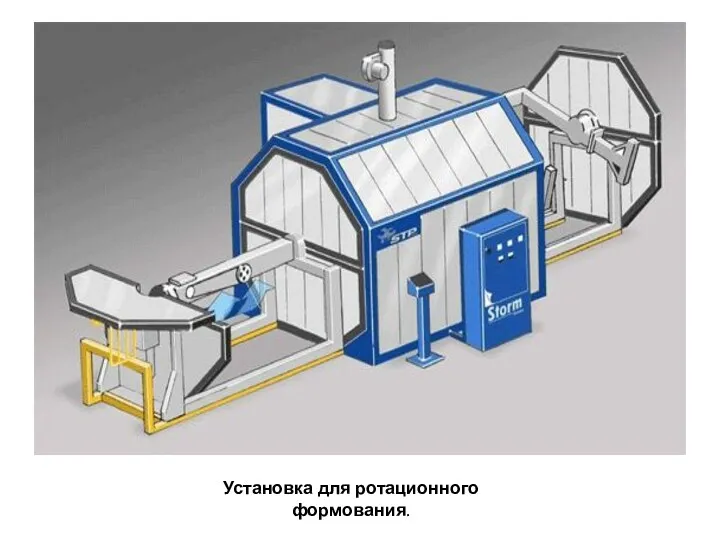

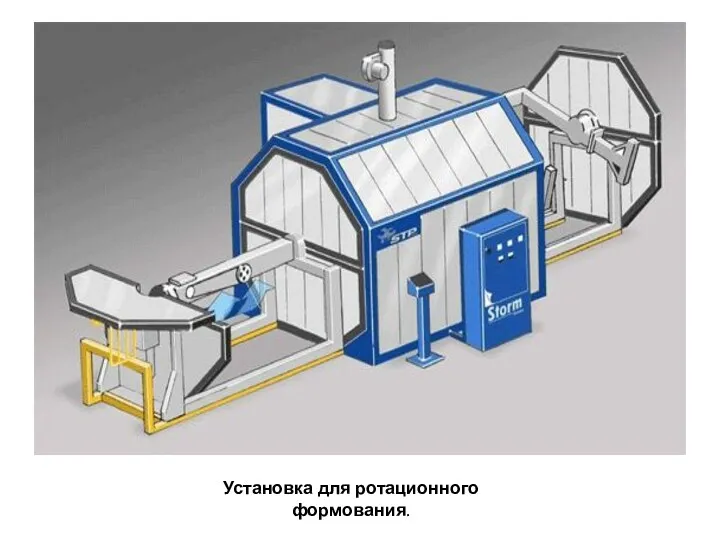

Установка для ротационного формования.

Слайд 21

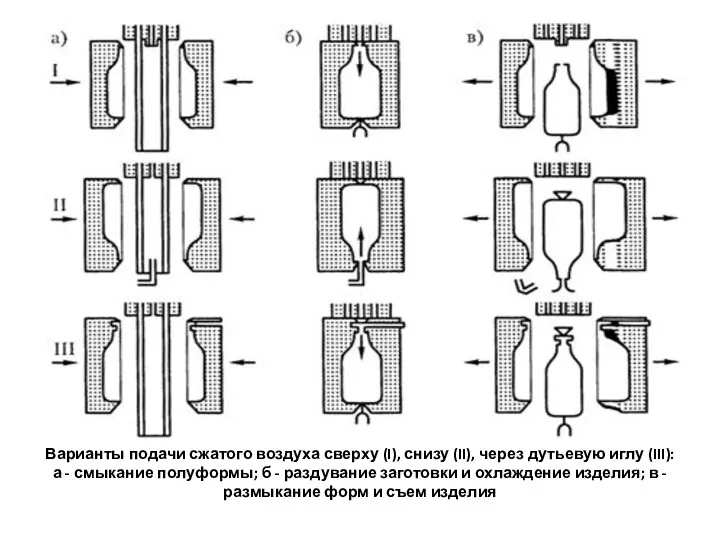

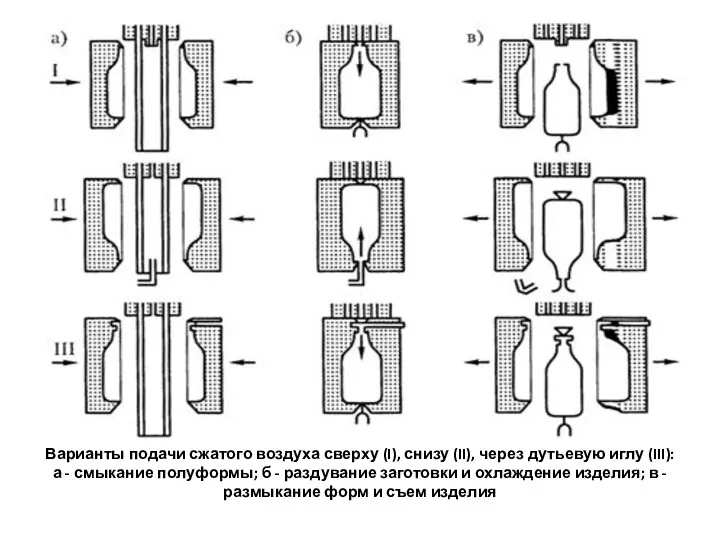

Варианты подачи сжатого воздуха сверху (I), снизу (II), через дутьевую иглу

(III):

а - смыкание полуформы; б - раздувание заготовки и охлаждение изделия; в - размыкание форм и съем изделия

Слайд 22

Экструзионно-выдувная установка.

Слайд 23

Многопозиционный

экструзионно-выдувной агрегат.

Слайд 24

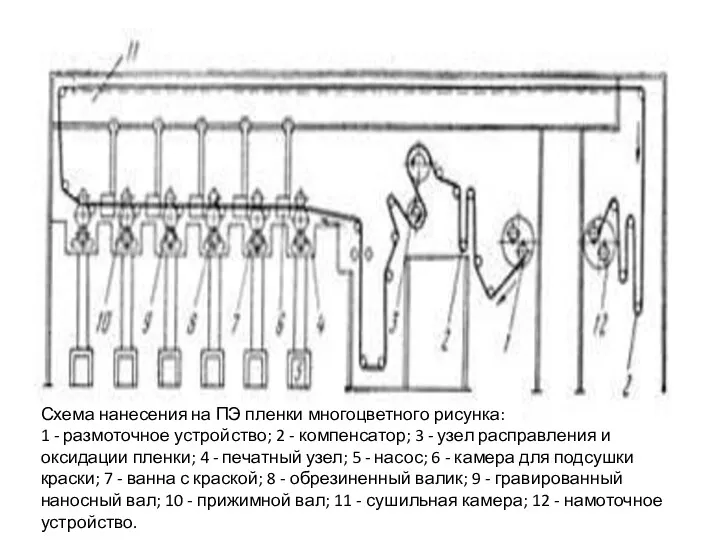

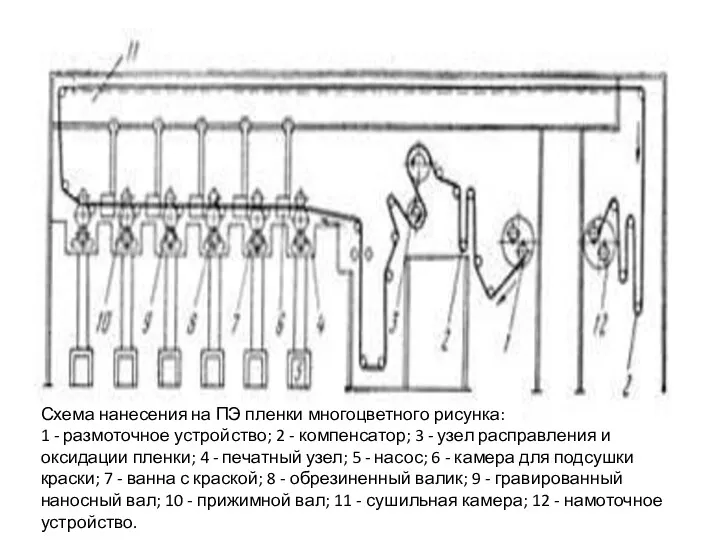

Схема нанесения на ПЭ пленки многоцветного рисунка:

1 - размоточное устройство;

2 - компенсатор; 3 - узел расправления и оксидации пленки; 4 - печатный узел; 5 - насос; 6 - камера для подсушки краски; 7 - ванна с краской; 8 - обрезиненный валик; 9 - гравированный наносный вал; 10 - прижимной вал; 11 - сушильная камера; 12 - намоточное устройство.

Слайд 25

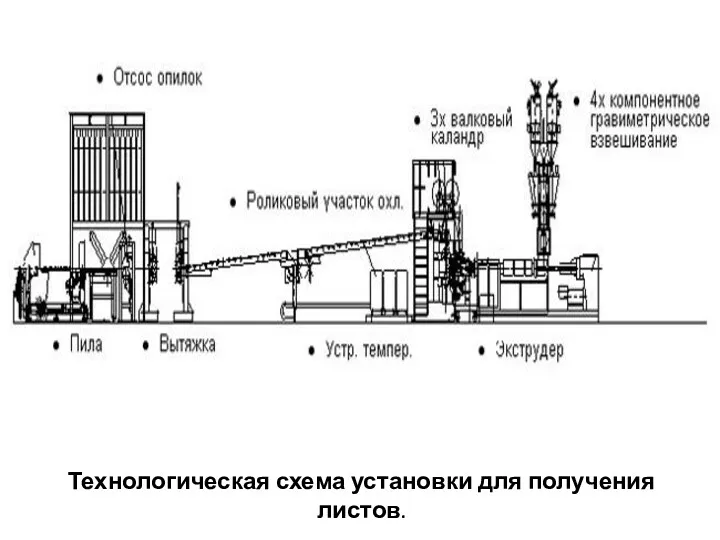

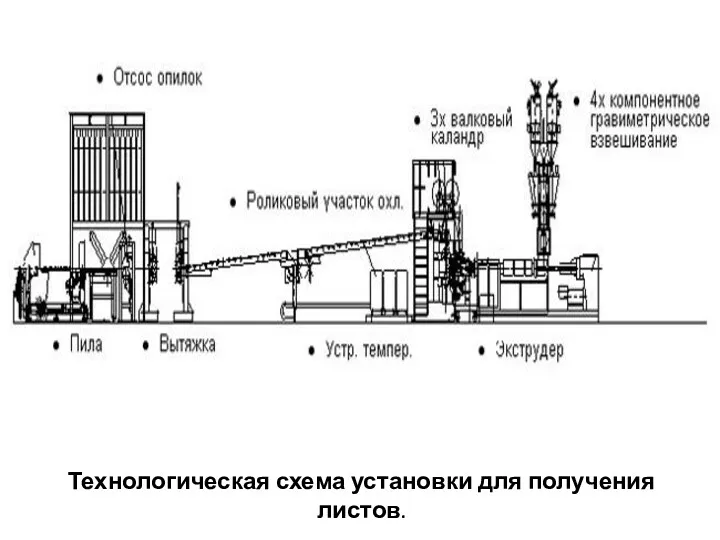

Технологическая схема установки для получения листов.

Слайд 26

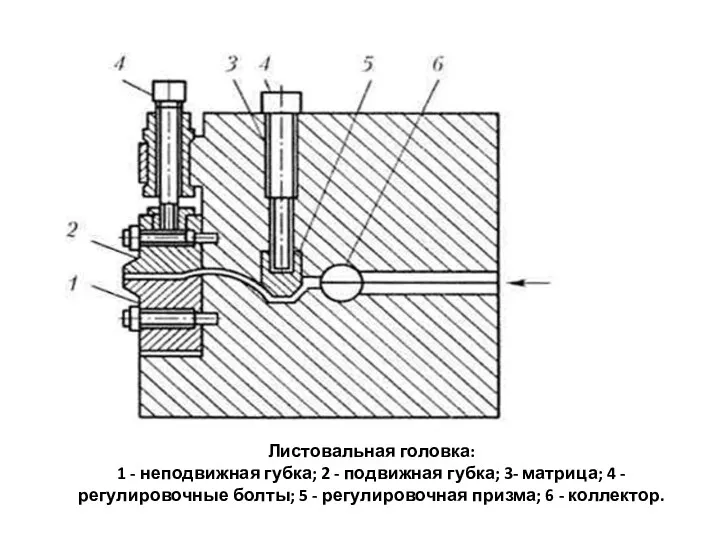

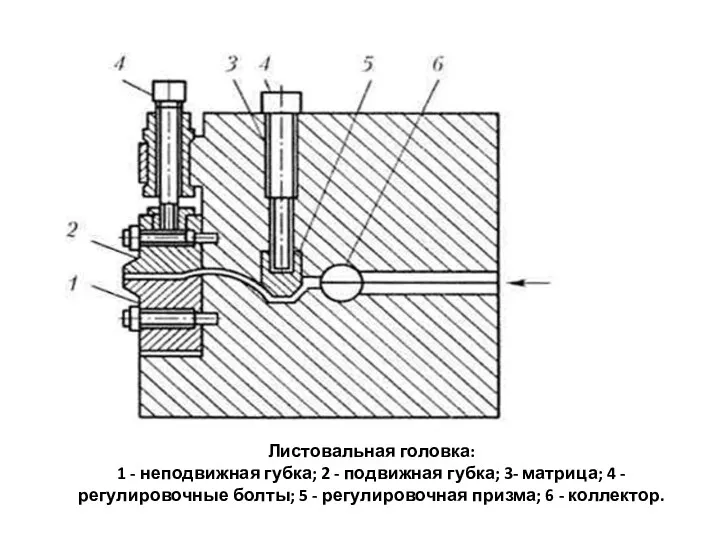

Листовальная головка:

1 - неподвижная губка; 2 - подвижная губка; 3-

матрица; 4 - регулировочные болты; 5 - регулировочная призма; 6 - коллектор.

Слайд 27

Установка для производства пленки рукавным методом

с приемкой рукава вверх.

Слайд 28

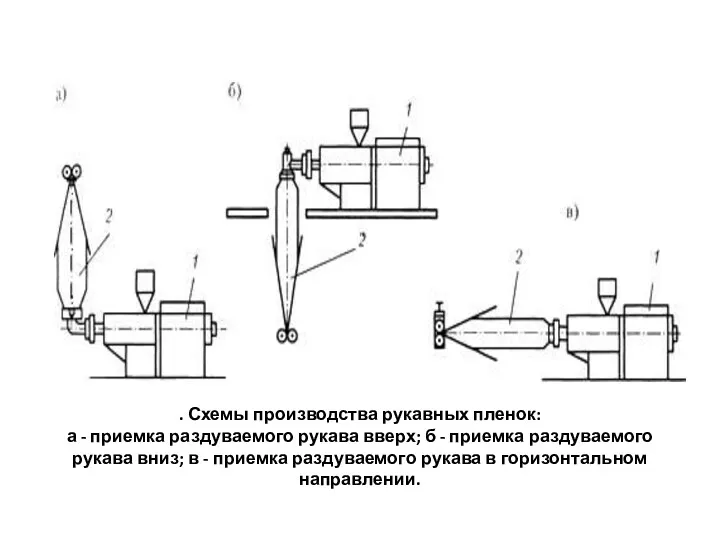

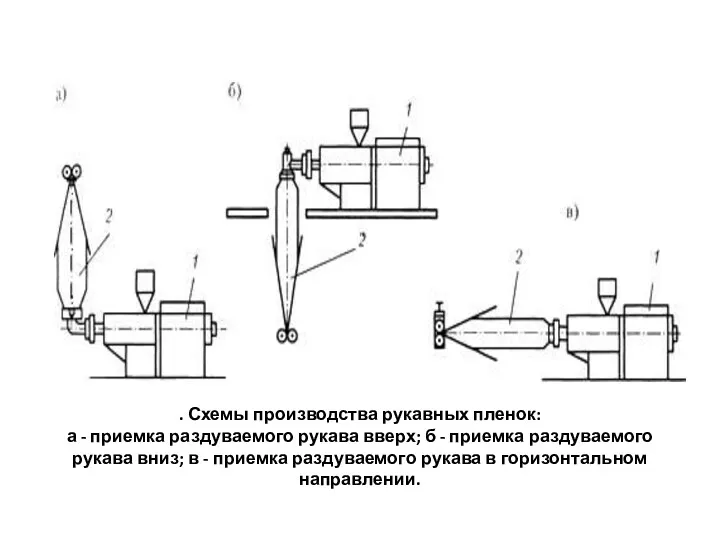

. Схемы производства рукавных пленок:

а - приемка раздуваемого рукава вверх;

б - приемка раздуваемого рукава вниз; в - приемка раздуваемого рукава в горизонтальном направлении.

Слайд 29

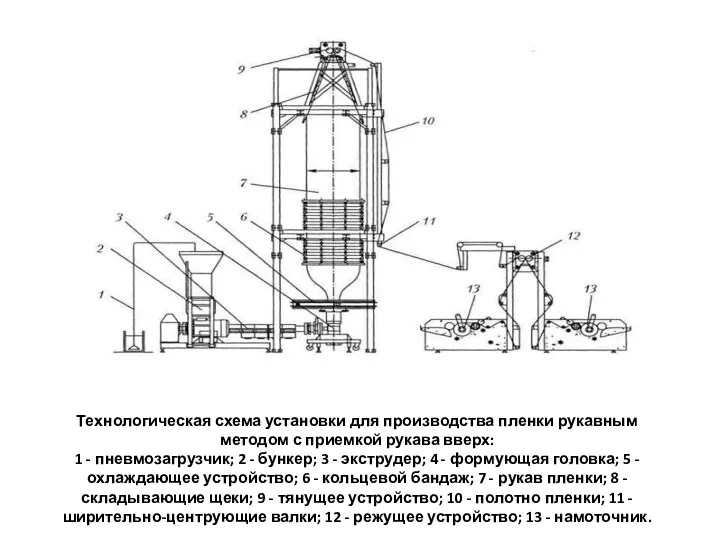

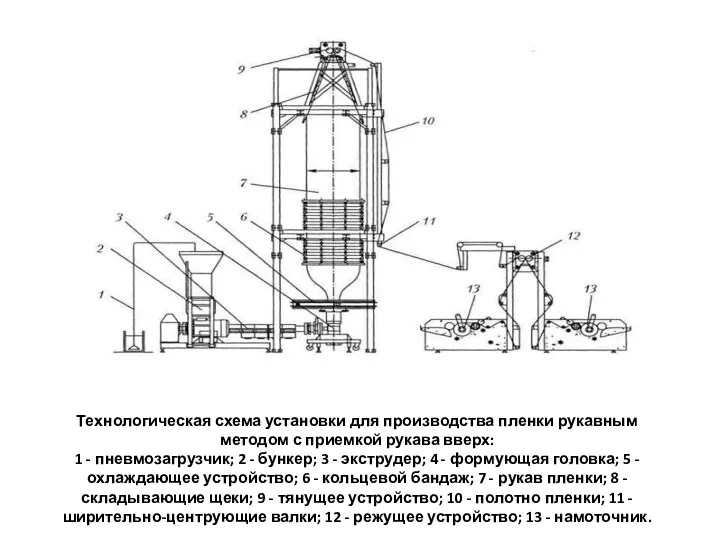

Технологическая схема установки для производства пленки рукавным методом с приемкой рукава

вверх:

1 - пневмозагрузчик; 2 - бункер; 3 - экструдер; 4 - формующая головка; 5 - охлаждающее устройство; 6 - кольцевой бандаж; 7 - рукав пленки; 8 - складывающие щеки; 9 - тянущее устройство; 10 - полотно пленки; 11 - ширительно-центрующие валки; 12 - режущее устройство; 13 - намоточник.

Слайд 30

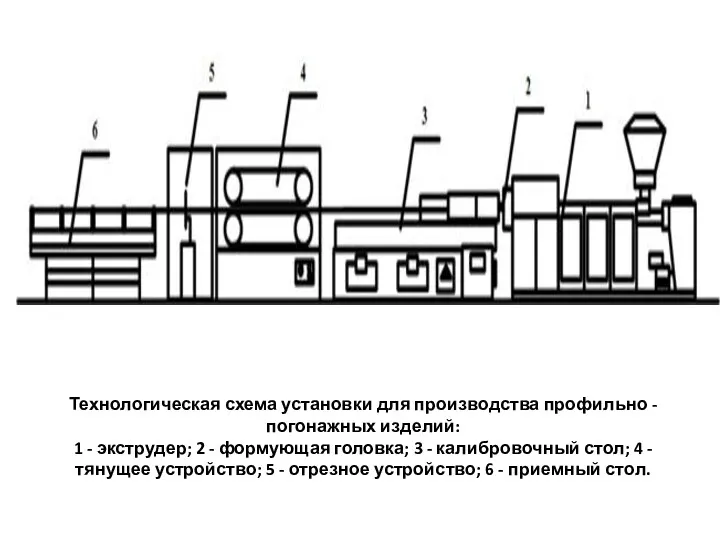

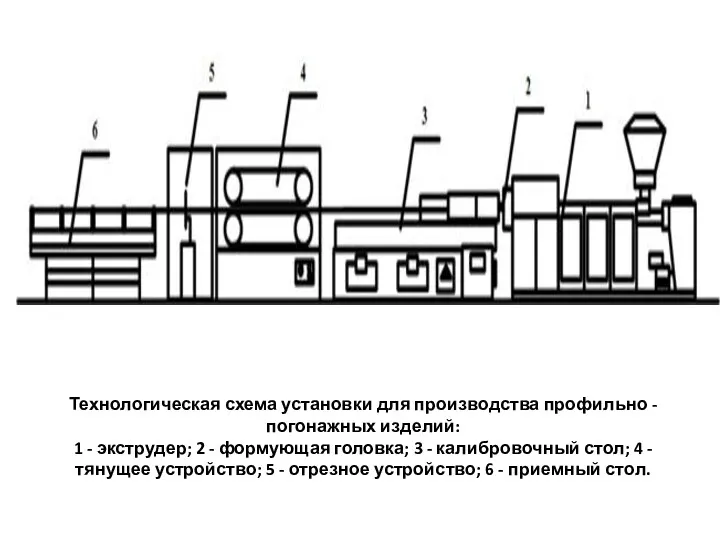

Технологическая схема установки для производства профильно - погонажных изделий:

1 -

экструдер; 2 - формующая головка; 3 - калибровочный стол; 4 - тянущее устройство; 5 - отрезное устройство; 6 - приемный стол.

Слайд 31

Линия для производства полимерных труб.

Классный час Радуга безопасности

Классный час Радуга безопасности Презентация урока на тему Системный блок

Презентация урока на тему Системный блок Деньги на сайтах: быстрый старт

Деньги на сайтах: быстрый старт Термодинамика. Законы термодинамики

Термодинамика. Законы термодинамики Моя малая родина Диск

Моя малая родина Диск презентация воспитательной системы школы

презентация воспитательной системы школы РЭР

РЭР Рукоделие для мамы. Трудовое обучение.

Рукоделие для мамы. Трудовое обучение. сценарий родительского собрания

сценарий родительского собрания Сельское хозяйство России. Растениеводство и животноводство

Сельское хозяйство России. Растениеводство и животноводство Виды и источники маркетинговой информации

Виды и источники маркетинговой информации Урок по теме: Восточная Сибирь, 9 класс

Урок по теме: Восточная Сибирь, 9 класс Гречко В.В. ГМУ 201

Гречко В.В. ГМУ 201 Шаблон Книга

Шаблон Книга 5 языков любви. Как выразить свою любовь так, чтобы нас поняли

5 языков любви. Как выразить свою любовь так, чтобы нас поняли Действие магнитного поля на проводник с током

Действие магнитного поля на проводник с током Строительство начинается с фундамента

Строительство начинается с фундамента презентация к уроку металлы простые вещества

презентация к уроку металлы простые вещества Стендовый урок Слоги. Слоговой анализ слов

Стендовый урок Слоги. Слоговой анализ слов Лекарственные средства, влияющие на сердечно-сосудистую систему. Антигипертензивные средства

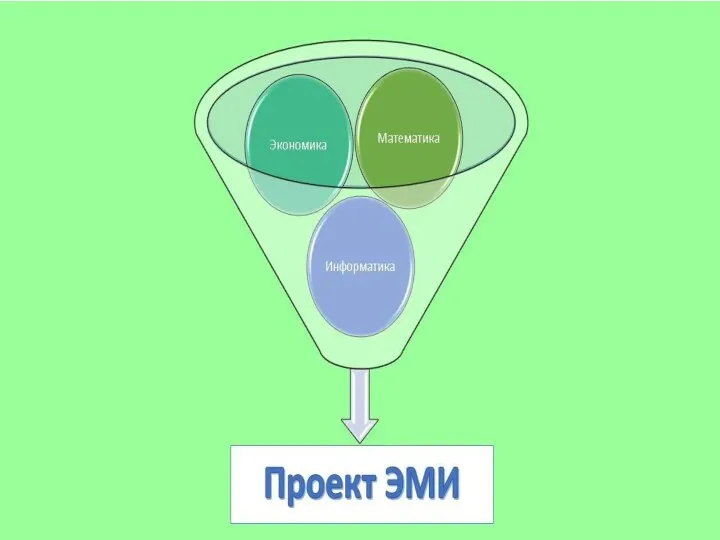

Лекарственные средства, влияющие на сердечно-сосудистую систему. Антигипертензивные средства Материалы открытого интегрированного урока информатики, математики, экономики Ум в доме Диск

Материалы открытого интегрированного урока информатики, математики, экономики Ум в доме Диск Презентация по теме Книга в жизни ребенка.

Презентация по теме Книга в жизни ребенка. Экономика потребителя. Экономика производителя

Экономика потребителя. Экономика производителя Приёмные антенны и их параметры. Лекция № 7. АФУ

Приёмные антенны и их параметры. Лекция № 7. АФУ Учебно- методическое пособие- По грибы старик собрался, а в грибах не разбирался

Учебно- методическое пособие- По грибы старик собрался, а в грибах не разбирался Следы рук

Следы рук Armenian Energy Sector Overview and Development Outlook

Armenian Energy Sector Overview and Development Outlook Саванны. Субэкваториальный климатический пояс

Саванны. Субэкваториальный климатический пояс