Содержание

- 2. В зависимости от прочности при осевом сжатии на марки: М5; М10; М15 – для теплоизоляционного арболита,

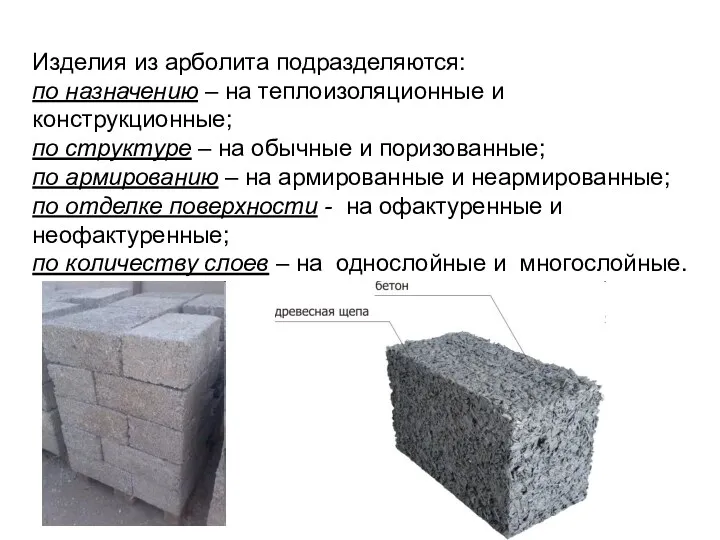

- 3. Изделия из арболита подразделяются: по назначению – на теплоизоляционные и конструкционные; по структуре – на обычные

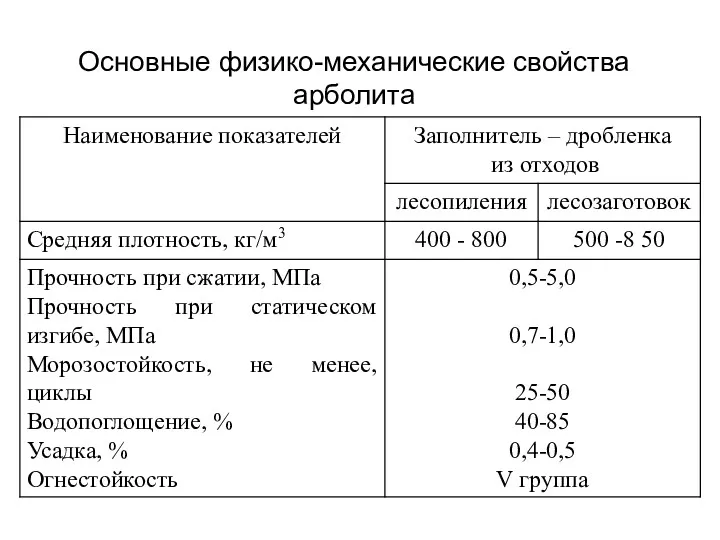

- 4. Основные физико-механические свойства арболита

- 5. Сырье для производства 1 Минеральное вяжущее – - портландцемент марки не ниже М300 для теплоизоляционного арболита

- 6. 2 Химические добавки – хлористый кальций, жидкое стекло, сернокислый алюминий, сернокислое железо и другие ускорители твердения

- 7. 3 Органический заполнитель древесный заполнитель - древесина различных пород в виде отходов лесопиления (горбыли, рейки, срезы),

- 8. органический заполнитель – костра льна и конопли, рисовая солома и стебли хлопчатника, одубина. Длина частиц не

- 9. Рабочий состав заполнителя Фракции дробленки (по массе): на контрольных ситах с размерами отверстий - 20 мм

- 10. Способы формирования изделий из арболита прессование в горизонтальных и вертикальных формах, трамбование, послойная укладка роликами, вибрация

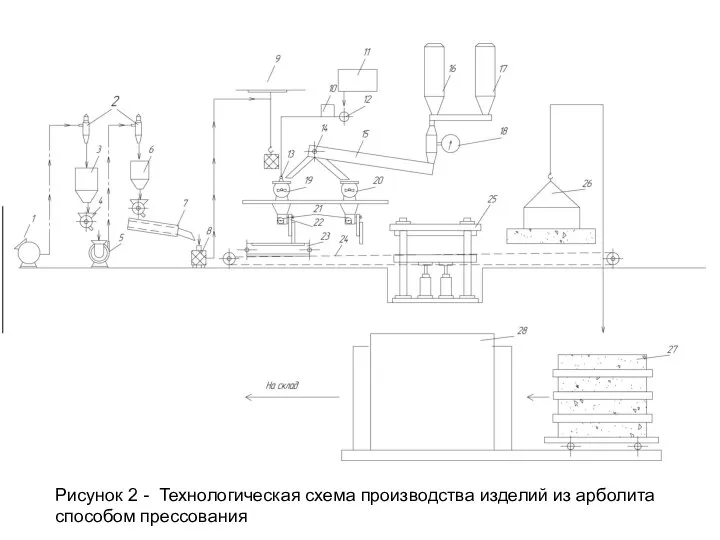

- 11. Рисунок 2 - Технологическая схема производства изделий из арболита способом прессования

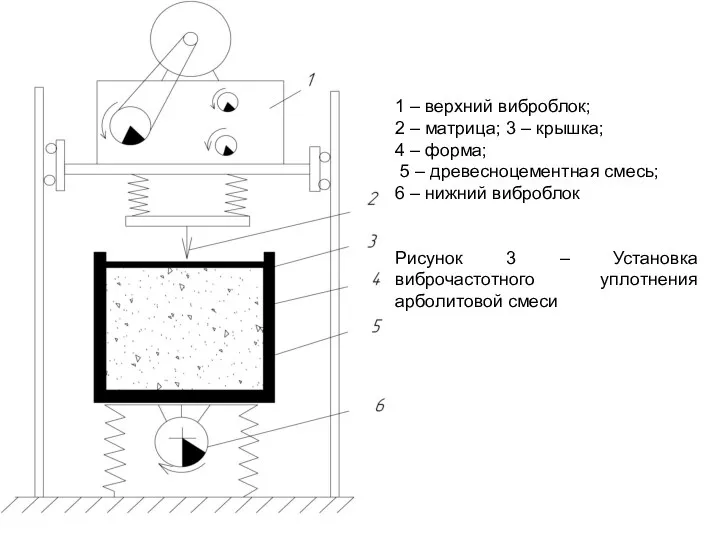

- 12. 1 – верхний виброблок; 2 – матрица; 3 – крышка; 4 – форма; 5 – древесноцементная

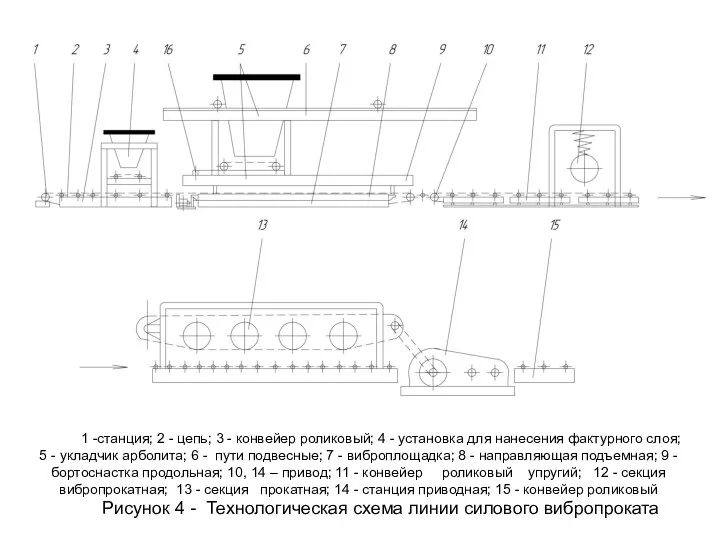

- 13. 1 -станция; 2 - цепь; 3 - конвейер роликовый; 4 - установка для нанесения фактурного слоя;

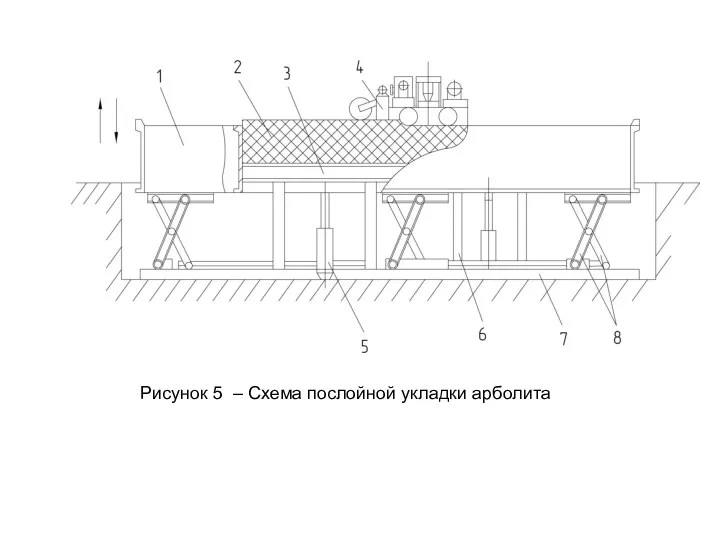

- 14. Рисунок 5 – Схема послойной укладки арболита

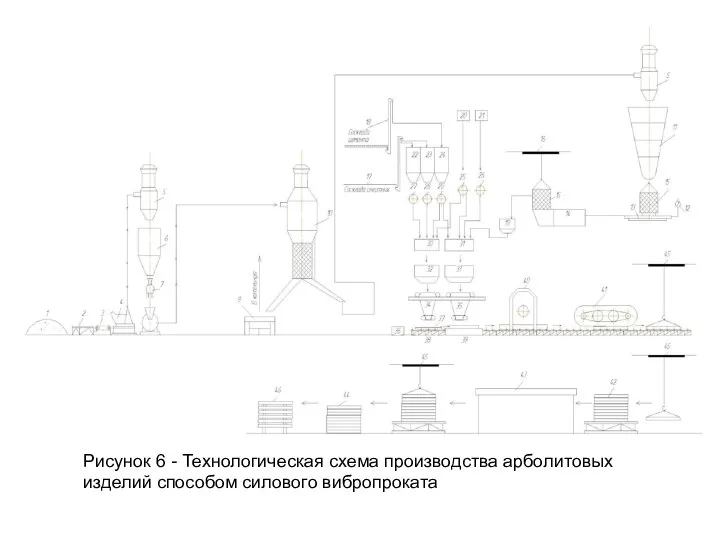

- 15. Рисунок 6 - Технологическая схема производства арболитовых изделий способом силового вибропроката

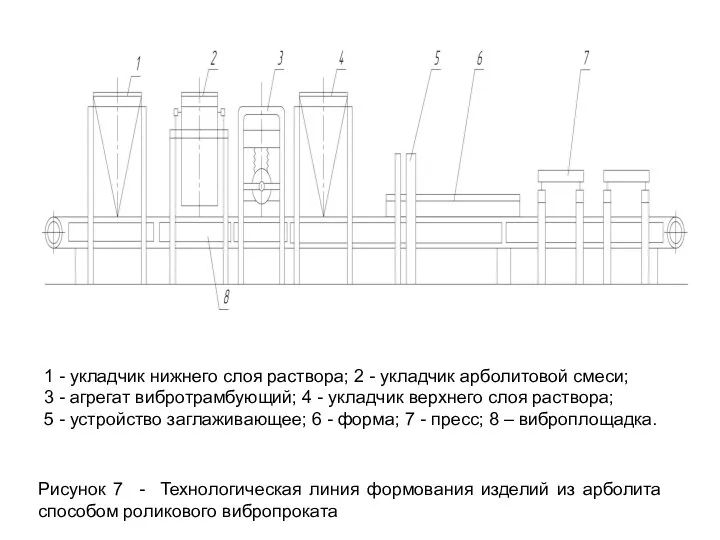

- 16. 1 - укладчик нижнего слоя раствора; 2 - укладчик арболитовой смеси; 3 - агрегат вибротрамбующий; 4

- 18. Скачать презентацию

Что такое музей?

Что такое музей? Виды мониторов и их характеристики

Виды мониторов и их характеристики Система питания дизельного двигателя внутреннего сгорания. (Тема 10.1)

Система питания дизельного двигателя внутреннего сгорания. (Тема 10.1) Игра – викторина Русский бой

Игра – викторина Русский бой Технология производства этикеточной продукции

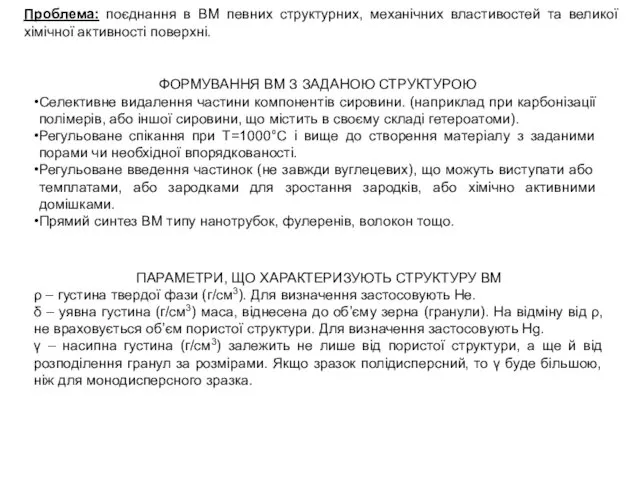

Технология производства этикеточной продукции Формування ВМ з заданою структурою

Формування ВМ з заданою структурою Воздушный транспорт. Самолеты

Воздушный транспорт. Самолеты ВИЧ инфекция 4 В стадия (генерализованный туберкулез и кандидоз) как причина смерти по данным ГБУЗ (сентябрь 2016-июнь 2017)

ВИЧ инфекция 4 В стадия (генерализованный туберкулез и кандидоз) как причина смерти по данным ГБУЗ (сентябрь 2016-июнь 2017) Несостоятельность (банкротство) индивидуального предпринимателя

Несостоятельность (банкротство) индивидуального предпринимателя Физические и химические свойства металлов

Физические и химические свойства металлов Свойства степени с целым показателем

Свойства степени с целым показателем Предпринимательская тайна и способы ее защиты. Лекция 8

Предпринимательская тайна и способы ее защиты. Лекция 8 Четыре замечательные точки треугольника

Четыре замечательные точки треугольника Основные психотерапевтические методы и показания их к применению

Основные психотерапевтические методы и показания их к применению Лев Николаевич Толстой (1828 – 1910)

Лев Николаевич Толстой (1828 – 1910) Викторина. Ислам

Викторина. Ислам Семейное хобби

Семейное хобби Безопасность жизнедеятельности. Основные понятия, термины, определения. Лекция №1

Безопасность жизнедеятельности. Основные понятия, термины, определения. Лекция №1 Обобщение педагогического опыта учителя химии и биологии Активизация познавательной деятельности на уроках химии и биологии

Обобщение педагогического опыта учителя химии и биологии Активизация познавательной деятельности на уроках химии и биологии Разработка системы работы с одаренными детьми в условиях ДО

Разработка системы работы с одаренными детьми в условиях ДО Grade 5 - Lesson 79

Grade 5 - Lesson 79 Планирование производства продукции

Планирование производства продукции Кинематика. Равномерное движение

Кинематика. Равномерное движение Дефференциальная диагностика речевых нарушений у детей дошкольного возраста

Дефференциальная диагностика речевых нарушений у детей дошкольного возраста Итоговая работа по курсу повышения квалификации. Формирование ключевых компетенций в игровой деятельности дошкольников

Итоговая работа по курсу повышения квалификации. Формирование ключевых компетенций в игровой деятельности дошкольников P770 disassembly guide

P770 disassembly guide Нәрлендіру көздерінің көмекші құрылғылары

Нәрлендіру көздерінің көмекші құрылғылары Конструирование фартука. 5 класс

Конструирование фартука. 5 класс