Содержание

- 2. Точность в машиностроении Под точностью в машиностроении понимается степень соответствия производимых изделий их заранее установленным параметрам.

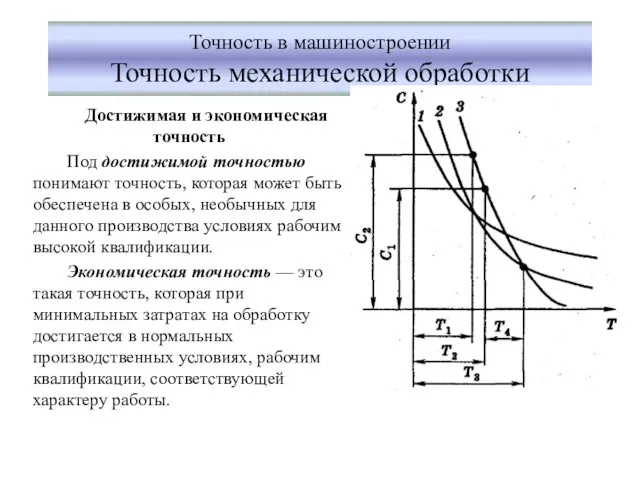

- 3. Точность в машиностроении Точность механической обработки Достижимая и экономическая точность Под достижимой точностью понимают точность, которая

- 4. Точность в машиностроении Точность механической обработки Методы достижения точности метод пробных ходов и промеров; метод автоматического

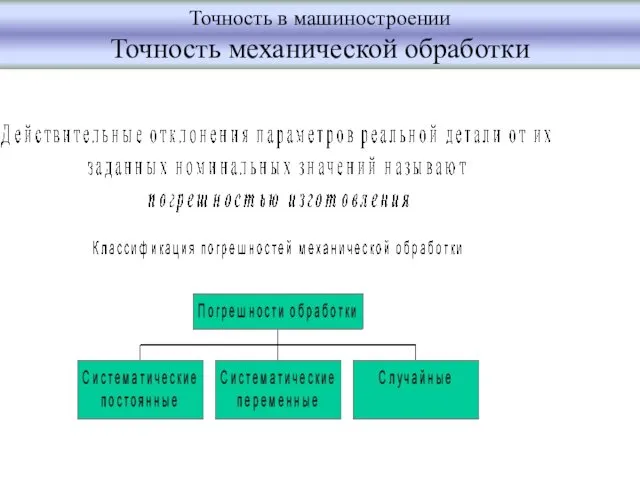

- 5. Точность в машиностроении Точность механической обработки

- 6. Систематические и случайные погрешности. Понятия Систематическая погрешность — это такая погрешность, которая для всех заготовок рассматриваемой

- 7. Точность в машиностроении Погрешности механической обработки

- 8. Факторы, влияющие на точность механической обработки

- 9. Погрешности механической обработки Расчетный метод К числу первичных погрешностей обработки относятся: погрешность из-за геометрической неточности станка,

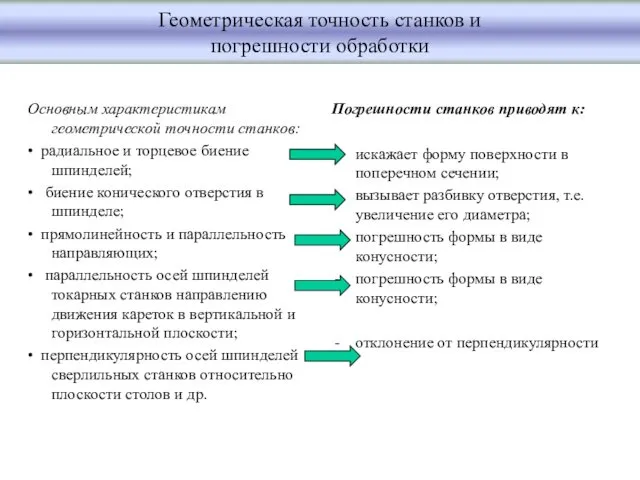

- 10. Геометрическая точность станков и погрешности обработки Основным характеристикам геометрической точности станков: • радиальное и торцевое биение

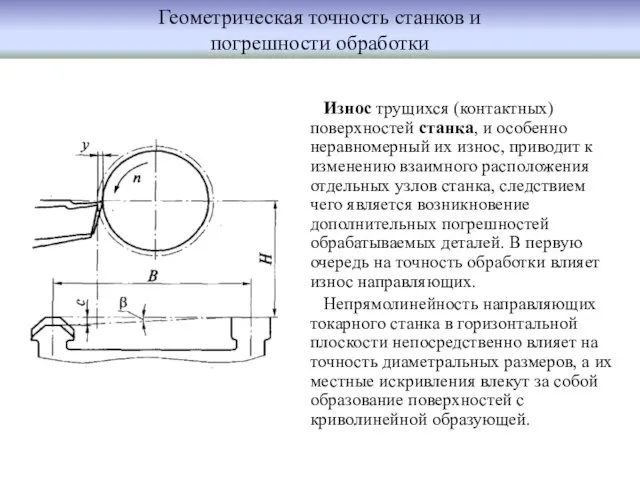

- 11. Геометрическая точность станков и погрешности обработки Износ трущихся (контактных) поверхностей станка, и особенно неравномерный их износ,

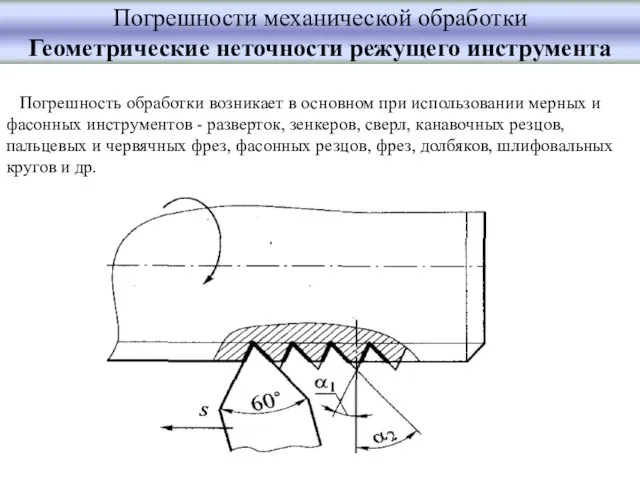

- 12. Погрешность обработки возникает в основном при использовании мерных и фасонных инструментов - разверток, зенкеров, сверл, канавочных

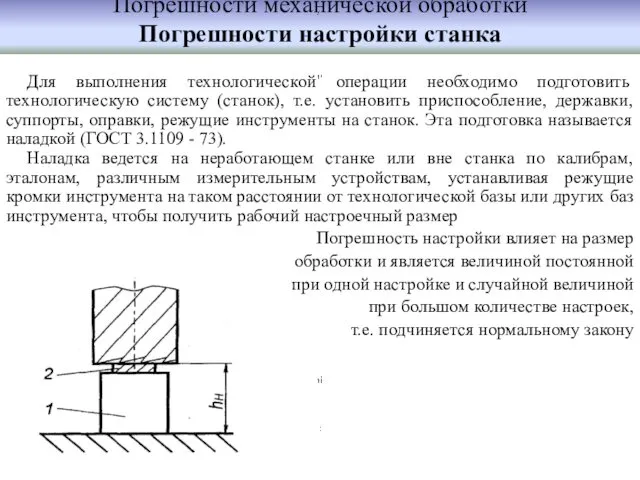

- 13. Погрешности механической обработки Погрешности настройки станка Для выполнения технологической операции необходимо подготовить технологическую систему (станок), т.е.

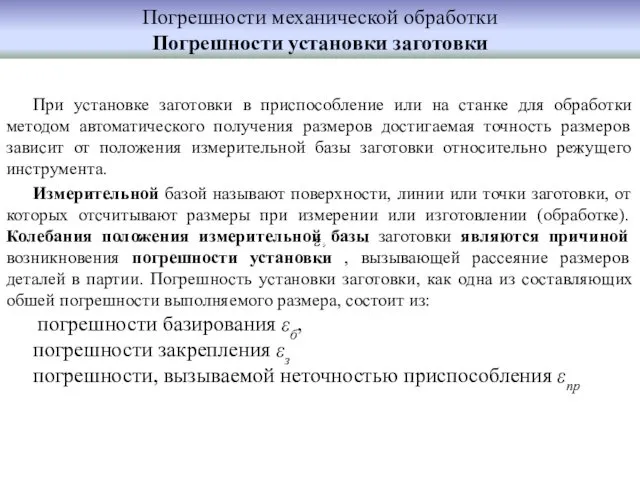

- 14. Погрешности механической обработки Погрешности установки заготовки При установке заготовки в приспособление или на станке для обработки

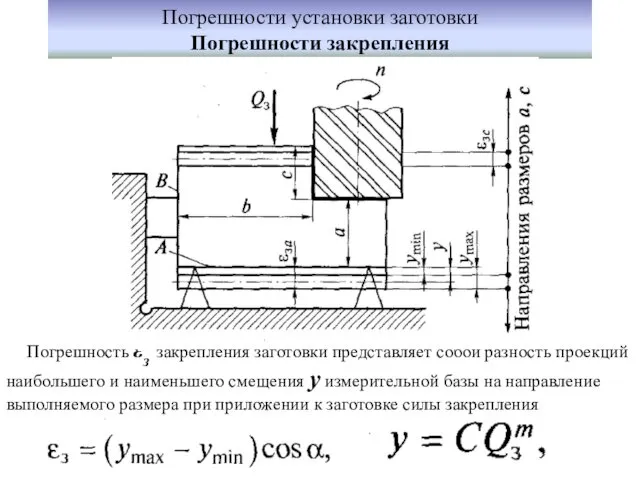

- 15. Погрешности установки заготовки Погрешности закрепления Погрешность εз закрепления заготовки представляет собой разность проекций наибольшего и наименьшего

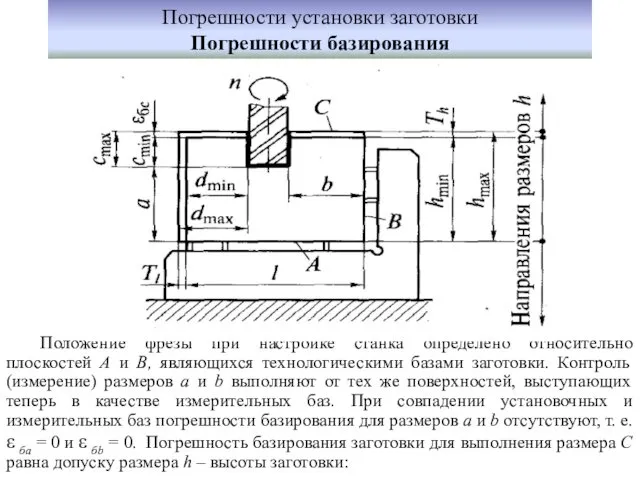

- 16. Погрешности установки заготовки Погрешности базирования Положение фрезы при настройке станка определено относительно плоскостей А и В,

- 17. Погрешности механической обработки Погрешности от упругих деформаций технологической системы Технологическая система под действием сил резания, закрепления,

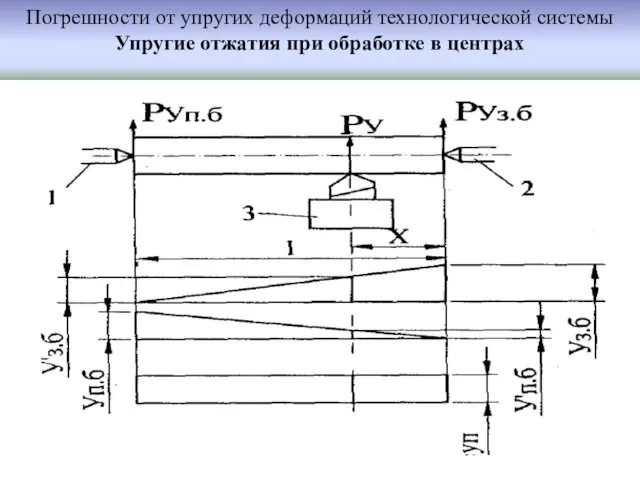

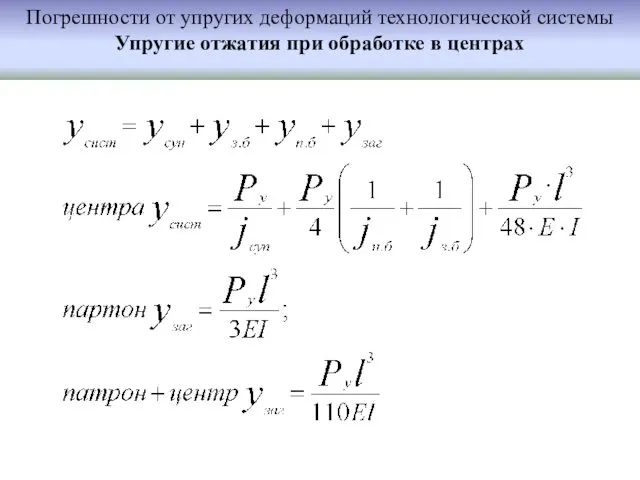

- 18. Погрешности от упругих деформаций технологической системы Упругие отжатия при обработке в центрах

- 19. Погрешности от упругих деформаций технологической системы Упругие отжатия при обработке в центрах

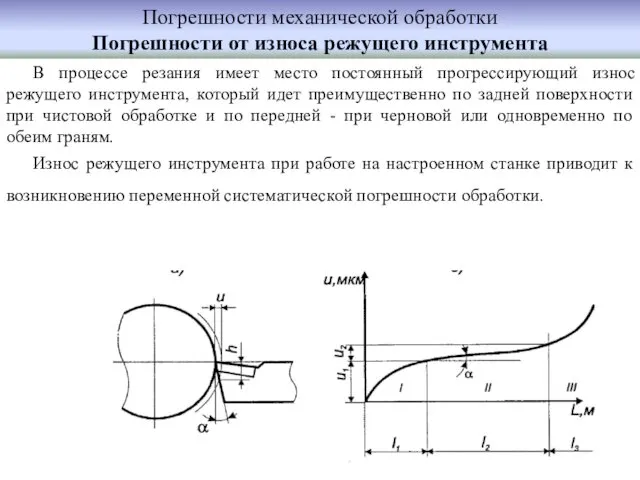

- 20. Погрешности механической обработки Погрешности от износа режущего инструмента В процессе резания имеет место постоянный прогрессирующий износ

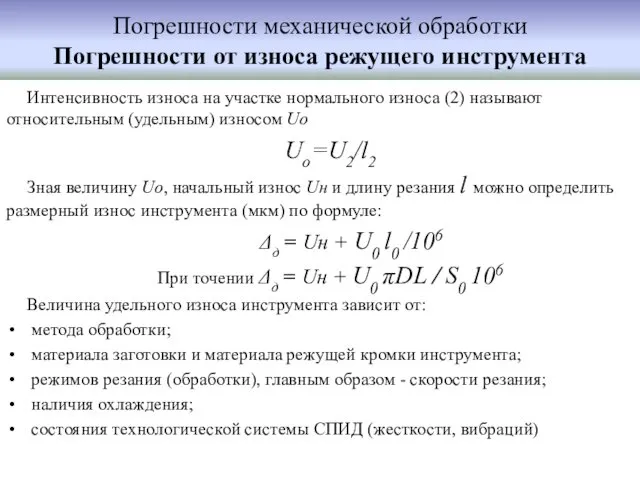

- 21. Погрешности механической обработки Погрешности от износа режущего инструмента Интенсивность износа на участке нормального износа (2) называют

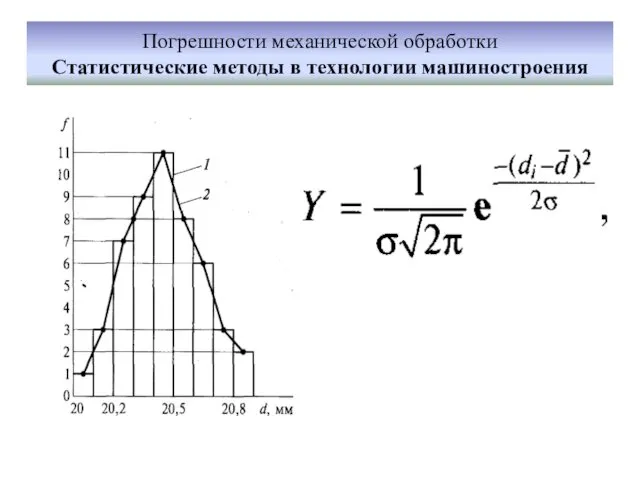

- 22. Погрешности механической обработки Статистические методы в технологии машиностроения

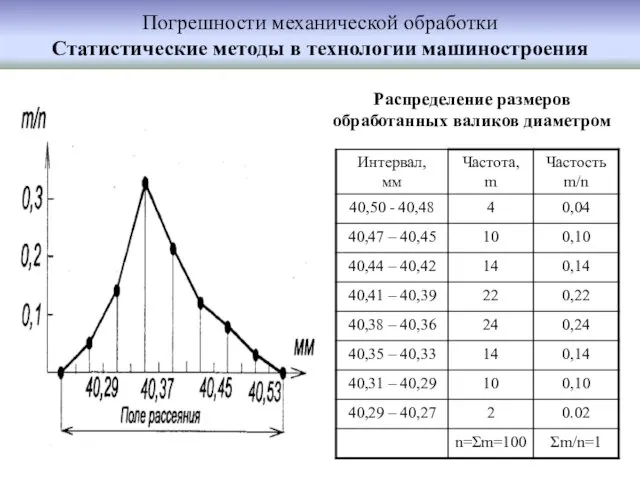

- 23. Погрешности механической обработки Статистические методы в технологии машиностроения Распределение размеров обработанных валиков диаметром

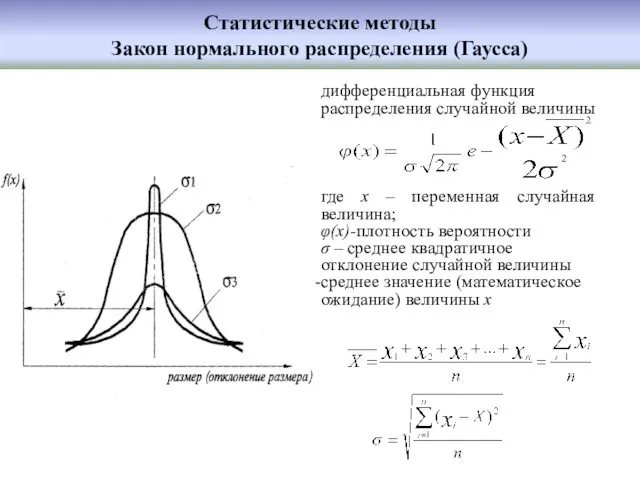

- 24. Статистические методы Закон нормального распределения (Гаусса) дифференциальная функция распределения случайной величины где х – переменная случайная

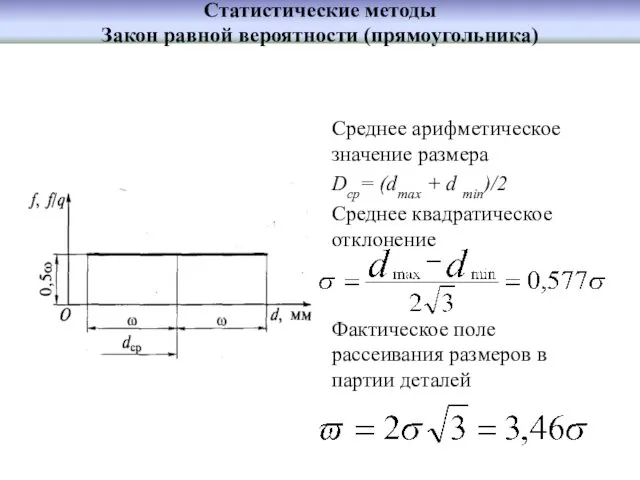

- 25. Статистические методы Закон равной вероятности (прямоугольника) Среднее арифметическое значение размера Dср= (dmax + d min)/2 Среднее

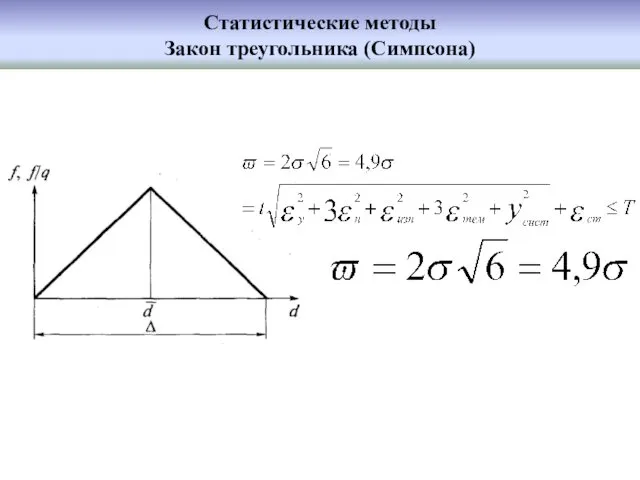

- 26. Статистические методы Закон треугольника (Симпсона)

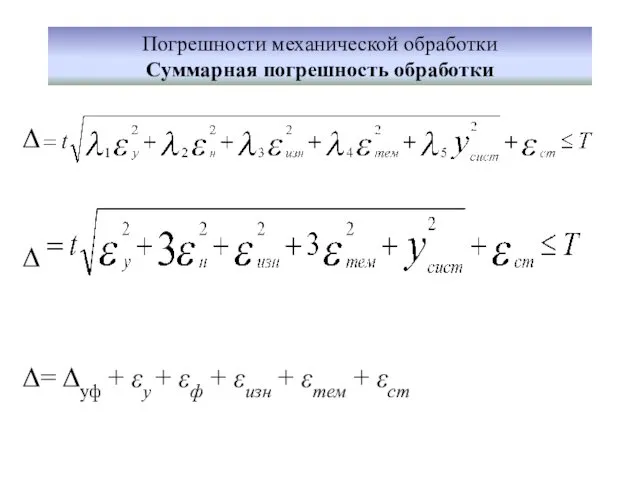

- 27. Погрешности механической обработки Суммарная погрешность обработки Δ Δ Δ= Δуф + εу + εф + εизн

- 28. Базирование Основные определения Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. При

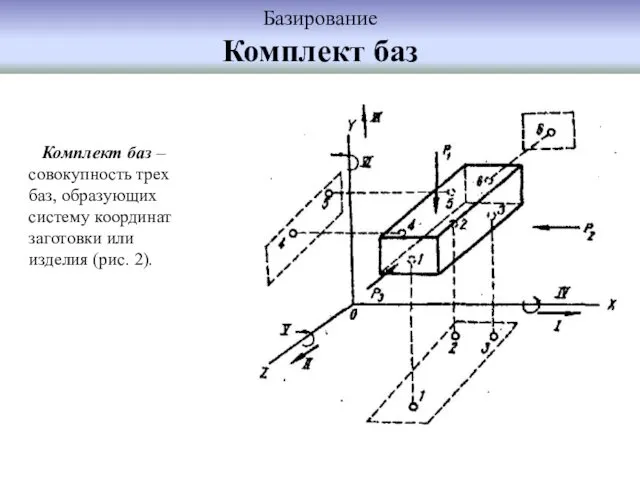

- 29. Базирование Комплект баз Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис.

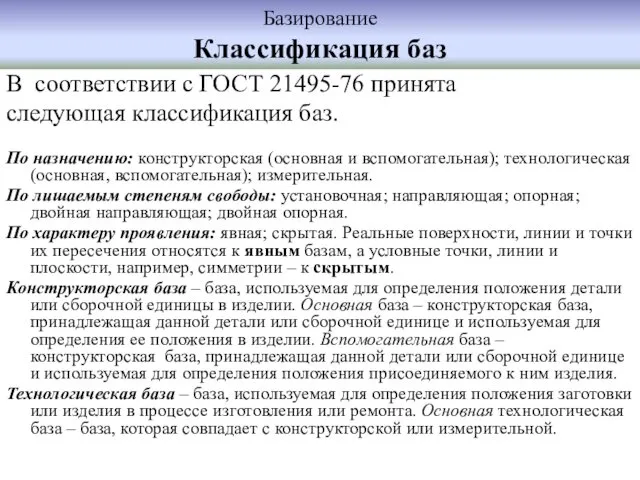

- 30. Базирование Классификация баз В соответствии с ГОСТ 21495-76 принята следующая классификация баз. По назначению: конструкторская (основная

- 31. Базирование Схемы базирования призматических заготовок Схемой базирования называют эскиз заготовки (или детали) на котором нанесены условные

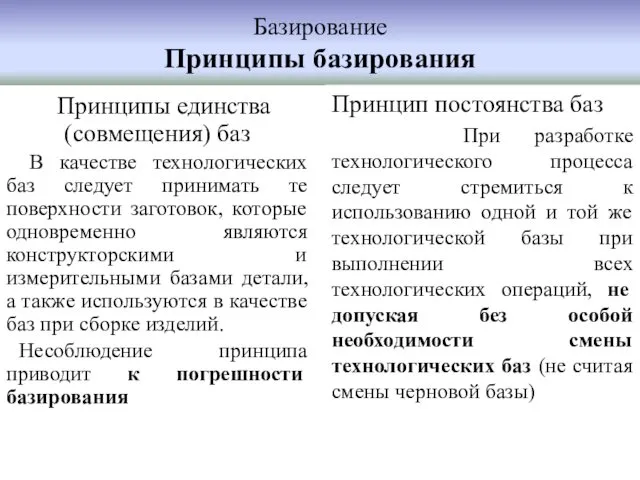

- 32. Базирование Принципы базирования Принципы единства (совмещения) баз В качестве технологических баз следует принимать те поверхности заготовок,

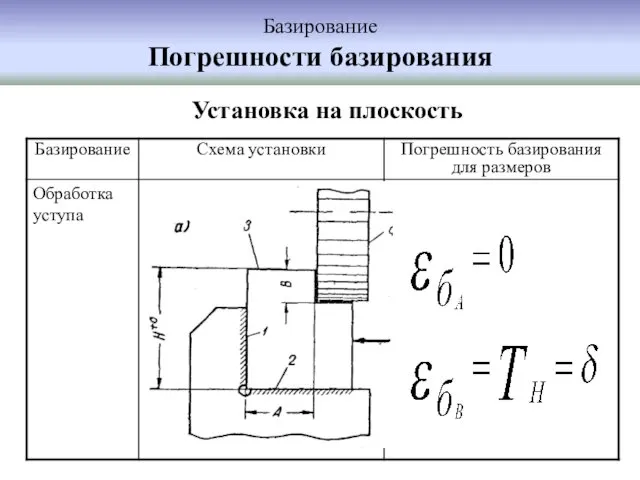

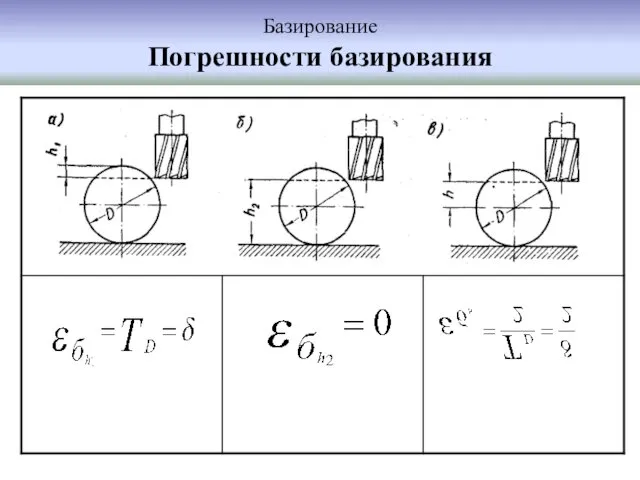

- 33. Базирование Погрешности базирования Установка на плоскость

- 34. Базирование Погрешности базирования

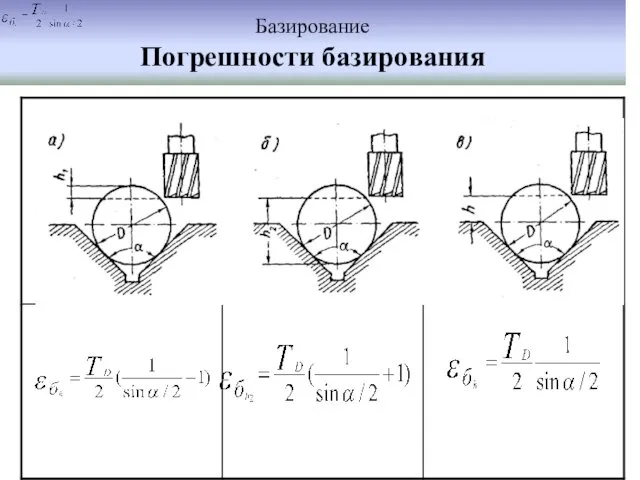

- 35. Базирование Погрешности базирования

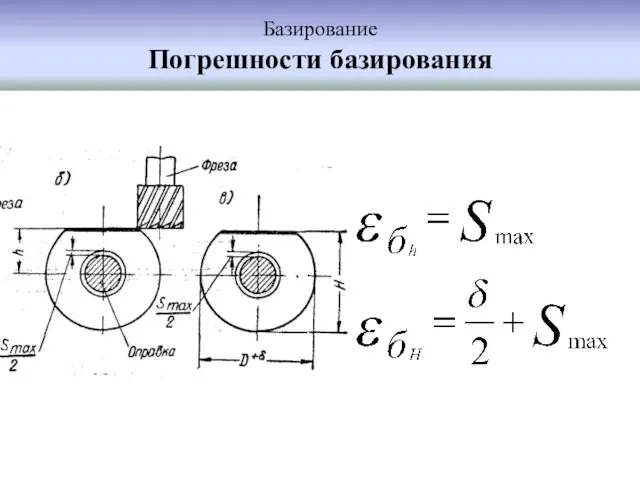

- 36. Базирование Погрешности базирования

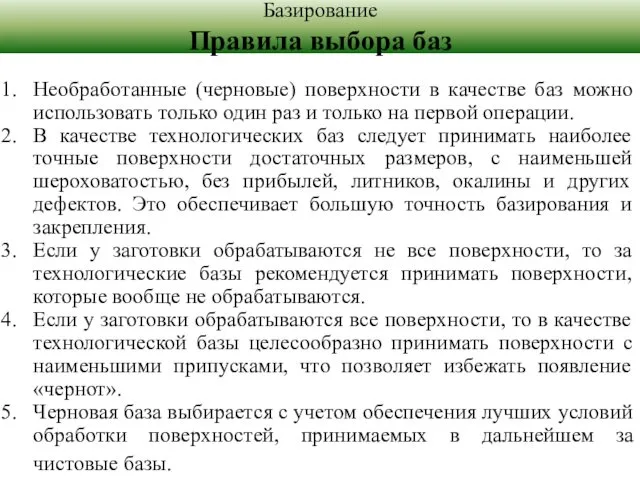

- 37. Базирование Правила выбора баз Необработанные (черновые) поверхности в качестве баз можно использовать только один раз и

- 38. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Общие сведения и основные определения Припуск - слой материала, удаляемый с поверхности

- 39. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Способы назначения припусков Припуск на обработку поверхностей деталей устанавливают двумя методами: опытно-статистическим

- 40. Способы назначения припусков Расчетно-аналитический метод Расчетной величиной является минимальный промежуточный припуск на обработку, достаточный для устранения

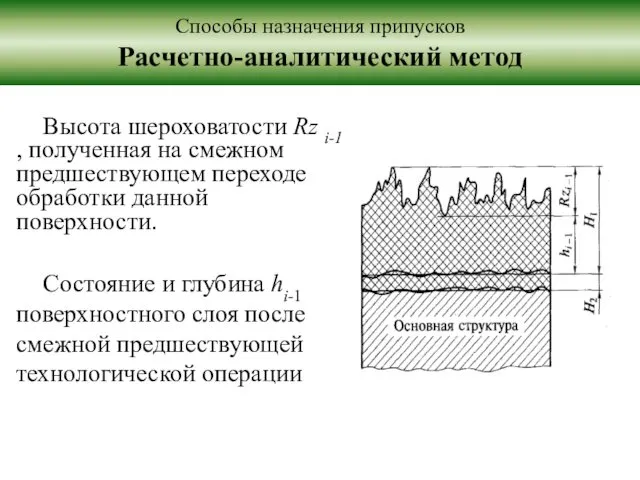

- 41. Способы назначения припусков Расчетно-аналитический метод Высота шероховатости Rz i-1 , полученная на смежном предшествующем переходе обработки

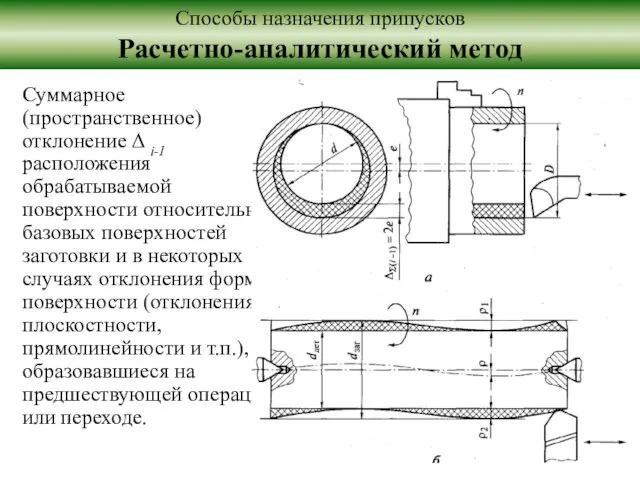

- 42. Способы назначения припусков Расчетно-аналитический метод Суммарное (пространственное) отклонение Δ i-1 расположения обрабатываемой поверхности относительно базовых поверхностей

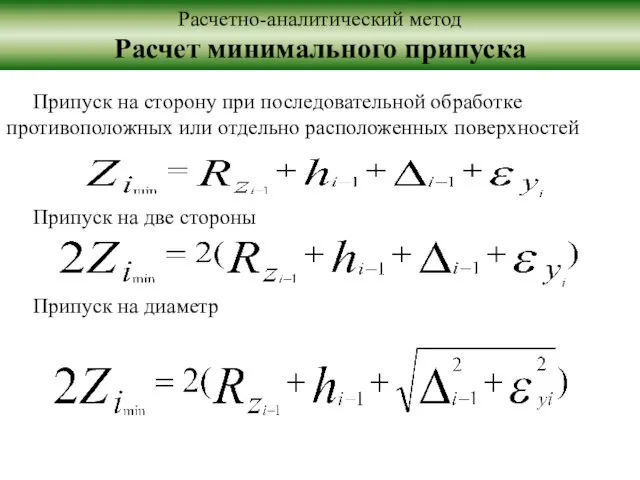

- 43. Расчетно-аналитический метод Расчет минимального припуска Припуск на сторону при последовательной обработке противоположных или отдельно расположенных поверхностей

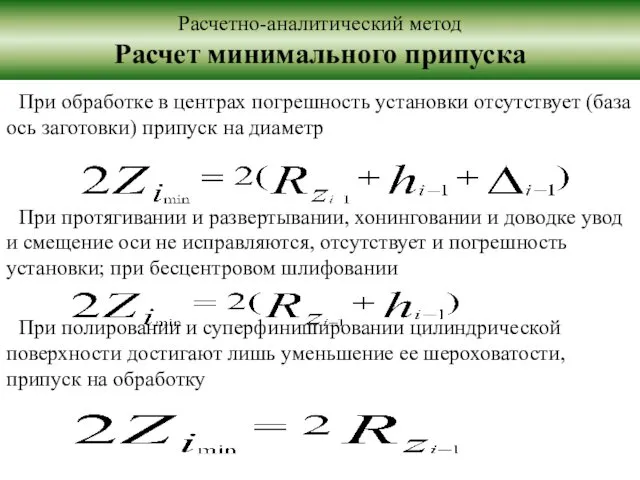

- 44. При обработке в центрах погрешность установки отсутствует (база ось заготовки) припуск на диаметр При протягивании и

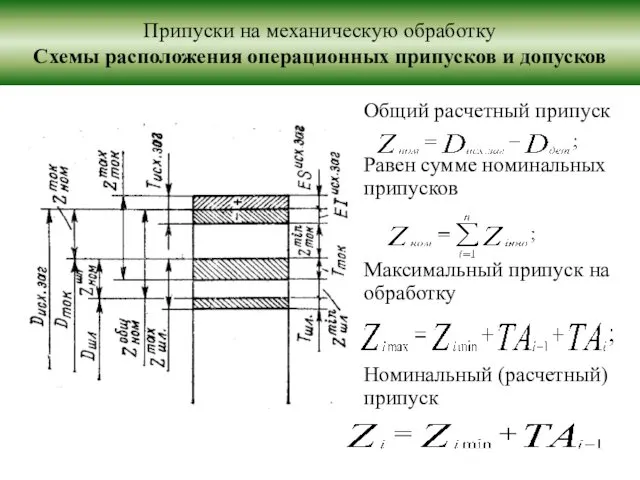

- 45. Припуски на механическую обработку Схемы расположения операционных припусков и допусков Общий расчетный припуск Равен сумме номинальных

- 47. Скачать презентацию

300 лет Ломоносову

300 лет Ломоносову Дети войны

Дети войны Родительское собрание Добрые трации семьи

Родительское собрание Добрые трации семьи Етапи розробки презентації. Елементи дизайну презентації

Етапи розробки презентації. Елементи дизайну презентації Отчет о работе т/о Хореография за учебный год

Отчет о работе т/о Хореография за учебный год Усиление деревянных конструкций (2)

Усиление деревянных конструкций (2) Мишка и дни недели

Мишка и дни недели Классический стиль

Классический стиль Дизайн штор.

Дизайн штор. Музейная антресоль

Музейная антресоль Буровые растворы

Буровые растворы Технологическая карта изготовления Кактуса

Технологическая карта изготовления Кактуса Безопасность студентов в стенах образовательного учреждения

Безопасность студентов в стенах образовательного учреждения Природная зональность

Природная зональность Национальная японская кухня

Национальная японская кухня Ақмола облысы, Целиноград ауданы жағдайында қиярды көшетпен өсіру технологиясы

Ақмола облысы, Целиноград ауданы жағдайында қиярды көшетпен өсіру технологиясы Печиво

Печиво Рейтинг подразделений по подаче инициатив ДЦ, ЖДЦ

Рейтинг подразделений по подаче инициатив ДЦ, ЖДЦ Alternative energy

Alternative energy Объекты управления и их основные свойства. Автоматизированное управление ХТС Лекция 4

Объекты управления и их основные свойства. Автоматизированное управление ХТС Лекция 4 Основные компоненты материнской платы

Основные компоненты материнской платы Питание в походе

Питание в походе Мотивационные теории

Мотивационные теории Для родителей об адаптации первоклассников

Для родителей об адаптации первоклассников Введение прикорма

Введение прикорма Мышцы. Мышечная система

Мышцы. Мышечная система Учебно - методическое пособие:Пресноводные рыбы. Игры и упражнения.

Учебно - методическое пособие:Пресноводные рыбы. Игры и упражнения. Производственный менеджмент часть 1 (1)

Производственный менеджмент часть 1 (1)