Содержание

- 2. Аккумуляторные батареи. Неисправности и отказы: - снижение уровня электролита, (выкипание, расплескивание); - саморазряд, (причины - поверхностное

- 3. Указанные неисправности приводят к: - уменьшению электрической емкости, - повышению внутреннего сопротивления, - уменьшению напряжения при

- 4. Диагностировании и ТО АКБ: не реже одного раза в две недели очищают от пыли и грязи

- 5. проверяют уровень электролита во всех аккумуляторах и при необходимости доливают дистиллированную воду до уровня, превышающего на

- 6. Проверка плотности электролита и поправка на температуру. Разность плотности электролита в отдельных аккумуляторах одной батареи не

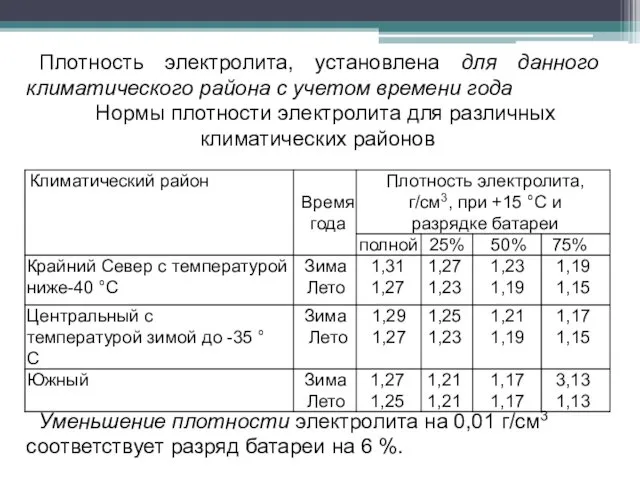

- 7. Плотность электролита, установлена для данного климатического района с учетом времени года Нормы плотности электролита для различных

- 8. Проверка нагрузочной вилкой позволяет определить состояние АКБ в режиме ее разряда, соответствующего пуску горячего двигателя. На

- 9. Разность напряжений отдельных аккумуляторов не должна превышать 0,2 В. При установке новых аккумуляторных батарей: - сухозаряженных,

- 10. Зарядка проводится после выдержки в течение 2...3 ч после заливки электролита. Заряд должен осуществляться током 0,1

- 11. При бездействии АКБ происходит ее естественный саморазряд, который, при температуре хранения батареи (20±5) °С - за

- 12. Хранение АКБ. Не залитые электролитом АКБ хранят при температуре до —30°С. Минимальный срок сохранности — 3

- 13. Генераторы переменного тока. Отказы и неисправности: - замасливание или загрязнение коллектора, - зависание и износ щеток,

- 14. При техническом обслуживании генератора необходимо: - очистить его корпус от масла и грязи, - проверить крепление

- 15. ТР генераторов переменного тока : - при подгорании и износе контактных колец; - износе посадочного отверстия

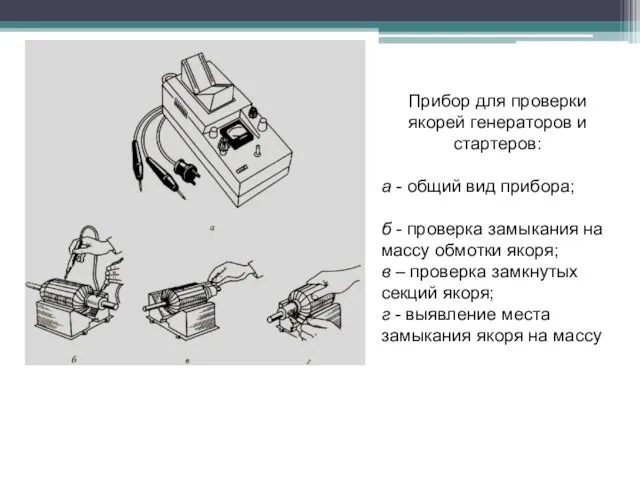

- 16. Прибор для проверки якорей генераторов и стартеров: а - общий вид прибора; б - проверка замыкания

- 17. Диагностирование, ТО и ремонт стартеров. Неисправности, отказы электрической части стартера: - обрывы или короткие замыкания, -

- 18. Проверка стартера на автомобиле. Стартер работает, а коленчатый вал не вращается, (отсутствие зацепления шестерен стартера с

- 19. При ТО стартера проверяют: - состояние и крепление контактов проводов внешней цепи, - очищают их от

- 20. ТР стартеров. Ремонтируют в случае: - замыкания обмоток статора или якоря, - при загрязнении или замасливании

- 21. Изношенный коллектор якоря протачивают. Допускаемое уменьшение диаметра — не более 3 мм против номинального. После проточки

- 22. ТР регуляторов напряжения и реле-регуляторов: - замена перегоревших резисторов, - поврежденных обмоток и якорей, - соединительных

- 23. Диагностирование системы зажигания проверяют в основном следующие параметры: - зазор между контактами прерывателя; - начальный угол

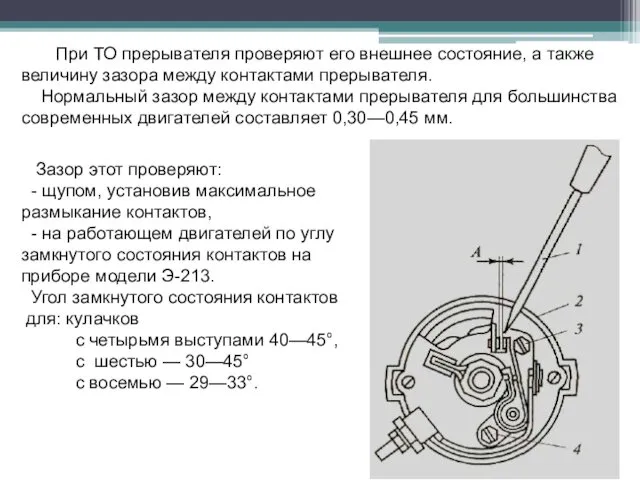

- 24. При ТО прерывателя проверяют его внешнее состояние, а также величину зазора между контактами прерывателя. Нормальный зазор

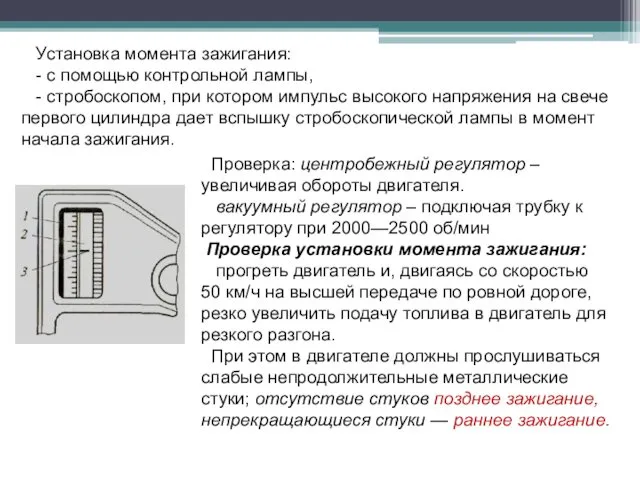

- 25. Установка момента зажигания: - с помощью контрольной лампы, - стробоскопом, при котором импульс высокого напряжения на

- 26. Конденсатор. Отказ конденсатора происходит: - при пробое диэлектрика (короткое замыкание) обкладок, - обрыв выводного провода, -

- 27. Катушка зажигания. Причины отказа катушки зажигания: - короткое замыкание в обмотках низкого напряжения в результате повреждения

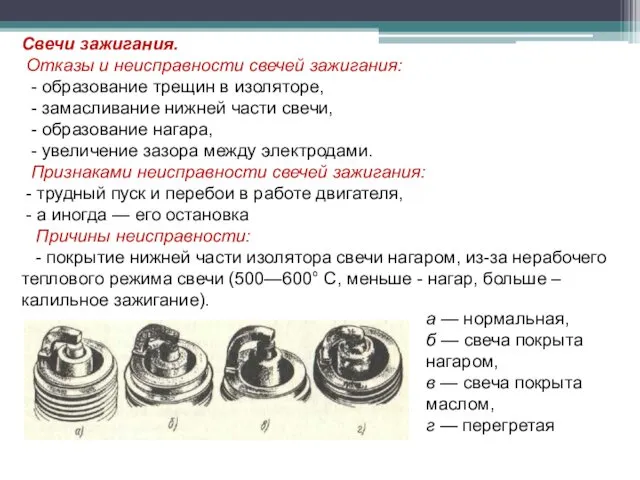

- 28. Свечи зажигания. Отказы и неисправности свечей зажигания: - образование трещин в изоляторе, - замасливание нижней части

- 29. Нагар от серо-желтого до светло-коричневого цвета - на исправном двигателе. Матово-черный, бархатистый нагар - переобогащении смеси,

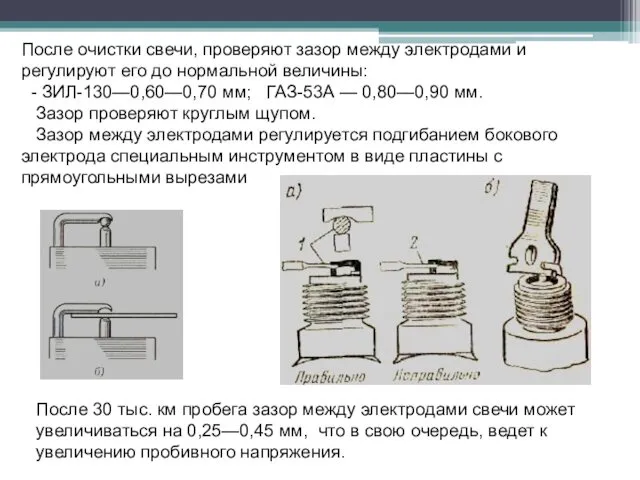

- 30. После 30 тыс. км пробега зазор между электродами свечи может увеличиваться на 0,25—0,45 мм, что в

- 31. ТО системы освещения: - проверка состояния осветительных ламп и проводки; - замена неисправных ламп; - устранение

- 33. Скачать презентацию

Типы плодов

Типы плодов Город-герой Мурманск

Город-герой Мурманск Устройства ввода-вывода

Устройства ввода-вывода Методика сортоизучения древесных растений

Методика сортоизучения древесных растений Русская народная сказка Теремок

Русская народная сказка Теремок Морфемика и словообразование

Морфемика и словообразование Портфилио. Обучение и организация различных видов деятельности и общения детей с сохранным развитием

Портфилио. Обучение и организация различных видов деятельности и общения детей с сохранным развитием Жай суперфосфатты жетілдіру процесі

Жай суперфосфатты жетілдіру процесі Проблемы эволюции человека в современной антропологии

Проблемы эволюции человека в современной антропологии Франція. Економіко-географічна характеристика. Історико-культурні особливості

Франція. Економіко-географічна характеристика. Історико-культурні особливості Индивидная дифференциация темперамент

Индивидная дифференциация темперамент Викторина по краеведению Знаешь ли ты свой край?

Викторина по краеведению Знаешь ли ты свой край? Образование и развитие Московского государства в XV – XVII вв. Занятие 2

Образование и развитие Московского государства в XV – XVII вв. Занятие 2 Подготовка презентации проекта

Подготовка презентации проекта Производство текстильных материалов. Волокна растительного происхождения. 5 класс

Производство текстильных материалов. Волокна растительного происхождения. 5 класс Источники тепла систем теплоснабжения

Источники тепла систем теплоснабжения Тоннельная триангуляция. Основная и подходная полигонометрия

Тоннельная триангуляция. Основная и подходная полигонометрия Степень влияния телевидения и литературы (чтения книг) на развитие личности подростка

Степень влияния телевидения и литературы (чтения книг) на развитие личности подростка Основной государственный экзамен. Химия 2021

Основной государственный экзамен. Химия 2021 Листовка по ПДД

Листовка по ПДД Термины для конструирования

Термины для конструирования Правила дорожного движения для велосипедистов

Правила дорожного движения для велосипедистов Что такое эссе

Что такое эссе Изменчивость. Типы изменчивости. Мутации

Изменчивость. Типы изменчивости. Мутации Умножение десятичной дроби на обыкновенную

Умножение десятичной дроби на обыкновенную Основные назначения криптозаписи и ЭЦП

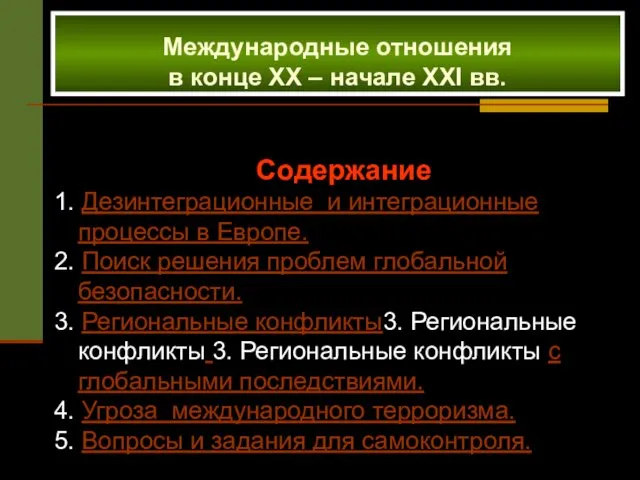

Основные назначения криптозаписи и ЭЦП Международные отношения в конце XX – начале XXI вв

Международные отношения в конце XX – начале XXI вв Формирование и монетизация базы в Instagram

Формирование и монетизация базы в Instagram