Содержание

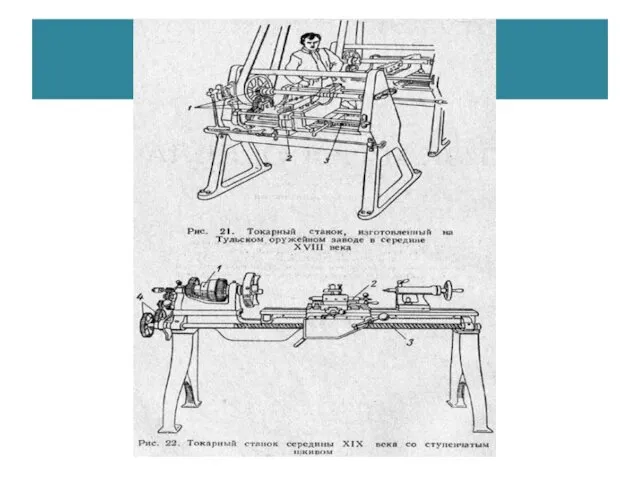

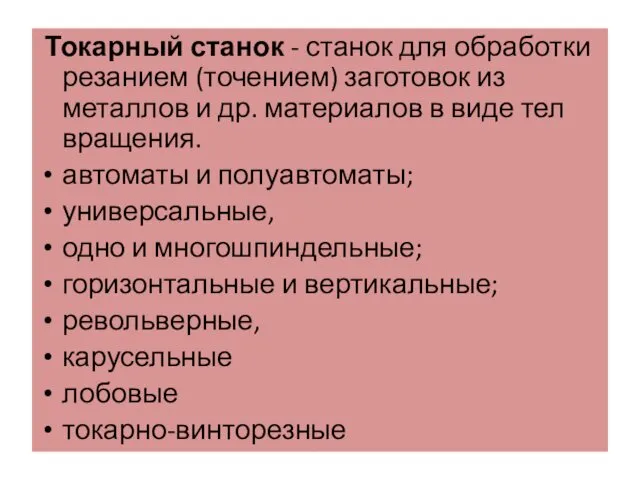

- 5. Токарный станок - станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде

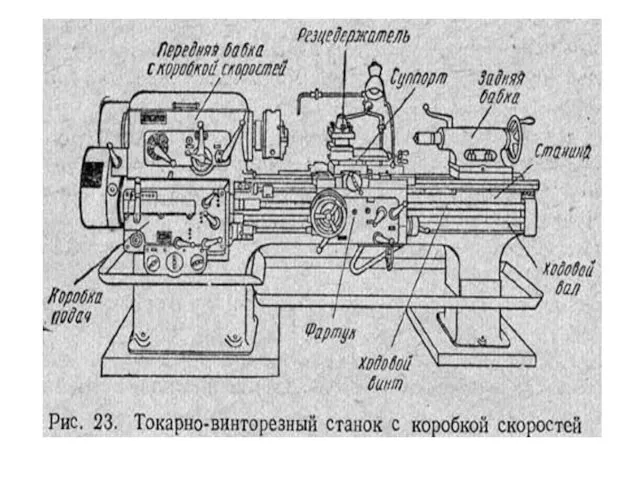

- 8. Основными параметрами токарного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами.

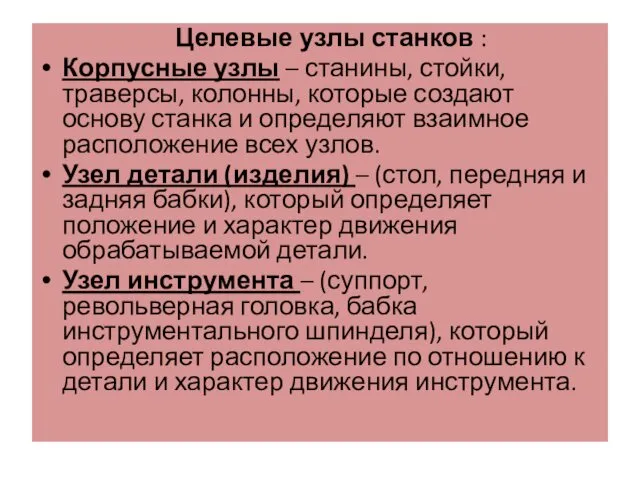

- 9. Целевые узлы станков : Корпусные узлы – станины, стойки, траверсы, колонны, которые создают основу станка и

- 10. Станина

- 11. Токарно-винторезный станок 16К20

- 12. Ходовой винт -одна из деталей, определяющих точность станка, так как в соединении с гайкой винт преобразует

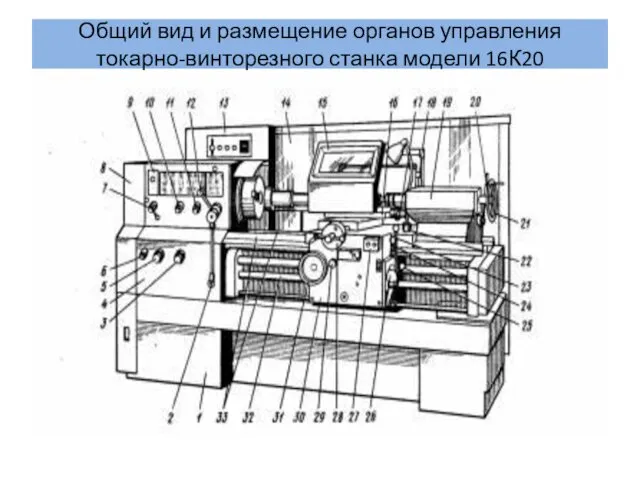

- 13. Общий вид и размещение органов управления токарно-винторезного станка модели 16К20

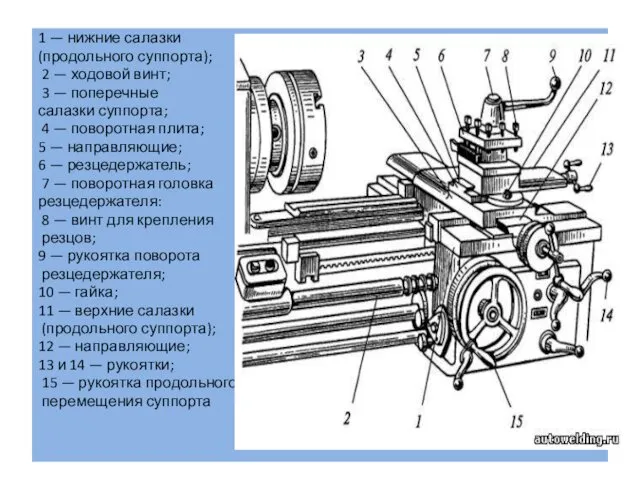

- 14. 1 — нижние салазки (продольного суппорта); 2 — ходовой винт; 3 — поперечные салазки суппорта; 4

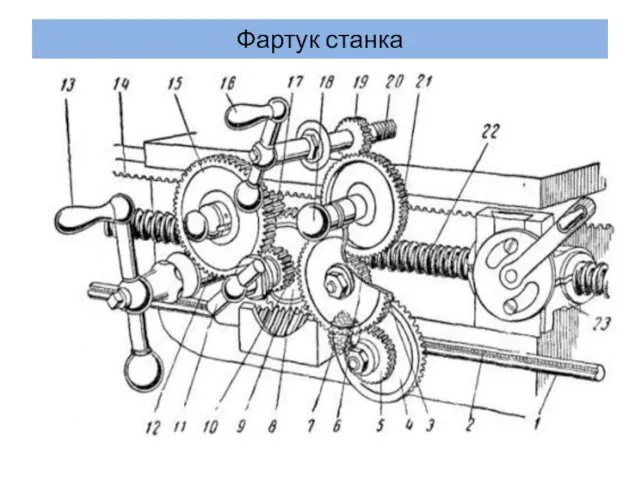

- 15. Фартук станка

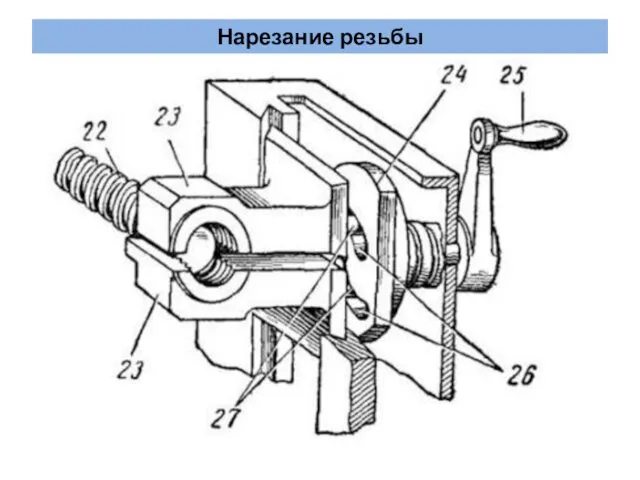

- 16. Нарезание резьбы

- 17. Передняя бабка токарного станка служит для закрепления обрабатываемой детали и передачи ей главного движения – вращения.

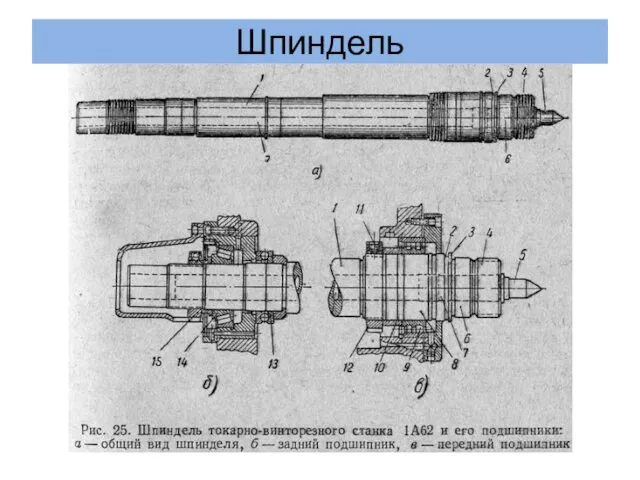

- 18. Шпиндель

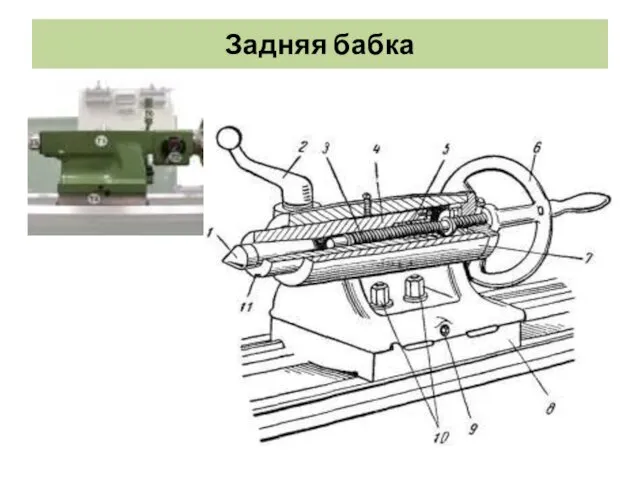

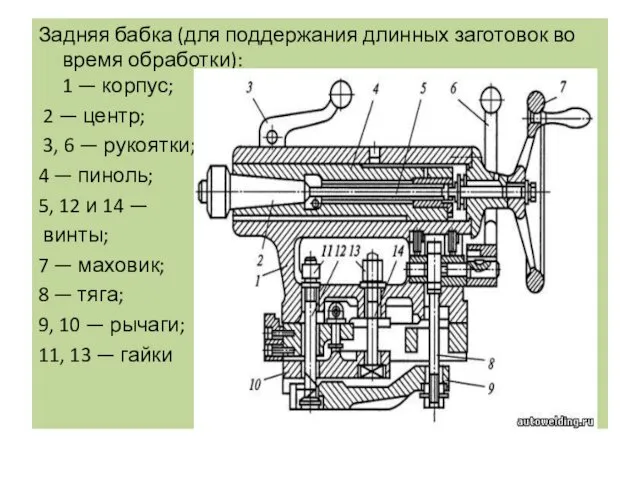

- 19. Задняя бабка

- 20. Задняя бабка (для поддержания длинных заготовок во время обработки): 1 — корпус; 2 — центр; 3,

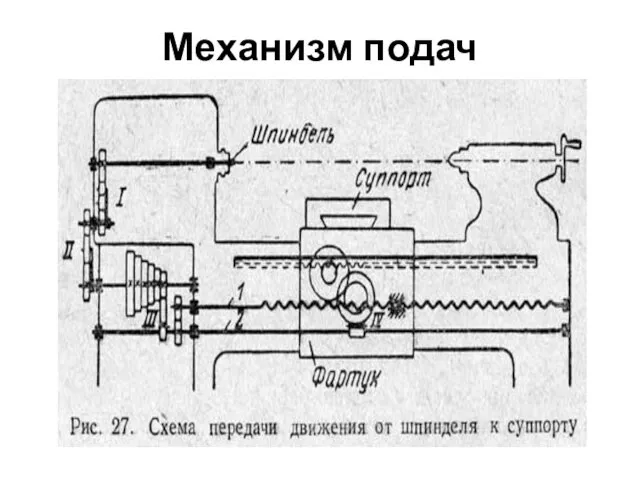

- 21. Механизм подач

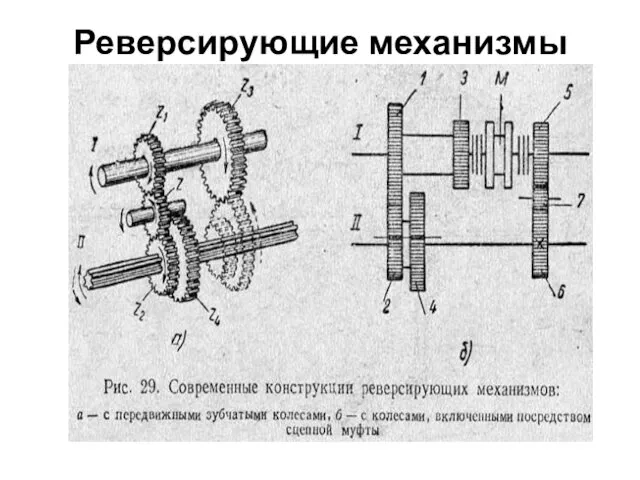

- 22. Реверсирующие механизмы

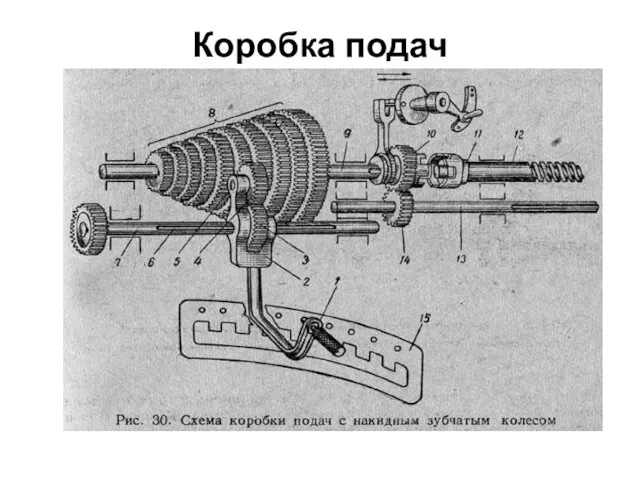

- 23. Коробка подач

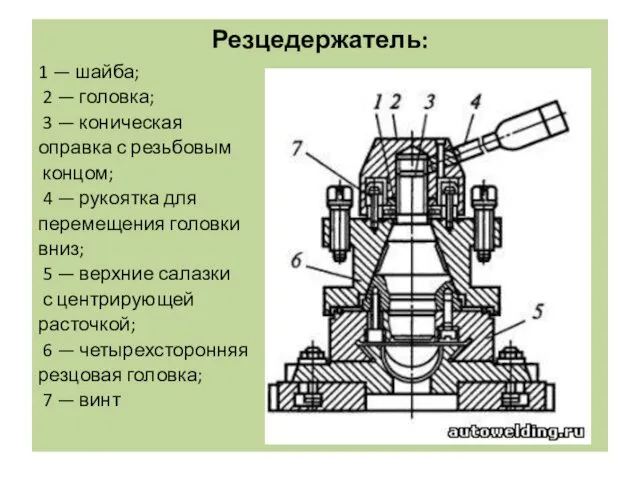

- 24. Резцедержатель: 1 — шайба; 2 — головка; 3 — коническая оправка с резьбовым концом; 4 —

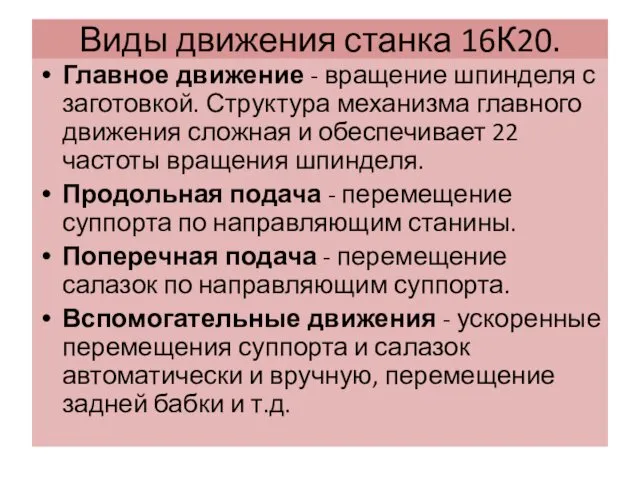

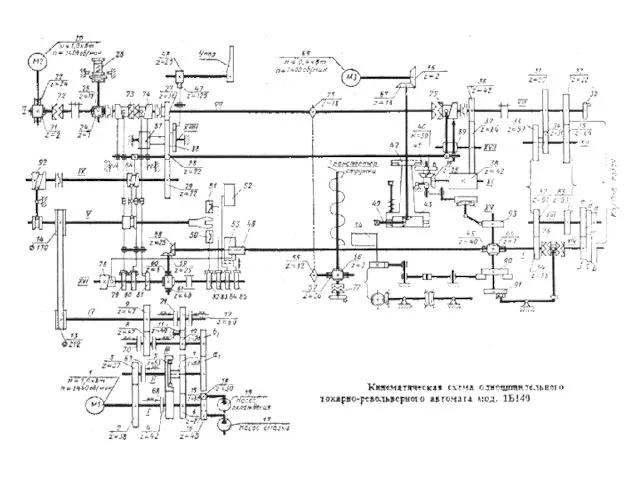

- 26. Виды движения станка 16К20. Главное движение - вращение шпинделя с заготовкой. Структура механизма главного движения сложная

- 27. Модификации станка 16К20 16К25 — станок токарно-винторезный нормальной точности с повышенным диаметром обработки 16К20М — станок

- 28. 16К2ВФ1 — станок высокой точности с цифровой индикацией

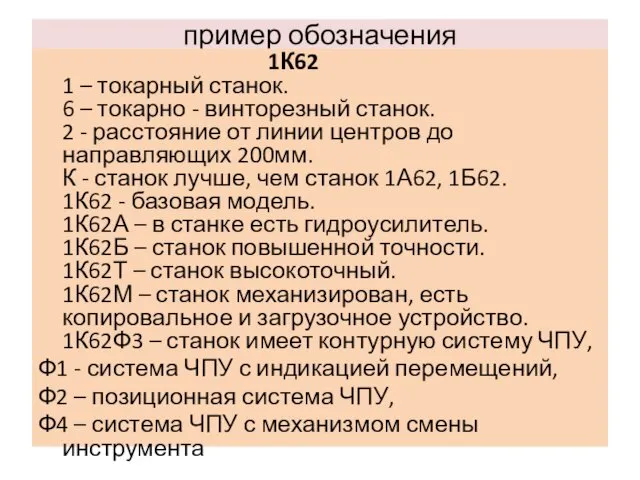

- 29. пример обозначения 1К62 1 – токарный станок. 6 – токарно - винторезный станок. 2 - расстояние

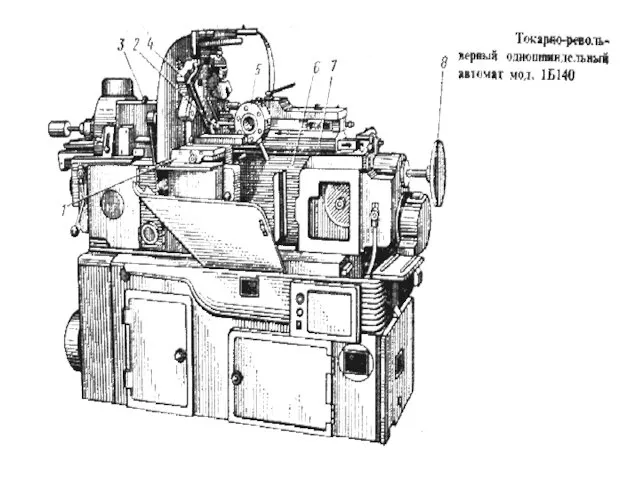

- 30. Токарно-револьверные станки Применяются в серийном и крупносерийном или штучном производстве для обработки заготовок сложного профиля, в

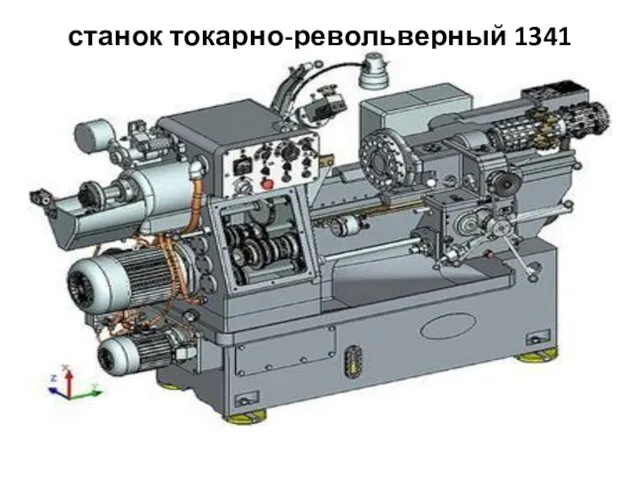

- 31. станок токарно-револьверный 1341

- 33. Револьверные головки

- 34. Револьверные головки в станках с ЧПУ

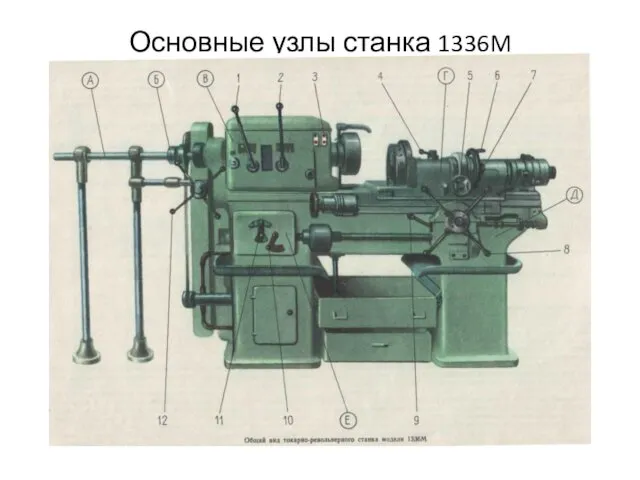

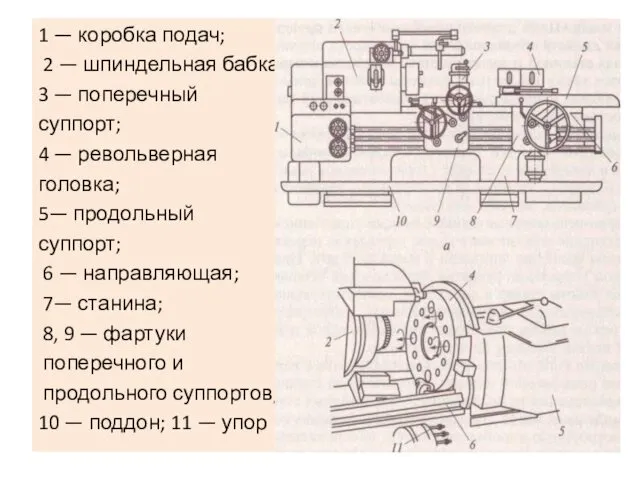

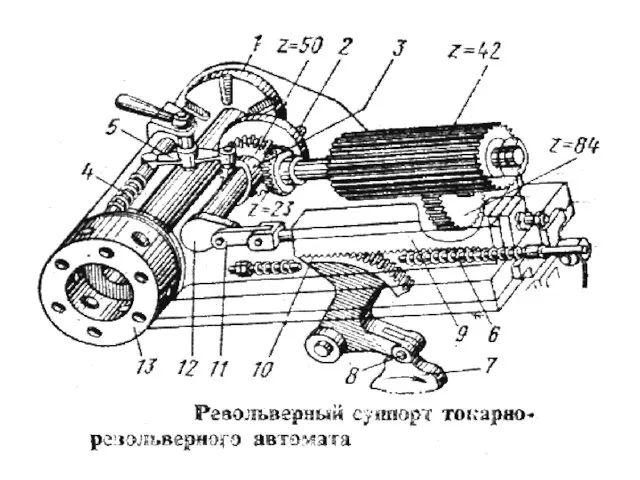

- 35. Основные узлы станка 1336M

- 36. 1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка;

- 37. По назначению станки делятся на: 1. Универсальные 2. Специализированные По виду обрабатываемой заготовки на: Прутковые Патронные

- 38. Основными параметрами, характеризующими станки для прутковой работы: наибольший диаметр обрабатываемого прутка или диаметр отверстия шпинделя, для

- 39. Токарно револьверный станок 1Г340П

- 40. Движения в станке Движение резания — вращение шпинделя с обрабатываемой деталью. Движения подач — прямолинейное поступательное

- 41. В зависимости от назначения приспособления для токарных станков можно разделить на три группы: приспособления для закрепления

- 42. приспособления для закрепления обрабатываемых заготовок

- 43. Трехкулачковый самоцентрирующий патрон: 1, 2 и 3 — кулачки, перемещаются одновременно с помощью диска- 4 с

- 47. Обтачивание ступенчатых валов

- 48. Обтачивание торцов

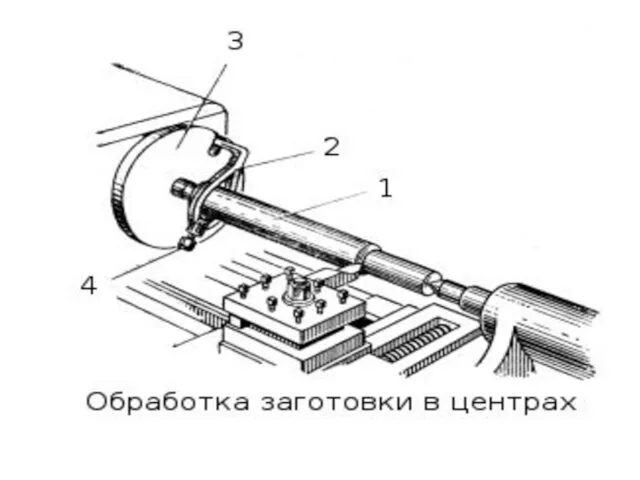

- 49. Обработку при комбинированном закреплении применяют для сравнительно тяжелых заготовок.

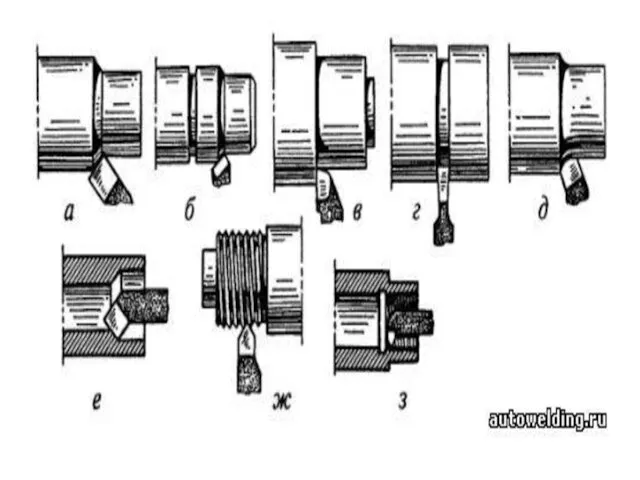

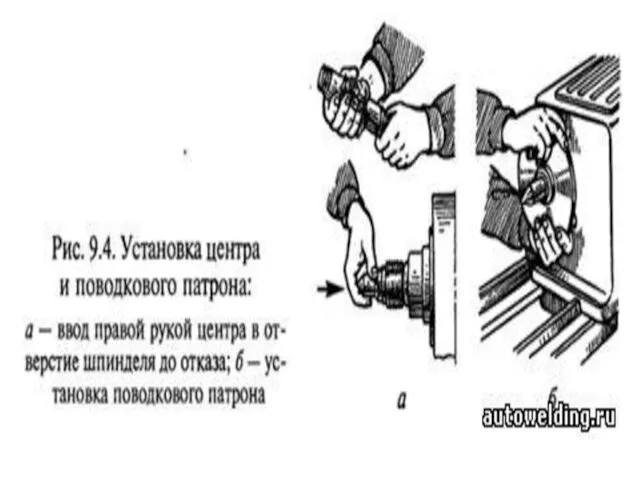

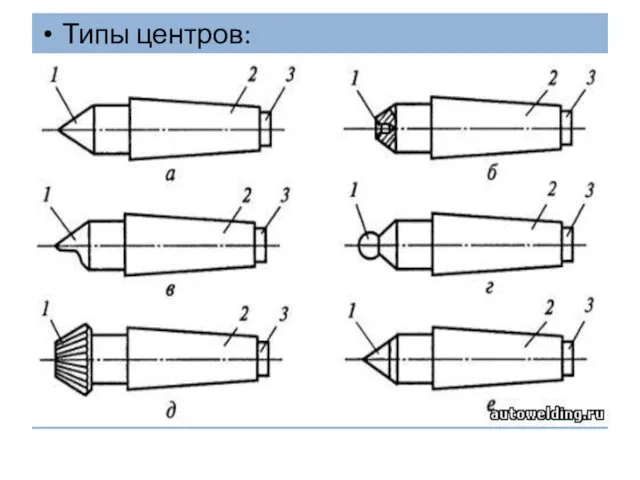

- 50. Типы центров:

- 51. Вращающийся центр (с большими скоростями резания и нагрузками): 1 — рабочая часть; 2, 3 и 5

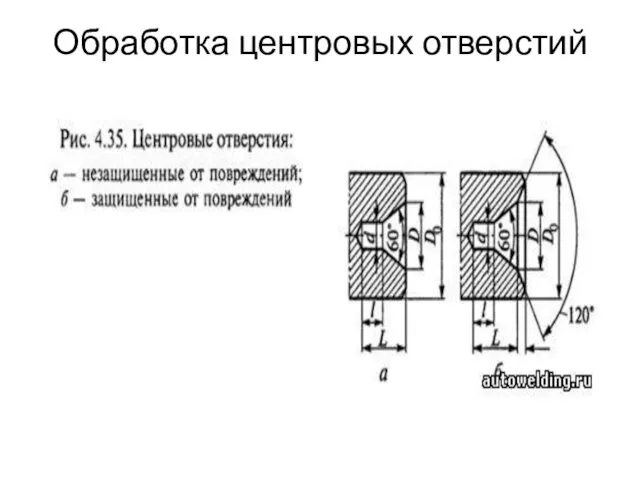

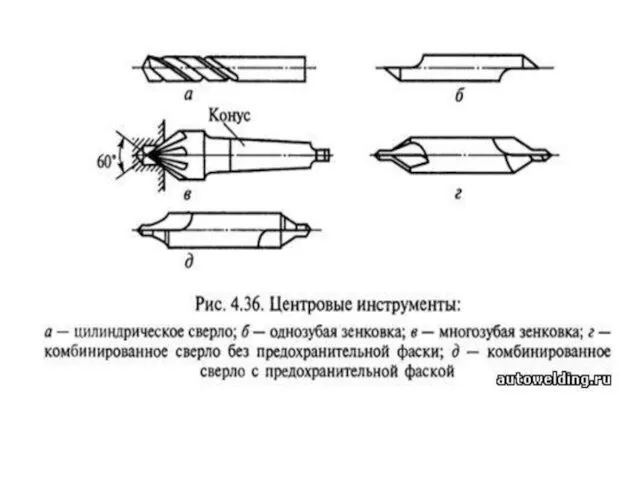

- 52. Обработка центровых отверстий

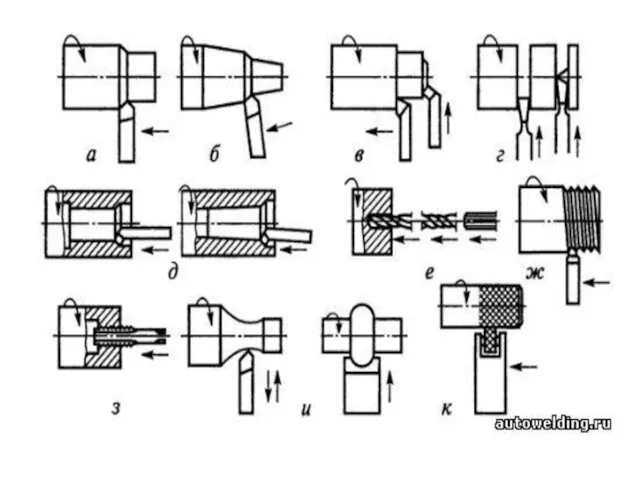

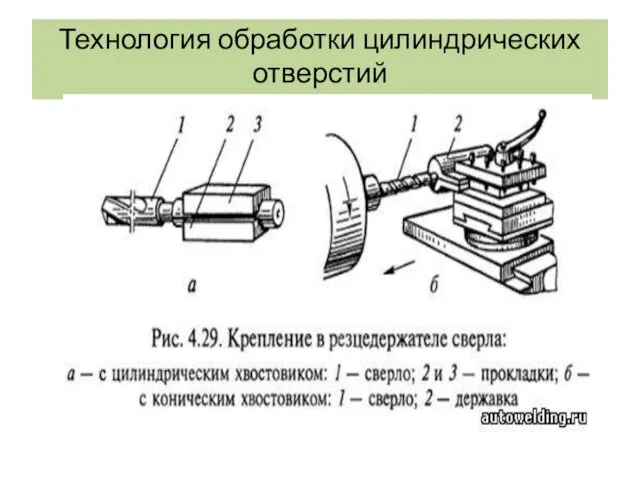

- 54. Технология обработки цилиндрических отверстий

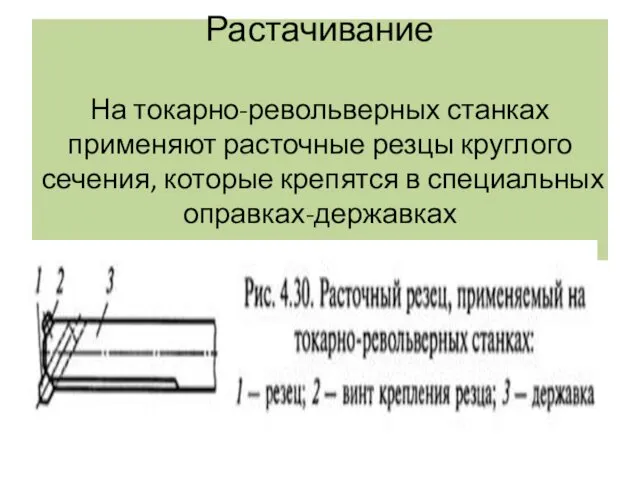

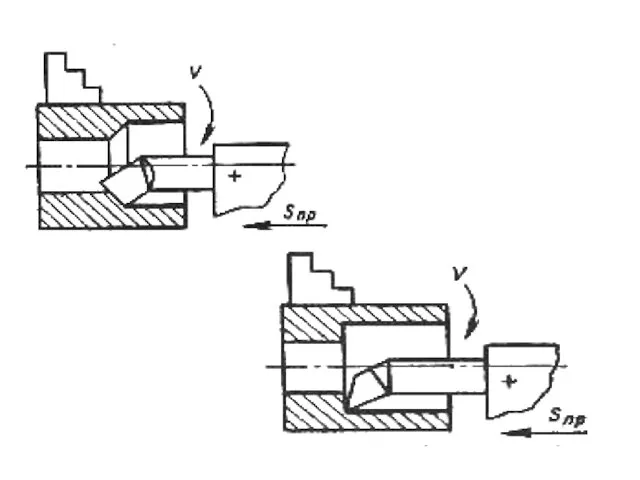

- 55. Растачивание На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных оправках-державках

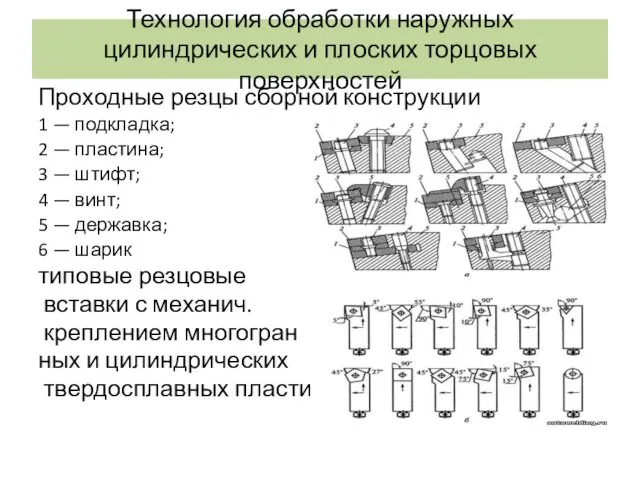

- 57. Технология обработки наружных цилиндрических и плоских торцовых поверхностей Проходные резцы сборной конструкции 1 — подкладка; 2

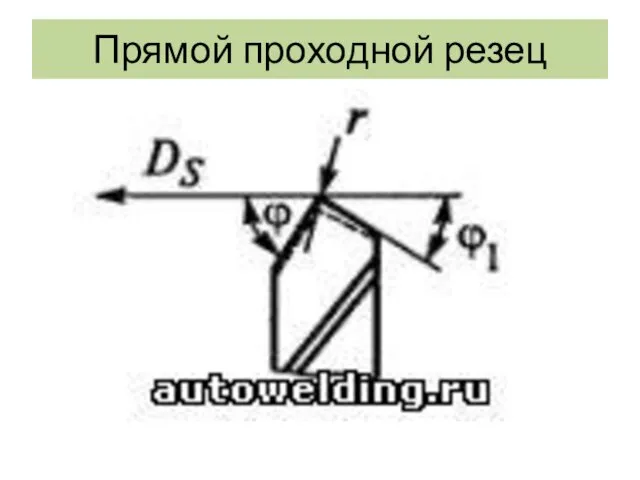

- 58. Прямой проходной резец

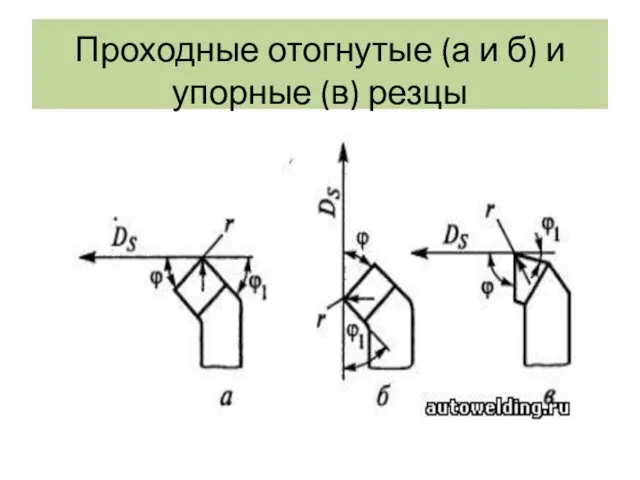

- 59. Проходные отогнутые (а и б) и упорные (в) резцы

- 60. Особенности обработки резцами с минерало-керамическими пластинами Конструкция резца с минералокерамической пластиной: 1 — опорная пластина из

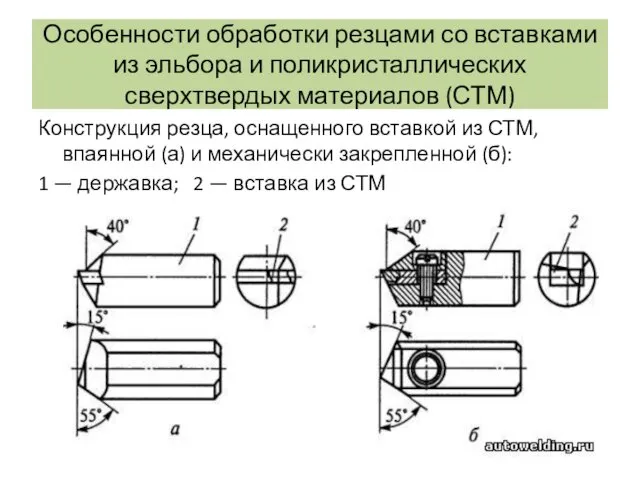

- 61. Особенности обработки резцами со вставками из эльбора и поликристаллических сверхтвердых материалов (СТМ) Конструкция резца, оснащенного вставкой

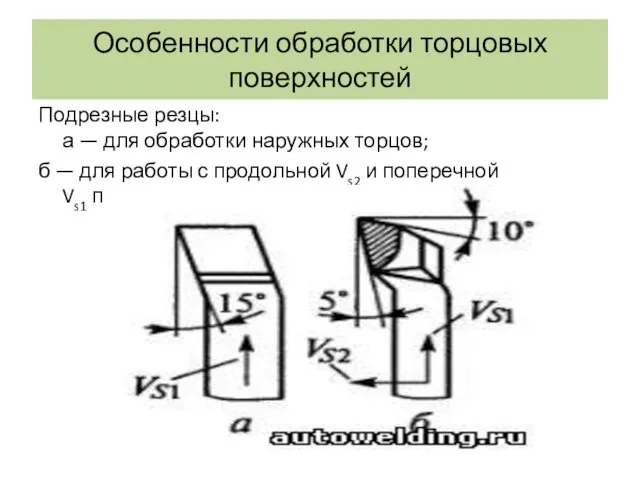

- 62. Особенности обработки торцовых поверхностей Подрезные резцы: а — для обработки наружных торцов; б — для работы

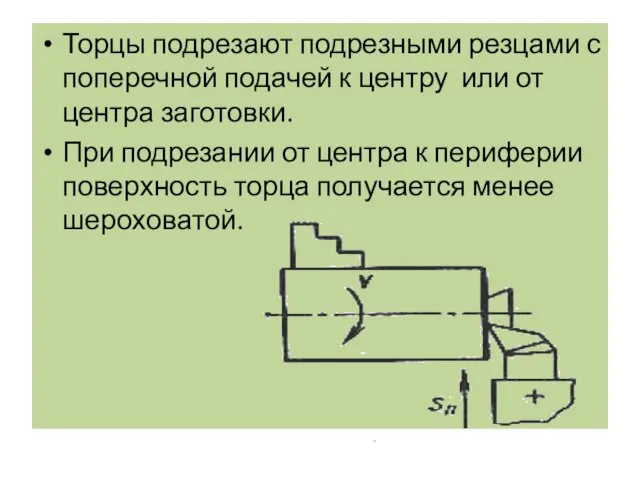

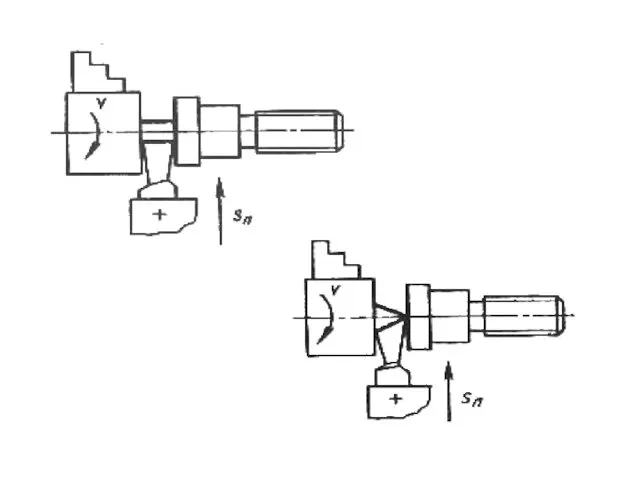

- 63. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от

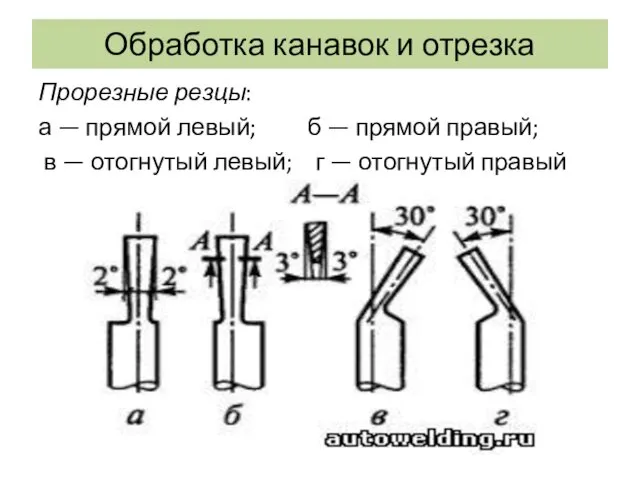

- 64. Обработка канавок и отрезка Прорезные резцы: а — прямой левый; б — прямой правый; в —

- 65. Заготовки и детали отрезают отрезными резцами

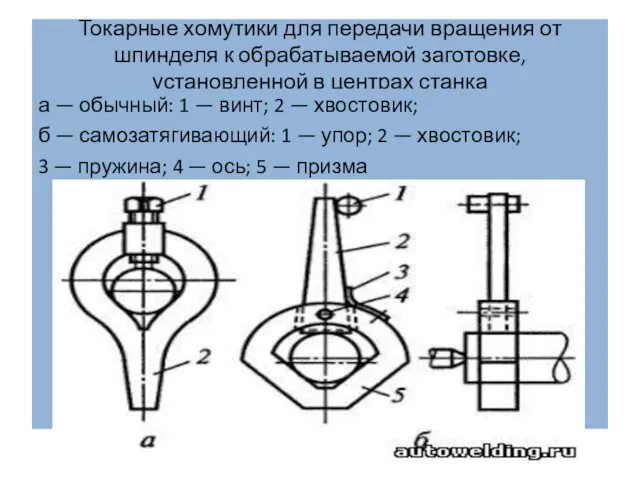

- 67. Токарные хомутики для передачи вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка а —

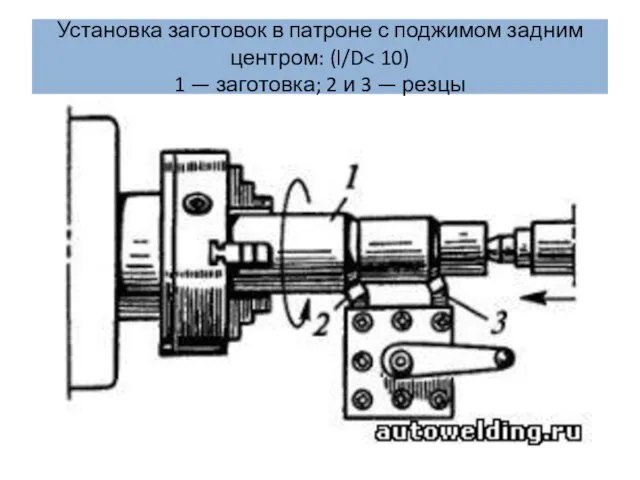

- 68. Установка заготовок в патроне с поджимом задним центром: (l/D

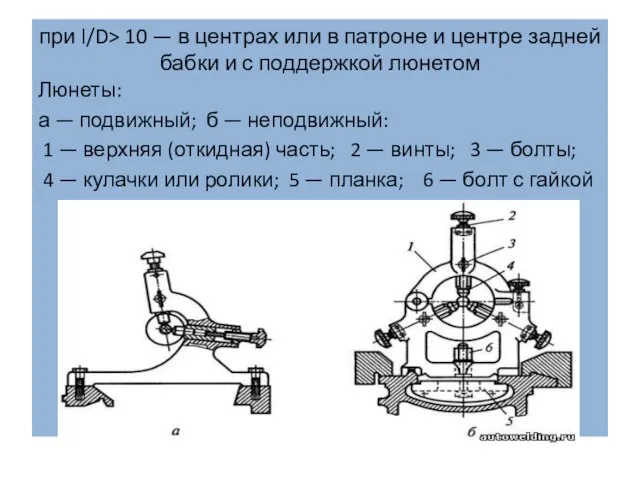

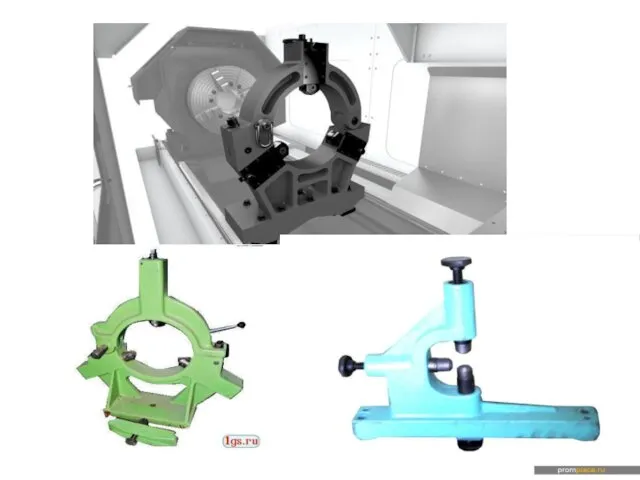

- 69. при l/D> 10 — в центрах или в патроне и центре задней бабки и с поддержкой

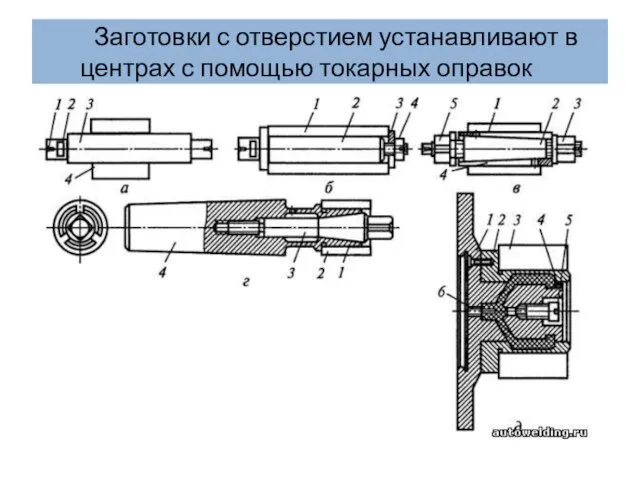

- 71. Заготовки с отверстием устанавливают в центрах с помощью токарных оправок

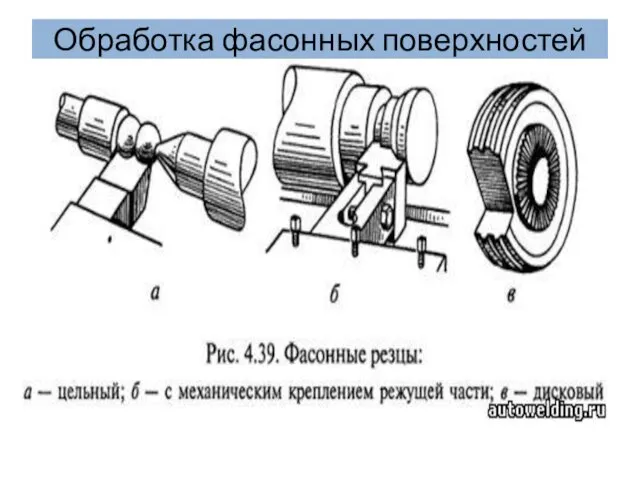

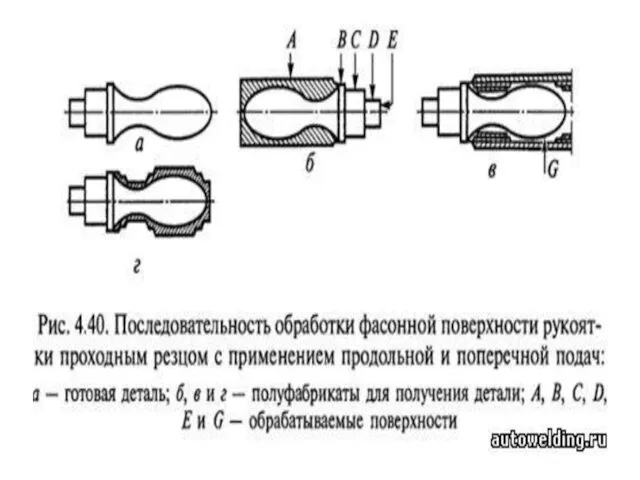

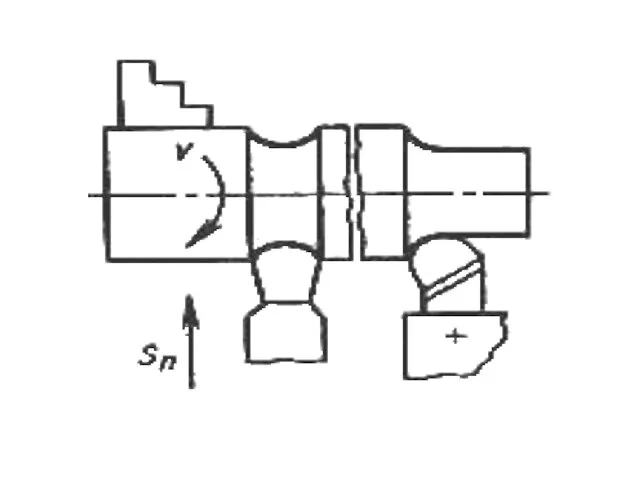

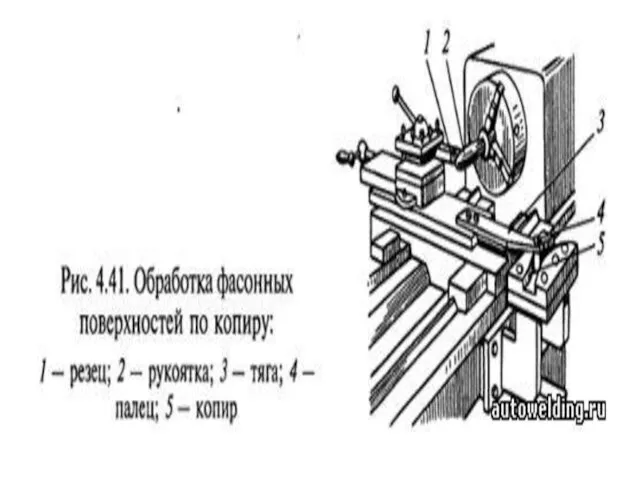

- 72. Обработка фасонных поверхностей

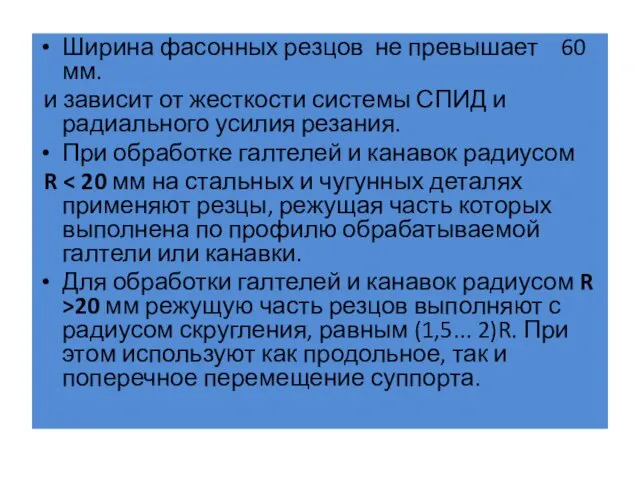

- 73. Ширина фасонных резцов не превышает 60 мм. и зависит от жесткости системы СПИД и радиального усилия

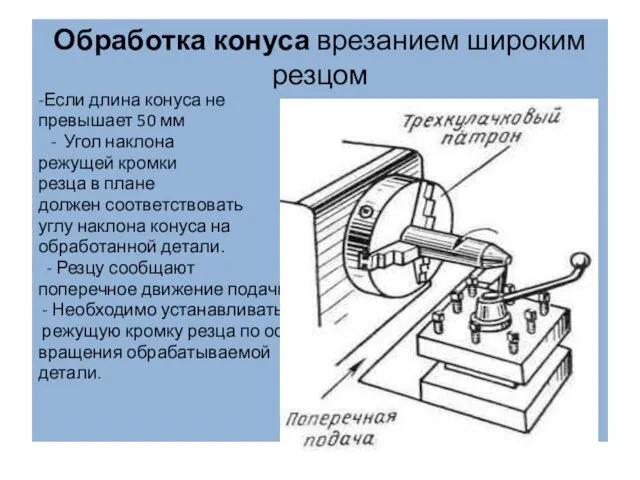

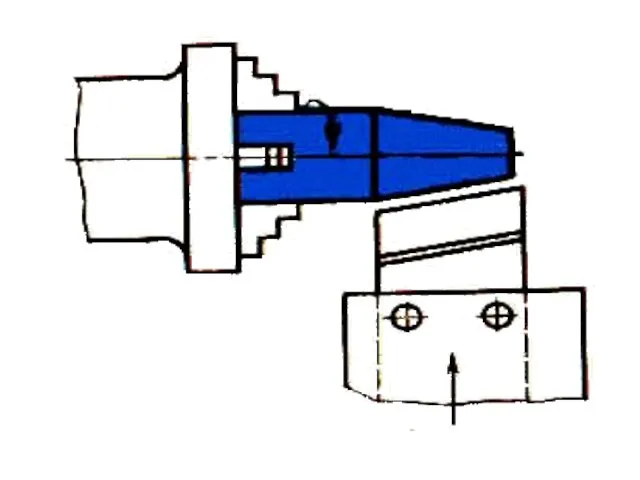

- 77. Обработка конуса врезанием широким резцом -Если длина конуса не превышает 50 мм - Угол наклона режущей

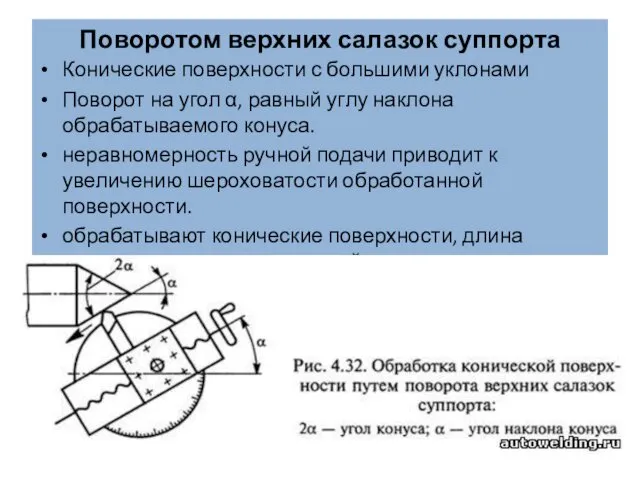

- 79. Поворотом верхних салазок суппорта Конические поверхности с большими уклонами Поворот на угол α, равный углу наклона

- 80. Смещением задней бабки Коническую поверхность большой длины с углом α= 8... 10° h = Lsinα.

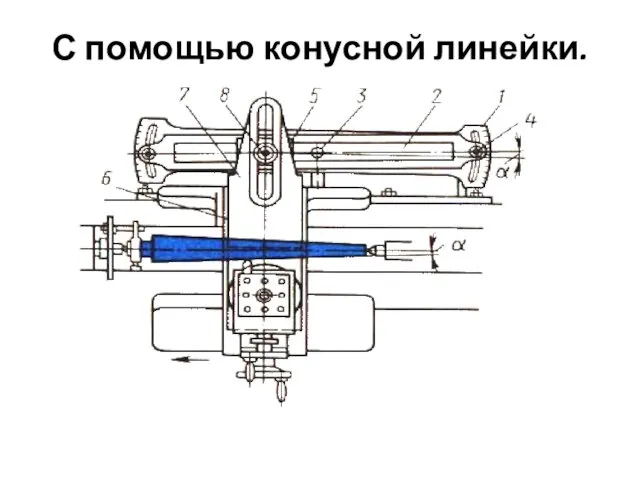

- 81. С помощью конусной линейки.

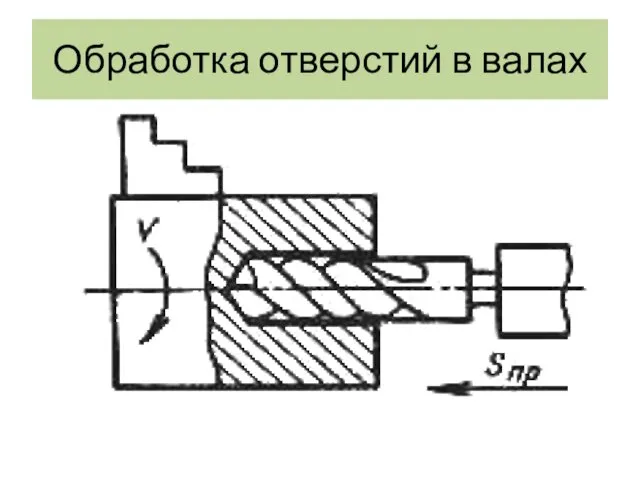

- 83. Обработка отверстий в валах

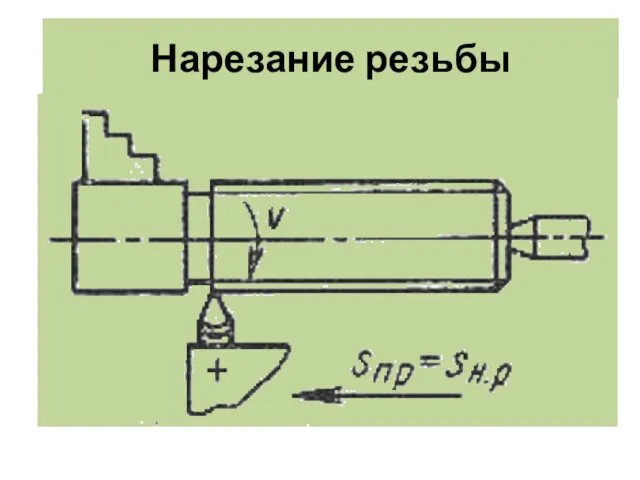

- 84. Нарезание резьбы

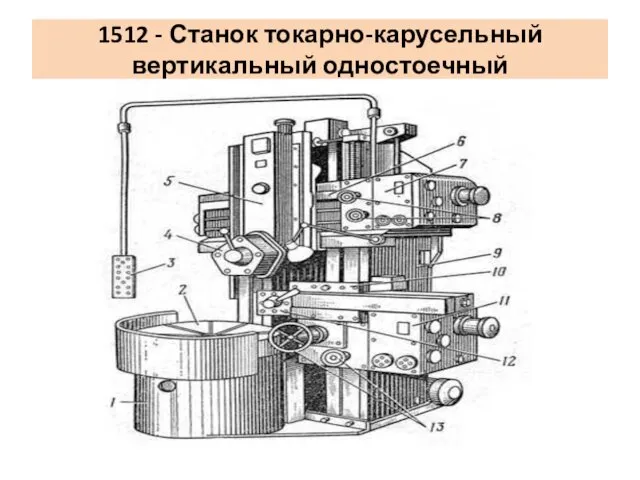

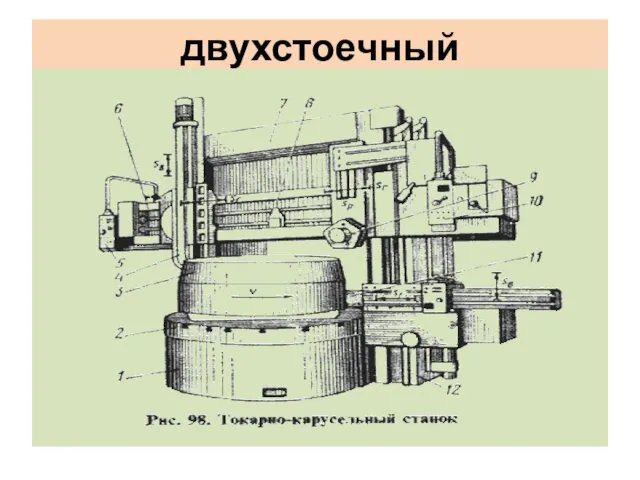

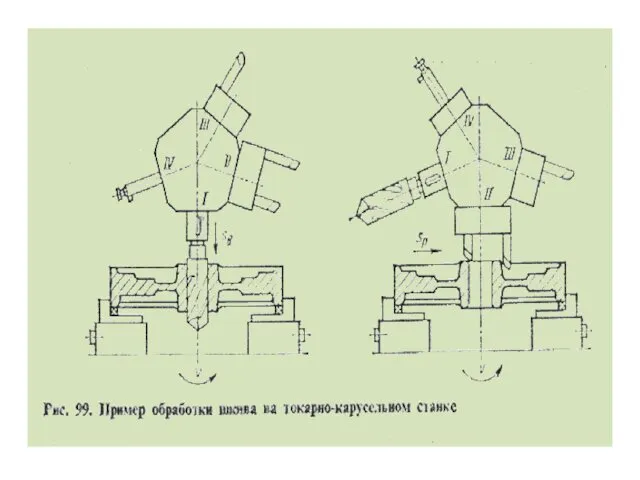

- 85. Токарно-карусельные станки для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. точение и растачивание цилиндрических

- 86. одностоечный

- 87. Планшайба - специальное устройство для крепления деталей неправильной формы или большого размера (или инструмента) на оси

- 88. Двухстоечный (портальный)

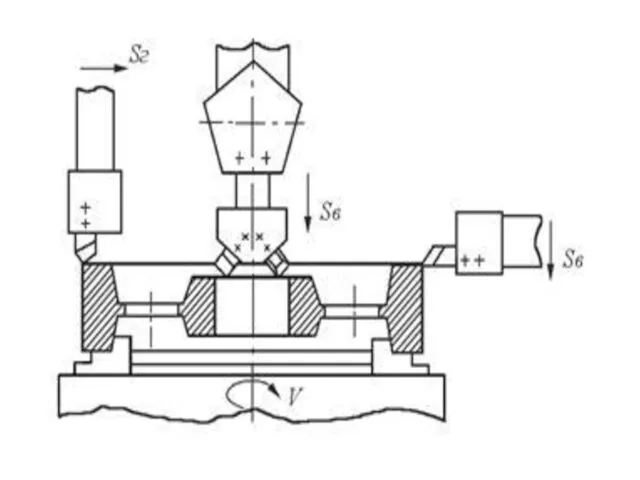

- 90. Движения в станке: Главное движение - вращение планшайбы с заготовкой. Движение подачи - перемещение суппортов Вспомогательное

- 91. Пример обозначения 1540Ф3 1Б502

- 92. 1512 - Станок токарно-карусельный вертикальный одностоечный

- 94. двухстоечный

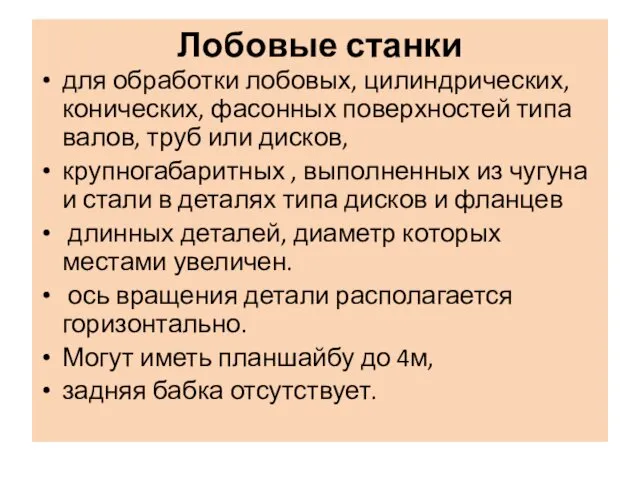

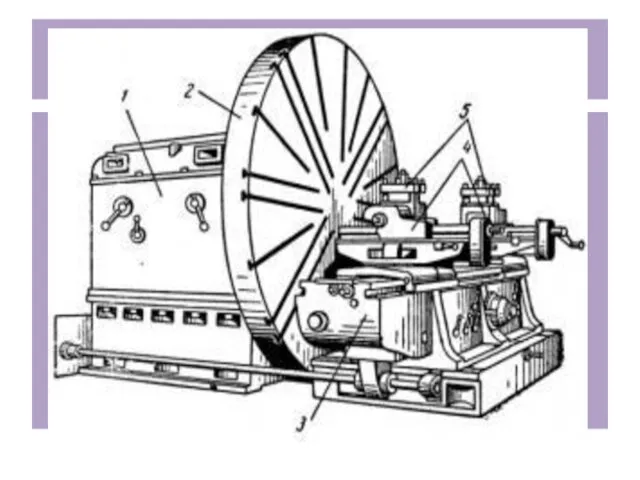

- 96. Лобовые станки для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков, крупногабаритных ,

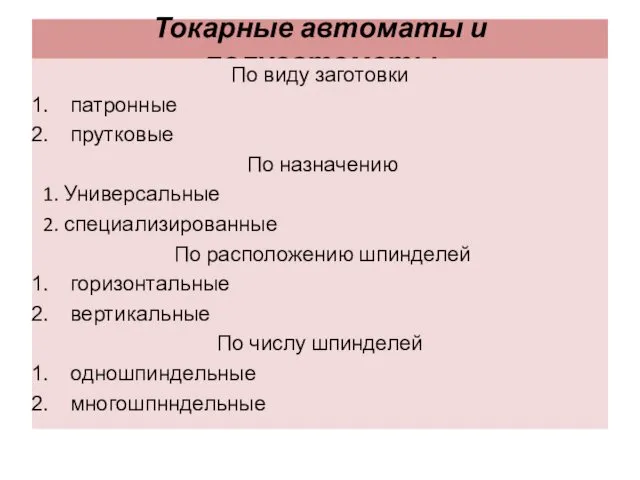

- 99. Токарные автоматы и полуавтоматы По виду заготовки патронные прутковые По назначению 1. Универсальные 2. специализированные По

- 100. 1Б265

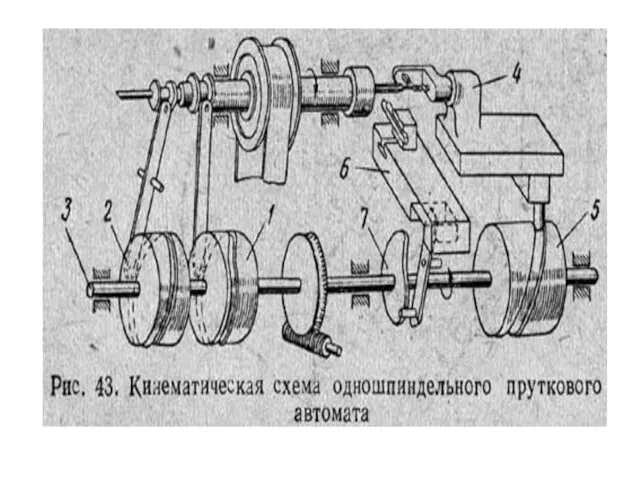

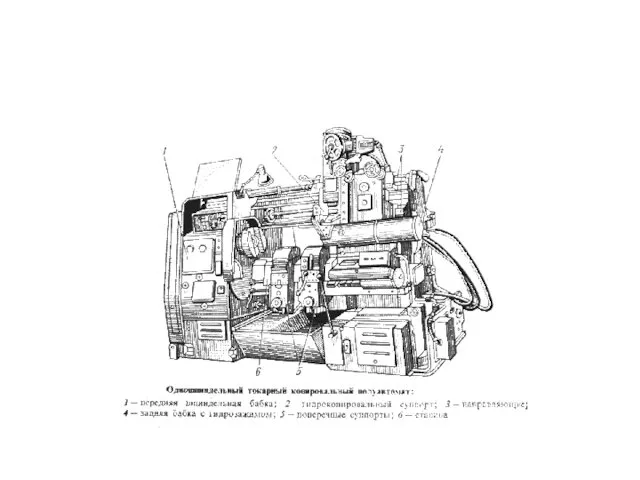

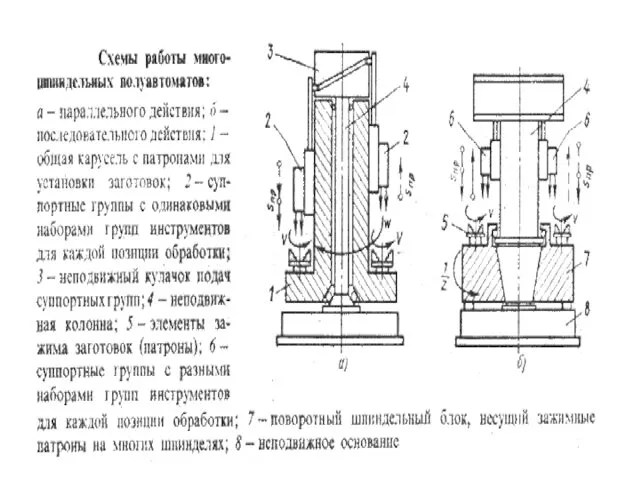

- 101. В одношпиндельных станках обработка ведется в одной позиции, в многошпиндельных -последовательно в разных позициях.

- 103. Горизонтальные станки На центровых токарных станках обрабатывают заготовки, устанавливаемые в центрах, когда длина заготовки в несколько

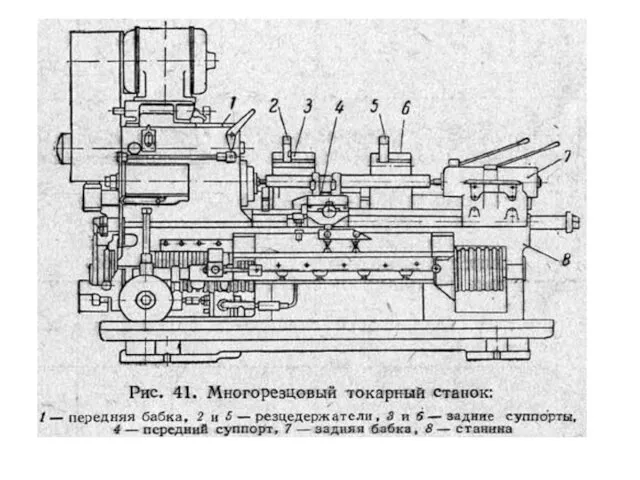

- 104. Многорезцовые токарные станки обработка на этих станках производится одновременно несколькими резцами, расположенными в нескольких суппортах значительно

- 106. Автомат продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и

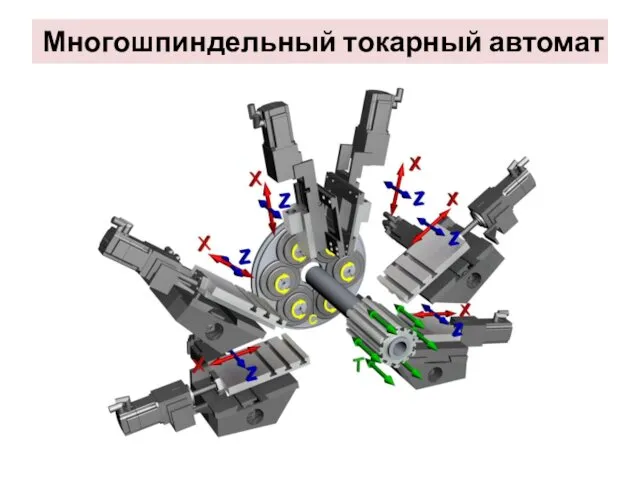

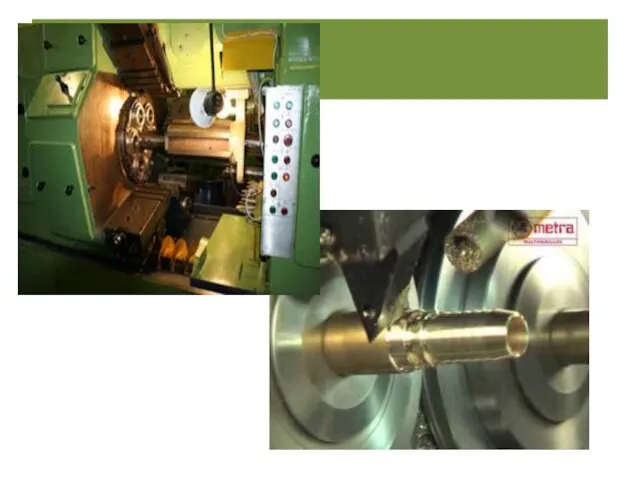

- 111. Многошпиндельный токарный автомат

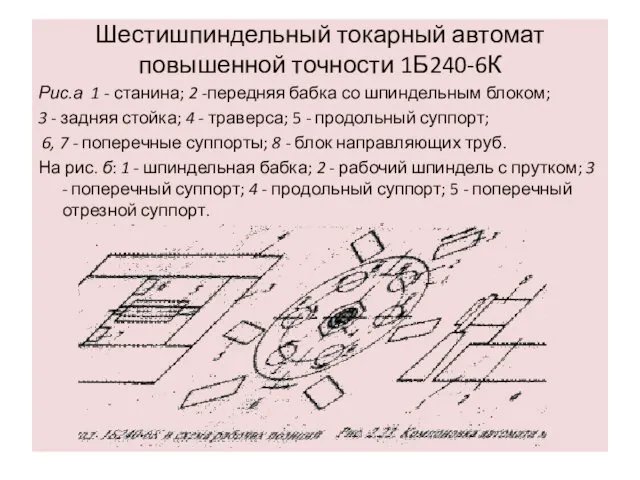

- 113. Шестишпиндельный токарный автомат повышенной точности 1Б240-6К Рис.а 1 - станина; 2 -передняя бабка со шпиндельным блоком;

- 116. Скачать презентацию

Особенности образовательного процесса в 5 классе в 2020-2021 учебном году

Особенности образовательного процесса в 5 классе в 2020-2021 учебном году Самостоятельная работа учащихся на уроках математики как средство формирования личностных УУД

Самостоятельная работа учащихся на уроках математики как средство формирования личностных УУД Сергіту тренингі

Сергіту тренингі Moving Forward Together. Samruk-Energy JSC

Moving Forward Together. Samruk-Energy JSC Презентация к уроку Вулкан Килиманджаро в Африке

Презентация к уроку Вулкан Килиманджаро в Африке Профессии. Урок окружающий мир. 2 класс.

Профессии. Урок окружающий мир. 2 класс. Презентация по теме Развите речевого дыхания.

Презентация по теме Развите речевого дыхания. Бодрящая гимнастика

Бодрящая гимнастика Основы микропроцессорных систем управления в энергетике и электротехнике

Основы микропроцессорных систем управления в энергетике и электротехнике Мой дом будущего

Мой дом будущего Лексическое значение

Лексическое значение SMM-погружение-2018

SMM-погружение-2018 Тема проекта: Моя любимая книга. Возрастная группа: средняя

Тема проекта: Моя любимая книга. Возрастная группа: средняя Блюда и гарниры из отварных и припущенных овощей

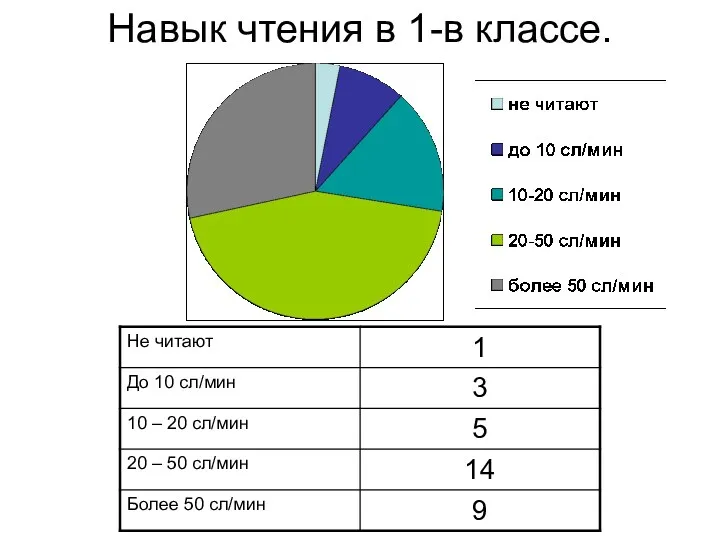

Блюда и гарниры из отварных и припущенных овощей родительское собрание Как привить интерес к чтению1 класс

родительское собрание Как привить интерес к чтению1 класс Основы геолого-экономической оценки месторождений

Основы геолого-экономической оценки месторождений Объектно-ориентированное программирование. IT-школа

Объектно-ориентированное программирование. IT-школа Мода начала 20 века

Мода начала 20 века Двенадцать апостолов Иисуса Христа

Двенадцать апостолов Иисуса Христа Анатомия нервной системы человека

Анатомия нервной системы человека Обмен веществ

Обмен веществ Классификация грибов

Классификация грибов Детская агрессия родительское собрание

Детская агрессия родительское собрание Театры Нижнего Новгорода

Театры Нижнего Новгорода Макроэволюция. Видообразование

Макроэволюция. Видообразование Ажурные снежинки

Ажурные снежинки Резьба

Резьба Общая характеристика галогенов на основе положения химических элементов в периодической системе

Общая характеристика галогенов на основе положения химических элементов в периодической системе