Содержание

- 2. В настоящее время различные виды изнашивания сведены в классы Адгезионное, окислительное , коррозионно-механическое . При адгезионном

- 3. Характеристиками изнашивания являются : линейный износ за время наработки, объемный и массовый износ со всей поверхности

- 4. Для количественного описания процесса трения и изнашивания используют удельные (на единицу поверхности трения) характеристики потока материала,

- 5. Классы износостойкости (КИ) Интенсивность линейного изнашивания является унифицированным показателем качества работы трибосопряжения. Эта величина изменяется в

- 6. В зависимости от кинематических признаков относительного перемещения тел различают следующие виды трения: трение покоя, трение скольжения,

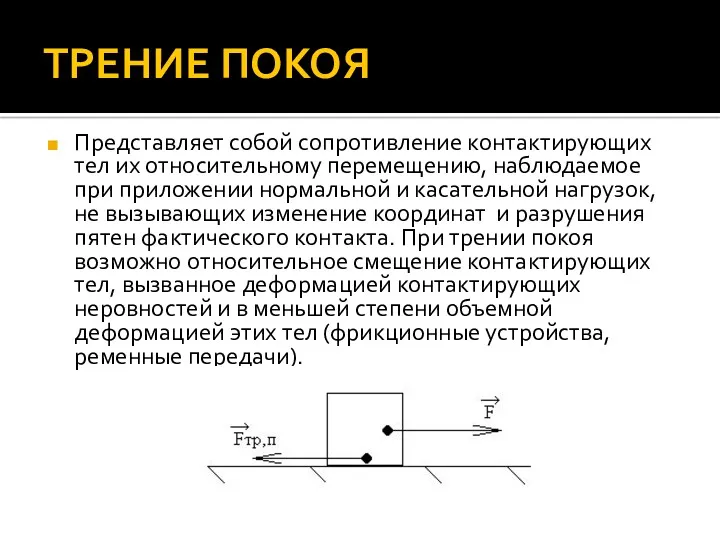

- 7. ТРЕНИЕ ПОКОЯ Представляет собой сопротивление контактирующих тел их относительному перемещению, наблюдаемое при приложении нормальной и касательной

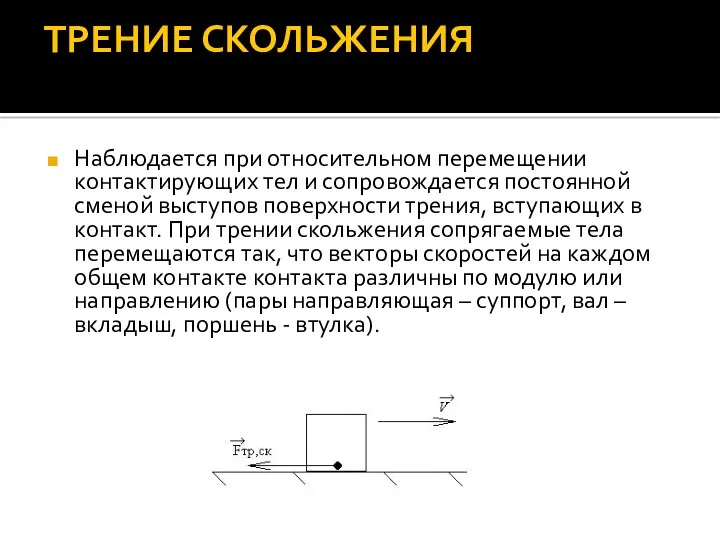

- 8. ТРЕНИЕ СКОЛЬЖЕНИЯ Наблюдается при относительном перемещении контактирующих тел и сопровождается постоянной сменой выступов поверхности трения, вступающих

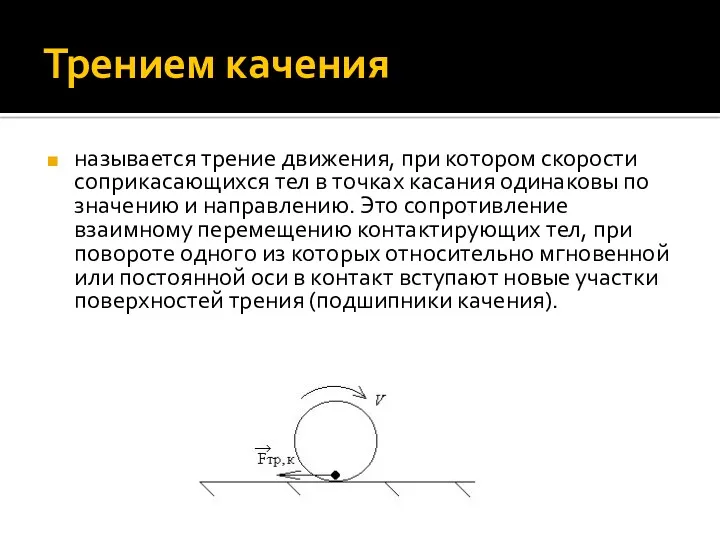

- 9. Трением качения называется трение движения, при котором скорости соприкасающихся тел в точках касания одинаковы по значению

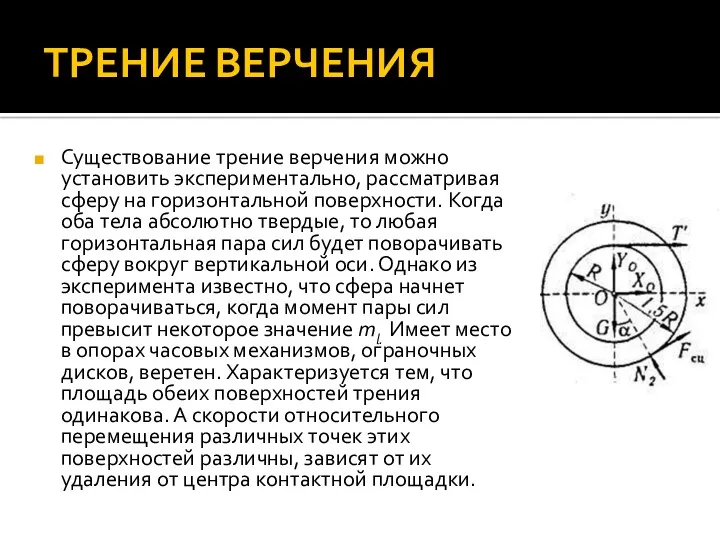

- 10. ТРЕНИЕ ВЕРЧЕНИЯ Существование трение верчения можно установить экспериментально, рассматривая сферу на горизонтальной поверхности. Когда оба тела

- 11. В зависимости от наличия слоя, разделяющего контактирующие поверхности, различают: Трение без смазочного материала (сухое). Граничное трение

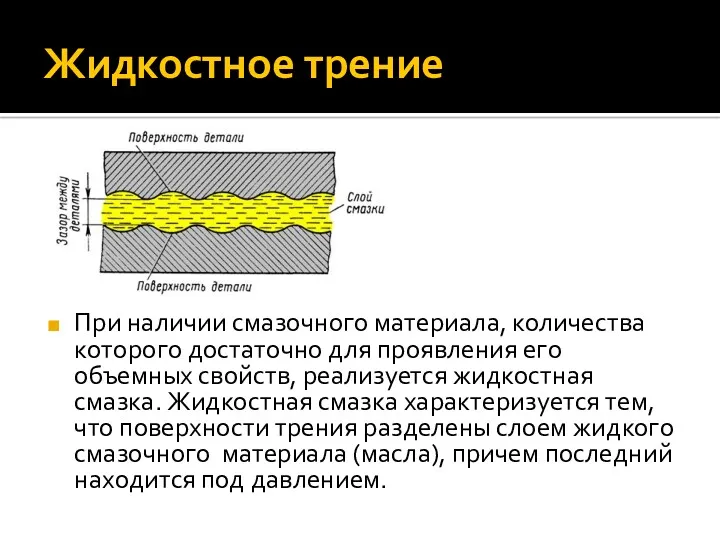

- 12. Жидкостное трение При наличии смазочного материала, количества которого достаточно для проявления его объемных свойств, реализуется жидкостная

- 13. Жидкостное трение Давление смазочного материала уравновешивает внешнюю нагрузку. Масляный слой при этом называют несущим. При толщине

- 14. Жидкостное трение При жидкостной смазке сопротивление движению определяется внутренним трением (вязкостью) масла и складывается из сопротивлений

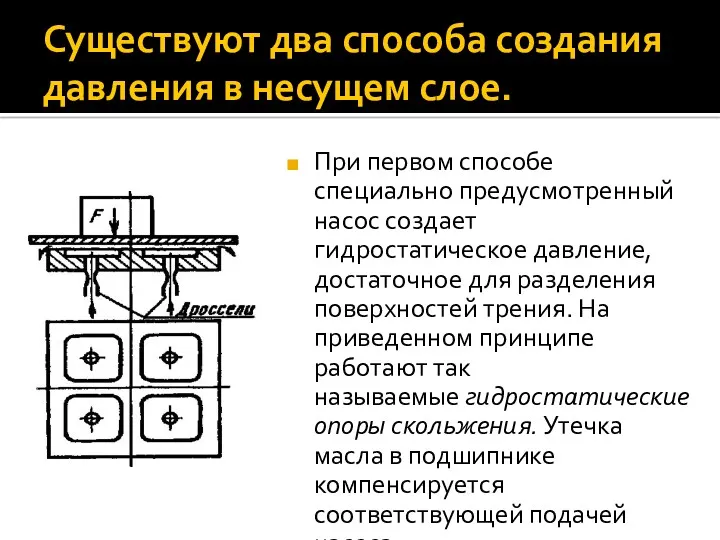

- 15. Существуют два способа создания давления в несущем слое. При первом способе специально предусмотренный насос создает гидростатическое

- 16. Гидродинамический способ Давление в смазочном слое развивается автоматически. Такие опоры называют гдродинамическими. Для этого необходимы соответствующие

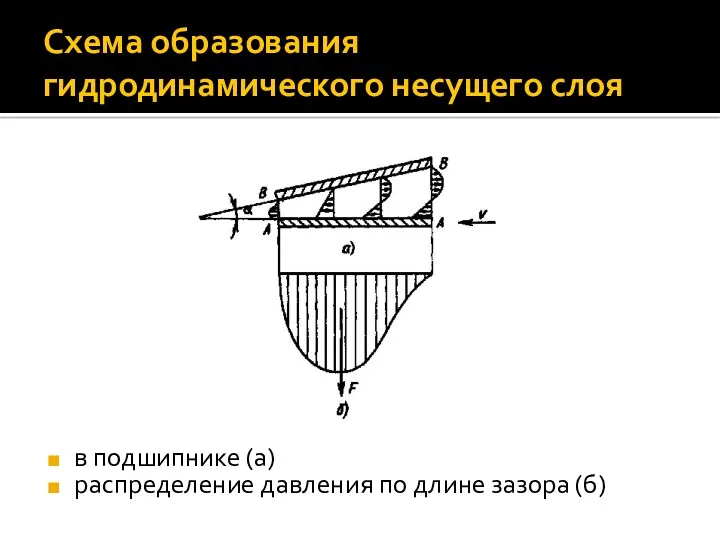

- 17. Схема образования гидродинамического несущего слоя в подшипнике (а) распределение давления по длине зазора (б)

- 18. Клиновый зазор является необходимым условием поддержания режима трения в гидродинамической опоре. В плоских опорах клиновый зазор

- 19. Схема распределения давления в поперечном (а) продольном (б) сечении подшипника

- 20. Для осуществления жидкостной смазки необходимо, чтобы наименьшая толщина смазочного слоя при гладких поверхностях и прочих идеальных

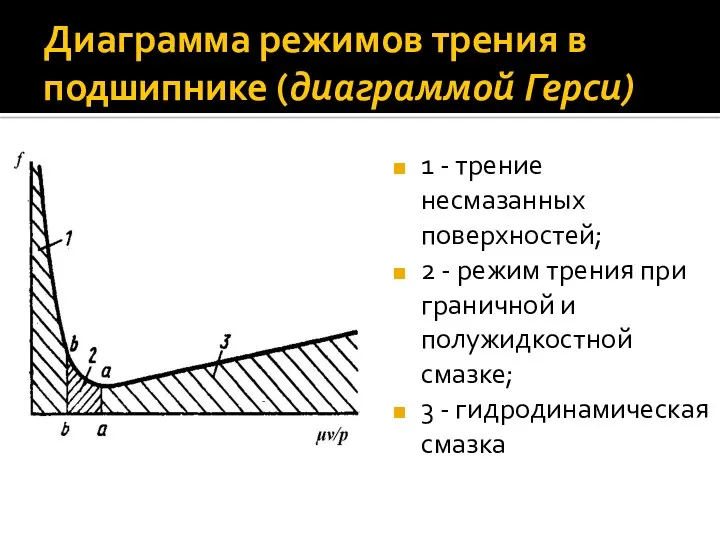

- 21. Диаграмма режимов трения в подшипнике (диаграммой Герси) 1 - трение несмазанных поверхностей; 2 - режим трения

- 22. Режимы трения Режим трения определяется вязкостью μ масла, скоростью скольжения v и давлением p. Совокупность приведенных

- 23. ГРАНИЧНОЕ ТРЕНИЕ При граничной смазке поверхности сопряженных тел разделены слоем смазочного материала весьма малой толщины (от

- 24. Смазочный материал в граничном слое анизотропен, в тангенциальном направлении молекулярные слои легко изгибаются и при определенной

- 25. Механизм трения при граничной смазке Под нагрузкой происходит упругая и пластическая деформации на площадках контакта, под

- 26. На площадках контакта, подвергнутых наиболее значительной пластической деформации, и в местах с высокими температурами может произойти

- 27. Вязкость масла не влияет на процесс граничной смазки. Масла с одинаковой вязкостью, но разных марок имеют

- 28. ТРЕНИЕ БЕЗ СМАЗОЧНОГО МАТЕРИАЛА Реализуется, когда сопрягаемые поверхности покрыты только оксидными пленками или адсорбированными пленками воды

- 29. Обычно для узлов трения, работающих без смазочных материалов, одно из сил трения изготавливают из композита, содержащего

- 30. ГАЗОДИНАМИЧЕСКОЕ ТРЕНИЕ Когда поверхности трения разделены слоем газа. Реализуется данный вид трения в высокоскоростных узлах с

- 31. ВНУТРЕННЕЕ И ВНЕШНЕЕ ТРЕНИЕ Трение твердых тел сопровождается образованием и разрушением адгезионных связей между поверхностями соприкасающихся

- 32. Внешнее трение Возникает, когда прочность адгезионных связей меньше когезионной прочности поверхностных слоев обеих трущихся тел, т.е.

- 33. Внутреннее трение Наблюдается при условии, если прочность адгезионных связей больше когезионной прочности одного из трущихся тел.

- 34. ТЕОРИИ ВНЕШНЕГО ТРЕНИЯ ТВЕРДЫХ ТЕЛ Адгезионная. Молекулярная. Молекулярно-кинетическая. Энергетическая. Молекулярно-механическая.

- 35. Адгезионная теория трения Выдвинута Ф. Боуденом и Д. Тейбором. Боуден считает, что адгезия играет основную роль

- 36. Ввиду пластического течения материала на выступах поверхности удельное давление тел остается постоянным и не превышает предела

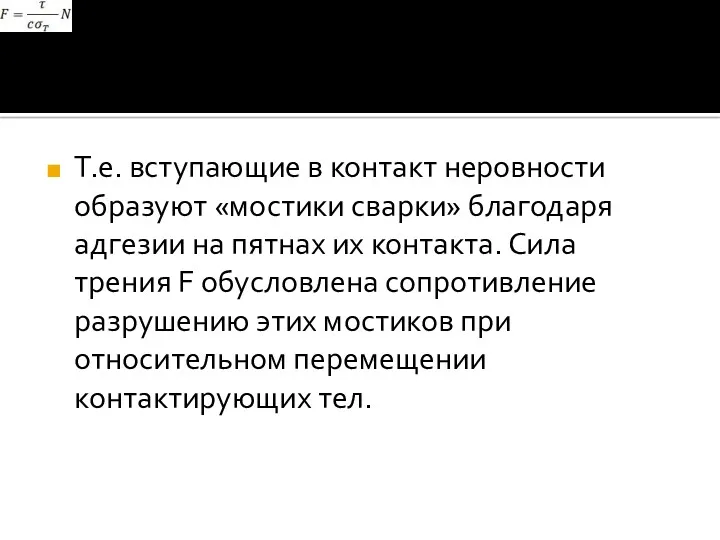

- 37. Т.е. вступающие в контакт неровности образуют «мостики сварки» благодаря адгезии на пятнах их контакта. Сила трения

- 38. Молекулярная теория трения Впервые предложена И. Дезагюлье в 1734, получила развитие в XX веке в трудах

- 39. Молекулярно-кинетическая теория трения Разработана Г.М.Бартневым на основе гипотезы о природе трения резины, предложенной А. Шалломахом. Авторы

- 40. При отсутствии внешней силы вероятность перескока цепи в любом направлении одинакова, а приложение тангенциальной силы снижает

- 41. Энергетическая теория трения Основывается на положении о том, что затрачиваемая при трении энергия расходуется на тепловые,

- 42. Молекулярно-механическая теория трения Трение имеет двойную природу: молекулярную и механическую, т.е. трение обусловлено преодолением сил молекулярного

- 43. Трение определяется как результат взаимодействия всех выступов, имеющихся на реальном контакте. Оно зависит от микрогеометрии (высоты

- 44. Основные положения молекулярно-механической теории трения Взаимодействие между трущимися телами осуществляется на дискретных участках контакта, составляющих ФПК.

- 45. При относительном перемещении контактирующих тел внедрившиеся выступы поверхности одного тела пропахивают более мягкий материал другого. Сопротивление

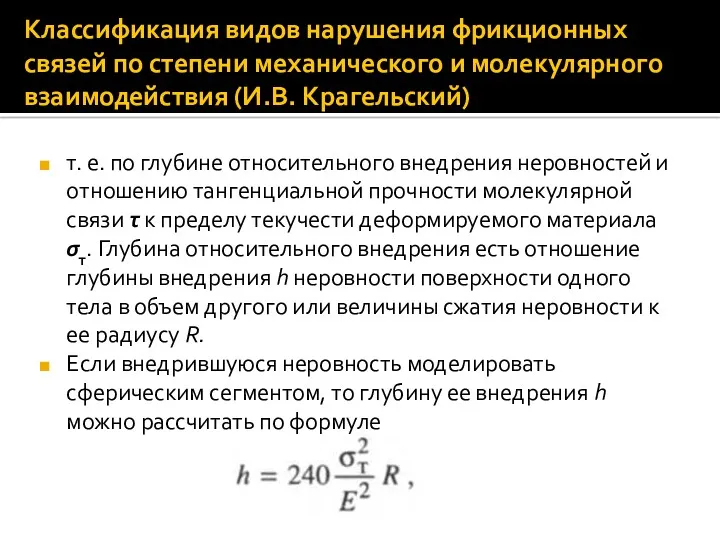

- 46. Классификация видов нарушения фрикционных связей по степени механического и молекулярного взаимодействия (И.В. Крагельский) т. е. по

- 47. Виды разрушения фрикционных связей а - упругое оттеснение, б-пластическое оттеснение; в - микрорезание; г- адгезионное разрушение

- 48. В зависимости от глубины относительного внедрения h/R, неровности и прочности адгезионной связи τ / σт различают

- 49. Микрорезание или срез материала внедрившейся неровностью наблюдается при разрушающих величинах контактных напряжений, приводящих к отделению материала

- 50. Коэффициент трения Коэффициент трения будет определяться тем, какой из видов разрушения связей доминирует. При упругом оттеснении

- 51. Переход от упругого к пластическому оттеснению наблюдается, когда h/R > 0,01 для стали и h/R >

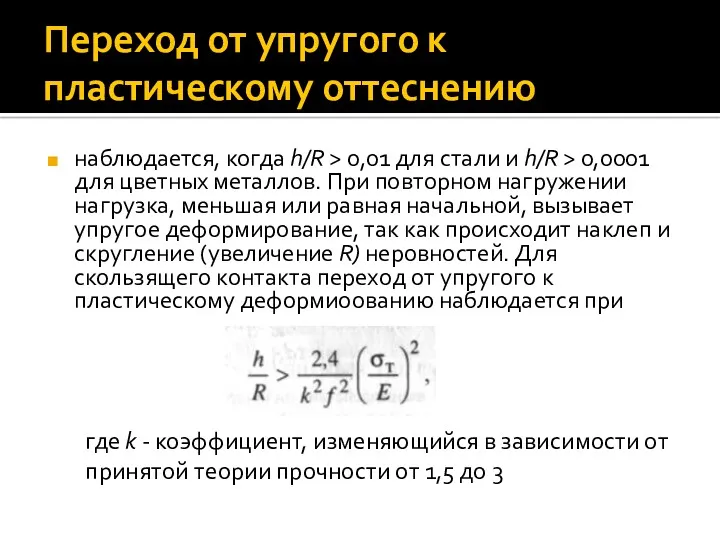

- 52. Переход от пластического оттеснения к микрорезанию наблюдается при h/R > 0,1, когда в зоне контакта отсутствует

- 53. ФАКТОРЫ, ВЛИЯЮЩИЕ НА КОЭФФИЦИЕНТ ТРЕНИЯ Коэффициент трения является функцией ряда факторов, определяющих условия работы пары трения:

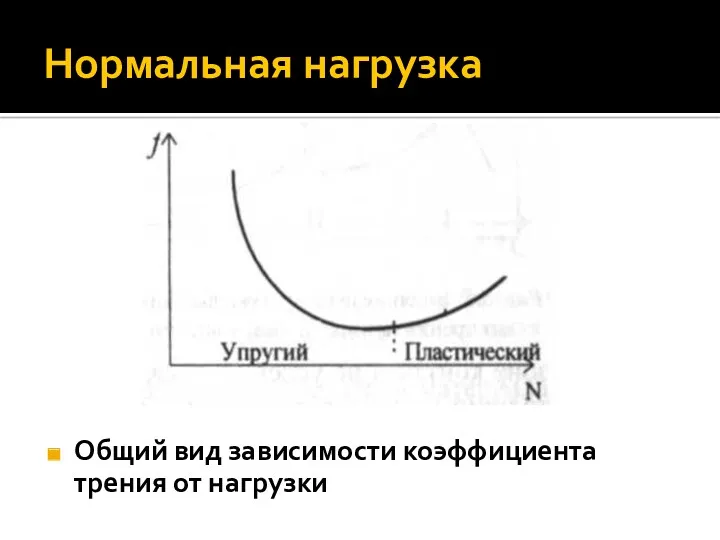

- 54. Нормальная нагрузка Общий вид зависимости коэффициента трения от нагрузки

- 55. Влияние нагрузки N на коэффициент трения зависит от вида контактного взаимодействия -упругого или пластического. В общем

- 56. В области малых нагрузок (левая ветвь кривой) реализуется преимущественно упругий контакт и значение f определяется в

- 57. Скорость скольжения Влияние скорости скольжения ν на коэффициент трения зависит от ряда факторов в том числе

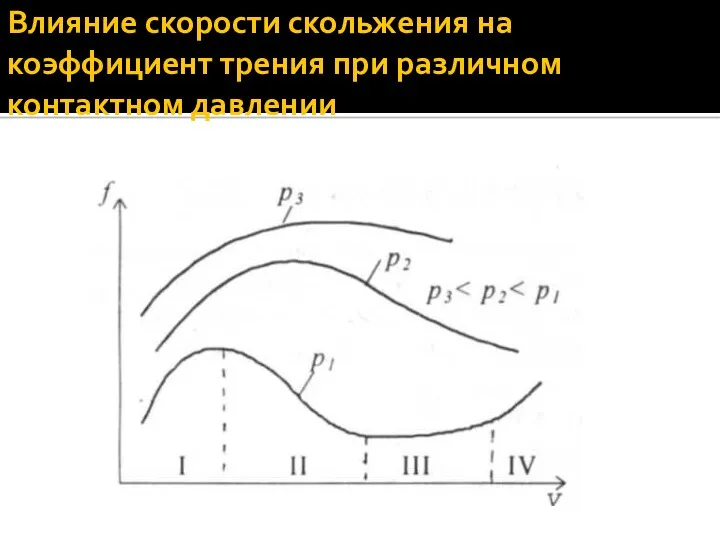

- 58. Влияние скорости скольжения на коэффициент трения при различном контактном давлении

- 59. Температура в зоне контакта трущихся тел Зависимость коэффициента внешнего трения от температуры Т в зоне контакта

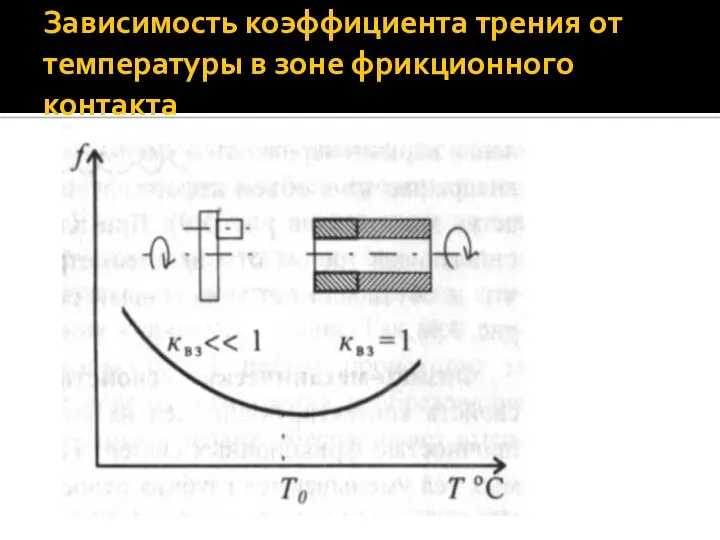

- 60. Зависимость коэффициента трения от температуры в зоне фрикционного контакта

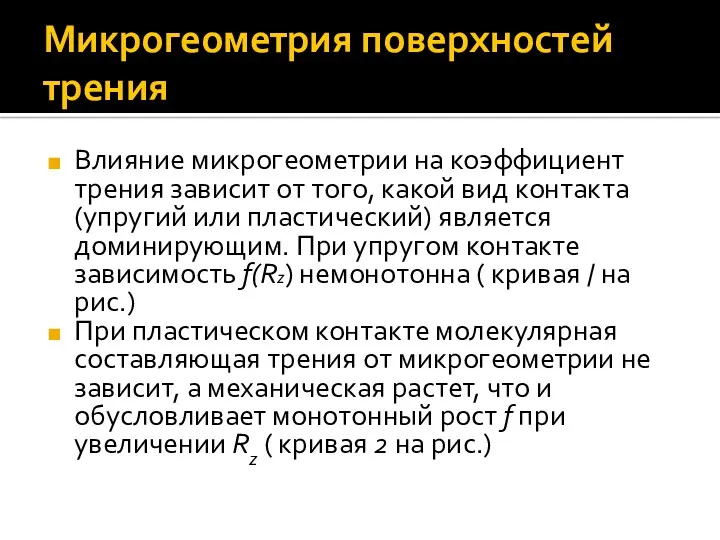

- 61. Микрогеометрия поверхностей трения Влияние микрогеометрии на коэффициент трения зависит от того, какой вид контакта (упругий или

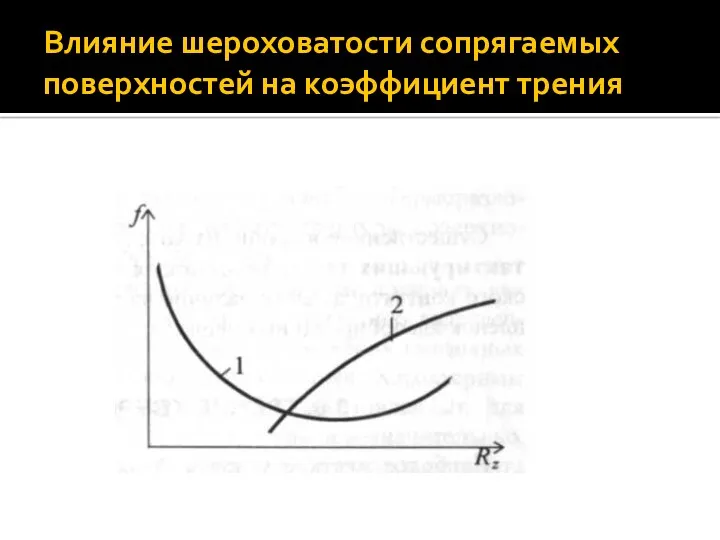

- 62. Влияние шероховатости сопрягаемых поверхностей на коэффициент трения

- 63. ФАКТОРЫ, ВЛИЯЮЩИЕ НА СОПРОТИВЛЕНИЕ КАЧЕНИЮ Сопротивление качению зависит от условий нагружения, механических свойств сопрягаемых тел, геометрических

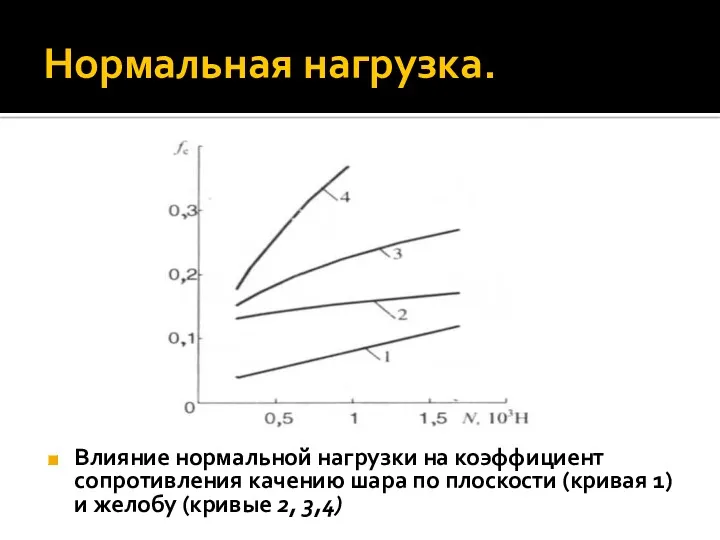

- 64. Нормальная нагрузка. Влияние нормальной нагрузки на коэффициент сопротивления качению шара по плоскости (кривая 1) и желобу

- 65. Нормальная нагрузка При качении шара или цилиндра по плоскости увеличение нормальной нагрузки вызывает монотонное повышение коэффициента

- 66. Смазка Численное значение коэффициента сопротивления качению в значительной мере определяется наличием в зоне контакта оксидных или

- 67. Сказанное справедливо для высоких нормальных нагрузок. При малых значениях N применение смазочного материала вызывает снижение сопротивления

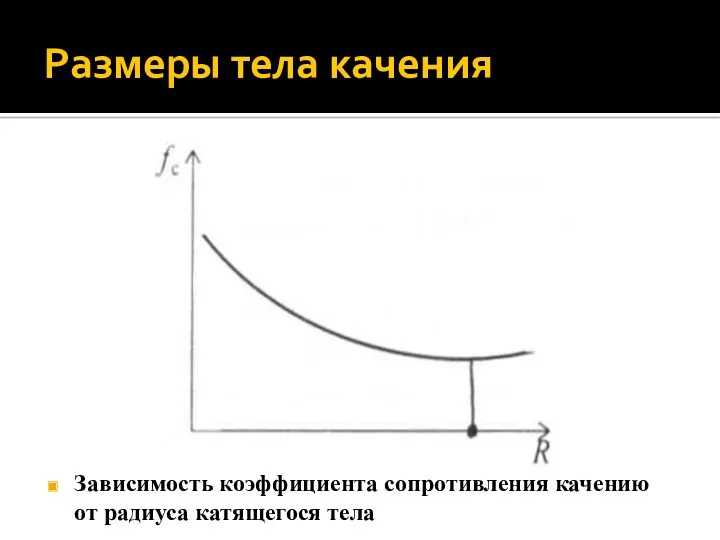

- 68. Размеры тела качения Зависимость коэффициента сопротивления качению от радиуса катящегося тела

- 69. Размеры тела качения Зависимость коэффициента сопротивления качению от радиуса R катящегося тела графически изображается кривой с

- 70. ТЕМПЕРАТУРА Вспышки температуры на пятнах контакта и разрыв мостиков сварки приводят к локальному окислению металлов. Твердые

- 71. МИКРОТВЕРДОСТЬ С ростом микротвердости уменьшаются потери на проскальзывание и их деформацию, снижается глубина относительного внедрения неровностей

- 72. СКОРОСТЬ Увеличение скорости ведет к монотонному росту коэффициента сопротивления качению. Причем эта зависимость менее существенна для

- 73. К факторам, определяющим сопротивление тел качению, также относятся Макрогеометрические отклонения поверхностей тел качения от идеальной формы

- 74. РАЗРУШЕНИЕ ПОВЕРХНОСТЕЙ КАЧЕНИЯ Наиболее характерным повреждением катящихся под нагрузкой тел является усталостное разрушение (питтинг), вызванное многократными

- 75. Усталостное разрушение Проявляется этот вид разрушения в виде раковин, оспин, которые образуются вследствие развитии в поверхностном

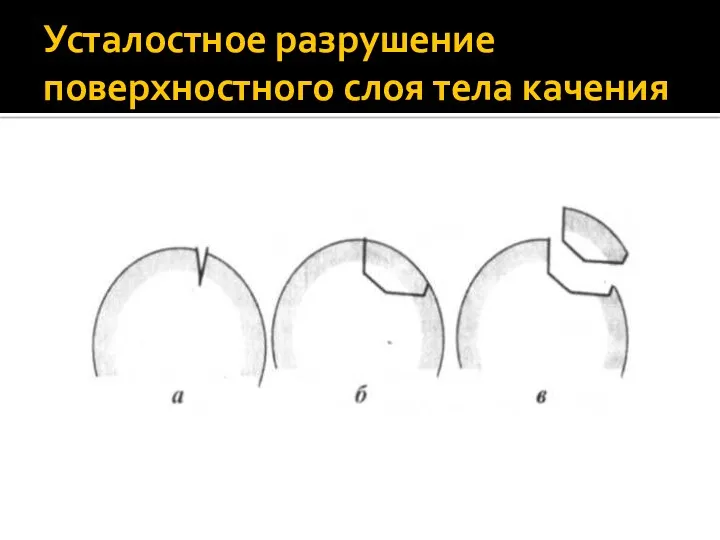

- 76. Усталостное разрушение поверхностного слоя тела качения

- 77. Существует две области зарождения трещин: на поверхности (в связи с концентрацией напряжений на поверхностях неровностей) и

- 78. Кинетика развития процесса усталостного разрушения (трещин усталости) включает четыре стадии: Первая - инкубационная стадия - характеризует

- 79. На второй стадии наблюдается микроскольжение (пластический сдвиг). При многократном нагружении происходит циклический знакопеременный сдвиг на плоскостях

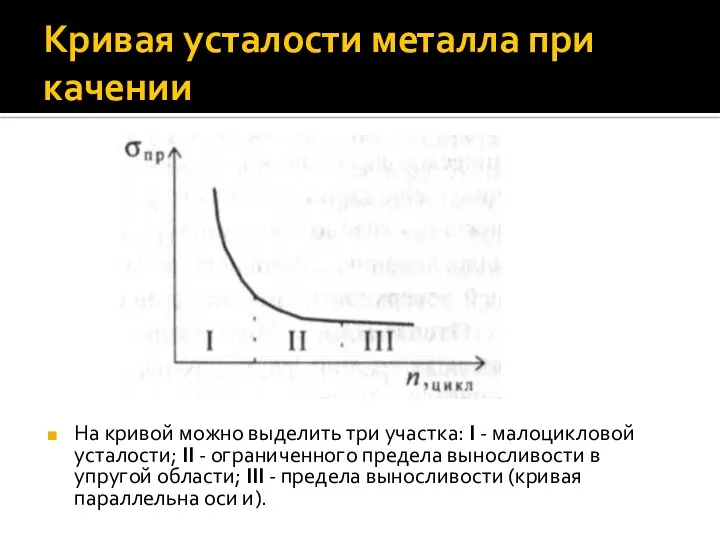

- 80. Кривая усталости металла при качении На кривой можно выделить три участка: I - малоцикловой усталости; II

- 81. Малоцикловая усталость тел качения наблюдается при напряжениях, достаточных для развития в зоне контакта преимущественно пластических деформаций.

- 82. Схема усталостного разрушения тел при качении с проскальзыванием

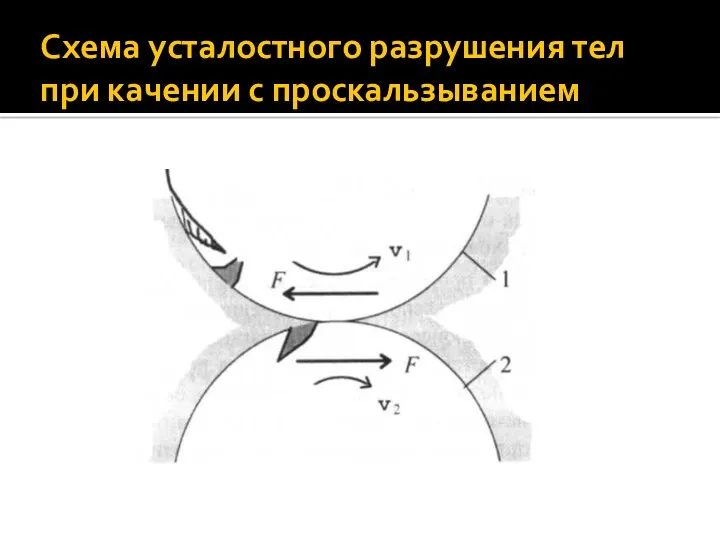

- 83. Скорость усталостного разрушения зависит от соотношения скоростей контактирующих тел. Пусть скорость второго тела ниже скорости первого,

- 84. На опережающей поверхности 1 гидродинамическое давление в слое смазочного материала выдавливает масло из трещины еще до

- 85. Отслаивание Отслаивание возникает в результате развития подповерхностных трещин, растущих параллельно поверхности трения. В отделяемом такой трещиной

- 86. Чаще всего этот вид разрушения наблюдается при качении тел, поверхностный слой которых упрочнен азотированием, цианированием, цементацией

- 87. Отслаивание материала и образование частиц износа пластинчатой формы может происходить также и вследствие пластического оттеснения материала

- 88. Фреттинг-коррозия Под действием напряжений и локальных температур кристаллическая решетка поверхностного слоя в зоне контакта разрушается. Образуются

- 89. . В дальнейшем вследствие окисления каверны растут, сливаясь в одну, и становятся потенциальными очагами усталостного разрушения.

- 90. Коррозия При периодическом раскрытии стыка катящихся тел различные участки зоны проскальзывания по-разному омываются воздухом или смазочным

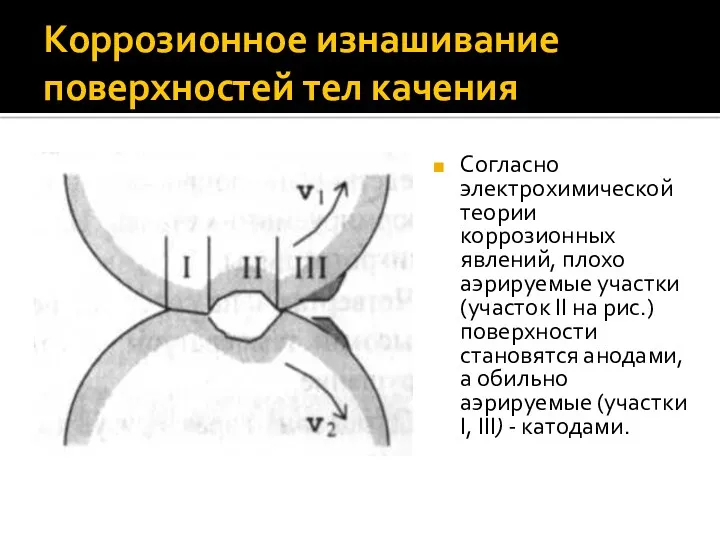

- 91. Коррозионное изнашивание поверхностей тел качения Согласно электрохимической теории коррозионных явлений, плохо аэрируемые участки (участок II на

- 92. Возникающие между ними микротоки "растворяют" участки-аноды, т. е. глубинные участки раскрывающегося клина между контактирующими поверхностями. Происходит

- 93. Описанный процесс протекает кратковременно (составляет доли микросекунды). Время его протекания на фиксированном участке поверхности трения определяется

- 94. Первая зона (центральный участок контакта) является менее поврежденной. Она имеет следы пластического деформирования неровностей и тонкого

- 95. Третья зона (проскальзывания) имеет следы коррозии, но они удаляются вследствие микропроскальзывания и "затекания" в углубления пластически

- 96. Шариковые подшипники имеют весьма малую суммарную площадь контакта тел качения с беговой дорожкой колец. Поэтому их

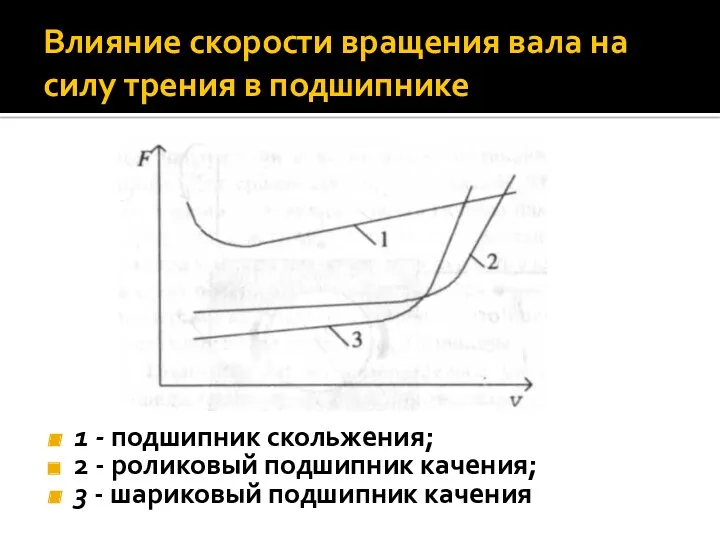

- 97. Влияние скорости вращения вала на силу трения в подшипнике 1 - подшипник скольжения; 2 - роликовый

- 99. Скачать презентацию

Резцы. Классификация резцов

Резцы. Классификация резцов Типы СЭУ. Паротурбинные установки (ПТУ)

Типы СЭУ. Паротурбинные установки (ПТУ) Экономическая теория. Издержки фирмы. Лекция № 7

Экономическая теория. Издержки фирмы. Лекция № 7 Конкурс Золотая полка книг

Конкурс Золотая полка книг Кто хочет стать отличником

Кто хочет стать отличником Презентация к мастер-классу Живи, ёлочка!

Презентация к мастер-классу Живи, ёлочка! ЭОР Игра Дифференциация звуков Ж - Ш

ЭОР Игра Дифференциация звуков Ж - Ш Исследовательская деятельность учащихся как средство повышения мотивации. Любопытство. Любознательность. Познавательная потребность.

Исследовательская деятельность учащихся как средство повышения мотивации. Любопытство. Любознательность. Познавательная потребность. Почтомат. География размещения

Почтомат. География размещения Принципы обучения

Принципы обучения Жүрекшелердің дірілі мен жыбыры

Жүрекшелердің дірілі мен жыбыры Логопедическое занятие на тему: Предлоги

Логопедическое занятие на тему: Предлоги План проведения семинаров по теме Промышленная экология

План проведения семинаров по теме Промышленная экология 11 “Б” представляет

11 “Б” представляет Измерение информации (Алфавитный подход)

Измерение информации (Алфавитный подход) My feelings and emotions

My feelings and emotions Алюминиевые профильные системы

Алюминиевые профильные системы Число и цифра 2. (1 класс)

Число и цифра 2. (1 класс) Классный час Путешествие в стану Добра

Классный час Путешествие в стану Добра Изложение на тему Зимний сон

Изложение на тему Зимний сон Презентация Дифференциация звуков Б - П

Презентация Дифференциация звуков Б - П Лекарственные средства, влияющие на эфферентную иннервацию

Лекарственные средства, влияющие на эфферентную иннервацию Презентация Правильное питание. Полезные продукты.

Презентация Правильное питание. Полезные продукты. Портативний пристрій моніторінга радіаційного навантаження людини

Портативний пристрій моніторінга радіаційного навантаження людини Разработка логотипа Galil.tv

Разработка логотипа Galil.tv Современные подходы к организации образовательной деятельности в детском саду.

Современные подходы к организации образовательной деятельности в детском саду. 20231019_arifmeticheskaya_progressiya

20231019_arifmeticheskaya_progressiya Здоровые зубы

Здоровые зубы