Содержание

- 2. РDCА Уильям Эдвардс Деминг родился 14 октября 1900 г. в небольшом городке в штате Айова и

- 3. Цикл РDСА Принципы Деминга доказали свою эффективность в Японии и других странах мира. 3

- 4. Цикл РDСА 2 Основой производственной системы является непрерывное совершенствование процессов управления, разработки, создания, продвижения, процессов мотивации,

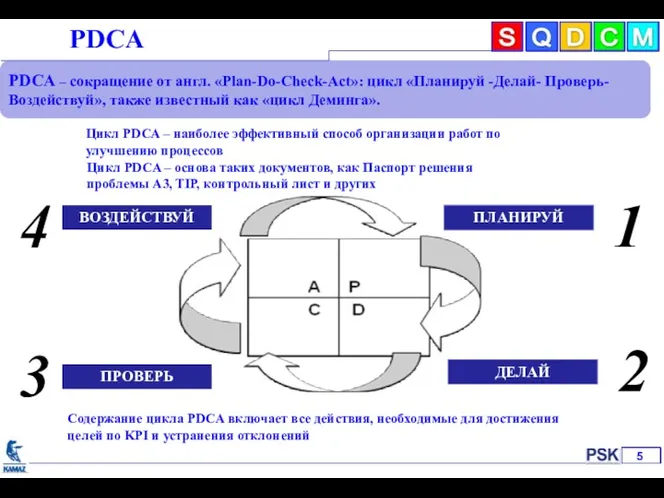

- 5. РDCА ВОЗДЕЙСТВУЙ ПЛАНИРУЙ Цикл PDCA – наиболее эффективный способ организации работ по улучшению процессов Содержание цикла

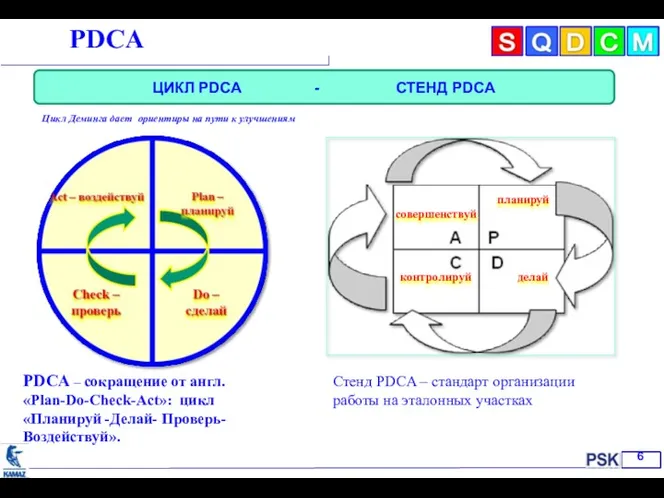

- 6. РDCА планируй делай контролируй совершенствуй ЦИКЛ РDCА - СТЕНД РDCА Цикл Деминга дает ориентиры на пути

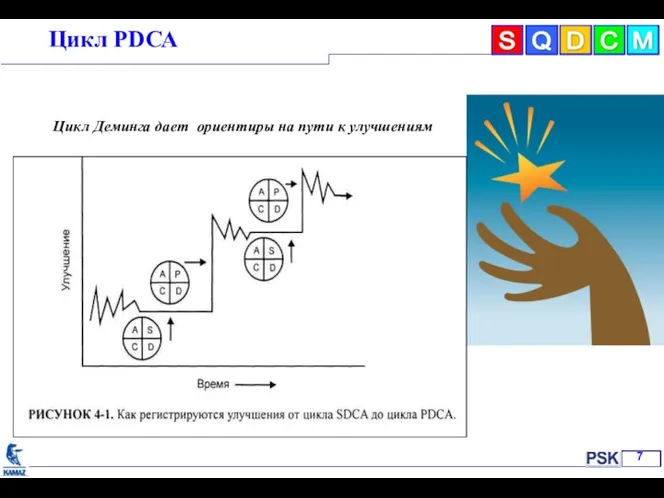

- 7. Цикл РDСА 2 Цикл Деминга дает ориентиры на пути к улучшениям 7

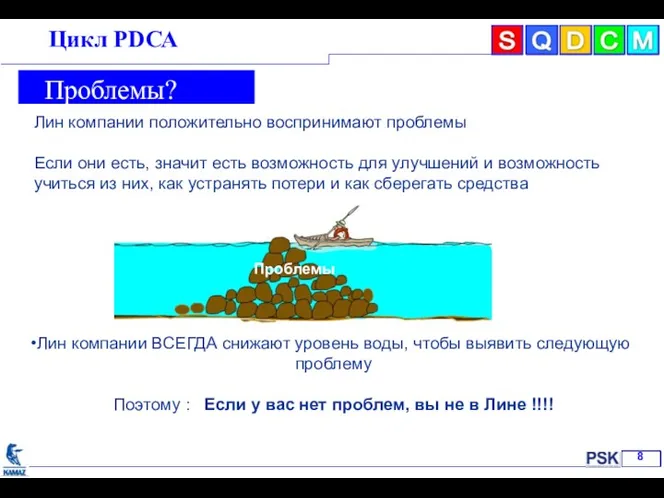

- 8. Цикл РDСА Лин компании ВСЕГДА снижают уровень воды, чтобы выявить следующую проблему Поэтому : Если у

- 9. Цикл РDСА 2 Принцип айсберга Принцип айсберга – Видна только 1/8 часть Поддерживающая система часто упускается

- 10. Цикл РDСА 2 Проблемы - это хорошо!? Там, где проблема не воспринимается, не может быть совершенствования;

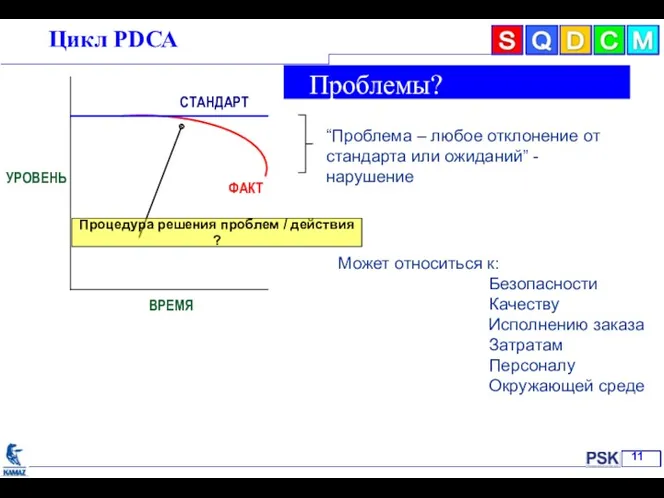

- 11. Цикл РDСА ВРЕМЯ УРОВЕНЬ СТАНДАРТ ФАКТ “Проблема – любое отклонение от стандарта или ожиданий” - нарушение

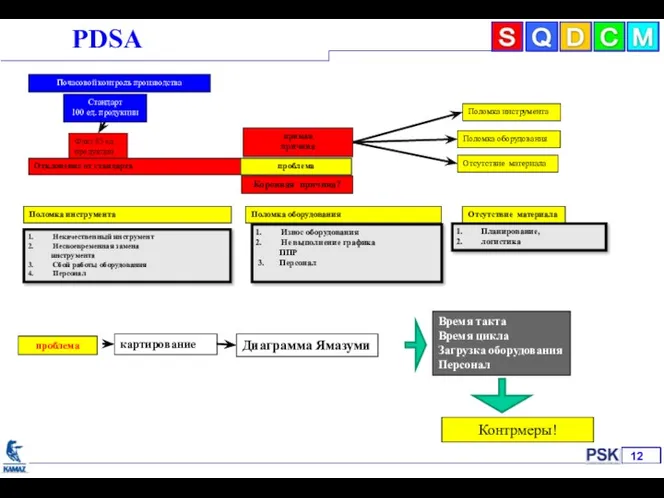

- 12. РDSА Время такта Время цикла Загрузка оборудования Персонал Контрмеры! 12

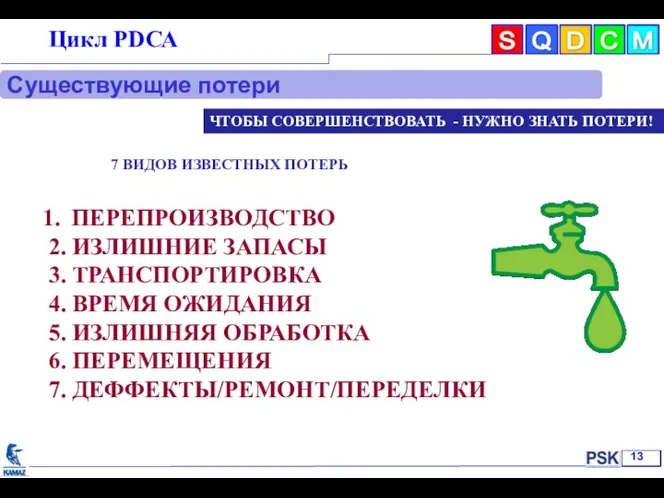

- 13. Цикл РDСА 2 Существующие потери ПЕРЕПРОИЗВОДСТВО 2. ИЗЛИШНИЕ ЗАПАСЫ 3. ТРАНСПОРТИРОВКА 4. ВРЕМЯ ОЖИДАНИЯ 5. ИЗЛИШНЯЯ

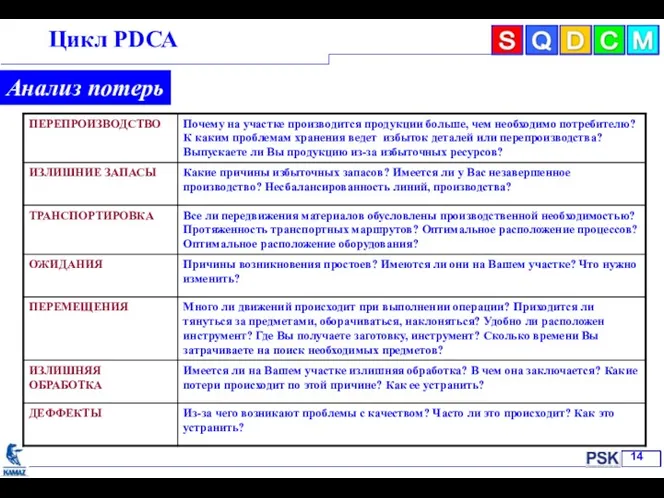

- 14. Цикл РDСА 2 Анализ потерь 14

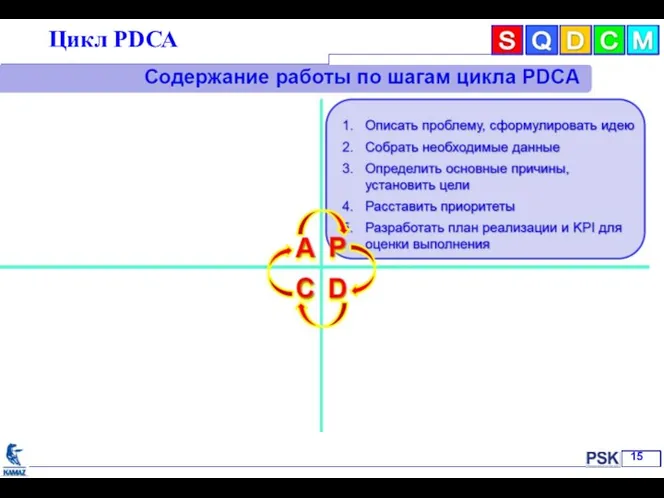

- 15. Цикл РDСА 2 15

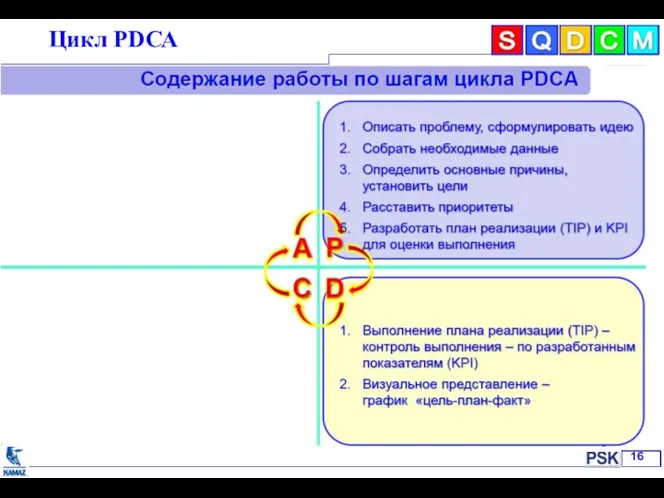

- 16. Цикл РDСА 2 16

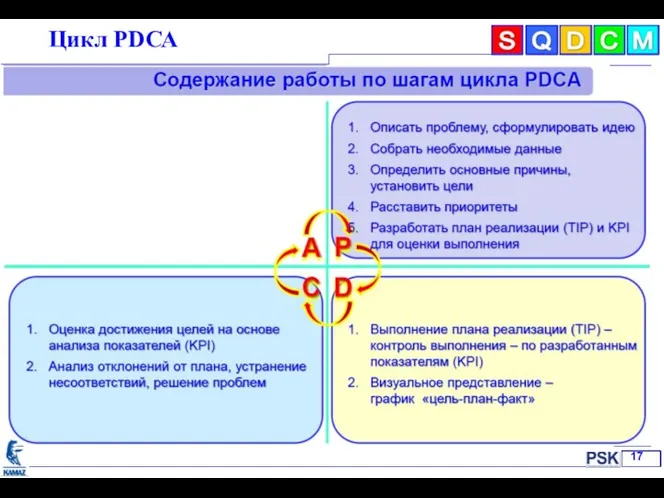

- 17. Цикл РDСА 2 17

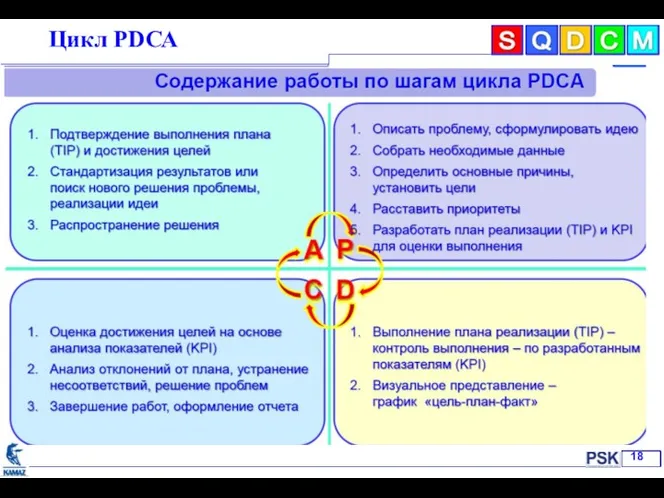

- 18. Цикл РDСА 2 18

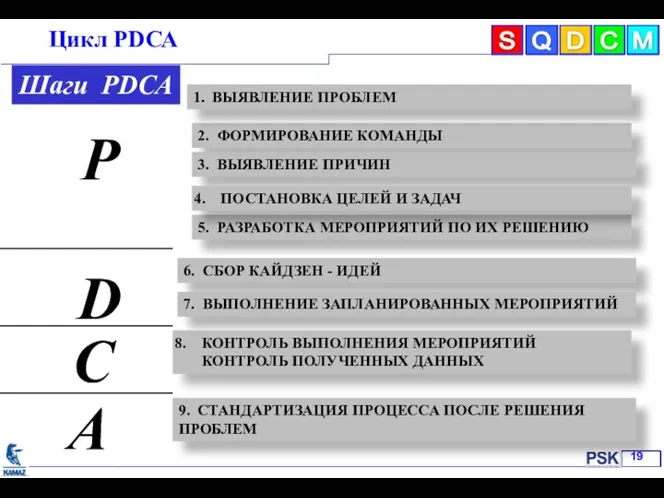

- 19. Цикл РDСА 2 2. ФОРМИРОВАНИЕ КОМАНДЫ 3. ВЫЯВЛЕНИЕ ПРИЧИН 1. ВЫЯВЛЕНИЕ ПРОБЛЕМ 5. РАЗРАБОТКА МЕРОПРИЯТИЙ ПО

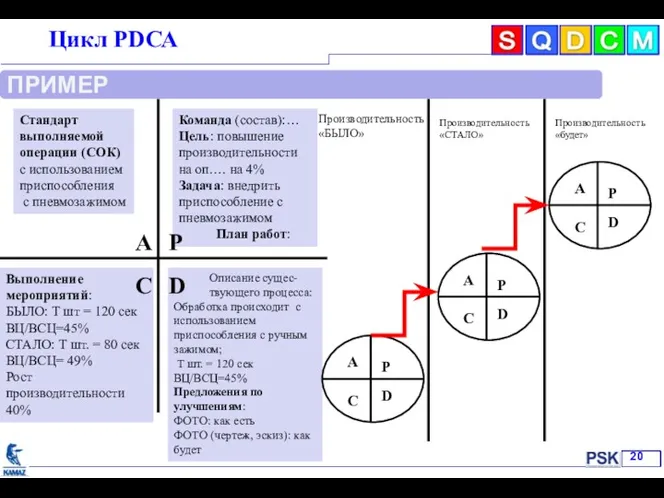

- 20. Цикл РDСА 2 ПРИМЕР Команда (состав):… Цель: повышение производительности на оп.… на 4% Задача: внедрить приспособление

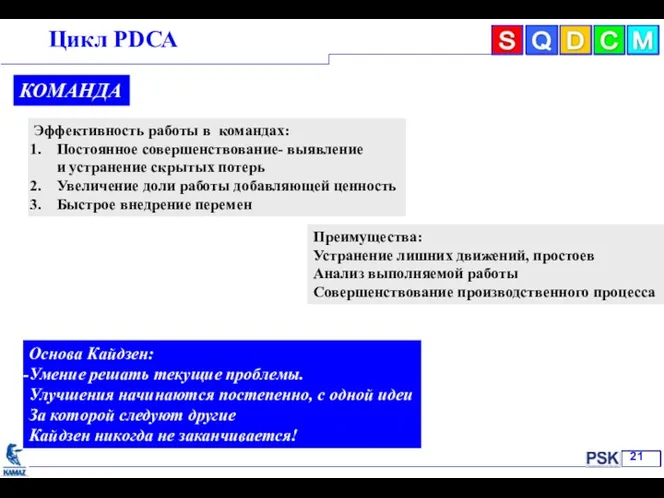

- 21. Цикл РDСА 2 КОМАНДА Эффективность работы в командах: Постоянное совершенствование- выявление и устранение скрытых потерь Увеличение

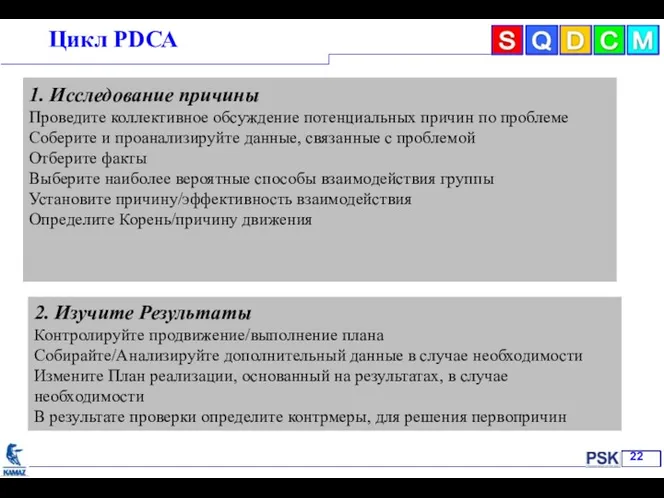

- 22. Цикл РDСА 2 1. Исследование причины Проведите коллективное обсуждение потенциальных причин по проблеме Соберите и проанализируйте

- 23. Цикл РDСА 2 3. Выберите Контрмеры Мозговой штурм для контрмер, для определения первопричин Выберите надлежащую контрмеру,

- 24. 2 KAMAZ Inc. КАК ОФОРМИТЬ СТЕНД РDCА? Цикл РDСА 24

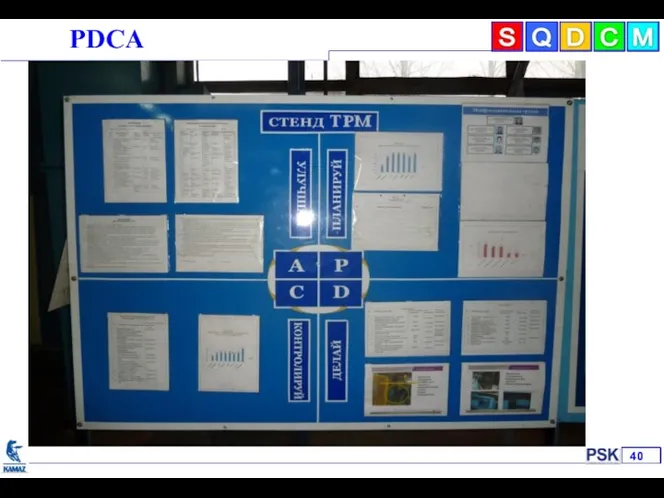

- 25. РDCА Что такое стенд PDCA? визуализация внедрения инструментов «Бережливого производства», вовлечение персонала , решение проблемных вопросов,

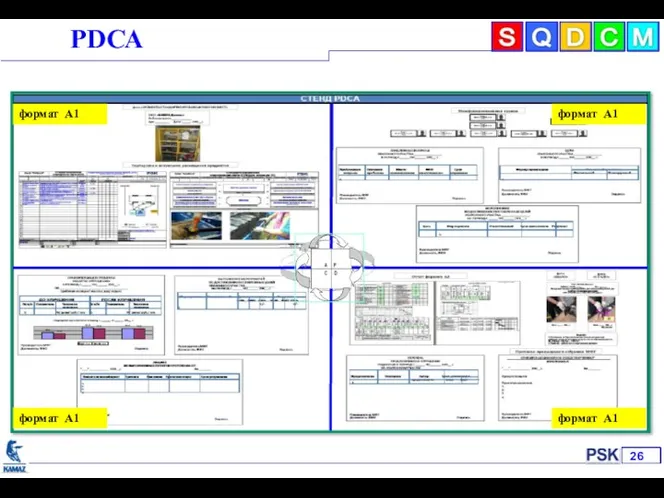

- 26. РDСА формат А1 формат А1 формат А1 формат А1 26

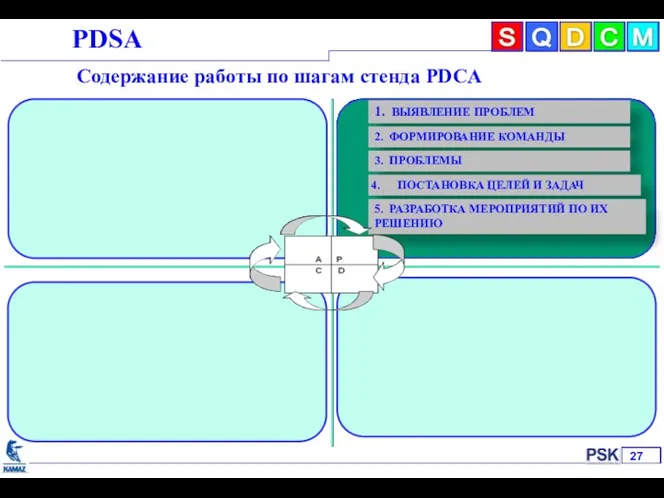

- 27. РDSА Содержание работы по шагам стенда PDCA 1. ВЫЯВЛЕНИЕ ПРОБЛЕМ 2. ФОРМИРОВАНИЕ КОМАНДЫ 3. ПРОБЛЕМЫ ПОСТАНОВКА

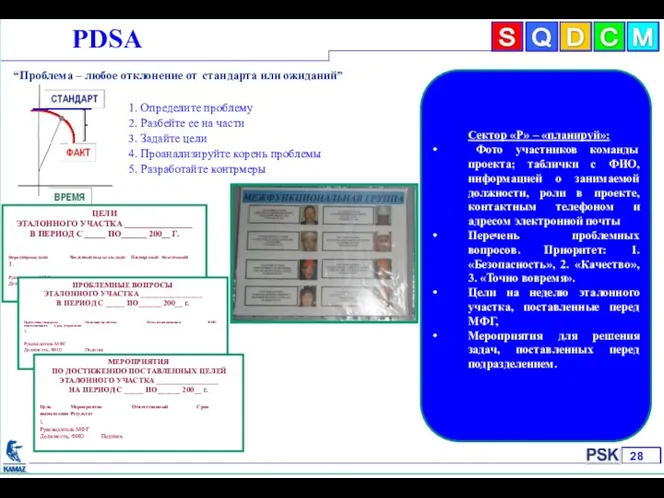

- 28. РDSА 1. Определите проблему 2. Разбейте ее на части 3. Задайте цели 4. Проанализируйте корень проблемы

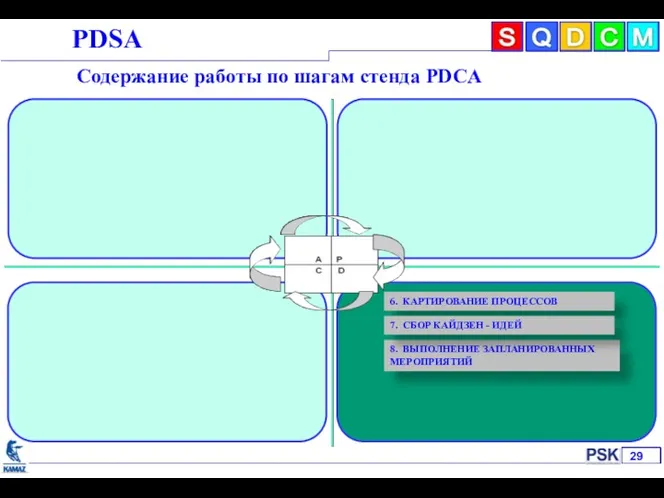

- 29. РDSА Содержание работы по шагам стенда PDCA 6. КАРТИРОВАНИЕ ПРОЦЕССОВ 8. ВЫПОЛНЕНИЕ ЗАПЛАНИРОВАННЫХ МЕРОПРИЯТИЙ 7. СБОР

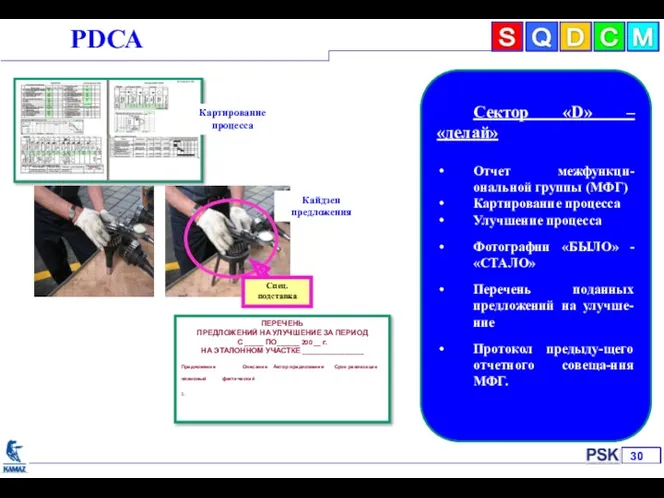

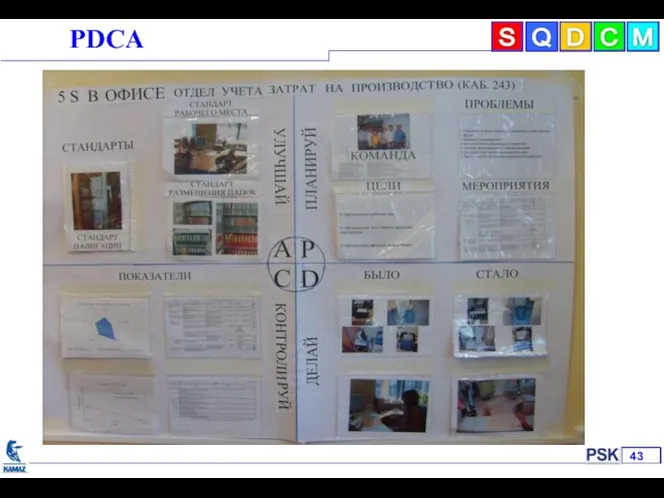

- 30. РDСА Сектор «D» – «делай» Отчет межфункци-ональной группы (МФГ) Картирование процесса Улучшение процесса Фотографии «БЫЛО» -

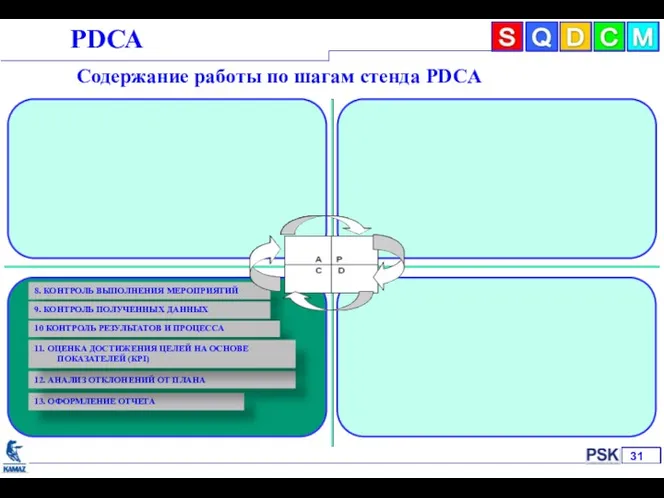

- 31. РDСА Содержание работы по шагам стенда PDCA 8. КОНТРОЛЬ ВЫПОЛНЕНИЯ МЕРОПРИЯТИЙ 9. КОНТРОЛЬ ПОЛУЧЕННЫХ ДАННЫХ 10

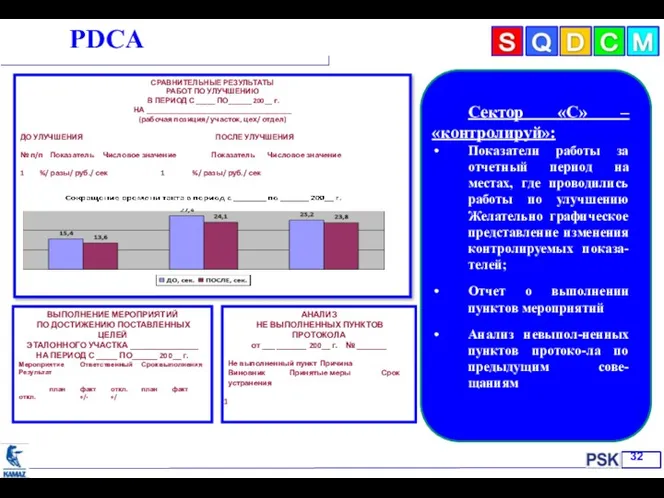

- 32. РDCА Сектор «С» – «контролируй»: Показатели работы за отчетный период на местах, где проводились работы по

- 33. РDСА Содержание работы по шагам стенда PDCA 9. СТАНДАРТИЗАЦИЯ ПРОЦЕССА ПОСЛЕ РЕШЕНИЯ ПРОБЛЕМ 10. ПОИСК НОВЫХ

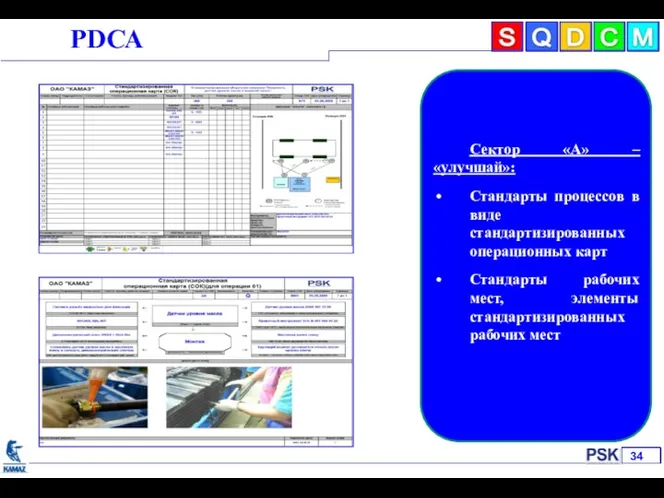

- 34. РDСА Сектор «А» – «улучшай»: Стандарты процессов в виде стандартизированных операционных карт Стандарты рабочих мест, элементы

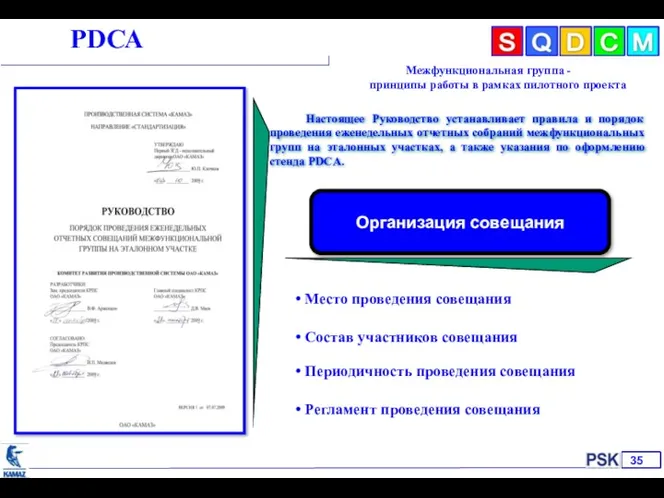

- 35. Настоящее Руководство устанавливает правила и порядок проведения еженедельных отчетных собраний межфункциональных групп на эталонных участках, а

- 36. РDSА Организация совещания В совещании МФГ кроме обязательно присутствующих должны принимать участие руководители функциональных подразделений Состав

- 37. РDSА Регламент совещания Доклад руководителя проекта (докладывает у стенда PDCA). Доклад должен соответствовать порядку расположения документов

- 38. РDSА Содержание и длительность доклада Руководитель проекта готовит доклад следующего содержания: Состав МФГ: перечисление сотрудников собственного

- 39. 2 KAMAZ Inc. КАК ВЫГЛЯДИТ СТЕНД РDCА? РDSА 39

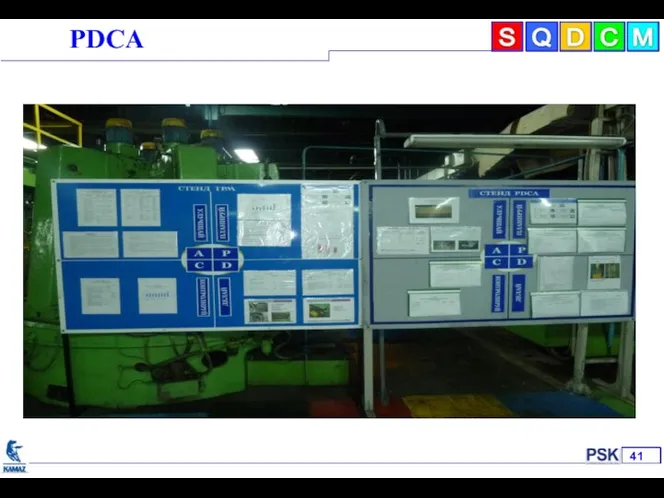

- 40. РDCА КАК ВЫГЛЯДИТ СТЕНД РDCА? 40

- 41. 2 KAMAZ Inc. РDCА 41

- 42. 2 KAMAZ Inc. РDCА 42

- 43. РDCА 43

- 45. Скачать презентацию

ГЛАСНЫЕ ЗВУКИ [А], [У], [И] Диск

ГЛАСНЫЕ ЗВУКИ [А], [У], [И] Диск Симфоджаз. 7 класс

Симфоджаз. 7 класс Проект 4 стихии. Профессии связанные с огнём.

Проект 4 стихии. Профессии связанные с огнём. Юбилей Усогорска

Юбилей Усогорска Інтернет-сервіси для створення навчального контенту

Інтернет-сервіси для створення навчального контенту Отчет по теме самообразования: Развитие творческих способностей воспитателя через ознакомление детей с русским народным творчеством

Отчет по теме самообразования: Развитие творческих способностей воспитателя через ознакомление детей с русским народным творчеством Орфоэпические нормы

Орфоэпические нормы Презентация Гуманная педагогика - основа современной системы образования

Презентация Гуманная педагогика - основа современной системы образования ПРЕЗЕНТАЦИЯ: РАЗВИТИЕ ИГРОВОЙ ДЕЯТЕЛЬНОСТИ ДЕТЕЙ ДОШКОЛЬНОГО ВОЗРАСТА

ПРЕЗЕНТАЦИЯ: РАЗВИТИЕ ИГРОВОЙ ДЕЯТЕЛЬНОСТИ ДЕТЕЙ ДОШКОЛЬНОГО ВОЗРАСТА Волшебный мир бумаги. Оригами

Волшебный мир бумаги. Оригами Становление абсолютизма в европейских странах

Становление абсолютизма в европейских странах Презентация: Учебник сиситемы Алгоритм успеха.

Презентация: Учебник сиситемы Алгоритм успеха. Задание сейсмического воздействия. Сейсмостойкость

Задание сейсмического воздействия. Сейсмостойкость 20231123_prezentatsiya_k_uroku

20231123_prezentatsiya_k_uroku Эпидемиологиялық ошақ

Эпидемиологиялық ошақ Проект Цифровая образовательно-проектная среда рынка maринет. Направление ДК: Развитие человеческого капитала

Проект Цифровая образовательно-проектная среда рынка maринет. Направление ДК: Развитие человеческого капитала разработка часа общения Дружба

разработка часа общения Дружба Правила оказания первой помощи

Правила оказания первой помощи Работа с возражениями

Работа с возражениями ИЗГОТОВЛЕНИЕ АВТОРСКОЙ ТЕКСТИЛЬНОЙ КУКЛЫ (на основе пластиковой бутылки)

ИЗГОТОВЛЕНИЕ АВТОРСКОЙ ТЕКСТИЛЬНОЙ КУКЛЫ (на основе пластиковой бутылки) Путешествие в Чехию

Путешествие в Чехию интернет ресурсы

интернет ресурсы Презентация к стихотворению Маргариты Агашиной Перекресток

Презентация к стихотворению Маргариты Агашиной Перекресток Василий Михайлович Шукшин. Биография

Василий Михайлович Шукшин. Биография Приготовление жаренных блюд из творога

Приготовление жаренных блюд из творога Книги о счастливом детстве

Книги о счастливом детстве Автоматизированное устройство Дистанционного управления нагрузкой

Автоматизированное устройство Дистанционного управления нагрузкой Развитие общения ребенка со сверстниками

Развитие общения ребенка со сверстниками