- Главная

- Без категории

- Цветные металлы и сплавы

Содержание

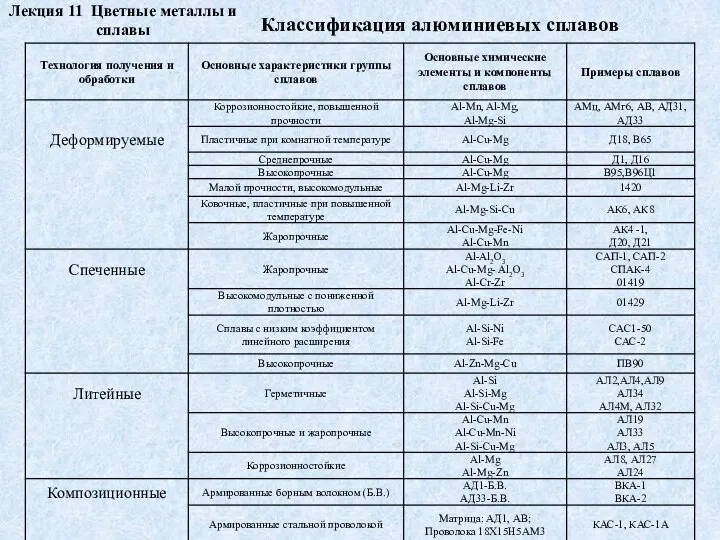

- 2. Лекция 11 Цветные металлы и сплавы Классификация алюминиевых сплавов

- 3. Лекция 11 Цветные металлы и сплавы В настоящее время применяют буквенно–цифровую маркировку алюминиевых сплавов С помощью

- 4. Лекция 11 Цветные металлы и сплавы К высокопрочным сплавам алюминия относят сплавы В95, В96, В96Ц системы

- 5. Лекция 11 Цветные металлы и сплавы Для изготовления деталей методом литья применяют алюминиевые сплавы А1–Si, А1–Сu,

- 6. Лекция 11 Цветные металлы и сплавы МЕДЬ (Cu) Медь – металл розово-красного цвета с плотностью 8,95

- 7. Лекция 11 Цветные металлы и сплавы Главными достоинствами меди как машиностроительного материала являются высокие тепло- и

- 8. Лекция 11 Цветные металлы и сплавы В марках многокомпонентных латуней группы букв и цифр, стоящих после

- 9. Лекция 11 Цветные металлы и сплавы Никелевые латуни наиболее стойки к растворению цинка из поверхностного слоя

- 10. Лекция 11 Цветные металлы и сплавы Бронзы в зависимости от содержания компонентов подразделяют на оловянные, главным

- 11. Лекция 11 Цветные металлы и сплавы АНТИФРИКЦИОННЫЕ СПЛАВЫ НА ОСНОВЕ ОЛОВА, СВИНЦА, ЦИНКА Для изготовления деталей,

- 12. Лекция 11 Цветные металлы и сплавы ТВЕРДЫЕ МЕТАЛЛОКЕРАМИЧЕСКИЕ СПЛАВЫ Т в е р д ы е

- 13. Лекция 11 Цветные металлы и сплавы Твердые сплавы маркируют буквами и цифрами: вольфрамовые – ВК, титановольфрамовые

- 15. Скачать презентацию

Лекция 11 Цветные металлы и сплавы

Классификация алюминиевых сплавов

Лекция 11 Цветные металлы и сплавы

Классификация алюминиевых сплавов

Лекция 11 Цветные металлы и сплавы

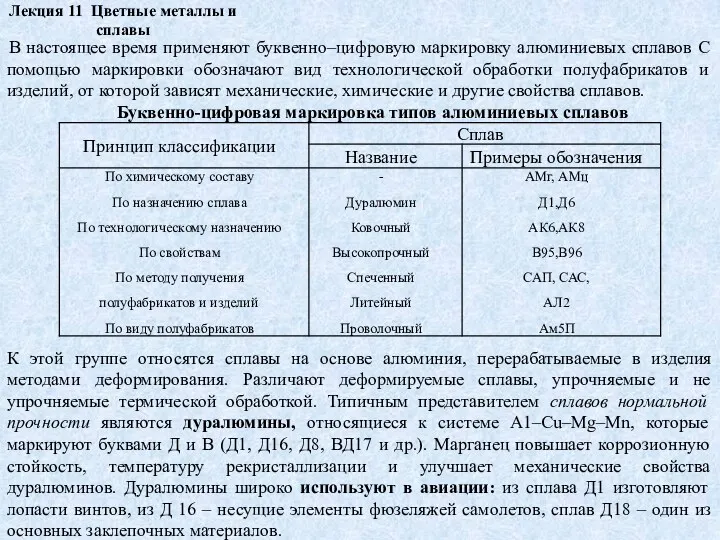

В настоящее время применяют буквенно–цифровую маркировку

Лекция 11 Цветные металлы и сплавы

В настоящее время применяют буквенно–цифровую маркировку

Буквенно-цифровая маркировка типов алюминиевых сплавов

К этой группе относятся сплавы на основе алюминия, перерабатываемые в изделия методами деформирования. Различают деформируемые сплавы, упрочняемые и не упрочняемые термической обработкой. Типичным представителем сплавов нормальной прочности являются дуралюмины, относящиеся к системе А1–Сu–Mg–Mn, которые маркируют буквами Д и В (Д1, Д16, Д8, ВД17 и др.). Марганец повышает коррозионную стойкость, температуру рекристаллизации и улучшает механические свойства дуралюминов. Дуралюмины широко используют в авиации: из сплава Д1 изготовляют лопасти винтов, из Д 16 – несущие элементы фюзеляжей самолетов, сплав Д18 – один из основных заклепочных материалов.

Лекция 11 Цветные металлы и сплавы

К высокопрочным сплавам алюминия относят сплавы

Лекция 11 Цветные металлы и сплавы

К высокопрочным сплавам алюминия относят сплавы

Для изделий, эксплуатируемых при температурах до 300 0С, используют жаропрочные сплавы АК-4, АК-4-1. Они имеют сложный химический состав, легированы железом, никелем, медью и другими элементами, образующими упрочняющие фазы CuAl2, CuMgAl2, Al2Mn2Cu и др. Жаропрочность сплавам придает легирование медью, марганцем, титаном, замедляющими диффузионные процессы. Детали из жаропрочных сплавов используют после закалки и искусственного старения для изготовления поршней, головок цилиндров, лопаток компрессоров и др. изделий.

Лекция 11 Цветные металлы и сплавы

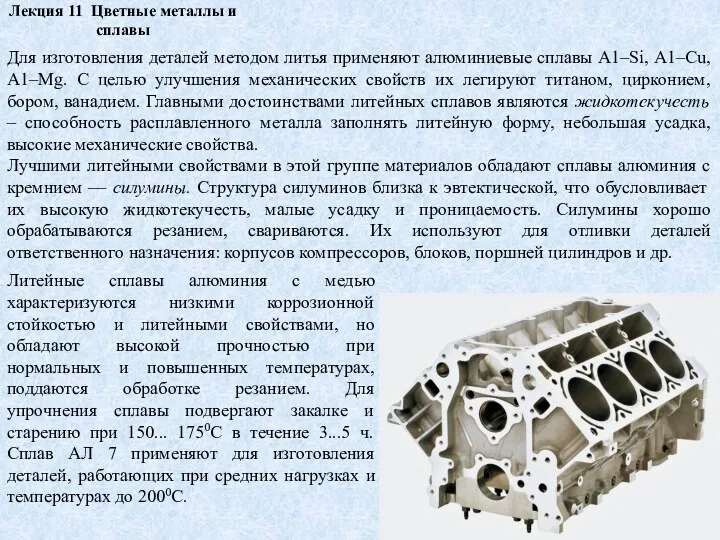

Для изготовления деталей методом литья применяют

Лекция 11 Цветные металлы и сплавы

Для изготовления деталей методом литья применяют

Лучшими литейными свойствами в этой группе материалов обладают сплавы алюминия с кремнием — силумины. Структура силуминов близка к эвтектической, что обусловливает их высокую жидкотекучесть, малые усадку и проницаемость. Силумины хорошо обрабатываются резанием, свариваются. Их используют для отливки деталей ответственного назначения: корпусов компрессоров, блоков, поршней цилиндров и др.

Литейные сплавы алюминия с медью характеризуются низкими коррозионной стойкостью и литейными свойствами, но обладают высокой прочностью при нормальных и повышенных температурах, поддаются обработке резанием. Для упрочнения сплавы подвергают закалке и старению при 150... 1750С в течение 3...5 ч. Сплав АЛ 7 применяют для изготовления деталей, работающих при средних нагрузках и температурах до 2000С.

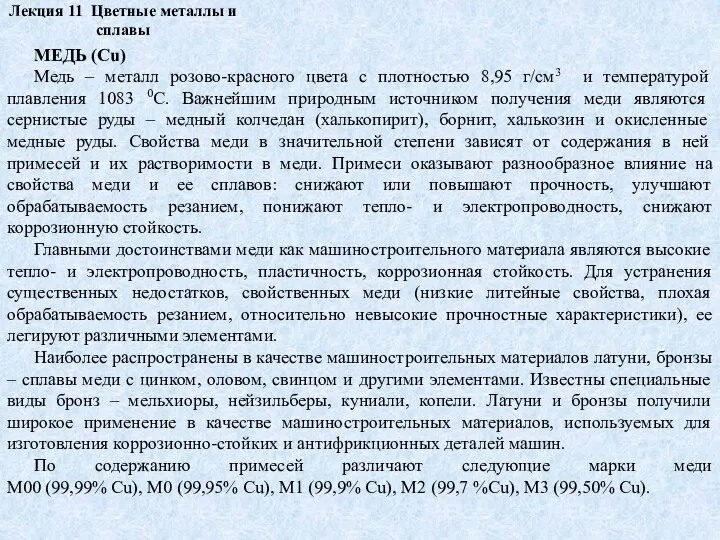

Лекция 11 Цветные металлы и сплавы

МЕДЬ (Cu)

Медь – металл розово-красного цвета

Лекция 11 Цветные металлы и сплавы

МЕДЬ (Cu)

Медь – металл розово-красного цвета

Главными достоинствами меди как машиностроительного материала являются высокие тепло- и электропроводность, пластичность, коррозионная стойкость. Для устранения существенных недостатков, свойственных меди (низкие литейные свойства, плохая обрабатываемость резанием, относительно невысокие прочностные характеристики), ее легируют различными элементами.

Наиболее распространены в качестве машиностроительных материалов латуни, бронзы – сплавы меди с цинком, оловом, свинцом и другими элементами. Известны специальные виды бронз – мельхиоры, нейзильберы, куниали, копели. Латуни и бронзы получили широкое применение в качестве машиностроительных материалов, используемых для изготовления коррозионно-стойких и антифрикционных деталей машин.

По содержанию примесей различают следующие марки меди М00 (99,99% Сu), М0 (99,95% Сu), М1 (99,9% Сu), М2 (99,7 %Сu), М3 (99,50% Сu).

Лекция 11 Цветные металлы и сплавы

Главными достоинствами меди как машиностроительного материала

Лекция 11 Цветные металлы и сплавы

Главными достоинствами меди как машиностроительного материала

пластичность,

коррозионная стойкость в сочетании с достаточно высокими механическими свойствами.

К недостаткам меди относят

низкие литейные свойства,

плохую обрабатываемость резанием.

Медь принято считать эталоном электрической проводимости и теплопроводности и эти параметры меди при сравнение с другими металлами принимают за 100%.

По химическому составу медные сплавы подразделяют на латуни, бронзы, медноникелевые сплавы;

по технологическому назначению – на деформируемые и литейные;

по изменению прочности после механической обработки – на упрочняемые и неупрочняемые термической обработкой.

Сплавы меди, в которых главным легирующим компонентом является цинк, называют латунями. В зависимости от содержания легирующих компонентов различают двойные (простые) и многокомпонентные (легированные) латуни. Двойные латуни маркируют буквой Л и цифрами, показывающими среднее содержание меди в сплаве. Например, в латуни марки Л90 содержится 90% меди, остальное – цинк.

Лекция 11 Цветные металлы и сплавы

В марках многокомпонентных латуней группы букв

Лекция 11 Цветные металлы и сплавы

В марках многокомпонентных латуней группы букв

Бронзы – сплавы меди, основными компонентами которых являются олово, алюминий, бериллий, кремний, свинец и др. Цинк может присутствовать в составе бронзы в качестве легирующей добавки. Бронзы маркируют буквами Бр и цифрами, аналогично маркировке латуней. Например, бронза марки БрОФ 6,5–0,15 содержит 6,5% олова, 0,15% фосфора, остальное – медь.

Сплавы меди с никелем и другими легирующими элементами, представляющие собой по существу бронзы особого вида, называют мельхиорами, нейзильберами, куниалями, копелями и др. Принцип маркировки таких сплавов такой же, как и для латуней и бронз. Например, мельхиор МНЖМц 30-1-1 содержит 29...33% никеля и кобальта, 0,5...1% марганца, 0,5...1 % железа, остальное – медь. Нейзильбер марки МНЦС16-29-1,8 включает 15...16,7% никеля и кобальта, 1,6...2% свинца, 51...55% меди, остальное – цинк.

В зависимости от основного легирующего компонента различают алюминиевые, кремнистые, марганцевые, никелевые, оловянные, свинцовые и другие латуни.

Алюминиевым латуням свойственны повышенные механические характеристики и коррозионная стойкость. В деформируемых латунях содержится до 4% алюминия, в литейных – до 7%. Характерные представители алюминиевых латуней: ЛА 85-0,5, ЛА 77-2 и др..

Лекция 11 Цветные металлы и сплавы

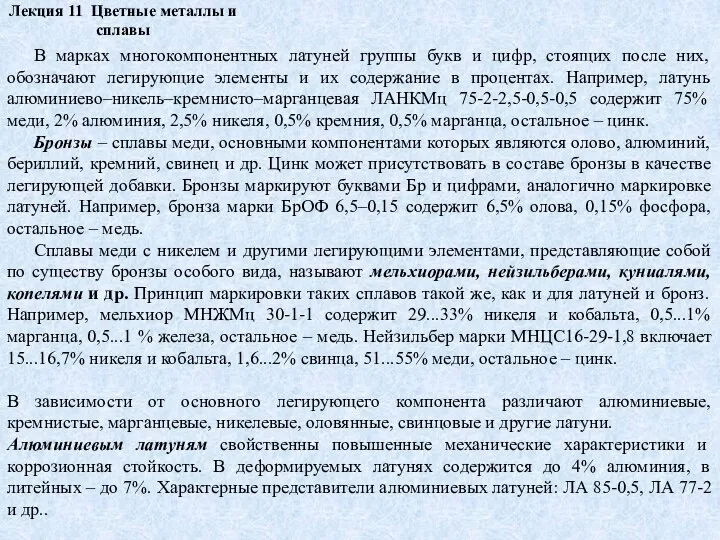

Никелевые латуни наиболее стойки к растворению

Лекция 11 Цветные металлы и сплавы

Никелевые латуни наиболее стойки к растворению

Оловянные латуни, обладающие повышенной коррозионной стойкостью в морской и пресной воде, широко применяют в судостроении. Эти латуни хорошо обрабатываются, имеют повышенные антифрикционные характеристики. Типичные представители оловянных латуней – ЛО 90-1, ЛО 70-1, ЛО 62-1.

Свинцовым латуням свойственны повышенные антифрикционность и обрабатываемость резанием. Свинец присутствует в них в виде самостоятельной фазы, практически не изменяющей структуры сплава. В машиностроении применяют свинцовые латуни марок ЛС 63-3, ЛС 74-3, ЛС 60-1 и другие.

Латуни перерабатывают в изделия обработкой давлением, резанием, литьем. Из латуней получают краны, вентили, задвижки, различные фитинги.

Лекция 11 Цветные металлы и сплавы

Бронзы в зависимости от содержания компонентов

Лекция 11 Цветные металлы и сплавы

Бронзы в зависимости от содержания компонентов

Оловянные бронзы обладают высокими антифрикционными свойствами, нечувствительны к перегреву, морозостойки, немагнитны. Главными недостатками оловянных бронз являются склонность к образованию пор в отливках (явление обратной ликвации), и поэтому невысокая герметичность отливок, а также недостаточная жидкотекучесть.

В зависимости от технологии переработки и областей применения различают деформируемые, литейные и специальные бронзы.

Деформируемые оловянные бронзы содержат до 8% олова. Их используют для изготовления пружин и упругодеформируемых деталей. Литейные бронзы содержат свыше 6% олова, обладают высокими антифрикционными свойствами и достаточной прочностью, они служат для изготовления деталей ответственных узлов трения.

Широкое применение в машиностроении получили специальные бронзы, в составе которых – алюминий, никель, кремний, железо, бериллий, хром, свинец и другие элементы. В ряде случаев название бронзы определяется основным легирующим компонентом.

Лекция 11 Цветные металлы и сплавы

АНТИФРИКЦИОННЫЕ СПЛАВЫ НА ОСНОВЕ ОЛОВА, СВИНЦА,

Лекция 11 Цветные металлы и сплавы

АНТИФРИКЦИОННЫЕ СПЛАВЫ НА ОСНОВЕ ОЛОВА, СВИНЦА,

Для изготовления деталей, эксплуатируемых в условиях трения скольжения, используют сплавы, характеризующиеся низким коэффициентом трения, прирабатываемостью, износостойкостью, малой склонностью к заеданию. Условия работы антифрикционных материалов предопределяют их структуру, в которой оптимально сочетаются пластичная основа и твердые включения легирующих компонентов. К группе антифрикционных материалов относят сплавы на основе олова, свинца, цинка.

Антифрикционные сплавы на основе олова или свинца называют баббитами по имени американского изобретателя И. Баббита (I. Babbitt).

В состав баббитов вводят легирующие элементы, придающие им специфические свойства: медь увеличивает твердость и ударную вязкость, никель – вязкость, твердость, износостойкость, кадмий – прочность и коррозионную стойкость, сурьма — прочность сплава.

Антифрикционные элементы подшипников скольжения изготовляют в виде биметаллических деталей (вкладышей) из баббитов. Для ускорения приработки на поверхность трения баббитового вкладыша наносят слой (0,007...0,05мм) сплава на оловянной или свинцовой основе. Работоспособность баббитовых подшипников зависит от температуры и толщины вкладыша. При снижении последней с 0,375 до 0,175мм технический ресурс (срок службы) подшипника увеличивается в 2 раза, а при толщине 0,075мм – в 4,6 раза. Повышение температуры в рабочей зоне свыше 700С вызывает резкое падение износостойкости баббитовых подшипников. Для изготовления малонагруженных подшипников скольжения, эксплуатируемых при скоростях скольжения до 3 м/с и удельных нагрузках до 20 МПа, используют антифрикционные цинковые сплавы.

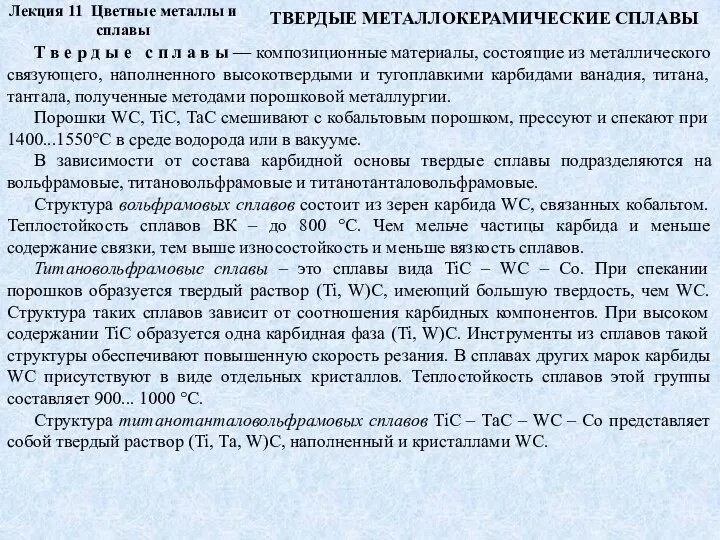

Лекция 11 Цветные металлы и сплавы

ТВЕРДЫЕ МЕТАЛЛОКЕРАМИЧЕСКИЕ СПЛАВЫ

Т в е р

Лекция 11 Цветные металлы и сплавы

ТВЕРДЫЕ МЕТАЛЛОКЕРАМИЧЕСКИЕ СПЛАВЫ

Т в е р

Порошки WC, TiC, ТаС смешивают с кобальтовым порошком, прессуют и спекают при 1400...1550°С в среде водорода или в вакууме.

В зависимости от состава карбидной основы твердые сплавы подразделяются на вольфрамовые, титановольфрамовые и титанотанталовольфрамовые.

Структура вольфрамовых сплавов состоит из зерен карбида WC, связанных кобальтом. Теплостойкость сплавов ВК – до 800 °С. Чем мельче частицы карбида и меньше содержание связки, тем выше износостойкость и меньше вязкость сплавов.

Титановольфрамовые сплавы – это сплавы вида TiC – WC – Со. При спекании порошков образуется твердый раствор (Ti, W)C, имеющий большую твердость, чем WC. Структура таких сплавов зависит от соотношения карбидных компонентов. При высоком содержании TiC образуется одна карбидная фаза (Ti, W)C. Инструменты из сплавов такой структуры обеспечивают повышенную скорость резания. В сплавах других марок карбиды WC присутствуют в виде отдельных кристаллов. Теплостойкость сплавов этой группы составляет 900... 1000 °С.

Структура титанотанталовольфрамовых сплавов TiC – ТаС – WC – Со представляет собой твердый раствор (Ti, Та, W)C, наполненный и кристаллами WC.

Лекция 11 Цветные металлы и сплавы

Твердые сплавы маркируют буквами и цифрами:

Лекция 11 Цветные металлы и сплавы

Твердые сплавы маркируют буквами и цифрами:

Твердые сплавы в виде пластин крепят на режущем инструменте механическим способом или с помощью припоя. Инструменты с твердосплавными пластинами применяют при наиболее тяжелых условиях резания с максимальными скоростями.

Architektura. Systemów Komputerowych (wykład 1)

Architektura. Systemów Komputerowych (wykład 1) Автоматизированная система управления наружным освещением (АСУНО)

Автоматизированная система управления наружным освещением (АСУНО) Собственный бизнес

Собственный бизнес Система автоматического регулирования температуры в помещении с помощью бойлера

Система автоматического регулирования температуры в помещении с помощью бойлера День знаний

День знаний Анализ разработки объекта ЮВ1(1) Северо-Варьеганского месторождения

Анализ разработки объекта ЮВ1(1) Северо-Варьеганского месторождения Искусственный интеллект в военном деле

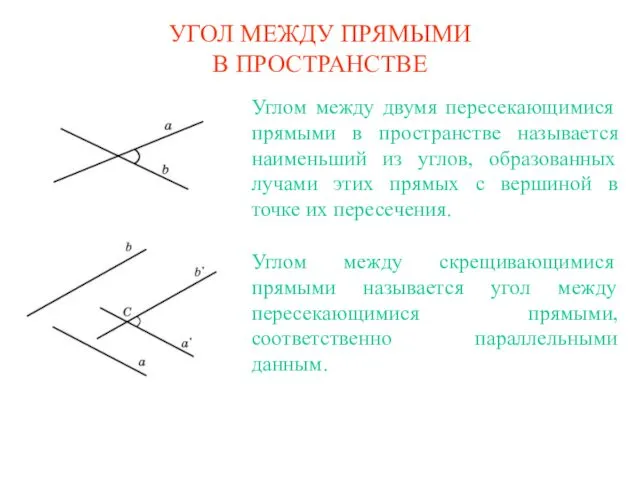

Искусственный интеллект в военном деле Угол между прямыми в пространстве

Угол между прямыми в пространстве Презентация обучающего занятия для родителей (коррекция звука С)

Презентация обучающего занятия для родителей (коррекция звука С) Конспект урока на тему Корбоновые кислоты

Конспект урока на тему Корбоновые кислоты Торцевание на пластилине

Торцевание на пластилине Биотопливо для энергетических целей. Геотермальная энергия. Энергия ветра. Энергетические ресурсы океана

Биотопливо для энергетических целей. Геотермальная энергия. Энергия ветра. Энергетические ресурсы океана Термодинамические свойства воды и водяного пара

Термодинамические свойства воды и водяного пара Архитектура, живопись и скульптура

Архитектура, живопись и скульптура Рыбы Тульской области

Рыбы Тульской области Обжим витой пары

Обжим витой пары Аномалии зубных рядов. Аномалии отдельных зубов

Аномалии зубных рядов. Аномалии отдельных зубов 20230918_priemy_mnemotehniki

20230918_priemy_mnemotehniki Развитие универмагов на розничном рынке. Зарубежная практика

Развитие универмагов на розничном рынке. Зарубежная практика Россия в Первой мировой войне

Россия в Первой мировой войне Географический КВН

Географический КВН Кодирование информации с помощью знаковых систем. Знаки: форма и значение. Знаковые системы

Кодирование информации с помощью знаковых систем. Знаки: форма и значение. Знаковые системы Трейл-ориентирование. Пособие для чайников

Трейл-ориентирование. Пособие для чайников Пости централізації, кросовий монтаж і технічне обслуговування станційних пристроїв

Пости централізації, кросовий монтаж і технічне обслуговування станційних пристроїв Что такое кризис и как помочь своему ребёнку справиться с кризисной ситуацией. ( для родителей подростков).

Что такое кризис и как помочь своему ребёнку справиться с кризисной ситуацией. ( для родителей подростков). Уравнение окружности

Уравнение окружности Робототехника. Начало. Лекция №1

Робототехника. Начало. Лекция №1 Święty Jan Apostoł

Święty Jan Apostoł