ВКР: Обеспечение качества детали Корпус на основе модернизации технологического процесса презентация

Содержание

- 2. Цель работы: Установление необходимости и целесообразности внедрения электроэрозионной обработки в технологический процесс изготовления детали «Корпус». Задачи:

- 3. Чертеж детали «Корпус» , лист 1 Масса 5,9 кг

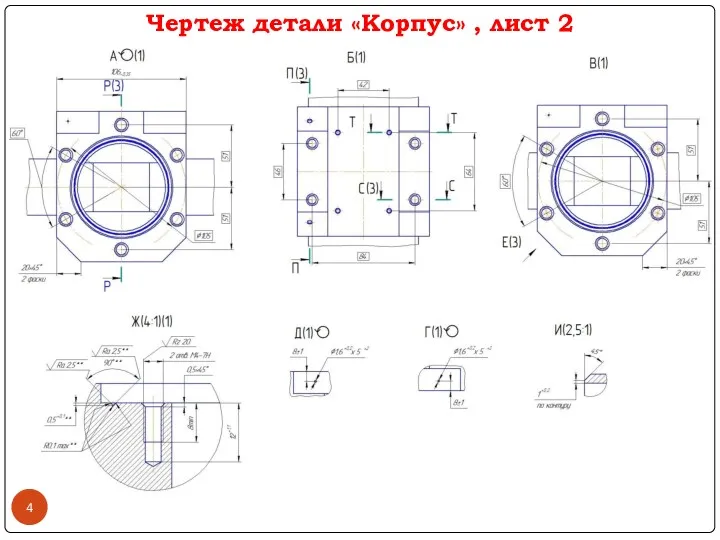

- 4. Чертеж детали «Корпус» , лист 2

- 5. Материал – Сталь 12Х18Н10Т-ВД ГОСТ 5632-2014 В % 1 . Маа детали 0,5 кг. Чертеж детали

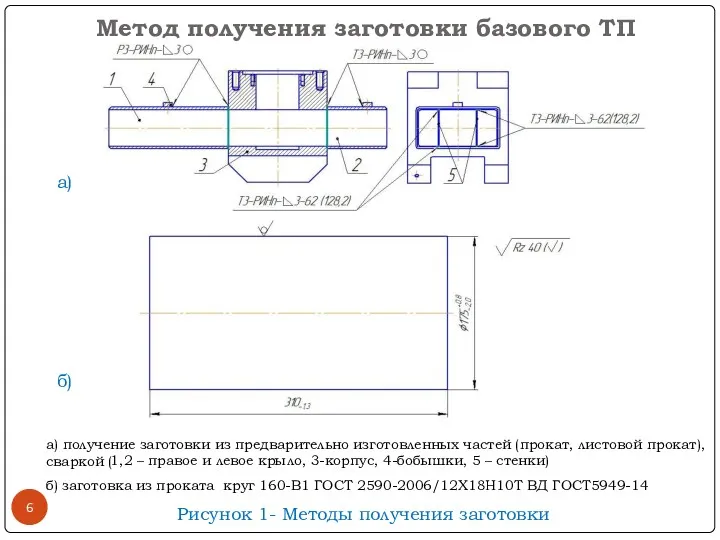

- 6. Метод получения заготовки базового ТП а) получение заготовки из предварительно изготовленных частей (прокат, листовой прокат), сваркой

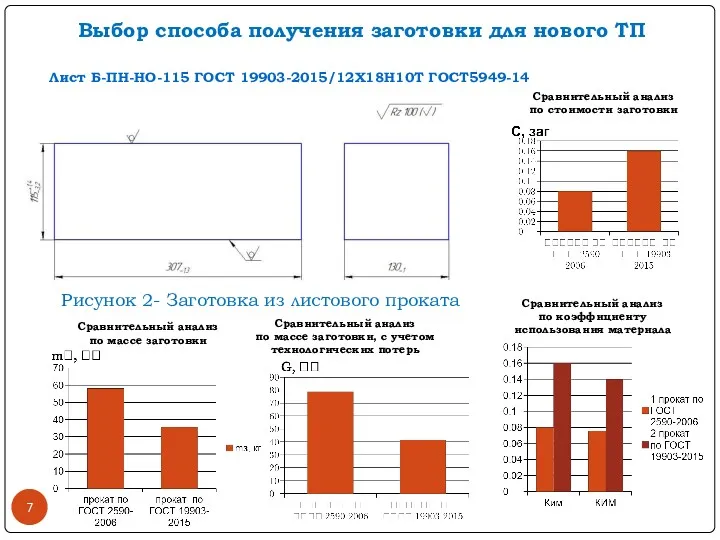

- 7. Выбор способа получения заготовки для нового ТП Лист Б-ПН-НО-115 ГОСТ 19903-2015/12Х18Н10Т ГОСТ5949-14 Рисунок 2- Заготовка из

- 8. Выбор и проектирование режущего инструмента Сверла Sandvik CoroDrill Delta Фрезы CoroMill Фрезы CoroMill Plura Метчики ручные

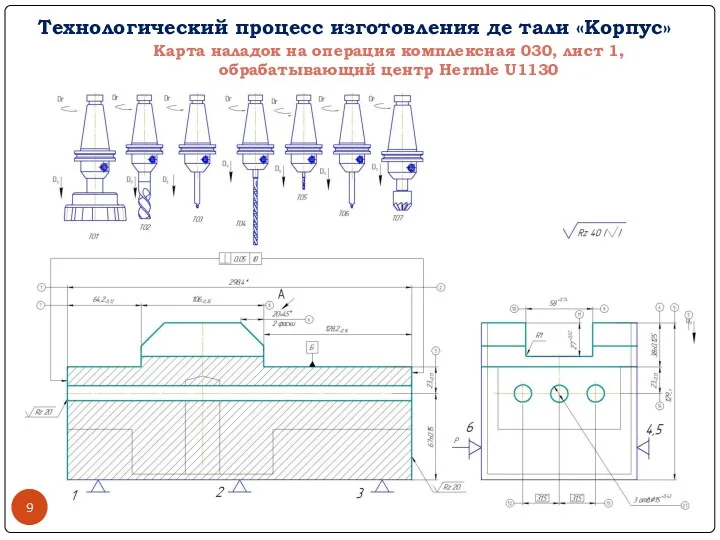

- 9. Технологический процесс изготовления де тали «Корпус» Карта наладок на операция комплексная 030, лист 1, обрабатывающий центр

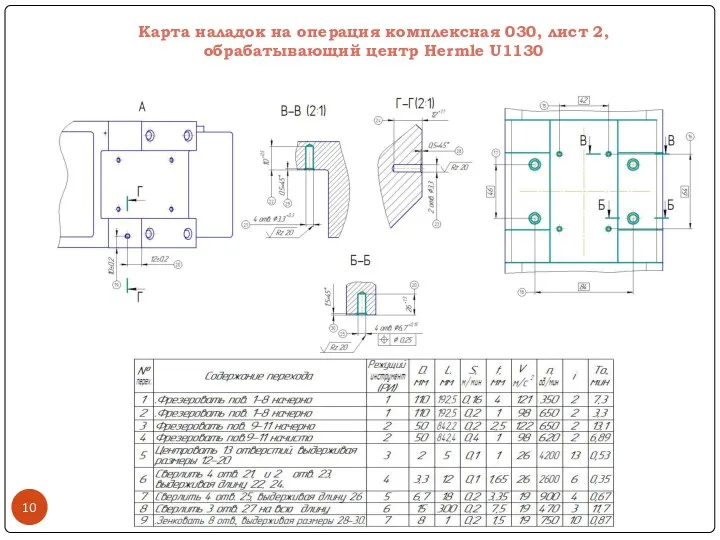

- 10. Карта наладок на операция комплексная 030, лист 2, обрабатывающий центр Hermle U1130

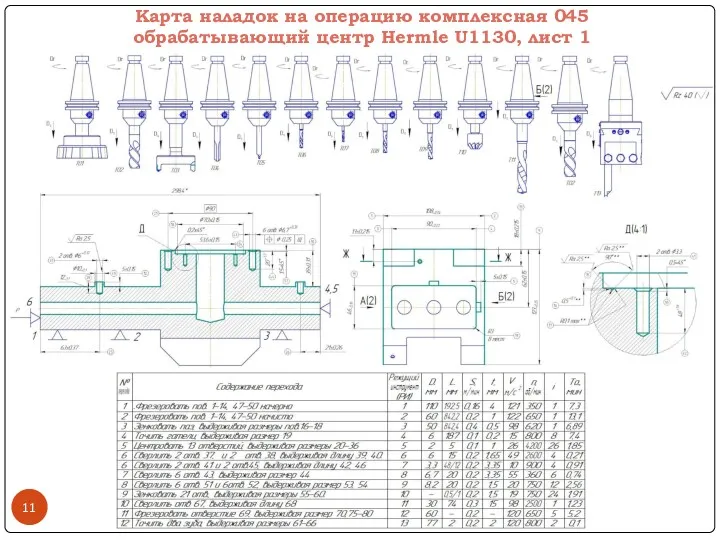

- 11. Карта наладок на операцию комплексная 045 обрабатывающий центр Hermle U1130, лист 1

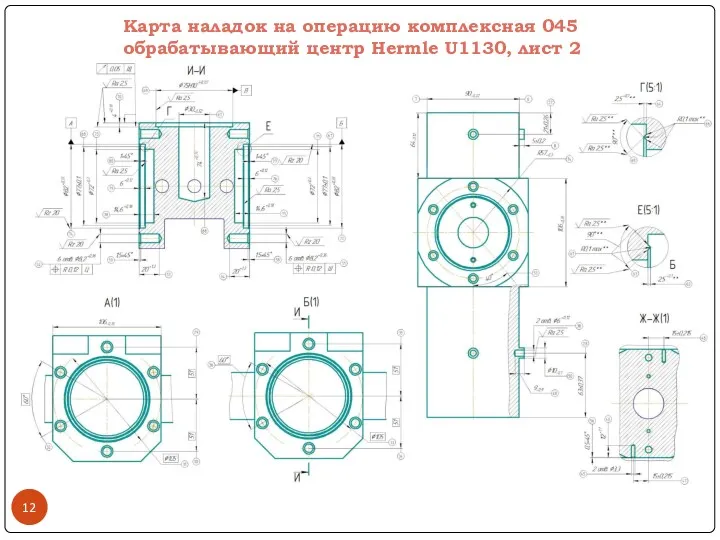

- 12. Карта наладок на операцию комплексная 045 обрабатывающий центр Hermle U1130, лист 2

- 13. Карта наладок на операцию профильно-вырезную 060 электро-эрозионный станок Sodick AQ600L

- 14. Карта наладок на операцию профильно-вырезную 075 электро-эрозионный станок Sodick K1CN

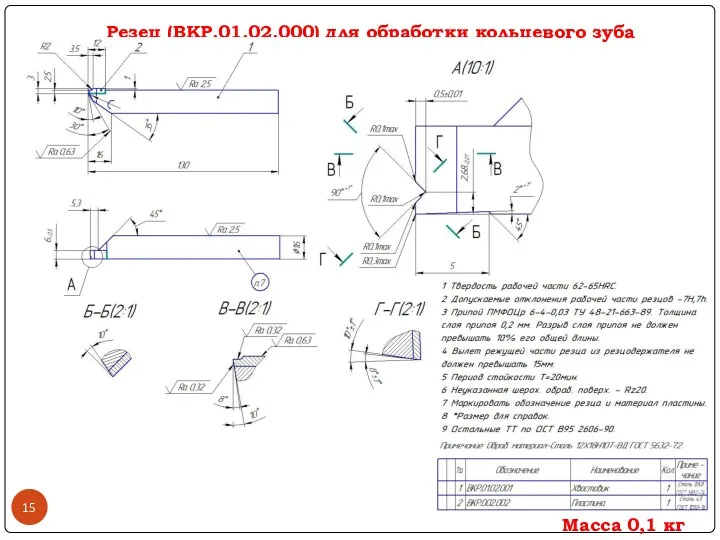

- 15. Резец (ВКР.01.02.000) для обработки кольцевого зуба Масса 0,1 кг

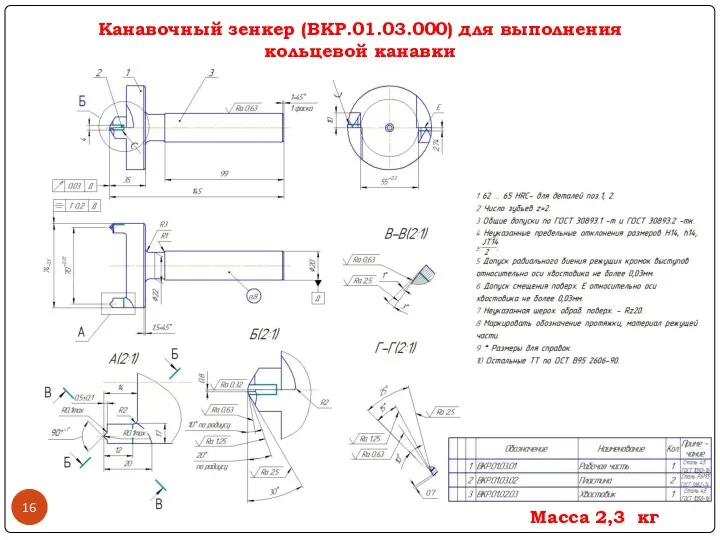

- 16. Канавочный зенкер (ВКР.01.03.000) для выполнения кольцевой канавки Масса 2,3 кг

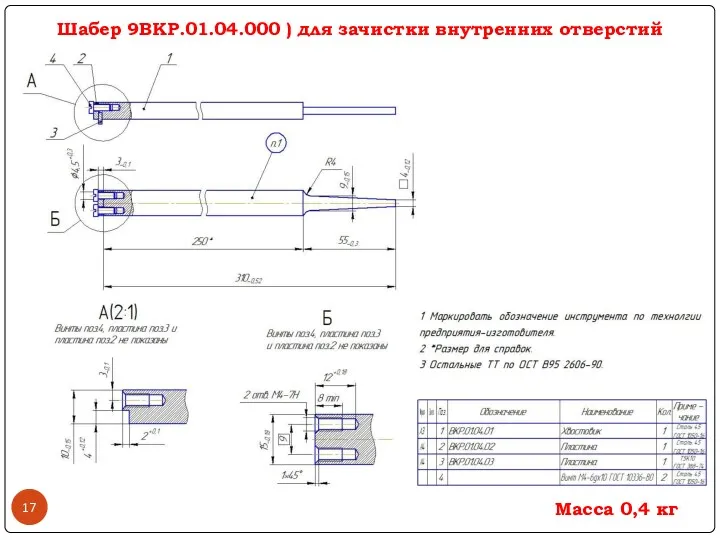

- 17. Шабер 9ВКР.01.04.000 ) для зачистки внутренних отверстий Масса 0,4 кг

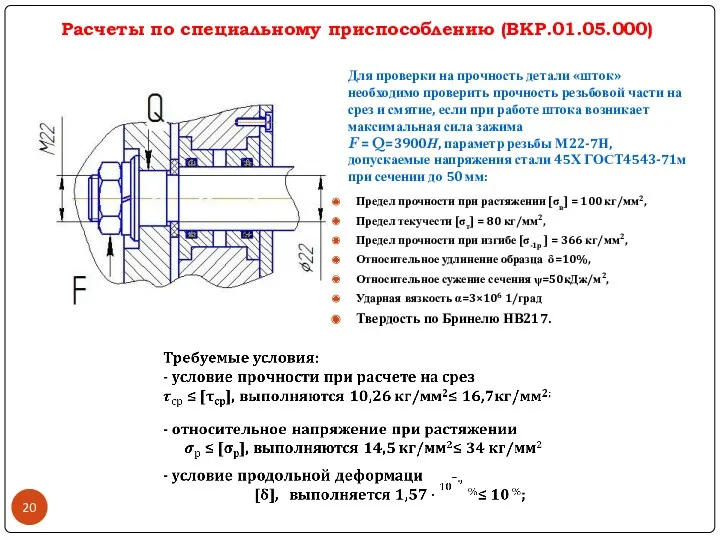

- 18. Специальное приспособление (ВКР.01.05.000) для крепления детали "Корпус" на комплексной операции 025

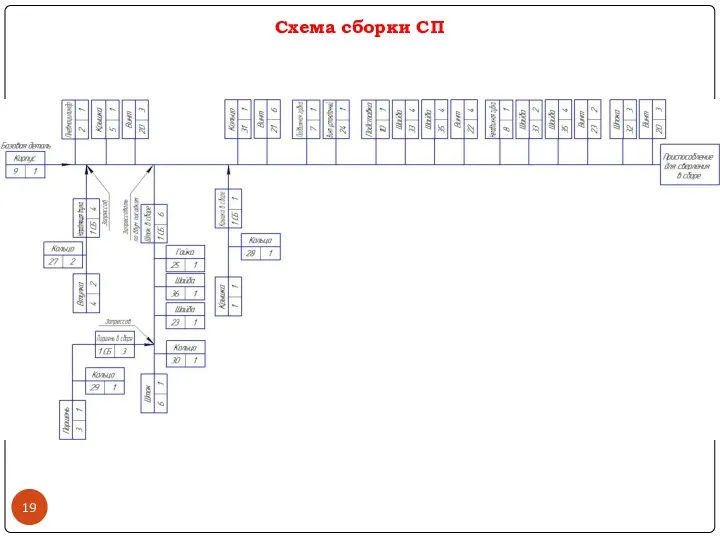

- 19. Схема сборки СП

- 20. Расчеты по специальному приспособлению (ВКР.01.05.000) Для проверки на прочность детали «шток» необходимо проверить прочность резьбовой части

- 21. Схема процесса электроэроззионной обработки сквозного отверстия

- 22. Схема процесса электроэроззионной обработки глухого отверстия

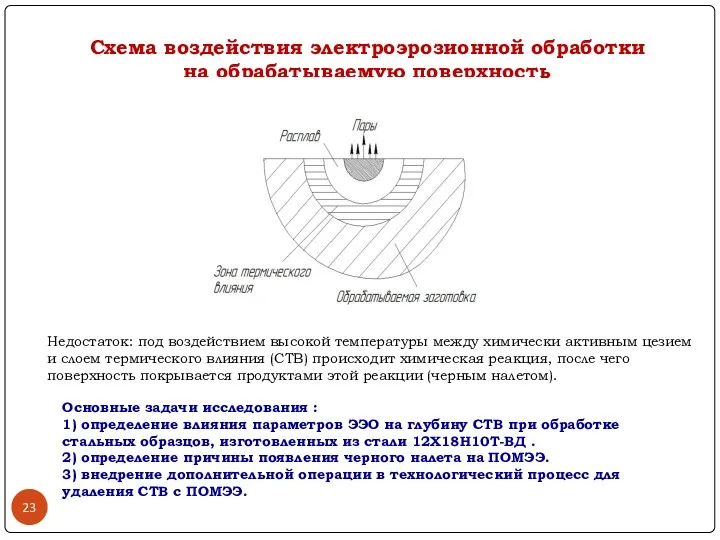

- 23. Схема воздействия электроэрозионной обработки на обрабатываемую поверхность Недостаток: под воздействием высокой температуры между химически активным цезием

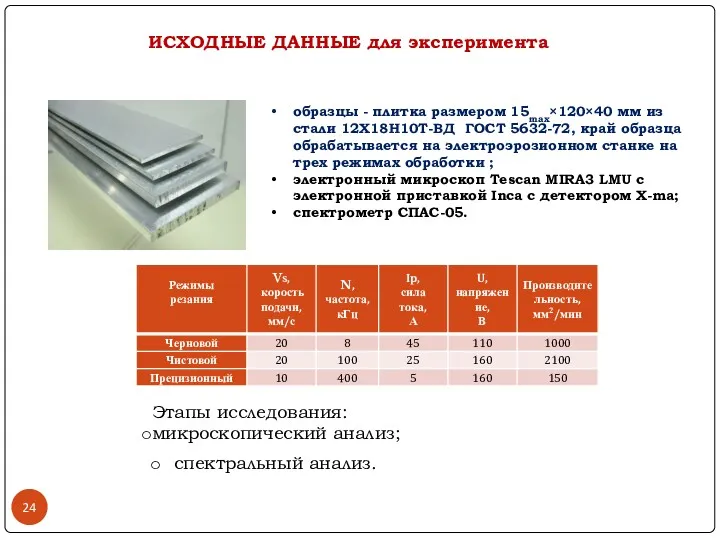

- 24. образцы - плитка размером 15max×120×40 мм из стали 12Х18Н10Т-ВД ГОСТ 5632-72, край образца обрабатывается на электроэрозионном

- 25. Первый этап Электронный микроскоп Теsсаn MIRA3 LMU с электронной приставкой Inca c детектором X-maх ускоряющее напряжение

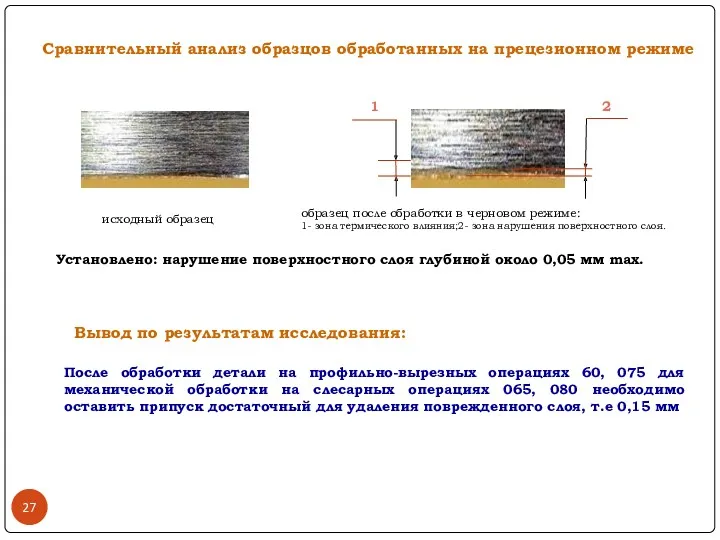

- 26. Сравнительный анализ образцов обработанных на черновом режиме исходный образец образец после обработки в черновом режиме: 1-

- 27. исходный образец 2 1 образец после обработки в черновом режиме: 1- зона термического влияния;2- зона нарушения

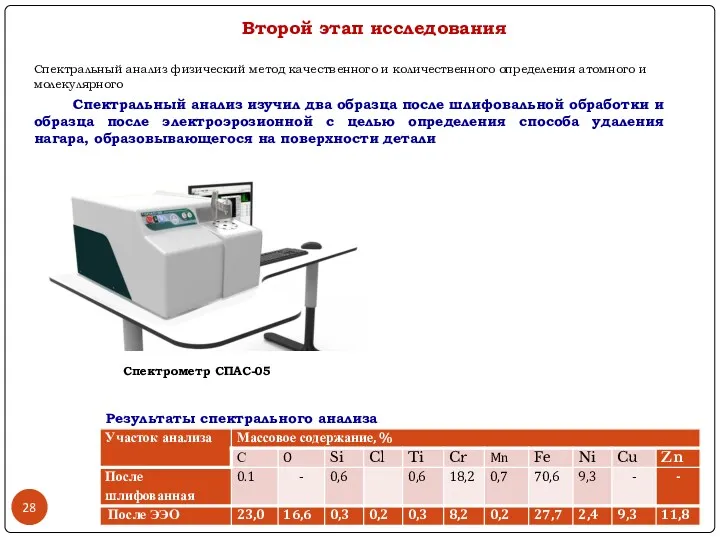

- 28. Второй этап исследования Спектральный анализ физический метод качественного и количественного определения атомного и молекулярного Спектрометр СПАС-05

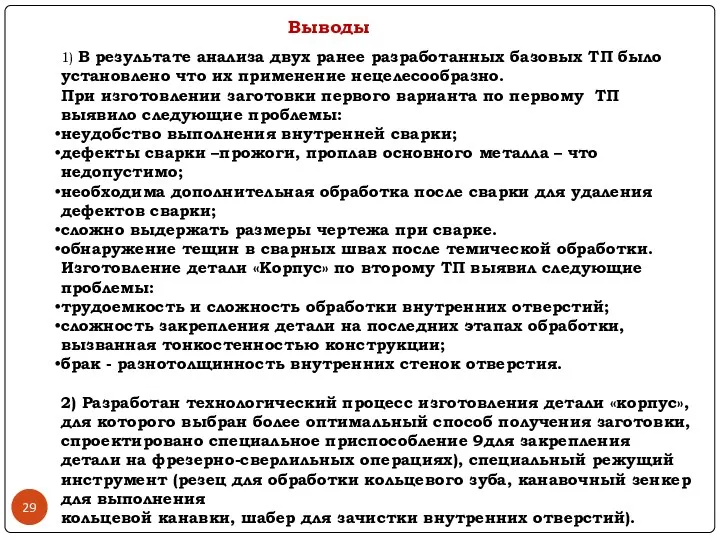

- 29. 1) В результате анализа двух ранее разработанных базовых ТП было установлено что их применение нецелесообразно. При

- 31. Скачать презентацию

Агропромышленный комплекс республики Башкортостан

Агропромышленный комплекс республики Башкортостан Урал. Путешествие по России

Урал. Путешествие по России Текущие библиографические пособия по искусству

Текущие библиографические пособия по искусству Акустический каротаж

Акустический каротаж Фтор в профилактике кариеса. Роль и значение фторидов в профилактике кариеса. Механизм действия. (Лекция 10)

Фтор в профилактике кариеса. Роль и значение фторидов в профилактике кариеса. Механизм действия. (Лекция 10) Архитектура ПЭВМ

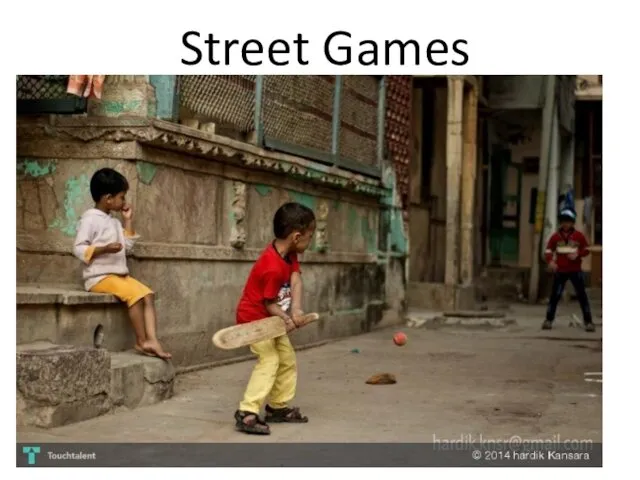

Архитектура ПЭВМ Street Games

Street Games Награды Великой Отечественной войны

Награды Великой Отечественной войны Вулканы

Вулканы Дәрігердің қоғамдағы алатын орны және жаупкершілігі

Дәрігердің қоғамдағы алатын орны және жаупкершілігі Илон Ривс. Основатель компаний SpaceX и X.com

Илон Ривс. Основатель компаний SpaceX и X.com Родительское собрание в 1 классе Кризис 7 лет.

Родительское собрание в 1 классе Кризис 7 лет. Металургiйний комплекс України

Металургiйний комплекс України Что такое культура?

Что такое культура? Игра Химические элементы (формулы и названия

Игра Химические элементы (формулы и названия Технологическая документация. Технологические карты изготовления деталей из древесины

Технологическая документация. Технологические карты изготовления деталей из древесины Генераторы сигналов

Генераторы сигналов кубанское - значит отличное! внеклассное мероприятие

кубанское - значит отличное! внеклассное мероприятие Методика подготовки к ГИА

Методика подготовки к ГИА Здоровьесбережение в школе.

Здоровьесбережение в школе. Презентация Забота о природе

Презентация Забота о природе Бог не з жертвою, а з тим, хто смиренний і тремтить перед його словом

Бог не з жертвою, а з тим, хто смиренний і тремтить перед його словом Пролактин-ассоциированные заболевания, диагностика, лечение

Пролактин-ассоциированные заболевания, диагностика, лечение Past Simple — прошедшее простое время

Past Simple — прошедшее простое время Требования к оформлению тезисов

Требования к оформлению тезисов Жидкое биотопливо. Проблемы и перспективы

Жидкое биотопливо. Проблемы и перспективы Физиологические механизмы регуляции веса тела

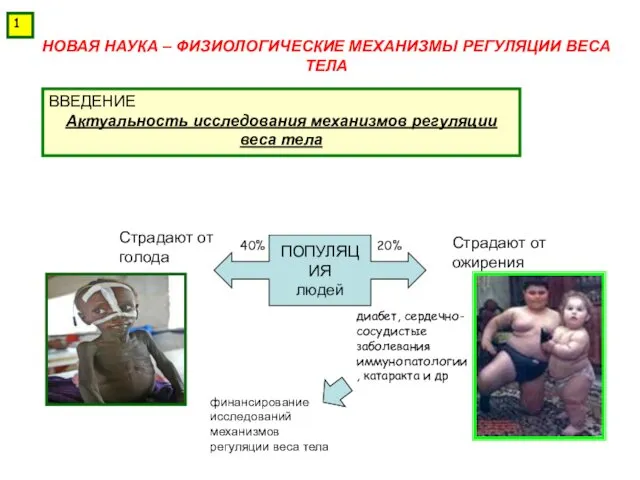

Физиологические механизмы регуляции веса тела Коридор. 2 этаж

Коридор. 2 этаж