Содержание

- 2. . Классификация способов восстановления лазерный

- 3. Преимущества. Около 85% деталей при восстановлении имеют износ не более 0,3 мм. От 40 до 55%

- 4. Вопрос 1. Классификация способов восстановления пластической деформацией Процесс пластической деформации основан на пластичности и способности металлов

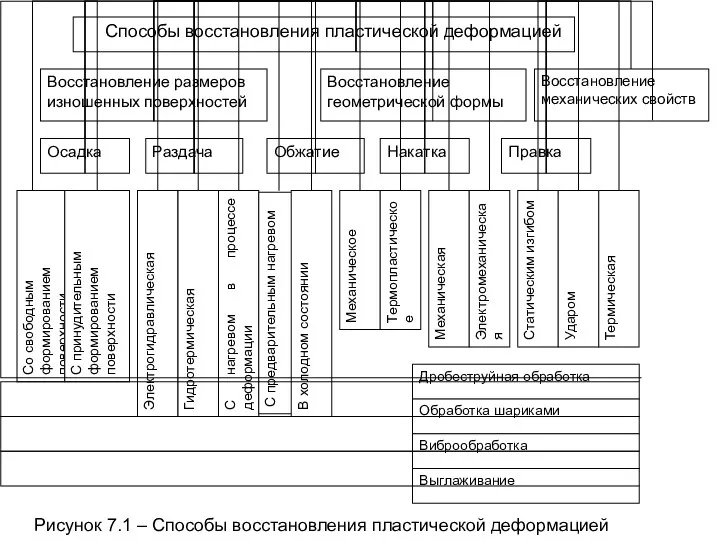

- 5. Рисунок 7.1 – Способы восстановления пластической деформацией

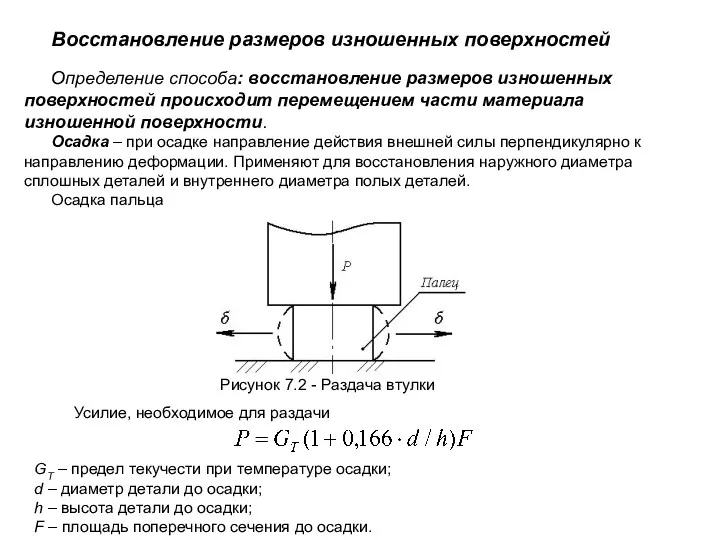

- 6. Восстановление размеров изношенных поверхностей Определение способа: восстановление размеров изношенных поверхностей происходит перемещением части материала изношенной поверхности.

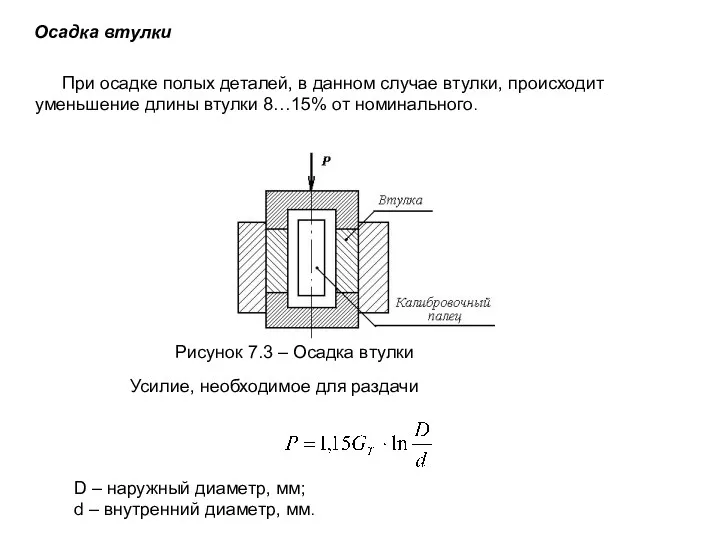

- 7. Осадка втулки При осадке полых деталей, в данном случае втулки, происходит уменьшение длины втулки 8…15% от

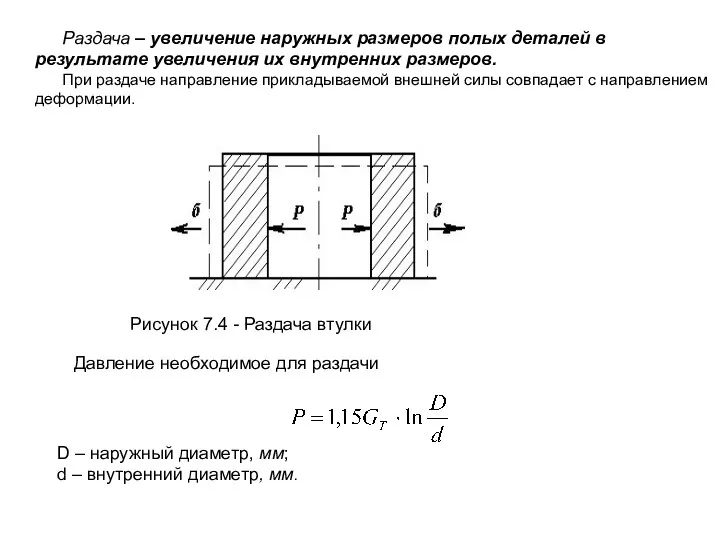

- 8. Раздача – увеличение наружных размеров полых деталей в результате увеличения их внутренних размеров. При раздаче направление

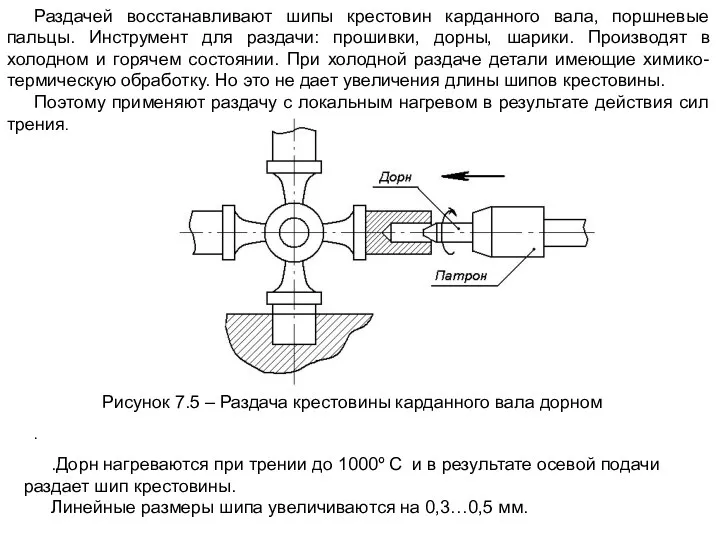

- 9. Раздачей восстанавливают шипы крестовин карданного вала, поршневые пальцы. Инструмент для раздачи: прошивки, дорны, шарики. Производят в

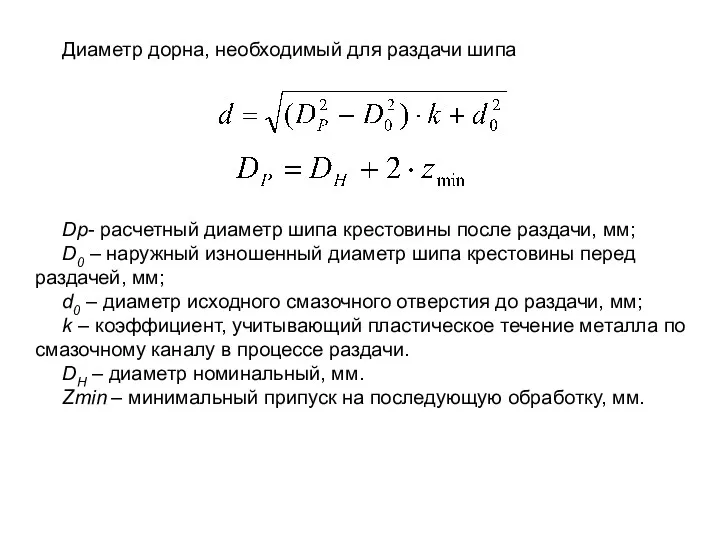

- 10. Диаметр дорна, необходимый для раздачи шипа Dр- расчетный диаметр шипа крестовины после раздачи, мм; D0 –

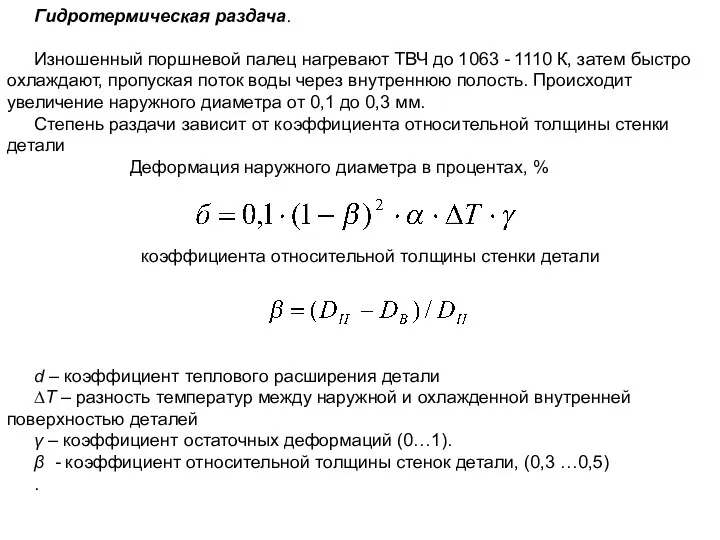

- 11. Гидротермическая раздача. Изношенный поршневой палец нагревают ТВЧ до 1063 - 1110 К, затем быстро охлаждают, пропуская

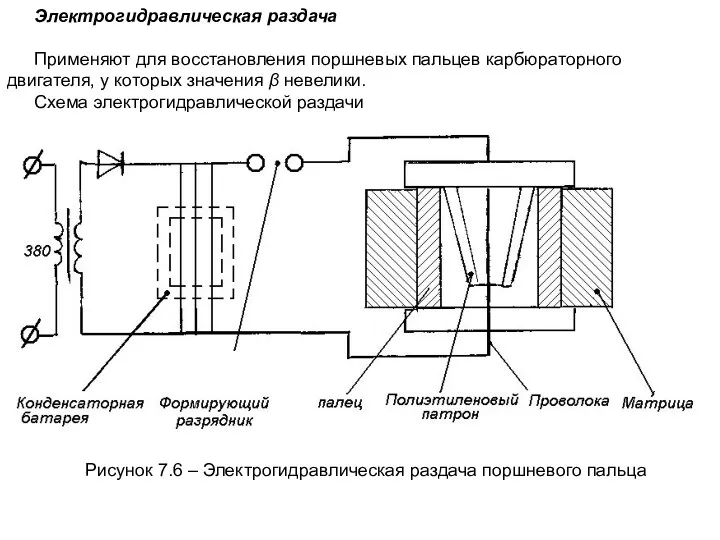

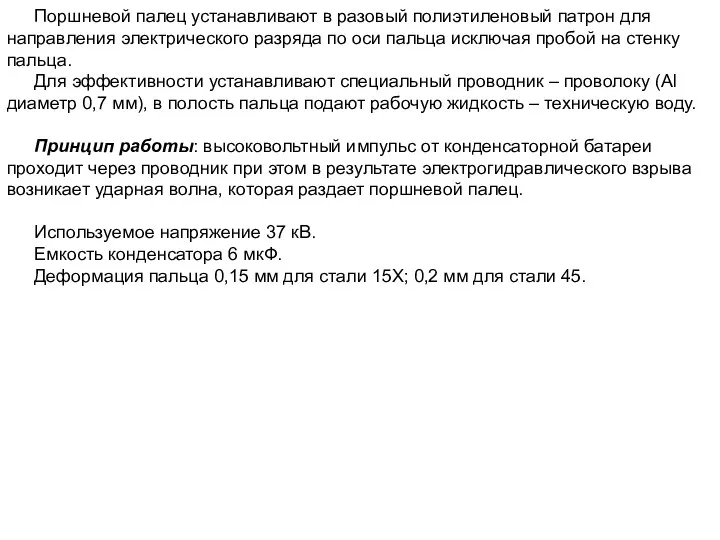

- 12. Электрогидравлическая раздача Применяют для восстановления поршневых пальцев карбюраторного двигателя, у которых значения β невелики. Схема электрогидравлической

- 13. Поршневой палец устанавливают в разовый полиэтиленовый патрон для направления электрического разряда по оси пальца исключая пробой

- 14. Обжатие. Обжатие применяют для восстановления внутренних размеров полых деталей в результате уменьшения наружных размеров. При обжатии

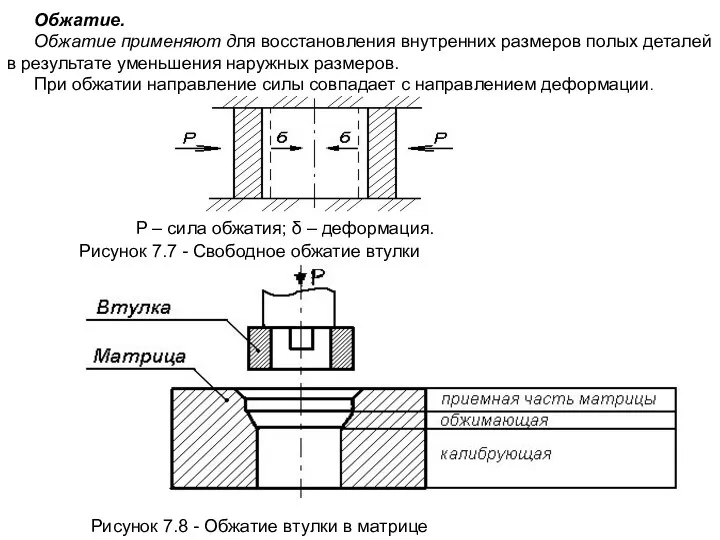

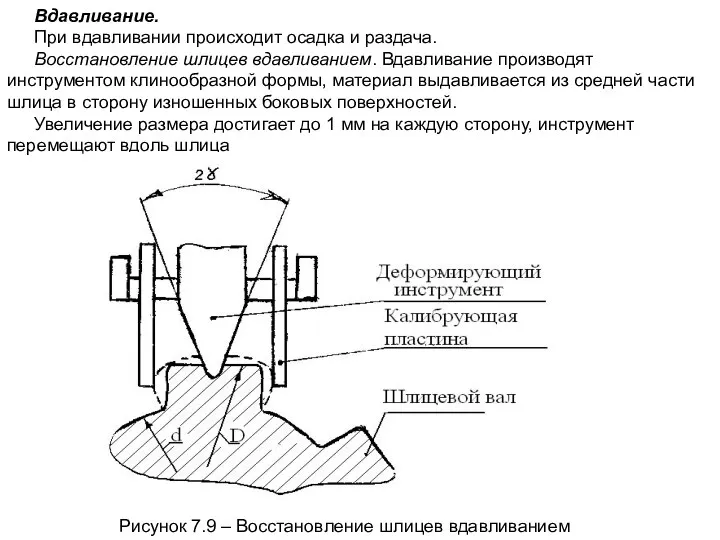

- 15. Вдавливание. При вдавливании происходит осадка и раздача. Восстановление шлицев вдавливанием. Вдавливание производят инструментом клинообразной формы, материал

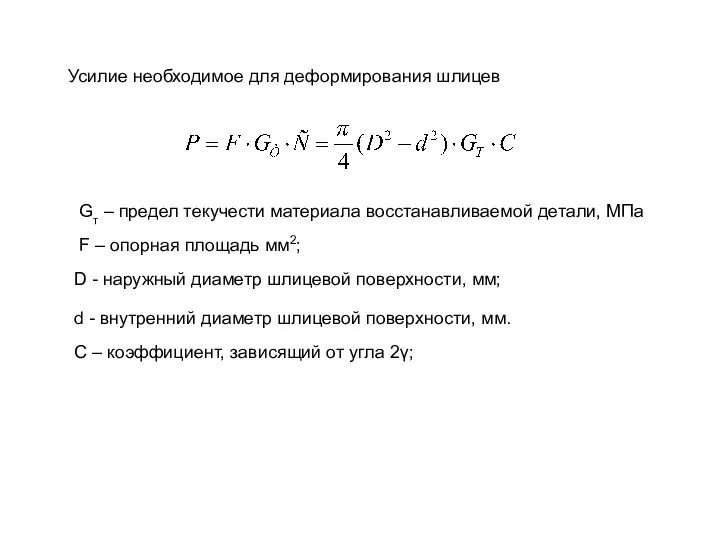

- 16. С – коэффициент, зависящий от угла 2γ; Усилие необходимое для деформирования шлицев F – опорная площадь

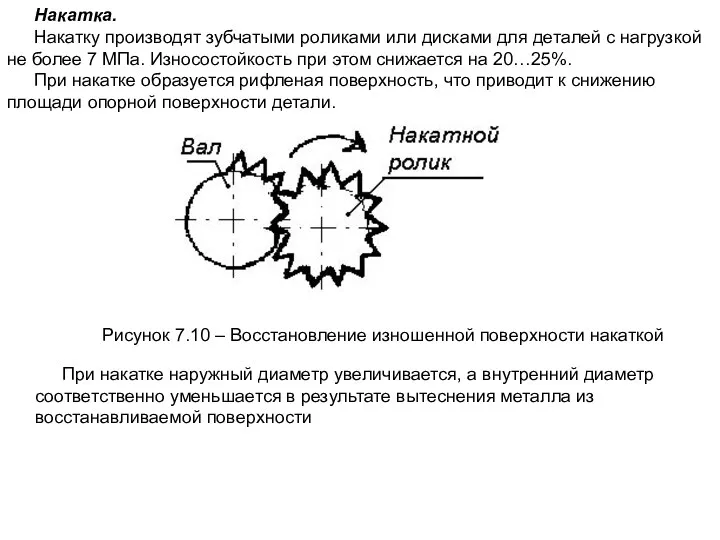

- 17. Накатка. Накатку производят зубчатыми роликами или дисками для деталей с нагрузкой не более 7 МПа. Износостойкость

- 18. Вопрос 3. Восстановление геометрической формы детали. Восстановление геометрических форм проводят правкой: - статическим изгибом; При статическом

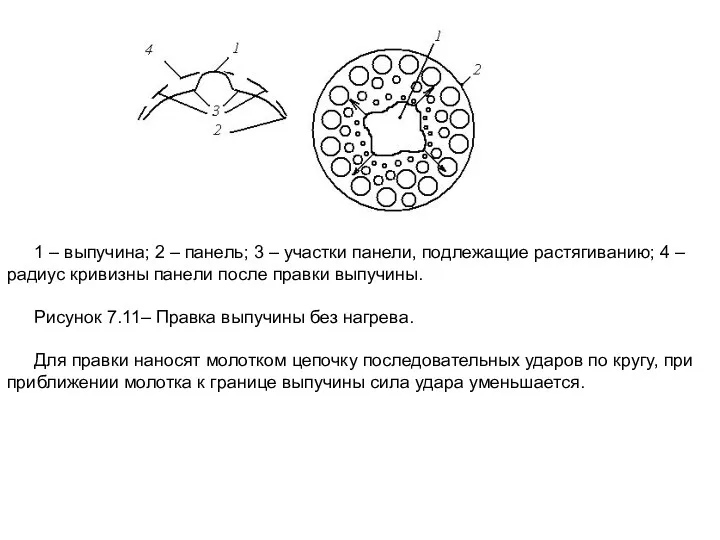

- 19. 1 – выпучина; 2 – панель; 3 – участки панели, подлежащие растягиванию; 4 – радиус кривизны

- 20. Правка вмятин. Пологие вмятины выправляют, не разбирая обивки кузова – через просверленное отверстие вводят крючок и

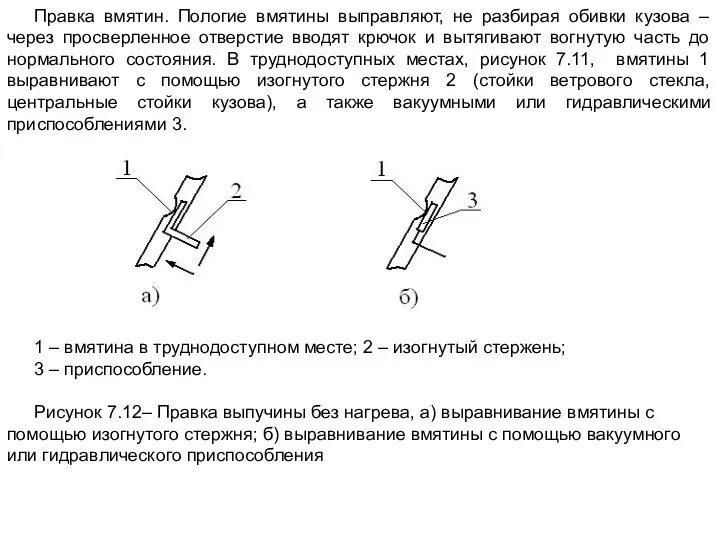

- 21. - термической правкой. При термической правке металл нагревают до 600…700º С в местах неровностей и при

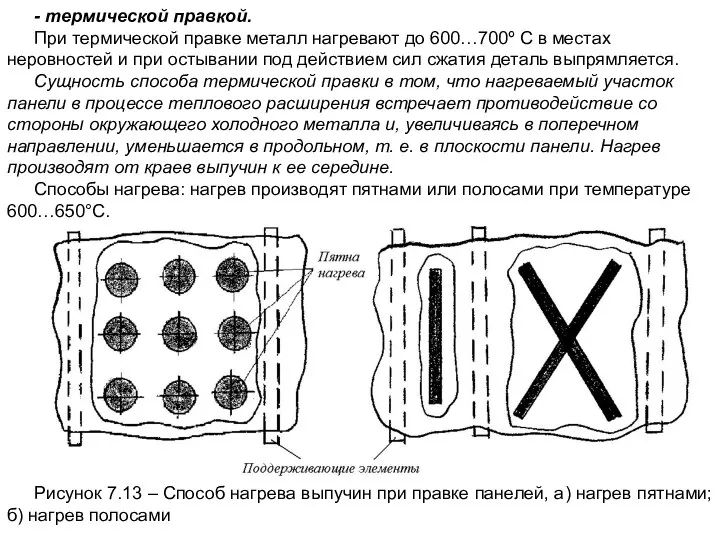

- 22. Последовательность нагрева: от наиболее жестких участков к менее жестким, расстояния между центрами пятен 70…80 мм. Правка

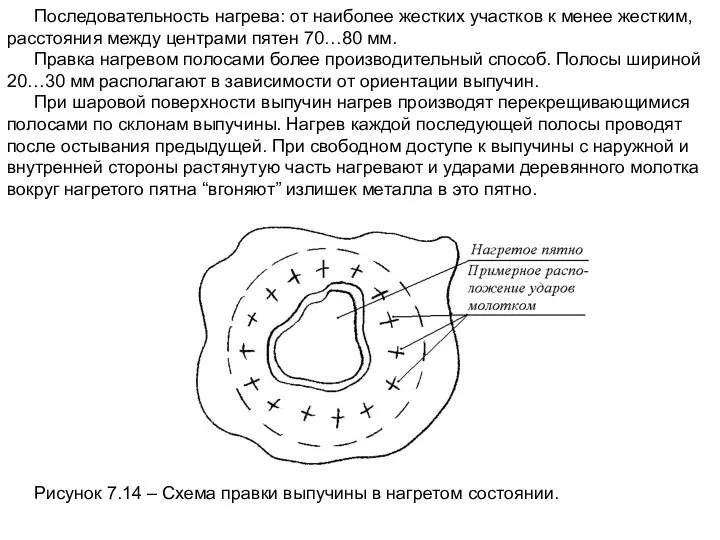

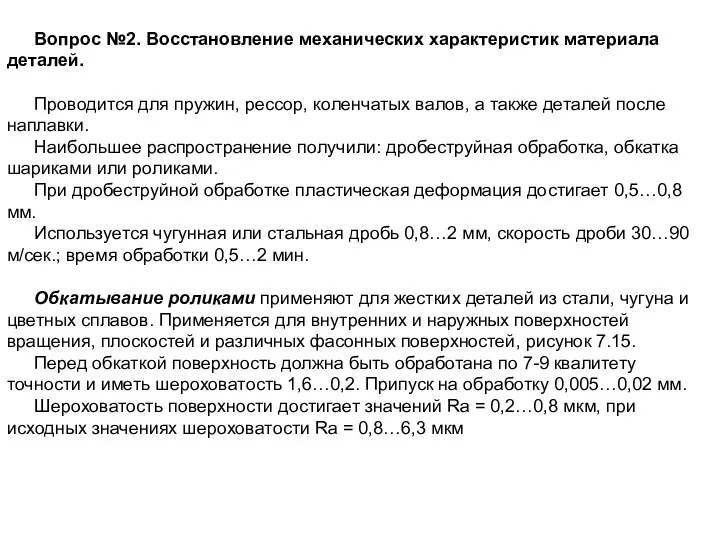

- 23. Вопрос №2. Восстановление механических характеристик материала деталей. Проводится для пружин, рессор, коленчатых валов, а также деталей

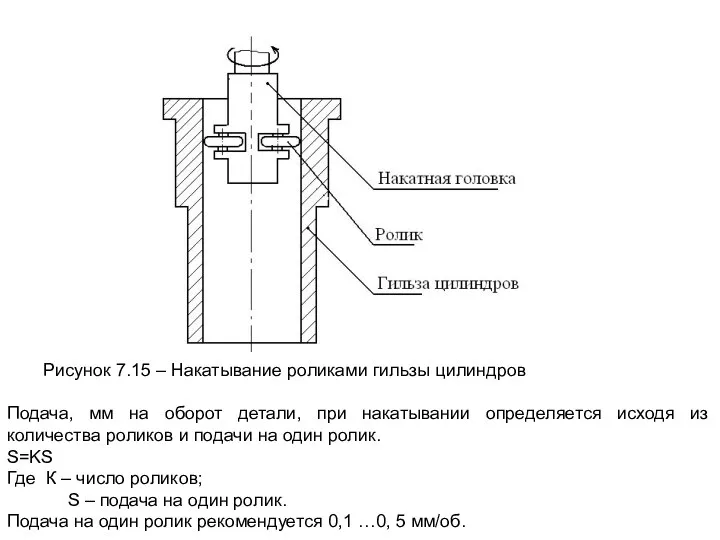

- 24. Рисунок 7.15 – Накатывание роликами гильзы цилиндров Подача, мм на оборот детали, при накатывании определяется исходя

- 26. Скачать презентацию

Семейство астровых (сложноцветных)

Семейство астровых (сложноцветных) Анализ оборотных средств организации и эффективности их использования ОАО Полоцк-Стекловолокно

Анализ оборотных средств организации и эффективности их использования ОАО Полоцк-Стекловолокно Хорошие зубы – залог здоровья!

Хорошие зубы – залог здоровья! Принципы оказания первой помощи

Принципы оказания первой помощи Экономический метод управления в компании Сладкая Слобода

Экономический метод управления в компании Сладкая Слобода Узнать лжеца по выражению лица

Узнать лжеца по выражению лица Earth Day Around The World

Earth Day Around The World Генеральны план. Остоженка ул.,вл.12,стр. 3-3а, ЦАО, Хамовники

Генеральны план. Остоженка ул.,вл.12,стр. 3-3а, ЦАО, Хамовники Мозаика из бумаги

Мозаика из бумаги Методическая разработка учебного занятия История информатики в лицах

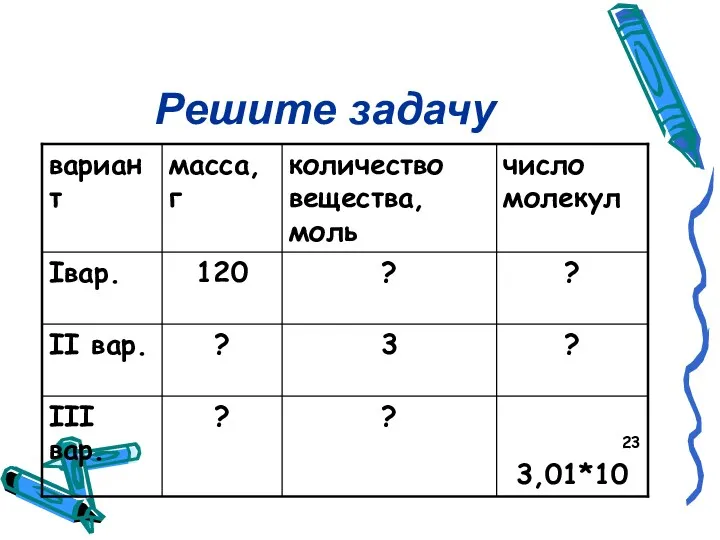

Методическая разработка учебного занятия История информатики в лицах Методическая разработка урока ВОДОРОД 8 класс

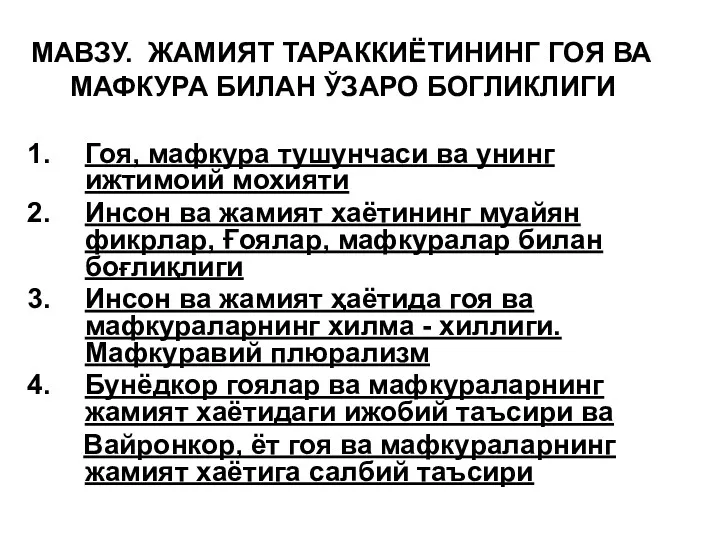

Методическая разработка урока ВОДОРОД 8 класс Мавзу. Жамият тараккиётининг гоя ва Мафкура Билан ўзаро богликлиги

Мавзу. Жамият тараккиётининг гоя ва Мафкура Билан ўзаро богликлиги Основы инженерного проектирования (ОИП). Лекция 1

Основы инженерного проектирования (ОИП). Лекция 1 презентация по географии к уроку Сельское хозяйство мира

презентация по географии к уроку Сельское хозяйство мира Презентация Ответственность родителей за воспитание и образование своих детей

Презентация Ответственность родителей за воспитание и образование своих детей Загальний план будови клітини

Загальний план будови клітини Противомикробные препараты и особенности применения для собак и кошек

Противомикробные препараты и особенности применения для собак и кошек Презентация аналитического отчёта Формирование творческой личности ребёнка средствами театрализованной деятельности.

Презентация аналитического отчёта Формирование творческой личности ребёнка средствами театрализованной деятельности. Десятичные дроби. Исторический материал

Десятичные дроби. Исторический материал Виды услуг, оказываемых предприятием общественного питания, и требования к ним

Виды услуг, оказываемых предприятием общественного питания, и требования к ним Контент-маркетинг как способ привлечения клиентов

Контент-маркетинг как способ привлечения клиентов Белки. Состав

Белки. Состав Инструкция: Как стать хорошим человеком

Инструкция: Как стать хорошим человеком Благородные газы

Благородные газы Презентация Малышки.

Презентация Малышки. Презентация к 90-летию первого скульптора Калмыкии Н.А.Санджиева

Презентация к 90-летию первого скульптора Калмыкии Н.А.Санджиева Права ребенка

Права ребенка iOS - бұл мобильді смартфондарға,планшеттерге қолданбалы ойнатқыштарға арналған операциялық жүйе

iOS - бұл мобильді смартфондарға,планшеттерге қолданбалы ойнатқыштарға арналған операциялық жүйе