Содержание

- 2. 1. Классификация способов сварки Различают три класса сварки в зависимости от используемой энергии. 1 класс. Термическая

- 3. 3 класс. Механический – используется механическая энергия и давление. 1) холодная сварка (это сварка давлением при

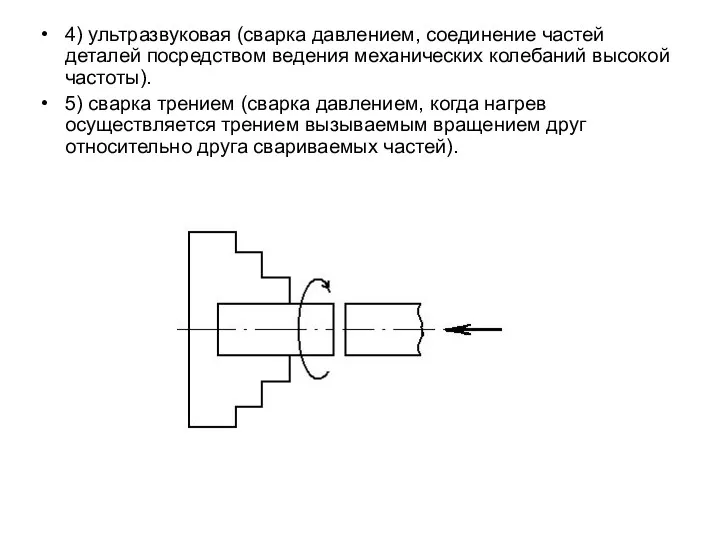

- 4. 4) ультразвуковая (сварка давлением, соединение частей деталей посредством ведения механических колебаний высокой частоты). 5) сварка трением

- 5. 2. Сварка и наплавка в среде активных газов 2.1 Электродуговая Источник тепла – сварочная дуга, устойчивый

- 6. При сварке переменным током полярность тока многократно изменяется, в результате тепло распределяется равномерно. Эта сварка более

- 7. Сварочные материалы: электродная проволока Св – 08ГС; углекислый газ СО2 в газообразном либо в твердом состоянии

- 8. Сварочные материалы: вольфрамовые электроды, присадочные материалы и газ аргон. Вольфрамовые электроды не должны касаться поверхности детали

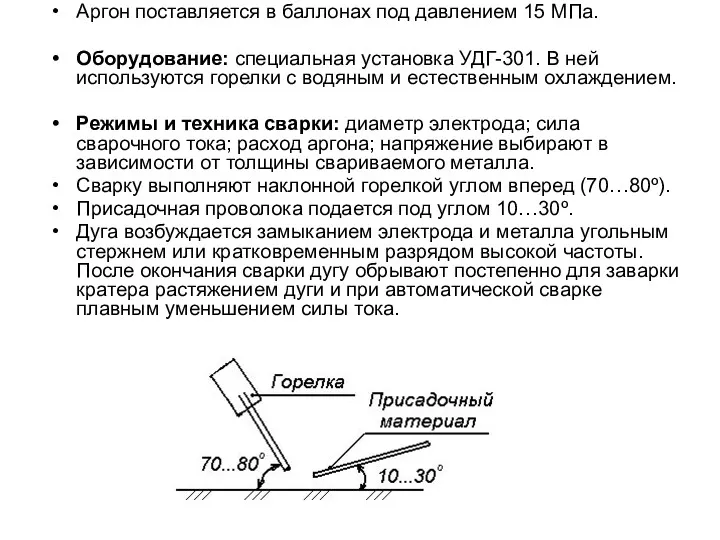

- 9. Аргон поставляется в баллонах под давлением 15 МПа. Оборудование: специальная установка УДГ-301. В ней используются горелки

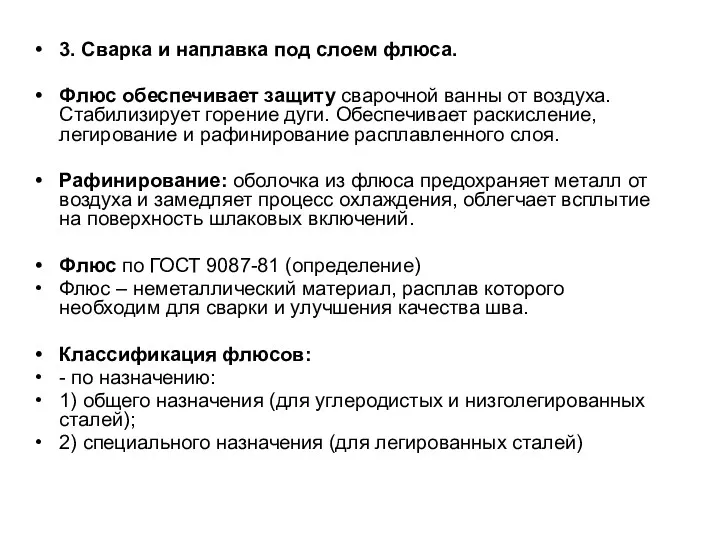

- 10. 3. Сварка и наплавка под слоем флюса. Флюс обеспечивает защиту сварочной ванны от воздуха. Стабилизирует горение

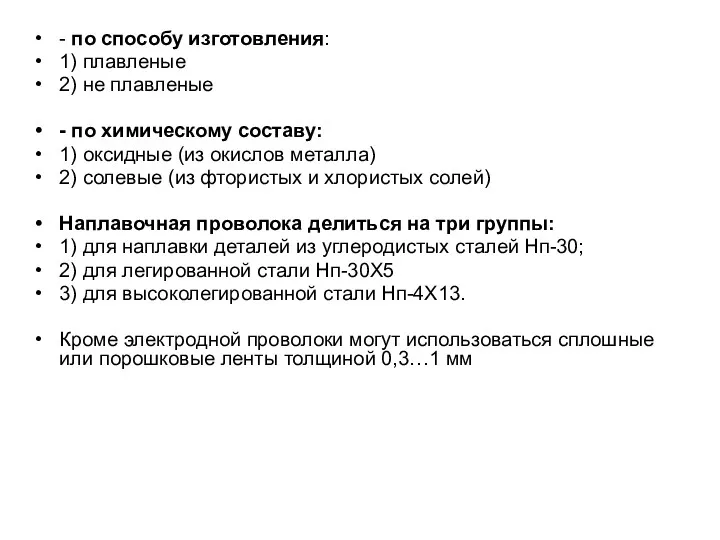

- 11. - по способу изготовления: 1) плавленые 2) не плавленые - по химическому составу: 1) оксидные (из

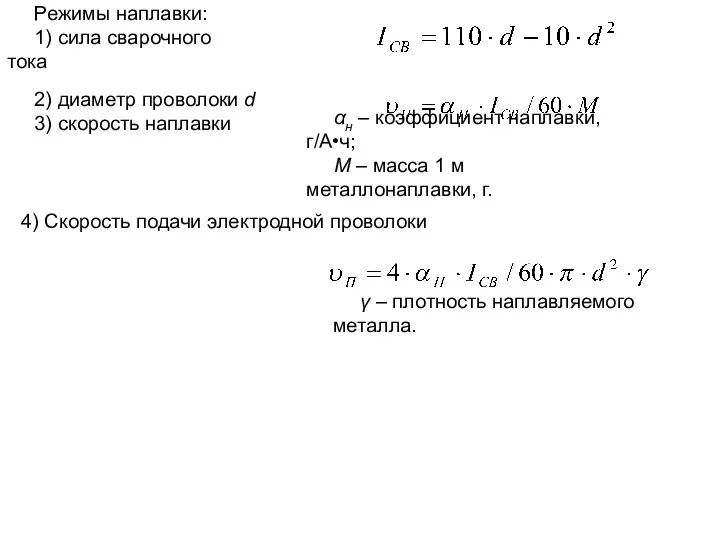

- 12. Режимы наплавки: 1) сила сварочного тока 2) диаметр проволоки d 3) скорость наплавки αн – коэффициент

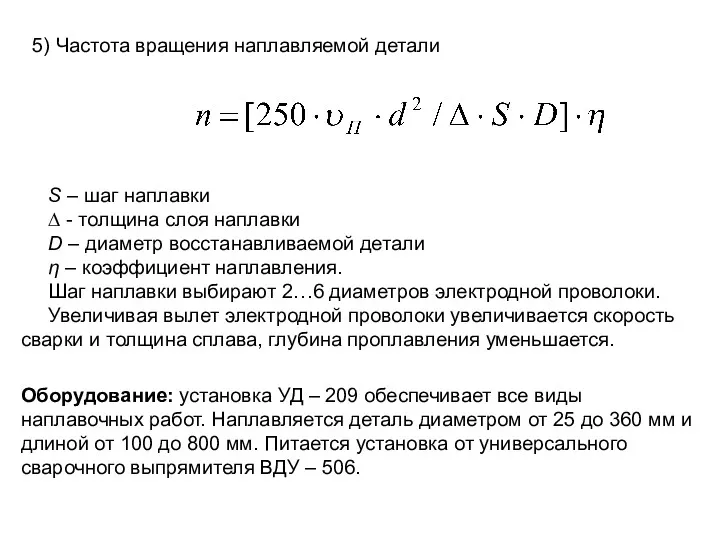

- 13. 5) Частота вращения наплавляемой детали S – шаг наплавки ∆ - толщина слоя наплавки D –

- 14. 4. Сварка чугунных изделий. Газовая наплавка. Чугун – трудносвариваемый материал. Причина – наличие большого количества свободного

- 15. Два способа сварки чугунных изделий. 1. Холодная сварка предусматривает сварку без подогрева детали, требуемая пластичность достигается

- 17. Скачать презентацию

Военная служба

Военная служба Stepan Tkachenko

Stepan Tkachenko Кто говорит, что на войне не страшно, тот ничего не знает о войне…

Кто говорит, что на войне не страшно, тот ничего не знает о войне… Внешнеэкономическая деятельность ОАО Станкостроительный завод им. Кирова

Внешнеэкономическая деятельность ОАО Станкостроительный завод им. Кирова Презентация Культура речи и средства эффективного общения

Презентация Культура речи и средства эффективного общения Гражданская оборона

Гражданская оборона Моделювання динамічних систем

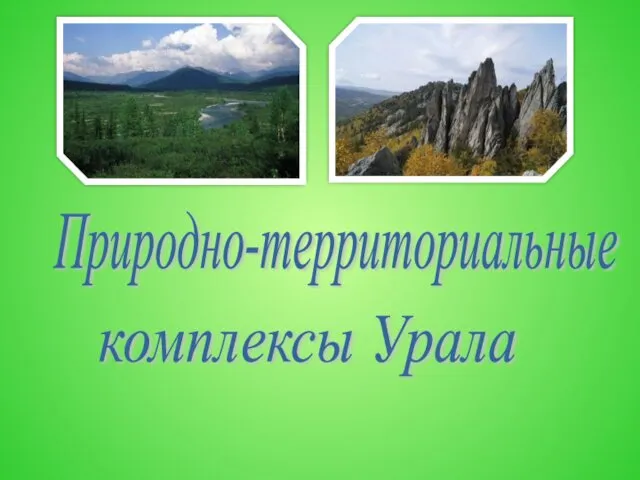

Моделювання динамічних систем Природно-территориальные комплексы Урала

Природно-территориальные комплексы Урала Структурное программирование: следование, ветвление, циклы

Структурное программирование: следование, ветвление, циклы Современные здоровьесберегающие технологии

Современные здоровьесберегающие технологии Нормативные документы, регламентирующие содержание общего среднего образования

Нормативные документы, регламентирующие содержание общего среднего образования Использование игровых упражнений и игр с детьми дошкольного возраста с тяжёлым нарушением речи, как профилактика дисграфии и дислексии.

Использование игровых упражнений и игр с детьми дошкольного возраста с тяжёлым нарушением речи, как профилактика дисграфии и дислексии. Презентация Тыва алфавит

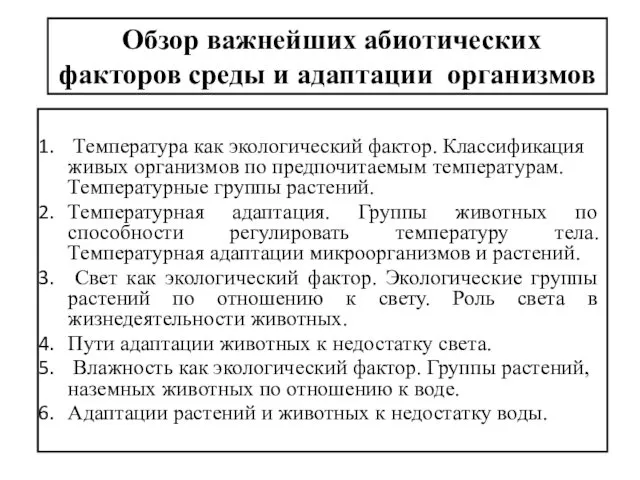

Презентация Тыва алфавит Обзор важнейших абиотических факторов среды и адаптации организмов

Обзор важнейших абиотических факторов среды и адаптации организмов Области применения ИКТ для развития дошкольников

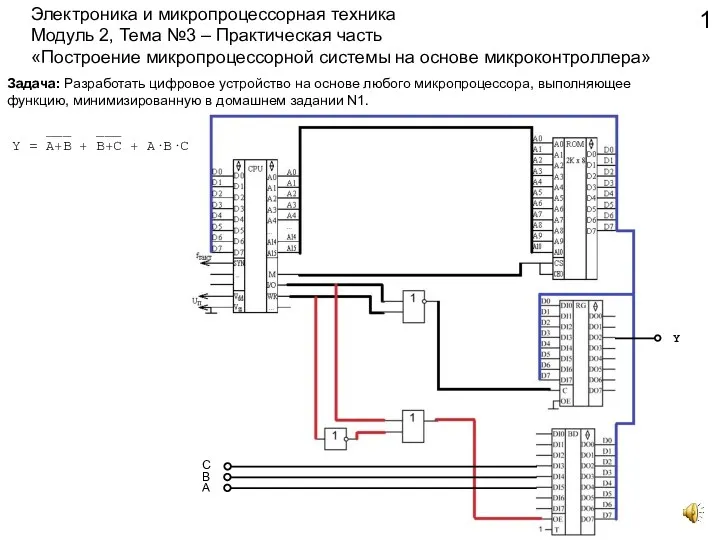

Области применения ИКТ для развития дошкольников Электроника и микропроцессорная техника

Электроника и микропроцессорная техника Пришла Коляда

Пришла Коляда Степень окисления. Бинарные соединения. Диск

Степень окисления. Бинарные соединения. Диск Религия. Понятие религии

Религия. Понятие религии Выступление на педагогическом совете Использвание ИКТ.

Выступление на педагогическом совете Использвание ИКТ. Соборы России

Соборы России Знаки химических элементов

Знаки химических элементов Звуко-буквенный анализ. Плакаты - 1б Диск

Звуко-буквенный анализ. Плакаты - 1б Диск Дозирующие устройства жидкости

Дозирующие устройства жидкости Открытое занятие по народоведению Чувашская Республика

Открытое занятие по народоведению Чувашская Республика Планировка дома

Планировка дома Smart irrigation system

Smart irrigation system Современные системы компьютерного моделирования. Лекция 9

Современные системы компьютерного моделирования. Лекция 9