Содержание

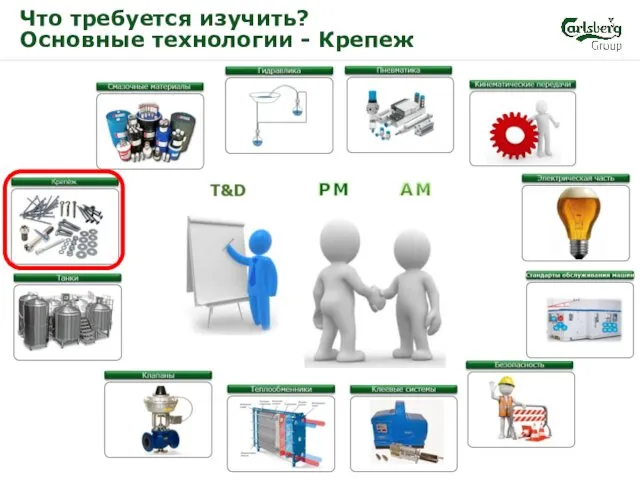

- 2. Что требуется изучить? Основные технологии - Крепеж

- 3. Цели тренинга Изучить виды крепежа Научиться читать маркировку на крепеже Научиться правильно применять крепеж Освоить методы

- 4. Содержание тренинга Безопасность Влияние на качество История резьбового крепежа Классификация резьбы Определение направления резьбы Зачем нужна

- 5. Содержание тренинга 16. О чем говорит маркировка крепежа 17. Классы прочности крепежа 18. Коррозия и почему

- 6. Безопасность Перед началом работы убедитесь, что инструмент исправен: отсутствуют трещины, надломы и прочее. Проверьте, целостность крепежа:

- 7. Влияние на качество Плохо или не до конца зафиксированный крепеж или использование неправильного типа крепежа может

- 8. История резьбового крепежа Резьбовой крепеж – один из старейших и, пожалуй, лучший способ разъемного соединения. Его

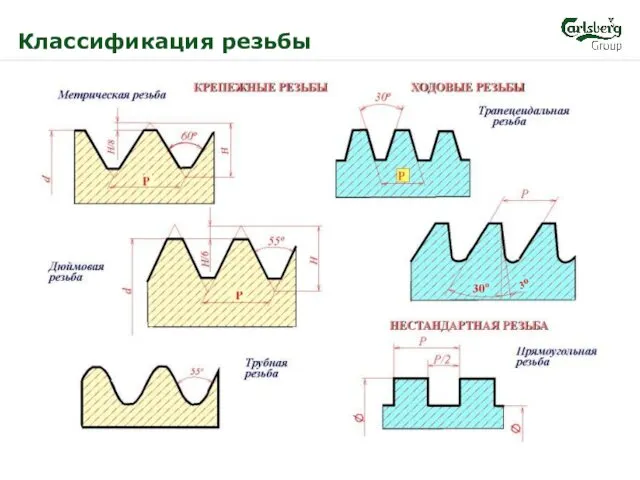

- 9. Классификация резьбы

- 10. Классификация резьбы Классификация резьбы осуществляется по многочисленным параметрам: профилю (круглый, упорный, прямоугольный и т.д.), нахождению на

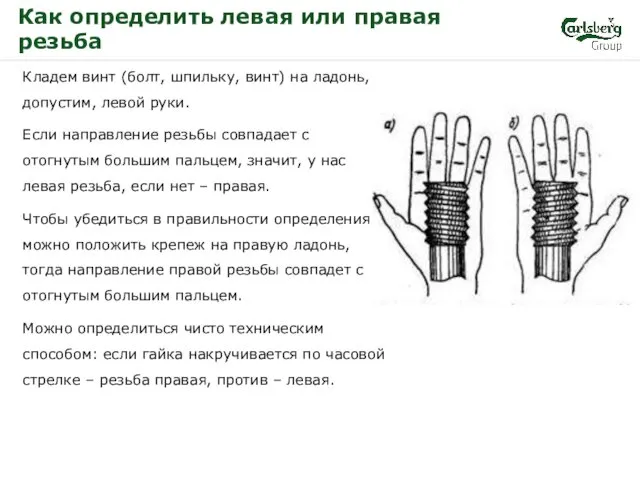

- 11. Кладем винт (болт, шпильку, винт) на ладонь, допустим, левой руки. Если направление резьбы совпадает с отогнутым

- 12. Основной вид крепежных изделий В данном материале будут рассмотрены основные виды крепежных изделий, различные классификации, ГОСТы,

- 13. Болты Болт - Крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой

- 14. Гайки Гайка - Крепежное изделие с резьбовым отверстием конструктивным элементом для передачи крутящего момента. Главным функциональным

- 15. Винты Винт - крепежное изделие для образования соединения или фиксации, выполненное в форме стержня с наружной

- 16. Шпильки Шпилька - Крепежное изделие в форме цилиндрического стержня с наружной резьбой на обоих концах или

- 17. Заклепки Заклепка - Крепежное изделие в форме гладкого цилиндрического стержня с головкой на одном конце, служащее

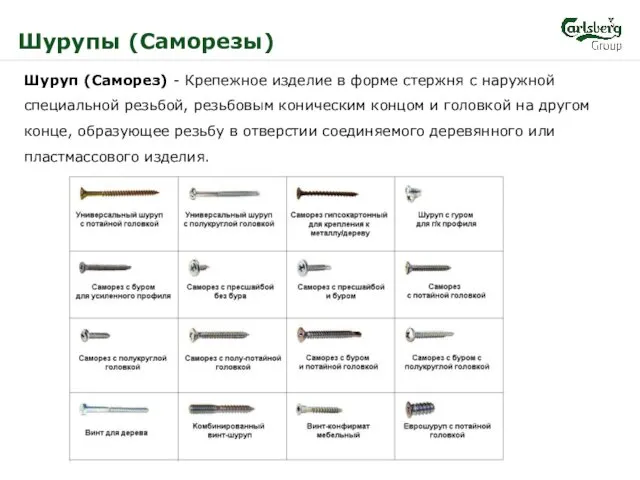

- 18. Шурупы (Саморезы) Шуруп (Саморез) - Крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим

- 19. Шайбы Шайба - Крепежное изделие с отверстием, подкладываемое под гайку или головку болта или винта для

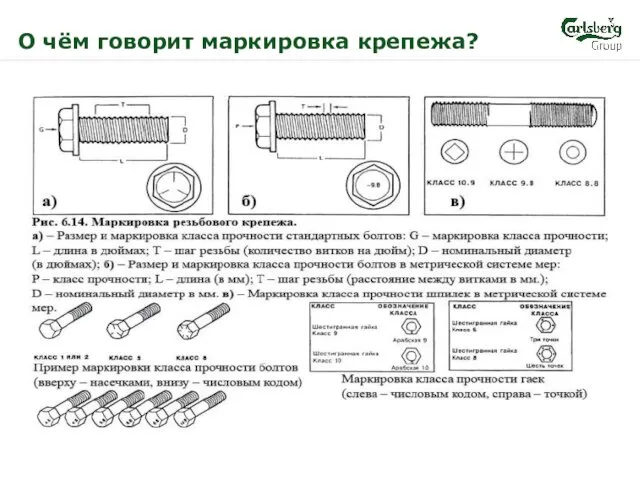

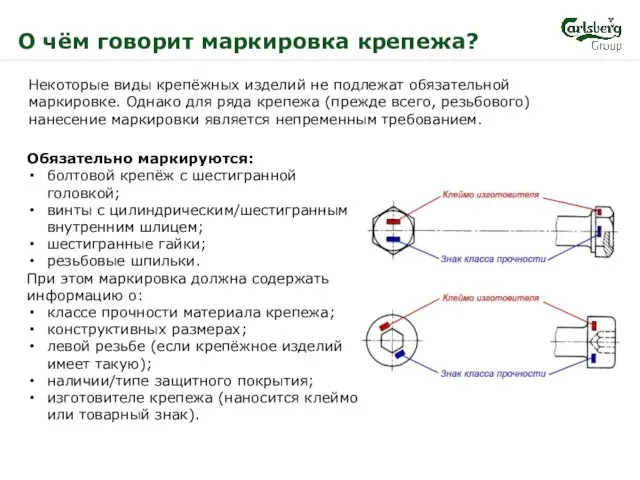

- 20. О чём говорит маркировка крепежа?

- 21. О чём говорит маркировка крепежа? Обязательно маркируются: болтовой крепёж с шестигранной головкой; винты с цилиндрическим/шестигранным внутренним

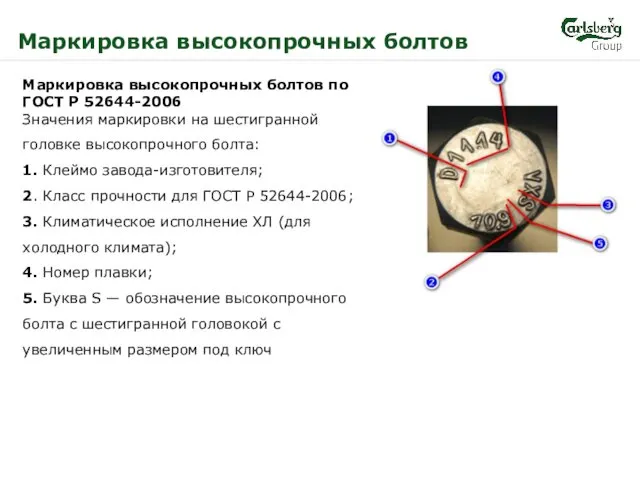

- 22. Маркировка высокопрочных болтов Маркировка высокопрочных болтов по ГОСТ Р 52644-2006 Значения маркировки на шестигранной головке высокопрочного

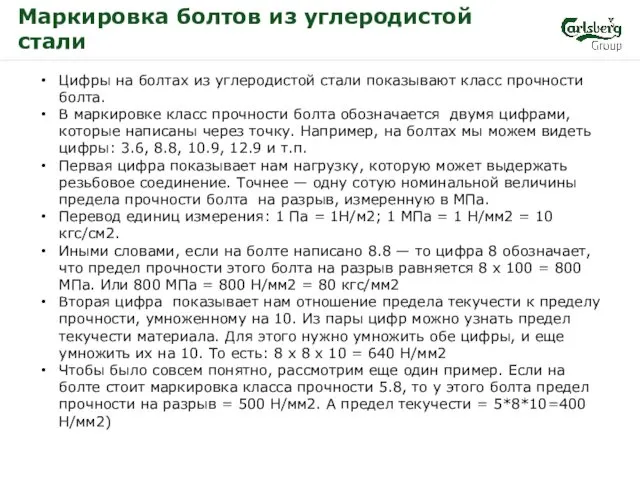

- 23. Маркировка болтов из углеродистой стали Цифры на болтах из углеродистой стали показывают класс прочности болта. В

- 24. Маркировка болтов из нержавеющей стали На болты из нержавеющей стали наносится в первую очередь маркировка самой

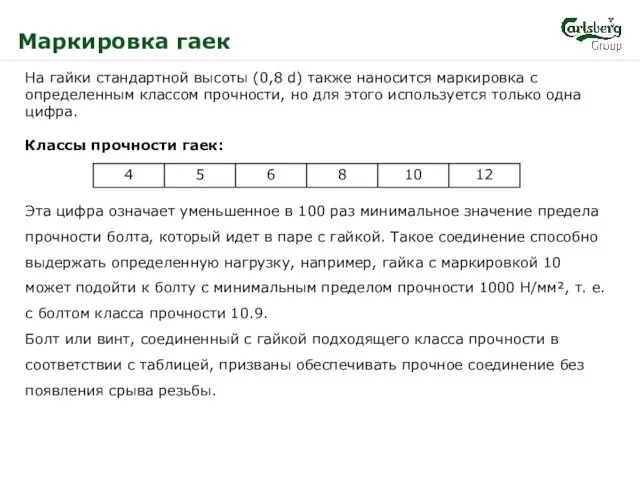

- 25. Маркировка гаек Эта цифра означает уменьшенное в 100 раз минимальное значение предела прочности болта, который идет

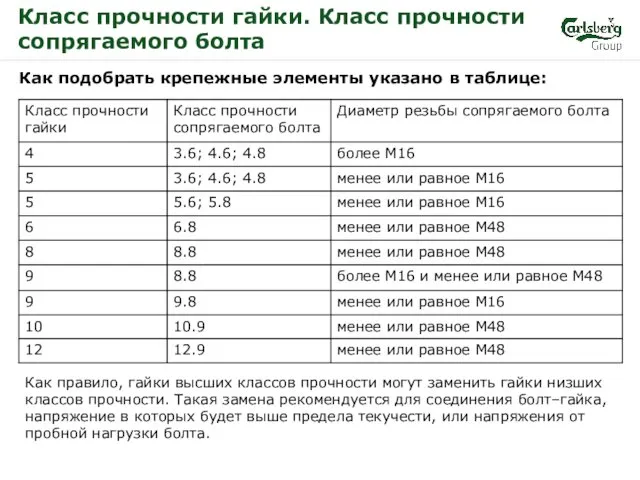

- 26. Класс прочности гайки. Класс прочности сопрягаемого болта Как правило, гайки высших классов прочности могут заменить гайки

- 27. Обозначение класса прочности

- 28. Коррозия или почему мы используем крепеж из нержавеющей стали Проблема коррозии: причины и методы борьбы Коррозия

- 29. Конструкционная, активная и пассивная защиты Современная защита металлов от коррозии базируется на следующих методах: повышение химического

- 30. Что такое нержавеющая сталь Создание первых нержавеющих сталей датируется 1913 годом. Английский металлург Гарри Бреарли трудился

- 31. Широкое применение нержавеющей стали определило появление нескольких марок, отличающихся по составу, свойствам и назначению. Согласно международным

- 32. Преимущества и недостатки нержавеющего крепежа Нержавеющий крепеж — огнестоек. Он не теряет своих качеств при высокой

- 33. Крутящий момент затяжки и усилие предварительного натяжения Крутящий момент затяжки и усилие предварительного натяжения для аустенитных

- 34. Десять советов как открутить крепеж 1. Тщательно отчистите крепеж от грязи. При необходимости используйте шило или

- 35. Десять советов как открутить крепеж 5. Держите головку строго по оси болта (накидной ключ – перпендикулярно

- 36. 8. Если детали позволяют (рядом нет нужных сальников, пыльников, проводов и т.п.), нагрейте крепежпромышленным феном или

- 37. Извлечение поломанного крепежа Довольно часто при использовании такого крепежа, как болт возникают ситуации, когда головка изделия

- 38. Извлечение поломанного крепежа Поверхностный обрыв К данному типу поломки относится тот вариант, когда часть метиза выступает

- 39. Извлечение поломанного крепежа Обрыв заподлицо Считается, что данная поломка самая сложная, поскольку порой очень трудно определить

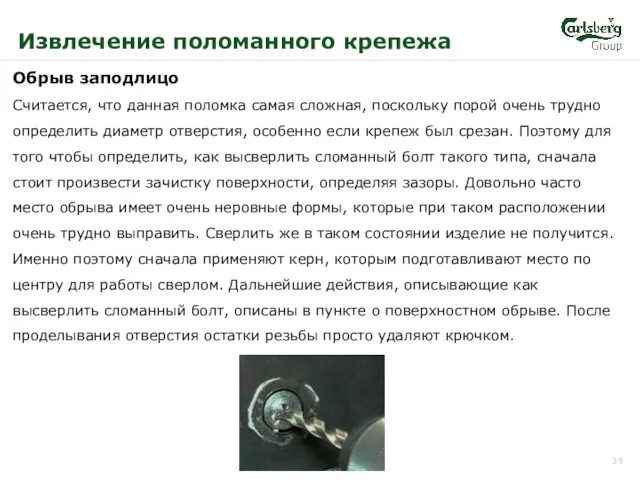

- 40. Извлечение поломанного крепежа Обрыв ниже поверхности Подобное повреждение довольно сложное, особенно если сама деталь изготовлена из

- 41. Извлечение поломанного крепежа Экстрактор Самым правильным ответом на вопрос, как выкрутить сломанный болт, считается тот, в

- 42. Извлечение поломанного крепежа Вывод: Существует несколько вариантов извлечения поломанных болтов из отверстия, которые можно использовать при

- 43. Дополнительный материал

- 44. Предел выносливости крепежа – чем опасна усталость, и как с ней бороться? Под усталостью материала понимают

- 45. Свойство материалов, противоположное усталости, получило название выносливость. Она характеризует способность материала сопротивляться знакопеременным нагрузкам на протяжении

- 46. Усталостная прочность крепёжных изделий определяется в процессе испытаний. При этом установлено, что наиболее опасным участком для

- 47. В процессе экспериментов значение предела выносливости крепежа оценивают по величине амплитуды переменной нагрузки. Ряд идентичных испытательных

- 48. Совершенно очевидно, что допускать разрушение крепёжных изделий нельзя ни в каком случае! Именно поэтому для повышения

- 49. защита поверхности крепежа от внешнего воздействия (полезна для повышения и коррозионной, и усталостной прочности); рациональный выбор

- 50. Слесарный инструмент

- 51. Ключи Ключ шарнирный Торцевая головка 1/2 с трещоткой Головка с шестигранником 1/2 Набор шестигранников Ключи монтажные

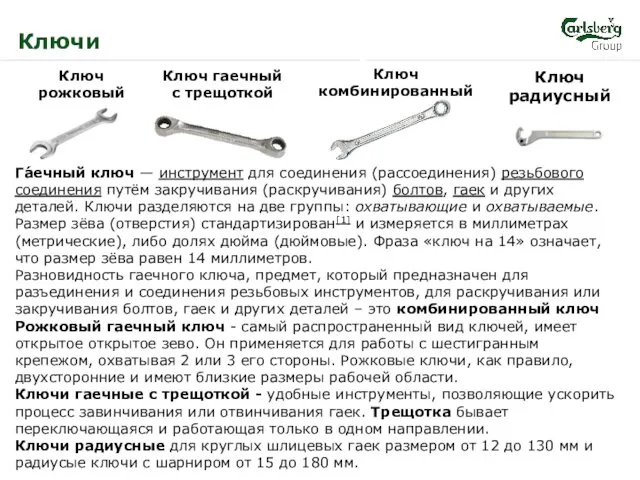

- 52. Ключи Ключ комбинированный Ключ гаечный с трещоткой Ключ радиусный Ключ рожковый Га́ечный ключ — инструмент для

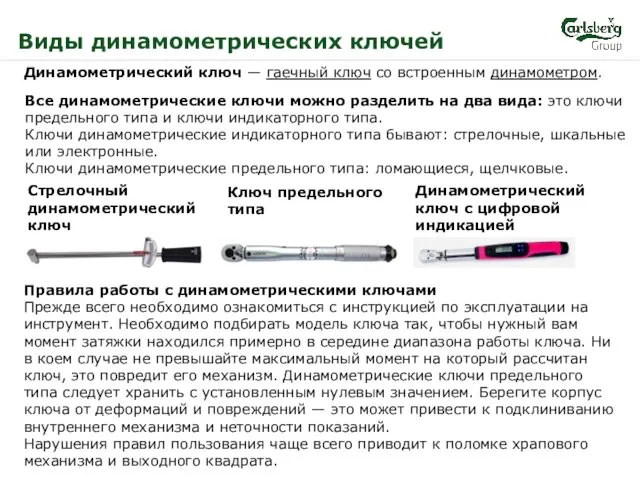

- 53. Виды динамометрических ключей Динамометрический ключ — гаечный ключ со встроенным динамометром. Ключ предельного типа Стрелочный динамометрический

- 54. Отвертки Отвёртка шлицевая Ударная отвертка Отвёртка крестообразная Отвёртка — ручной слесарный инструмент, предназначенный для завинчивания и

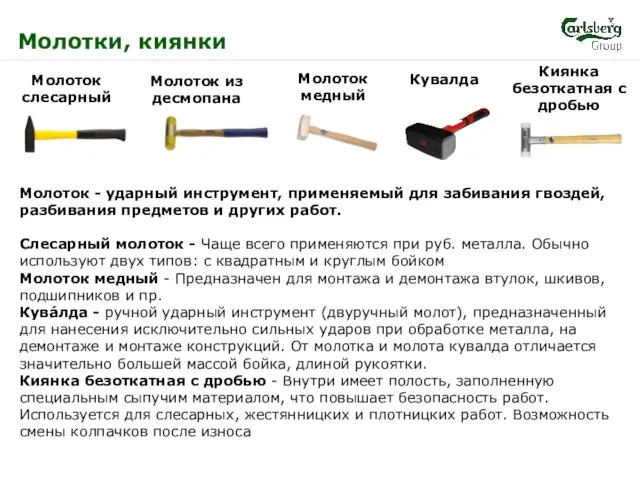

- 55. Молотки, киянки Молоток медный Киянка безоткатная с дробью Кувалда Молоток из десмопана Молоток слесарный Молоток -

- 56. Сверла Набор экстракторов Ножовка Напильник Набор метчиков и лерок Инструмент Сверло - режущий вращающийся инструмент для

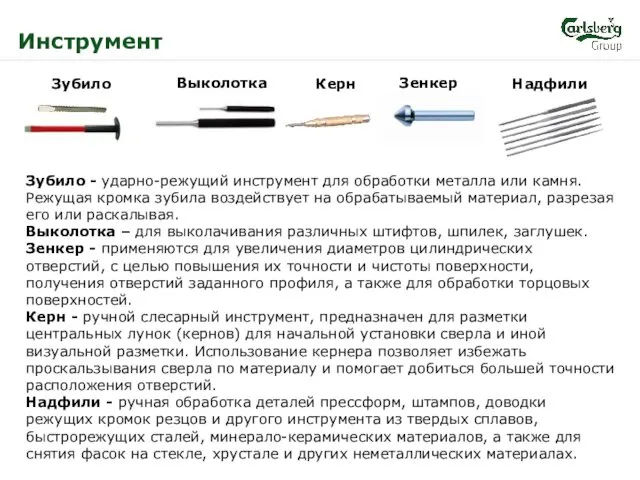

- 57. Зубило Выколотка Керн Инструмент Зубило - ударно-режущий инструмент для обработки металла или камня. Режущая кромка зубила

- 58. Дальнейшие шаги Заполнение теоретического теста Практическое задание подобрать правильный крепеж, затянуть с нужным усилием. Работа под

- 60. Скачать презентацию

Правила построения изображений

Правила построения изображений Начертательная геометрия

Начертательная геометрия Восходящие и нисходящие прямые. Разбивка окружностей в перспективе. Построение перспектив методом сетки

Восходящие и нисходящие прямые. Разбивка окружностей в перспективе. Построение перспектив методом сетки Пересечение поверхности плоскостью

Пересечение поверхности плоскостью Резьбы. Резьбовые изделия и соединения

Резьбы. Резьбовые изделия и соединения Детали. Сборочный чертеж

Детали. Сборочный чертеж Оформление чертежа механически обработанной детали

Оформление чертежа механически обработанной детали Техническое черчение. Контрольная работа

Техническое черчение. Контрольная работа Угловая перспектива

Угловая перспектива Геометрические построения

Геометрические построения Резьба. Крепёжные изделия

Резьба. Крепёжные изделия Черчение. Оформление чертежей. Построение третьего вида предмета по двум данным

Черчение. Оформление чертежей. Построение третьего вида предмета по двум данным Изображения – виды, разрезы, сечения (лекция 3)

Изображения – виды, разрезы, сечения (лекция 3) Разрезы. Обозначение фигуры сечения

Разрезы. Обозначение фигуры сечения Чтение сборочных чертежей

Чтение сборочных чертежей План здания (теория)

План здания (теория) Шрифты и надписи на картах

Шрифты и надписи на картах Основи будівельного креслення

Основи будівельного креслення Способы преобразования чертежа

Способы преобразования чертежа Рекомендации по выполнению контрольной работы по инженерной графике

Рекомендации по выполнению контрольной работы по инженерной графике Інтенсифікація процесів очищення стічних вод методами кавітації

Інтенсифікація процесів очищення стічних вод методами кавітації Изображения: виды, разрезы, сечения

Изображения: виды, разрезы, сечения Построение разрезов

Построение разрезов Резьбовое содинение

Резьбовое содинение Чертёж плоской детали, симметричной относительно одной плоскости симметрии. Алгоритм построения

Чертёж плоской детали, симметричной относительно одной плоскости симметрии. Алгоритм построения Нарезание наружной и внутренней резьбы

Нарезание наружной и внутренней резьбы Базовые ГОСТы

Базовые ГОСТы Начертательная геометрия

Начертательная геометрия