Рациональная организация производственного процесса в пространстве и во времени являются необходимым

условием эффективной работы предприятия.

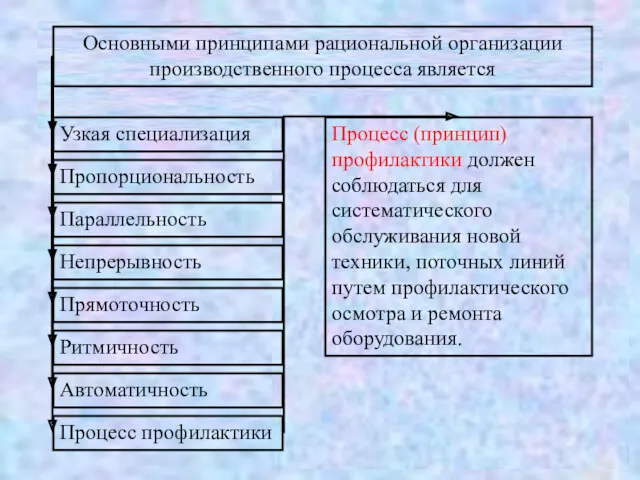

Основными принципами рациональной организации производственного процесса является

Узкая специализация рабочих мест, участков, цехов для изготовления определенной продукции или выполнения какой-либо стадии производственного процесса.

Пропорциональность отдельных частей производственного процесса означает соответствие количества оборудования, численности рабочих установленному объему основных, вспомогательных и обслуживающих работ, а также установление определенных пропорций между основными, вспомогательными и обслуживающими процессами.

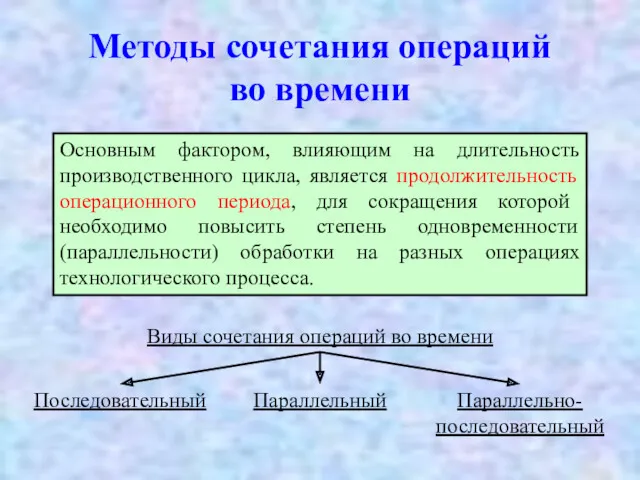

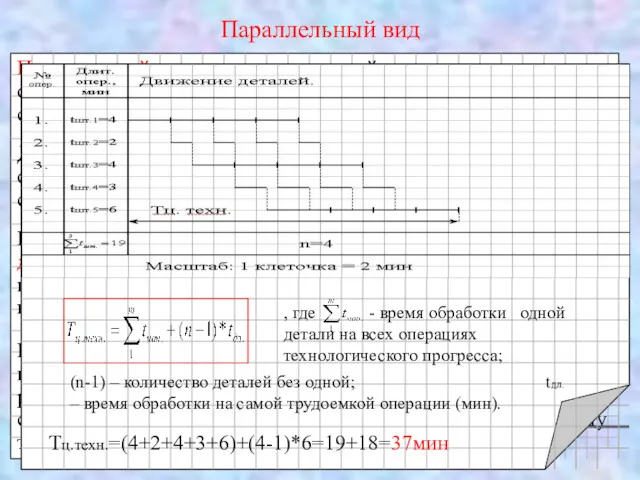

Параллельность предполагает одновременное выполнение отдельных частей производственного процесса, ведущее к сокращению длительности производственного цикла (многоинструментальная обработка, совмещение времени обработки и измерения).

Непрерывность означает устранение или уменьшение перерывов в производстве конкретного изделия (междуоперационные, внутрисменные, внутриоперационные, перерывы – можно устранить частично или полностью на поточной линии).

Прямоточность предполагает прямолинейный и кратчайший путь движения деталей по рабочим местам и участкам (зависит от расположения цехов, участков без возвратных движений обрабатываемых деталей…).

Ритмичность означает повторение производственного процесса по изготовлению определенного количества изделий через определенные промежутки времени.

Автоматичность означает выполнение отдельных частей или производственного процесса в целом автоматически (сборка, например, часов при помощи роботов, исключение ручного труда).

Узкая специализация

Пропорциональность

Параллельность

Непрерывность

Прямоточность

Ритмичность

Автоматичность

Процесс профилактики

Процесс (принцип) профилактики должен соблюдаться для систематического обслуживания новой техники, поточных линий путем профилактического осмотра и ремонта оборудования.

Роль государства и экономической политики в современной экономике

Роль государства и экономической политики в современной экономике Технико-экономический анализ деятельности предприятия. Анализ оборачиваемости оборотного капитала

Технико-экономический анализ деятельности предприятия. Анализ оборачиваемости оборотного капитала Твои земляки - труженики

Твои земляки - труженики Демографическая ситуация и демографическая политика

Демографическая ситуация и демографическая политика Экспорт

Экспорт Принципы согласованного оптимума Парето. Примеры поиска Парето-оптимальных решений

Принципы согласованного оптимума Парето. Примеры поиска Парето-оптимальных решений Мотивация и стимулирование трудовой деятельности. Содержательные теории мотивации труда. (Лекция 3. Тема 2.1)

Мотивация и стимулирование трудовой деятельности. Содержательные теории мотивации труда. (Лекция 3. Тема 2.1) Реконструкция системы улавливания светлых нефтепродуктов на ОАО Башкирнефтепродукт

Реконструкция системы улавливания светлых нефтепродуктов на ОАО Башкирнефтепродукт Основы поведения субъектов современной рыночной экономики. Тема 7

Основы поведения субъектов современной рыночной экономики. Тема 7 Ценовое регулирование предпринимательской деятельности

Ценовое регулирование предпринимательской деятельности Плюсы и минусы глобализации

Плюсы и минусы глобализации Опыт прогнозирования в зарубежных странах

Опыт прогнозирования в зарубежных странах Кейнсианская макроэкономическая модель

Кейнсианская макроэкономическая модель Занятость и безработица

Занятость и безработица Предмет, метод и задачи дисциплины СПЭНиО

Предмет, метод и задачи дисциплины СПЭНиО Экономика ветеринарных мероприятий

Экономика ветеринарных мероприятий Аналитическая экономика. Методология и методика научного исследования

Аналитическая экономика. Методология и методика научного исследования Своя игра Экономика в терминах

Своя игра Экономика в терминах Основы финансовой грамотности. Инфляция и семейная экономика

Основы финансовой грамотности. Инфляция и семейная экономика A short introduction to theory of risk

A short introduction to theory of risk Организация и условия труда работников

Организация и условия труда работников Факторы, влияющие на ценовую эластичность спроса

Факторы, влияющие на ценовую эластичность спроса Санкт-Петербург

Санкт-Петербург Әлемдегі энергетикалық баланс құрылымы. Мұнай мен газдың әлемдік қоры

Әлемдегі энергетикалық баланс құрылымы. Мұнай мен газдың әлемдік қоры Рыноктық механизмді

Рыноктық механизмді Инфляция, ее сущность и причины

Инфляция, ее сущность и причины Європейська асоціація вільної торгівлі: мета створення та цілі діяльності

Європейська асоціація вільної торгівлі: мета створення та цілі діяльності Меркантилизм. (Занятие 4)

Меркантилизм. (Занятие 4)