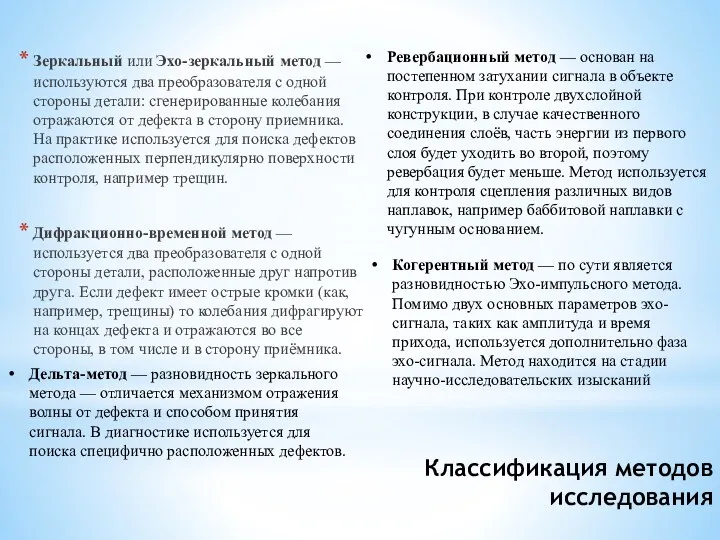

Классификация методов исследования

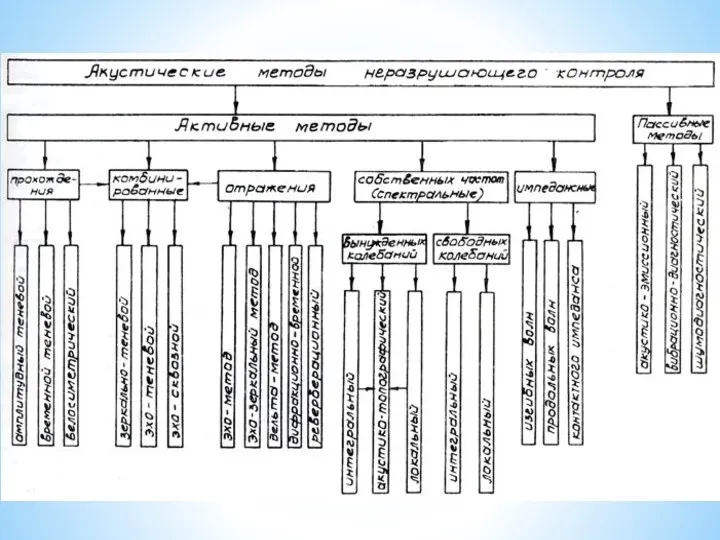

Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали:

сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например трещин.

Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника.

Дельта-метод — разновидность зеркального метода — отличается механизмом отражения волны от дефекта и способом принятия сигнала. В диагностике используется для поиска специфично расположенных дефектов.

Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием.

Когерентный метод — по сути является разновидностью Эхо-импульсного метода. Помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Метод находится на стадии научно-исследовательских изысканий

Основы молекулярно-кинетической теории

Основы молекулярно-кинетической теории Полупроводниковые диоды. Подготовка к ЕГЭ

Полупроводниковые диоды. Подготовка к ЕГЭ Електрофорез

Електрофорез Кинематика абсолютно твердого тела

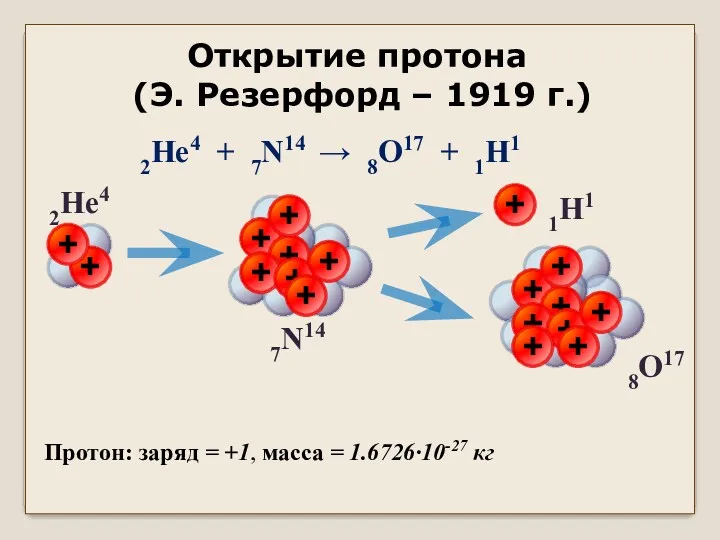

Кинематика абсолютно твердого тела Открытие протона (Э. Резерфорд – 1919 г.)

Открытие протона (Э. Резерфорд – 1919 г.) Механические колебания. Волны. Акустика

Механические колебания. Волны. Акустика Традиційна енергетика. Централізовані системи електропостачання

Традиційна енергетика. Централізовані системи електропостачання Опиливание. Опиливание металла

Опиливание. Опиливание металла Поверхностное натяжение жидкости. Смачивание, капиллярные явления

Поверхностное натяжение жидкости. Смачивание, капиллярные явления Законы постоянного тока

Законы постоянного тока Магнитное поле. Вектор магнитной индукции

Магнитное поле. Вектор магнитной индукции Нагрузки и воздействия на гидротехнические сооружения: нагрузки от судов и нагрузки и воздействия льда

Нагрузки и воздействия на гидротехнические сооружения: нагрузки от судов и нагрузки и воздействия льда Презентация к уроку физики в 8 классе Проводники и диэлектрики

Презентация к уроку физики в 8 классе Проводники и диэлектрики Частицы и взаимодействия

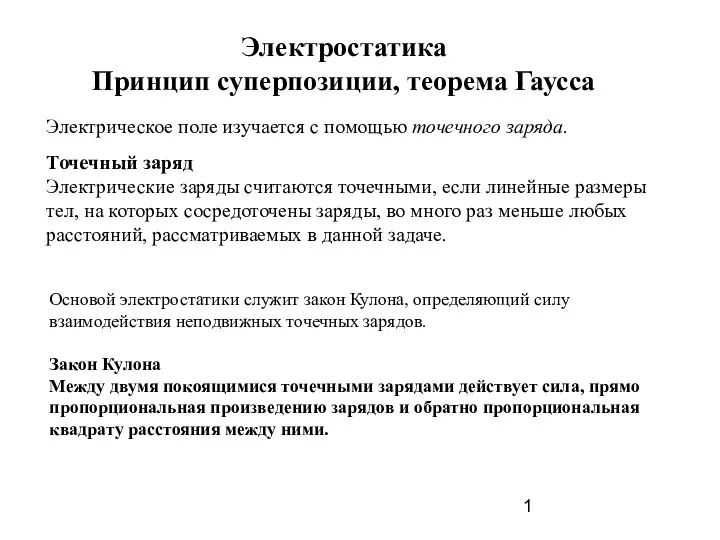

Частицы и взаимодействия Электростатика. Принцип суперпозиции, теорема Гаусса

Электростатика. Принцип суперпозиции, теорема Гаусса Законы постоянного тока

Законы постоянного тока Тормозные режимы асинхронного электродвигателя (лекция 5)

Тормозные режимы асинхронного электродвигателя (лекция 5) Электрическое сопротивление проводников

Электрическое сопротивление проводников Пространственная система сил. (Тема 1.5)

Пространственная система сил. (Тема 1.5) Автоматизация управления в системах отопления

Автоматизация управления в системах отопления Приборы для измерения давления

Приборы для измерения давления Поляризация света

Поляризация света Фонтан Герона

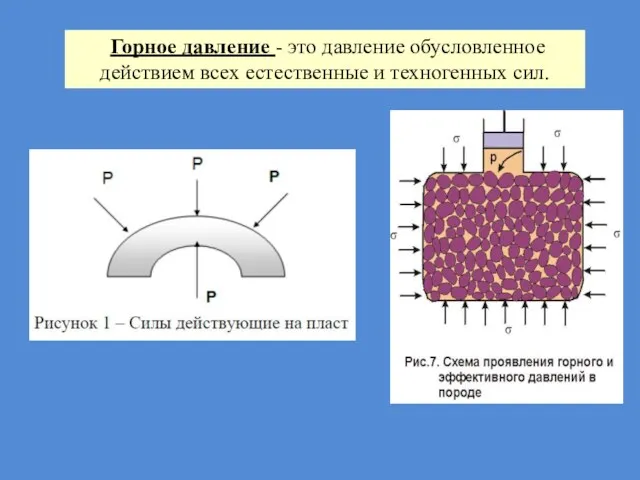

Фонтан Герона Горное давление

Горное давление Трехфазные цепи при соединении электроприемников звездой

Трехфазные цепи при соединении электроприемников звездой Фізичні величини. Одиниці фізичних величин. Міжнародна система одиниць

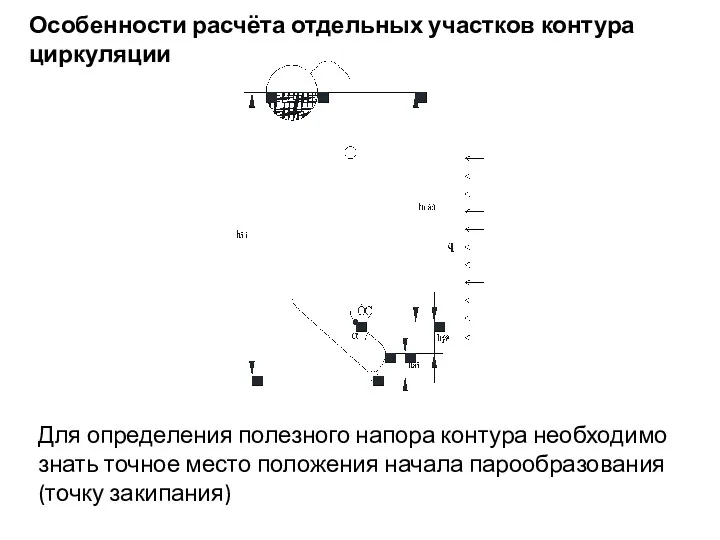

Фізичні величини. Одиниці фізичних величин. Міжнародна система одиниць Расчёт отдельных участков контура циркуляции воды

Расчёт отдельных участков контура циркуляции воды Осесимметричные тонкостенные оболочки. Лекция 12

Осесимметричные тонкостенные оболочки. Лекция 12