Содержание

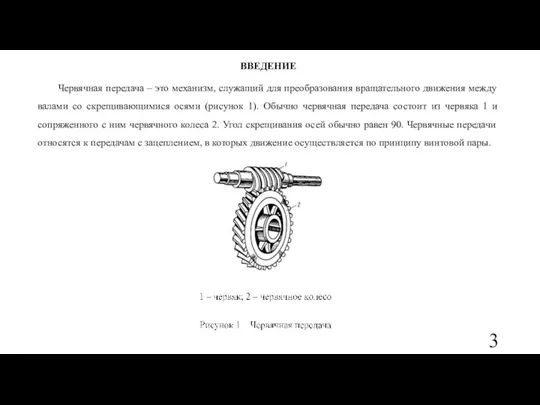

- 3. ВВЕДЕНИЕ Червячная передача – это механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями

- 4. 1 Назначение и общая характеристика червячных передач Работа червячных передач характеризуется значительными скоростями скольжения зубьев из-за

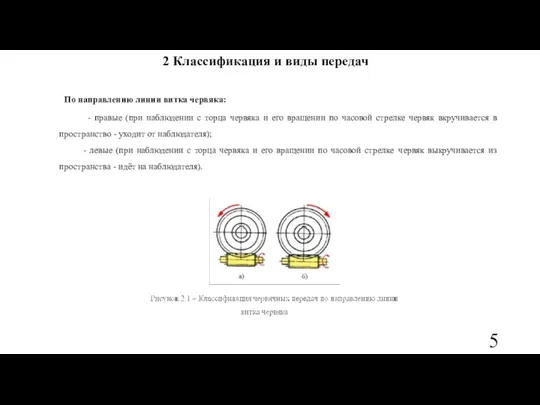

- 5. 2 Классификация и виды передач По направлению линии витка червяка: - правые (при наблюдении с торца

- 6. По числу заходов червяка: - с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной

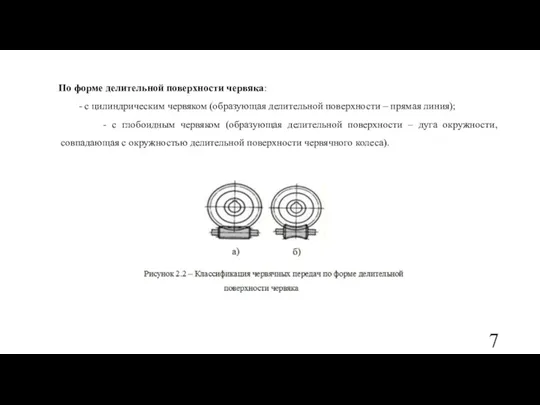

- 7. По форме делительной поверхности червяка: - с цилиндрическим червяком (образующая делительной поверхности – прямая линия); -

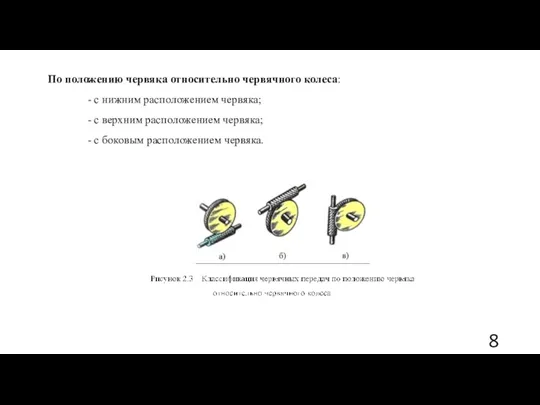

- 8. По положению червяка относительно червячного колеса: - с нижним расположением червяка; - с верхним расположением червяка;

- 9. По пространственному положению вала червячного колеса: - с горизонтальным валом червячного колеса; - с вертикальным валом

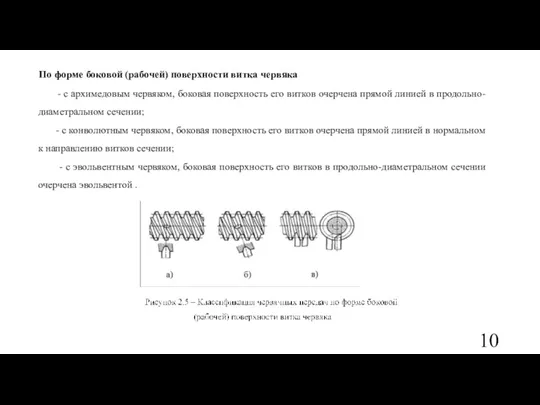

- 10. По форме боковой (рабочей) поверхности витка червяка - с архимедовым червяком, боковая поверхность его витков очерчена

- 11. 3 Достоинства и недостатки передач Достоинства червячных передач: - компактность и относительно небольшая масса конструкции; -

- 12. Недостатки червячных передач: - низкий КПД и высокое тепловыделение; - повышенный износ и уменьшенный срок службы;

- 13. 4 Материальное исполнение передач Для изготовления червяков применяют все три типа сталей, распространенных в машиностроении: 1)

- 14. Для изготовления червячных колёс применяют: 1) Чугунный венец (серые чугуны СЧ15, СЧ20 или ковкие чугуны КЧ15,

- 15. 5 Расчет передач на прочность С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно

- 16. Допускаемые контактные напряжения для оловянистых бронз вычисляют из условия обеспечения контактной выносливости материала: (5.3) Коэффициент долговечности,

- 17. (5.5) Допускаемые контактные напряжения для безоловянистых бронз вычисляют из условия сопротивления заеданию: (5.6) Допускаемые контактные напряжения

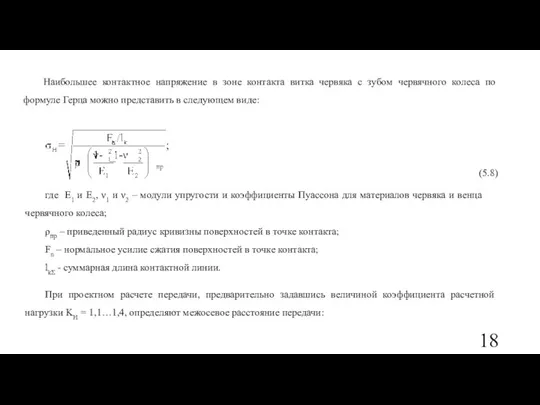

- 18. Наибольшее контактное напряжение в зоне контакта витка червяка с зубом червячного колеса по формуле Герца можно

- 19. (5.9) Число зубьев червячного колеса полученное значение z2 округляют до ближайшего целого числа: (5.10) По принятым

- 20. В выделенном интервале выбирают стандартное значение модуля m.По известному значению модуля m, межосевого расстояния aw и

- 21. Зная коэффициент концентрации нагрузки KHβ и коэффициент динамической нагрузки KHv, можно вычислить коэффициент расчетной нагрузки KH:

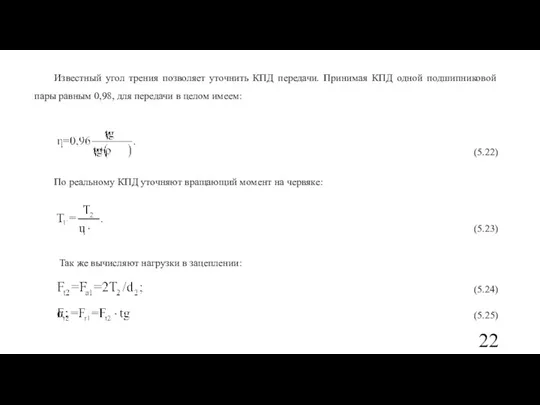

- 22. Известный угол трения позволяет уточнить КПД передачи. Принимая КПД одной подшипниковой пары равным 0,98, для передачи

- 23. (5.26) Допускаемые напряжения изгиба для материала венца червячного колеса составляют: -для всех бронз, при нереверсивной (односторонней)

- 24. -при реверсивной (двухсторонней) нагрузке: (5.30) где σТ, σВ и σВи – предел текучести, предел прочности и

- 25. Проверку прочности зубьев червячного колеса на изгиб выполняют по формуле: (5.33) Тепловой расчет червячной передаче базируется

- 26. ЗАКЛЮЧЕНИЕ Устройство червячной передачи отличается сравнительной простотой. Червячные передачи дороже и сложнее зубчатых, поэтому их применяют,

- 28. Скачать презентацию

Общие сведения о зубчатых передачах

Общие сведения о зубчатых передачах Основы кинематики

Основы кинематики Материя. Движение. Время. Пространство. Взаимодействия

Материя. Движение. Время. Пространство. Взаимодействия Ячеечная модель реакторов

Ячеечная модель реакторов Открытый урок на тему: Магнитное поле. Опыт Эрстеда

Открытый урок на тему: Магнитное поле. Опыт Эрстеда Подшипники скольжения (ПС)

Подшипники скольжения (ПС) Схематизация опор. Определение реакций

Схематизация опор. Определение реакций Смесеобразование в бензиновых двигателях

Смесеобразование в бензиновых двигателях Сравнение вариантов монтажных кранов

Сравнение вариантов монтажных кранов Методическая разработка урока физики 8 класс. Лабораторная работа № 12 Исследование зависимости угла отражения от угла падения света.

Методическая разработка урока физики 8 класс. Лабораторная работа № 12 Исследование зависимости угла отражения от угла падения света. Электромагнитный спектр

Электромагнитный спектр Циклы. Математические модели процессов тепломассообмена

Циклы. Математические модели процессов тепломассообмена Передача и прием информации на основе фотонов. Лекция 3

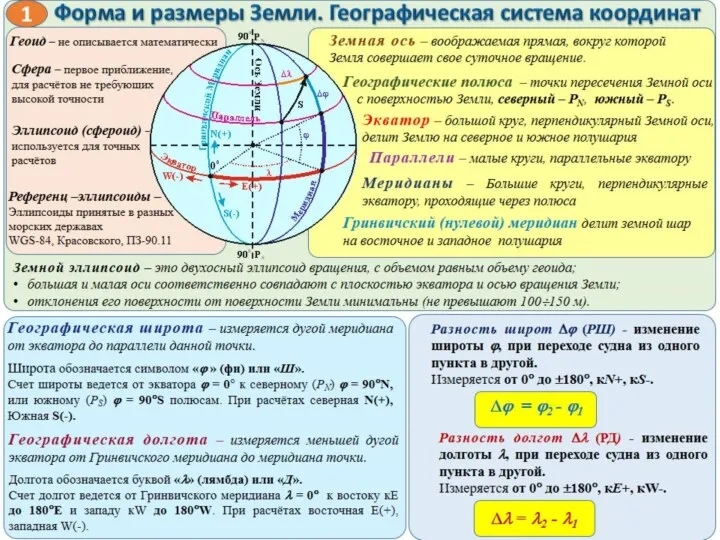

Передача и прием информации на основе фотонов. Лекция 3 Навигация и лоция

Навигация и лоция Дозиметрия и защита от ИИ

Дозиметрия и защита от ИИ Уравнение движения системы с переменной массой

Уравнение движения системы с переменной массой Развитие систем тягового электроснабжения. Сравнение электрификации железных дорог России с другими странами

Развитие систем тягового электроснабжения. Сравнение электрификации железных дорог России с другими странами урок по теме плотность вещества

урок по теме плотность вещества Атмосферное давление

Атмосферное давление Изотопы. Радиоактивные превращения атомных ядер

Изотопы. Радиоактивные превращения атомных ядер Проводники и диэлектрики в электрическом поле

Проводники и диэлектрики в электрическом поле Преломление света

Преломление света Измерение фазового сдвига. Лекция №19

Измерение фазового сдвига. Лекция №19 Двигатель внутреннего сгорания на марку автомобиля ВАЗ

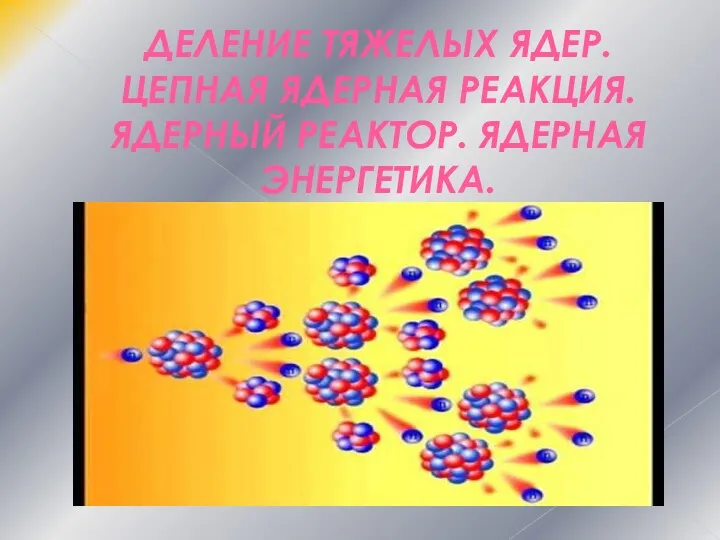

Двигатель внутреннего сгорания на марку автомобиля ВАЗ Деление тяжелых ядер. Цепная ядерная реакция. Ядерный реактор. Ядерная энергетика

Деление тяжелых ядер. Цепная ядерная реакция. Ядерный реактор. Ядерная энергетика Закон всемирного тяготения. Ньютон

Закон всемирного тяготения. Ньютон Конструирование элементов ременных и цепных передач

Конструирование элементов ременных и цепных передач Механическое движение

Механическое движение