Содержание

- 2. Датчик температуры охлаждающей жидкости предназначен для измерения температуры охлаждающей жидкости в системе охлаждения двигателя. Датчик температуры

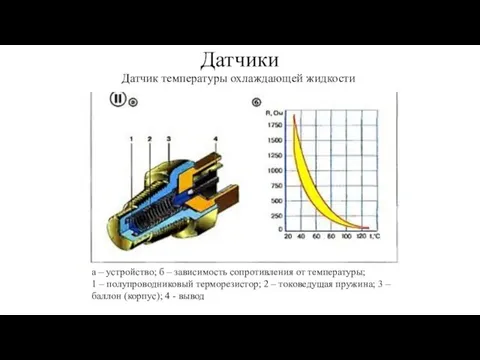

- 3. Датчики Датчик температуры охлаждающей жидкости а – устройство; б – зависимость сопротивления от температуры; 1 –

- 4. В настоящее время датчик температуры охлаждающей жидкости является элементом электронного управления системы охлаждения, с помощью которого

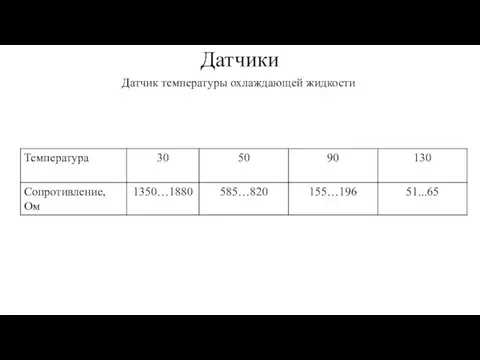

- 5. Датчики Датчик температуры охлаждающей жидкости

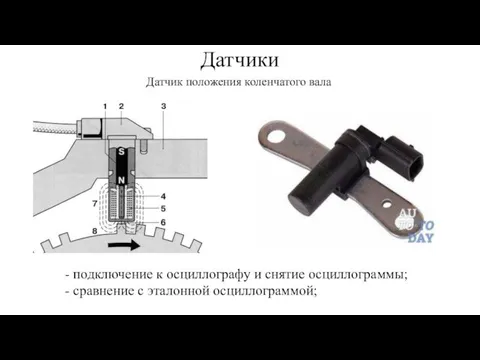

- 6. Датчики Датчик положения коленчатого вала - Проверка сигнала датчика осциллографом Проверка ”массы” датчика Проверка наличия питания

- 7. Датчик частоты вращения коленчатого вала предназначен для синхронизации управления системой впрыска и системой зажигания. В некоторых

- 8. Датчики Датчик положения коленчатого вала - подключение к осциллографу и снятие осциллограммы; - сравнение с эталонной

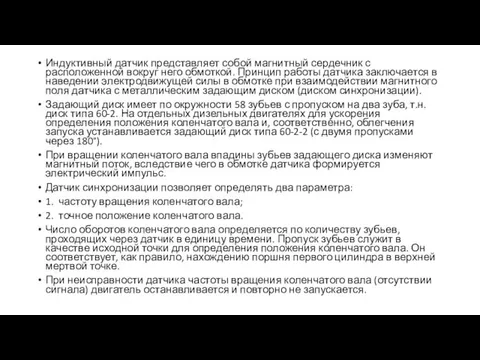

- 9. Индуктивный датчик представляет собой магнитный сердечник с расположенной вокруг него обмоткой. Принцип работы датчика заключается в

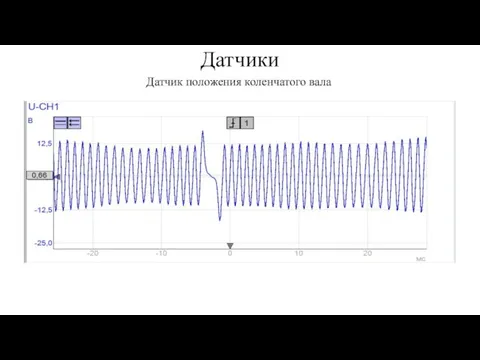

- 10. Датчики Датчик положения коленчатого вала

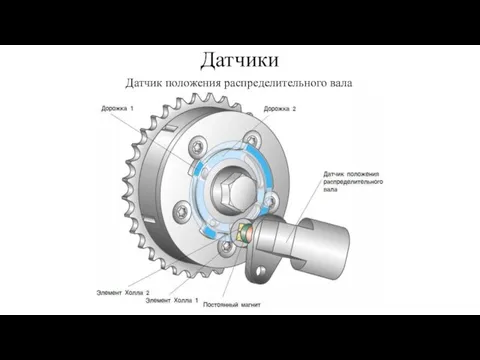

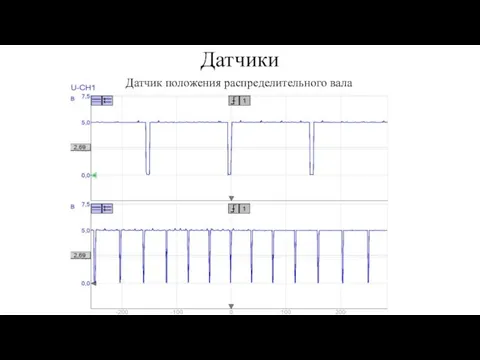

- 11. Датчики Датчик положения распределительного вала

- 12. Датчики Датчик положения распределительного вала

- 13. Несколько иначе датчик Холла работает в системе управления дизельным двигателем. Здесь сигналы датчика используются для установления

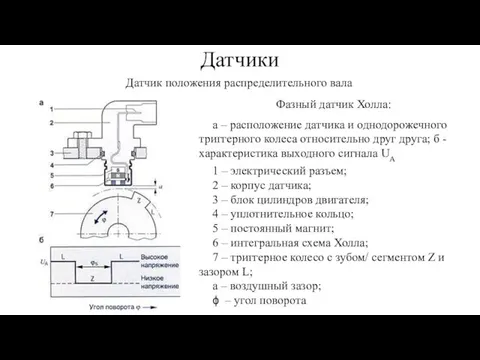

- 14. Датчики Фазный датчик Холла: а – расположение датчика и однодорожечного триггерного колеса относительно друг друга; б

- 15. Датчики Датчик положения распределительного вала

- 16. Несколько иначе датчик Холла работает в системе управления дизельным двигателем. Здесь сигналы датчика используются для установления

- 17. Датчики Датчик массового расхода воздуха

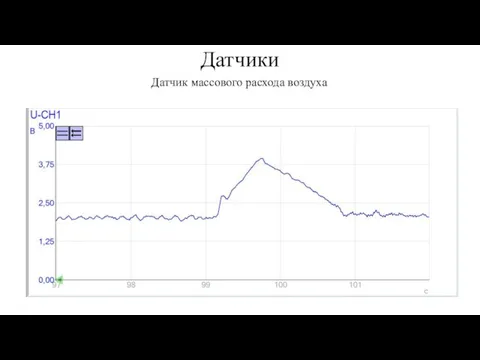

- 18. Датчики Датчик массового расхода воздуха

- 19. . Измерение выходного напряжения при нулевом потоке воздуха. Измерение значения напряжения выходного сигнала датчика при нулевом

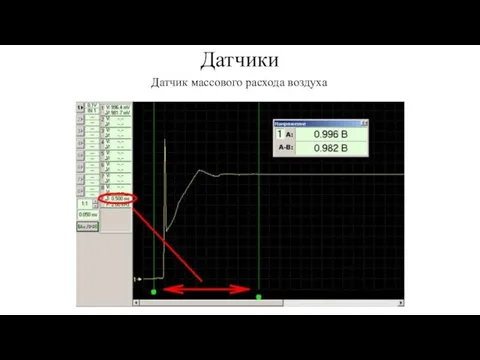

- 20. Датчики Датчик массового расхода воздуха

- 21. Измерение времени переходного процесса при подаче питания. Значение интервала времени между двумя маркерами. В данном случае

- 22. Датчики MAP сенсор

- 23. MAP сенсор (Manifold Absolute Pressure) или же ДАД (Датчик Абсолютного Давления), устанавливается на впускной коллектор и

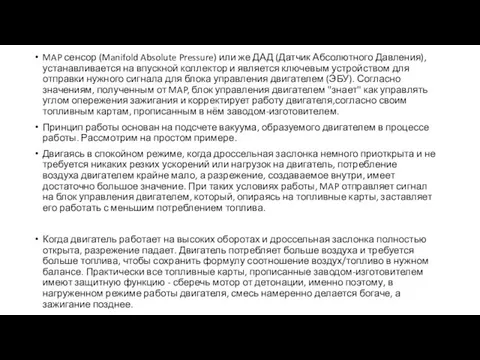

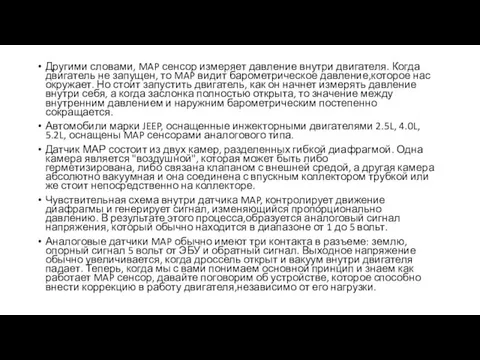

- 24. Другими словами, MAP сенсор измеряет давление внутри двигателя. Когда двигатель не запущен, то MAP видит барометрическое

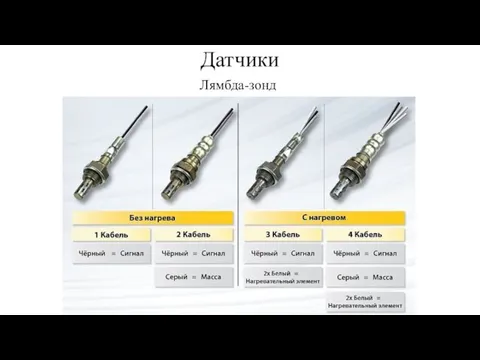

- 25. Датчики Лямбда-зонд

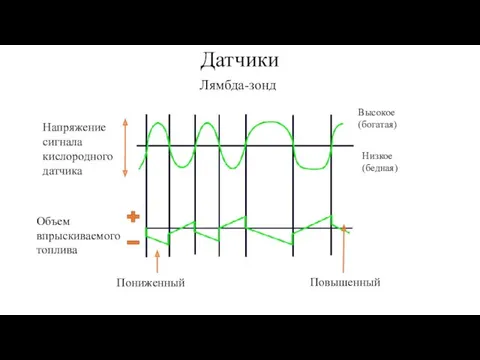

- 26. Датчики Лямбда-зонд Напряжение сигнала кислородного датчика Высокое (богатая) Низкое (бедная) Объем впрыскиваемого топлива Пониженный Повышенный

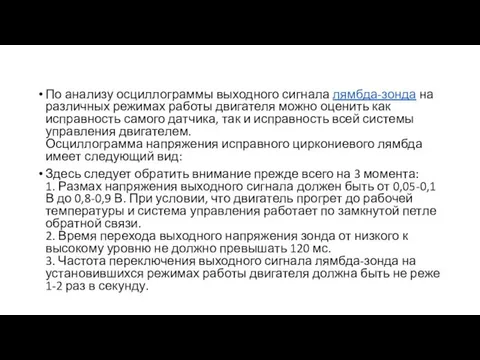

- 27. По анализу осциллограммы выходного сигнала лямбда-зонда на различных режимах работы двигателя можно оценить как исправность самого

- 28. Датчики Лямбда-зонд Нормальный режим работы Загрязненный каталитический нейтрализатор B1, S1 B1, S2 Поток ОГ B1, S1

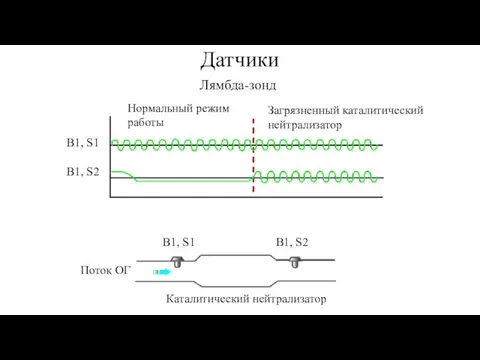

- 29. Датчики Лямбда-зонд Частота переключения Скорость переключения Высокое(богатая) Низкое (бедная)

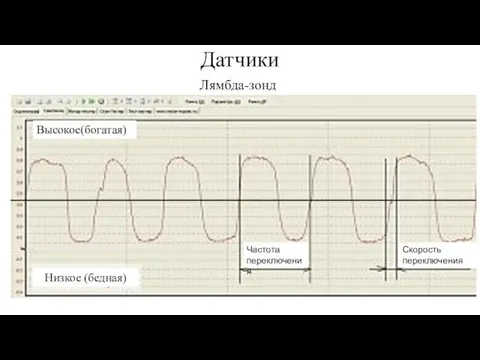

- 30. Датчики Датчик положения дроссельной заслонки

- 31. Датчик положения дроссельной заслонки Датчик положения дроссельной заслонки (ДПД) установлен сбоку на дроссельном патрубке и связан

- 32. Датчики Датчик положения дроссельной заслонки

- 33. Датчик положения дроссельной заслонки Датчик положения дроссельной заслонки (ДПД) установлен сбоку на дроссельном патрубке и связан

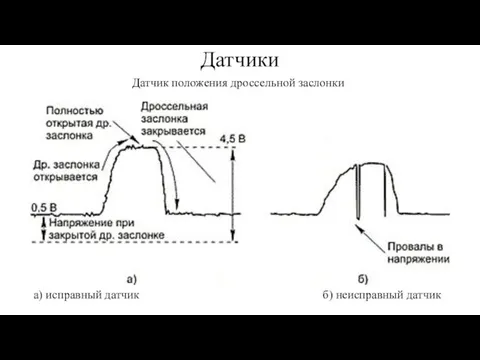

- 34. Датчики а) исправный датчик б) неисправный датчик Датчик положения дроссельной заслонки

- 35. Датчик положения дроссельной заслонки (ДПДЗ) служит для отслеживания угла открытия дроссельной заслонки и представляет собой потенциометр.

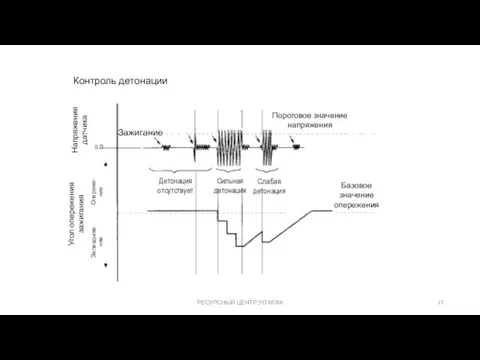

- 36. Датчики Датчик детонации

- 37. РЕСУРСНЫЙ ЦЕНТР УО МГАК Контроль детонации Напряжение датчика 0 В Зажигание Пороговое значение напряжения Угол опережения

- 38. Датчики

- 39. Датчики

- 41. Скачать презентацию

Наземное лазерное сканирование

Наземное лазерное сканирование Лінійні електричні кола постійного струму

Лінійні електричні кола постійного струму Презентация по теме Механические колебания

Презентация по теме Механические колебания Муфты приводов

Муфты приводов Ядерные реакии

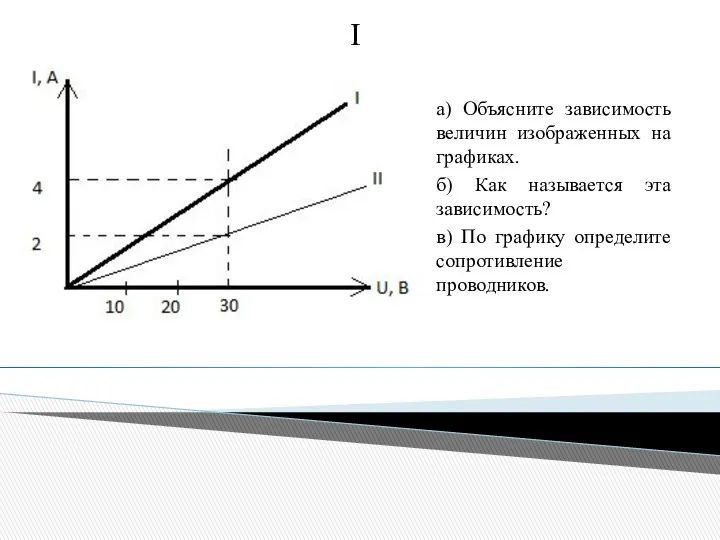

Ядерные реакии Конспект урока по теме Законы постоянного тока

Конспект урока по теме Законы постоянного тока Сборка по базе поверхность каркаса

Сборка по базе поверхность каркаса Внутрицентровое поглощение света на примесных уровнях в ИК-диапазоне

Внутрицентровое поглощение света на примесных уровнях в ИК-диапазоне Основные положения МКТ и их опытные обоснования

Основные положения МКТ и их опытные обоснования Электрический ток. Сила тока

Электрический ток. Сила тока 20231106_metodika_resheniya_zadach_povyshennoy_slozhnosti_1_1

20231106_metodika_resheniya_zadach_povyshennoy_slozhnosti_1_1 Эксплуатация оборудования для расточки и хонингования цилиндров двигателя автомобиля (урок 16)

Эксплуатация оборудования для расточки и хонингования цилиндров двигателя автомобиля (урок 16) Открытый урок по физике в 8 классе по теме Испарение и конденсация

Открытый урок по физике в 8 классе по теме Испарение и конденсация Артикуляционная гимнастика

Артикуляционная гимнастика Корабельные гироскопические системы. (Тема 2)

Корабельные гироскопические системы. (Тема 2) Backhoe Loader H200 Level 2 Pt 3 05-2008

Backhoe Loader H200 Level 2 Pt 3 05-2008 Системы автоматического управления (САУ). Теория автоматического управления (ТАУ)

Системы автоматического управления (САУ). Теория автоматического управления (ТАУ) Вводный урок по физике в 7 классе.

Вводный урок по физике в 7 классе. Электрический ток

Электрический ток Теория пар сил

Теория пар сил Колебательное движение

Колебательное движение презентация Рентгеновское излучение

презентация Рентгеновское излучение Методическая разработка Механическая работа

Методическая разработка Механическая работа Принципы радиосвязи

Принципы радиосвязи Плавание судов

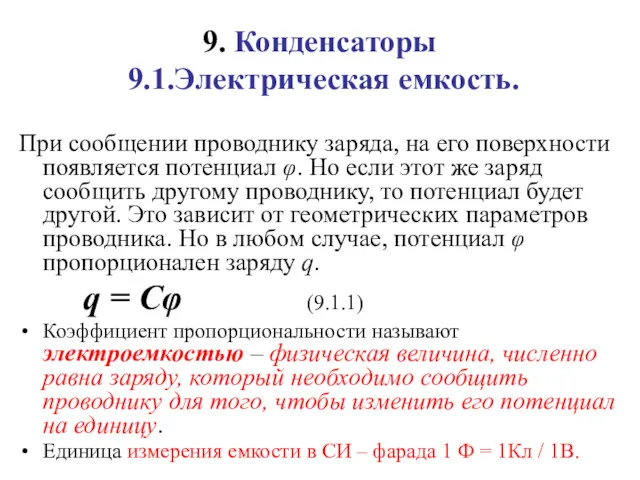

Плавание судов Конденсаторы. Электрическая емкость

Конденсаторы. Электрическая емкость Планетарные и волновые зубчатые передачи. Механика и расчет передачи. Передача винт-гайка

Планетарные и волновые зубчатые передачи. Механика и расчет передачи. Передача винт-гайка Лекция 10. Тема: поляризация

Лекция 10. Тема: поляризация