Содержание

- 2. © 2012-2015, А. В. Потеха Лекция 3 «МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ» Рассматриваемые вопросы: Фрикционные передачи. Ременные передачи. Цепные

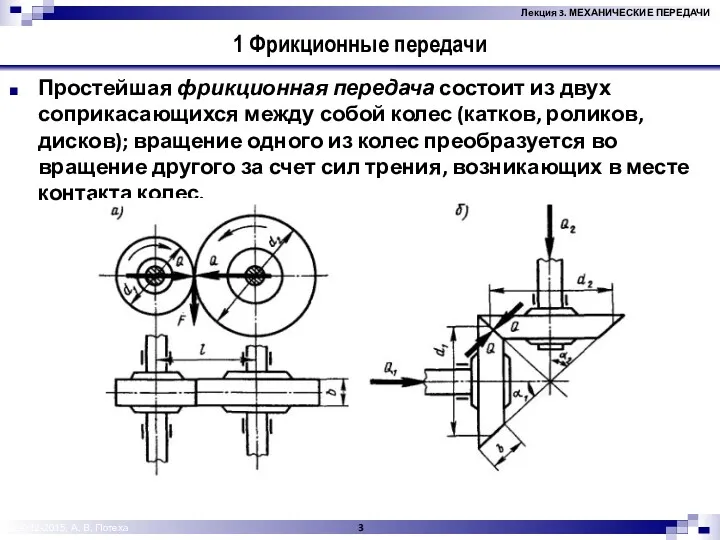

- 3. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Простейшая фрикционная передача состоит из двух соприкасающихся между

- 4. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Условие работоспособности передачи где Ft – передаваемая окружная

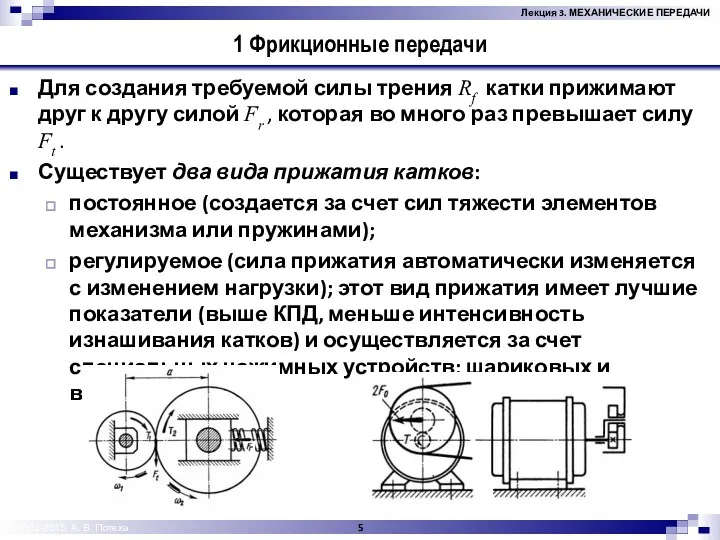

- 5. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Для создания требуемой силы трения Rf катки прижимают

- 6. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Классификация фрикционных передач В зависимости от назначения различают

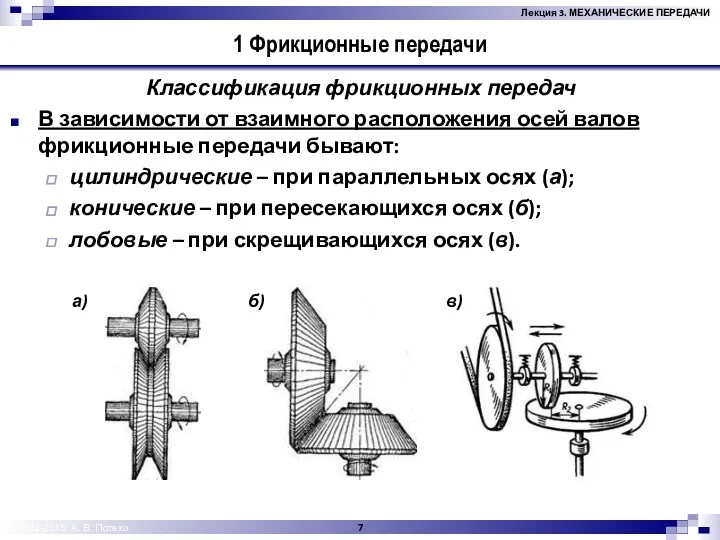

- 7. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Классификация фрикционных передач В зависимости от взаимного расположения

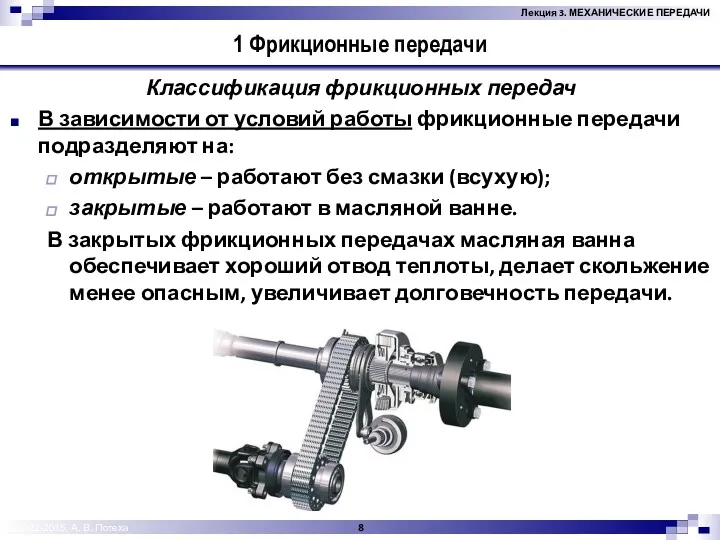

- 8. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Классификация фрикционных передач В зависимости от условий работы

- 9. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Достоинства фрикционных передачах 1. Простота конструкции и обслуживания.

- 10. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Недостатки фрикционных передачах 1. Большое и неравномерное изнашивание

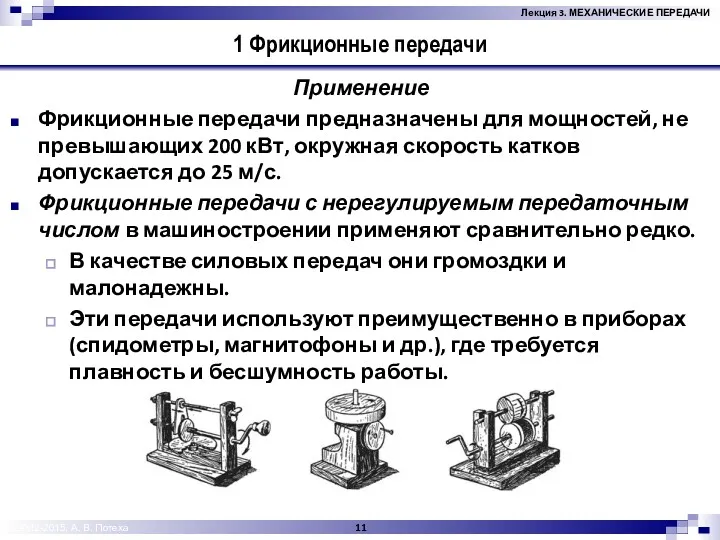

- 11. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Применение Фрикционные передачи предназначены для мощностей, не превышающих

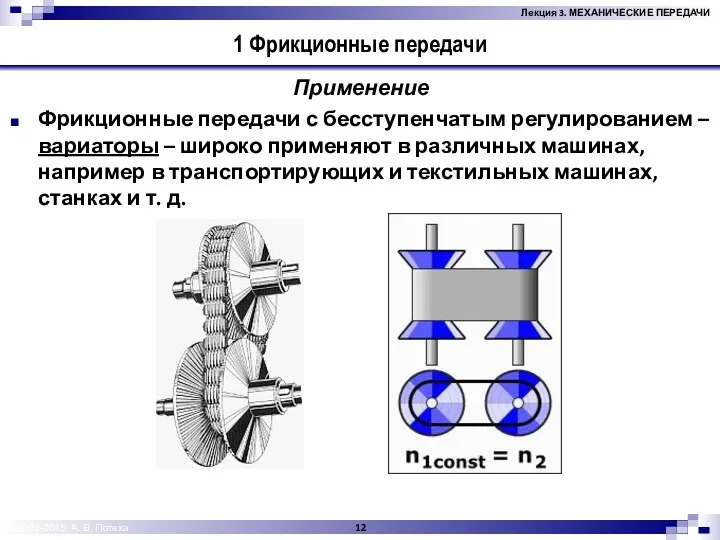

- 12. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Применение Фрикционные передачи с бесступенчатым регулированием – вариаторы

- 13. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Скольжение в передаче Различают три вида скольжения в

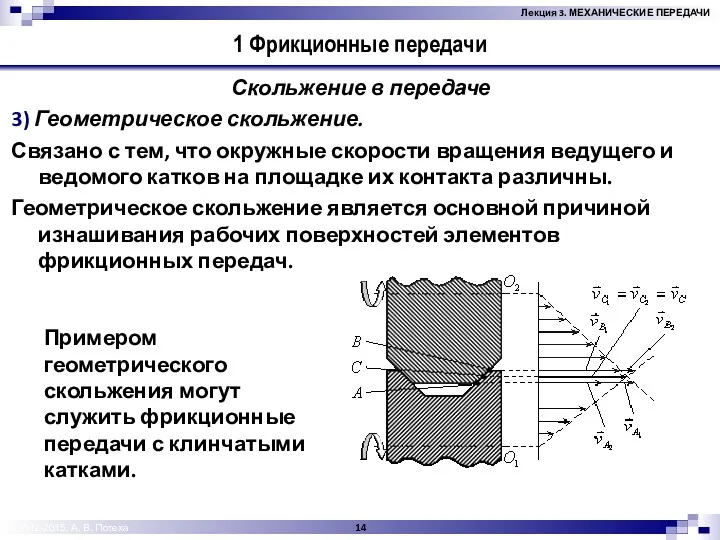

- 14. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Скольжение в передаче 3) Геометрическое скольжение. Связано с

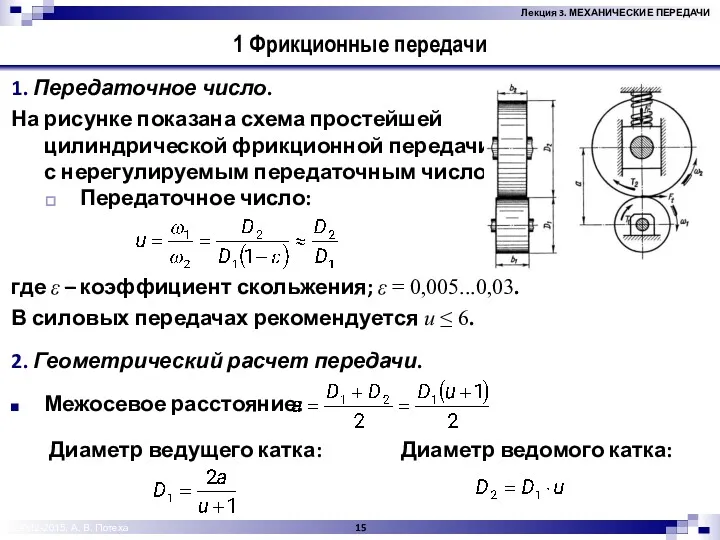

- 15. © 2012-2015, А. В. Потеха 1 Фрикционные передачи 1. Передаточное число. На рисунке показана схема простейшей

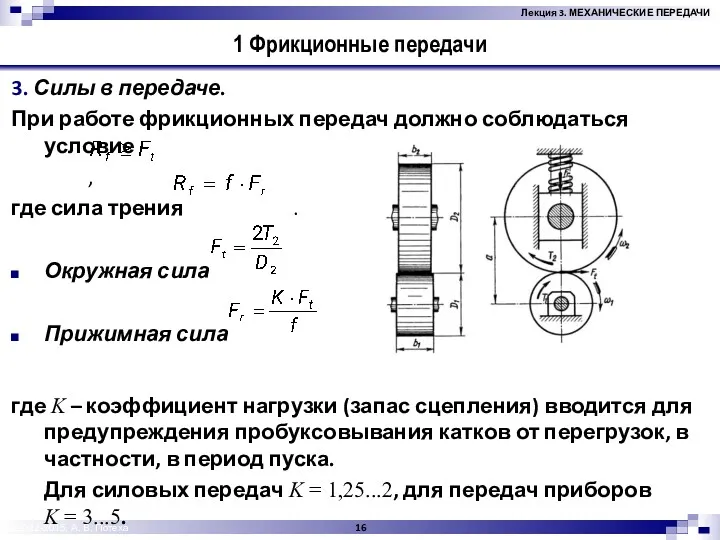

- 16. © 2012-2015, А. В. Потеха 1 Фрикционные передачи 3. Силы в передаче. При работе фрикционных передач

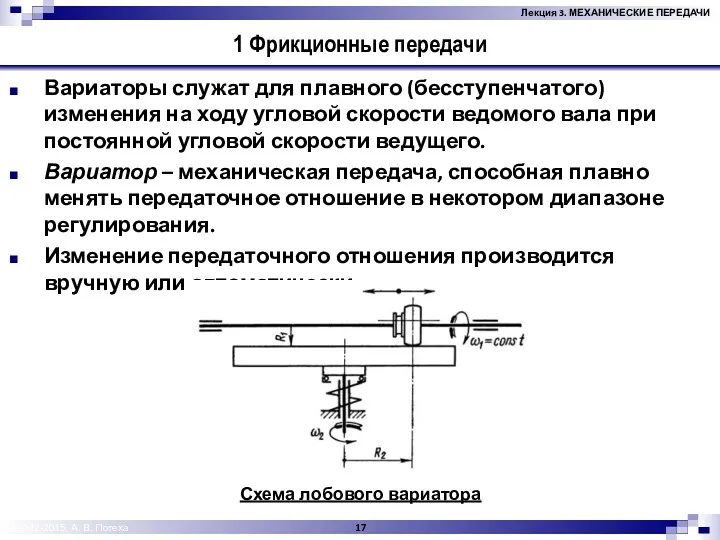

- 17. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Вариаторы служат для плавного (бесступенчатого) изменения на ходу

- 18. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Бесступенчатое регулирование скорости способствует повышению производительности работы машины

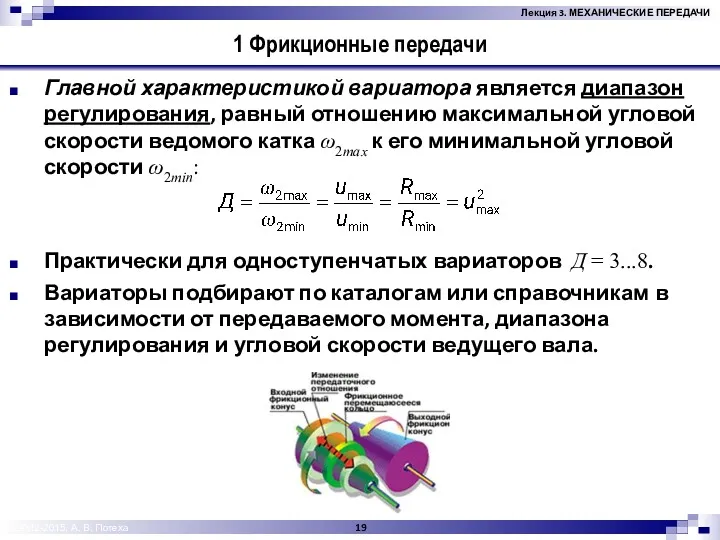

- 19. © 2012-2015, А. В. Потеха 1 Фрикционные передачи Главной характеристикой вариатора является диапазон регулирования, равный отношению

- 20. © 2012-2015, А. В. Потеха 2 Ременные передачи Ременная передача – механическая передача вращательного движения при

- 21. © 2012-2015, А. В. Потеха 2 Ременные передачи Ременная передача относится к передачам трением с гибкой

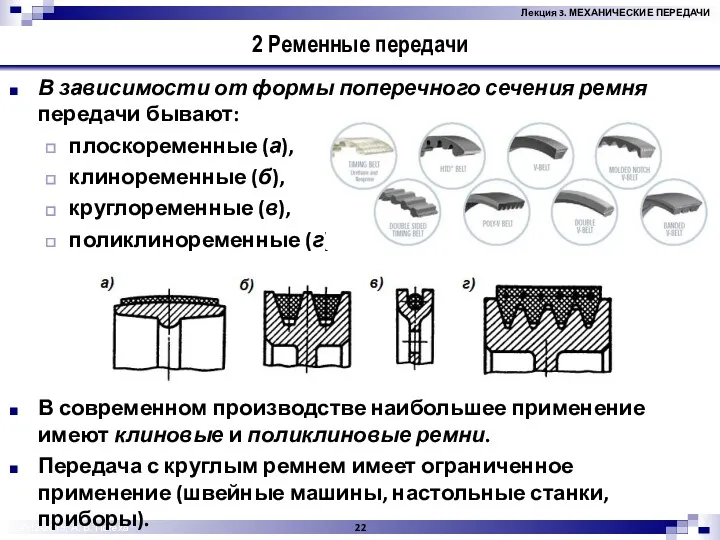

- 22. © 2012-2015, А. В. Потеха 2 Ременные передачи В зависимости от формы поперечного сечения ремня передачи

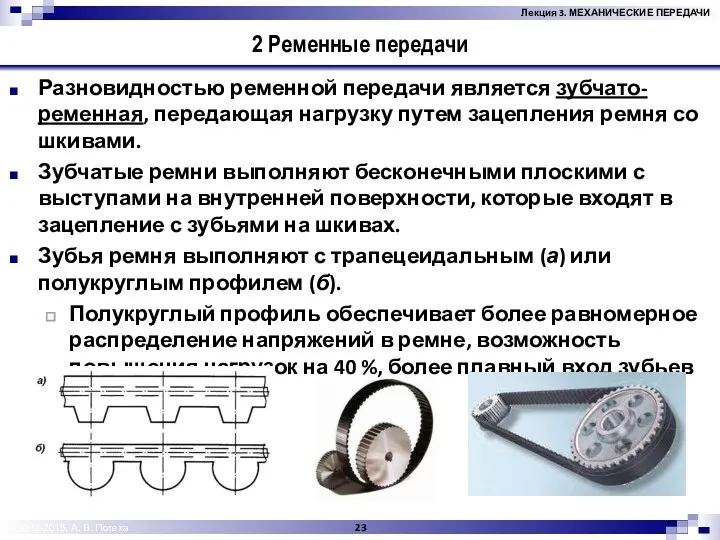

- 23. © 2012-2015, А. В. Потеха 2 Ременные передачи Разновидностью ременной передачи является зубчато-ременная, передающая нагрузку путем

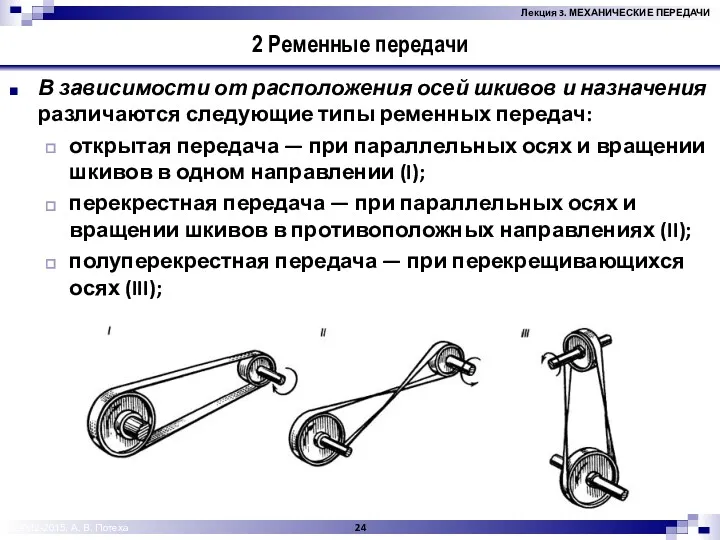

- 24. © 2012-2015, А. В. Потеха 2 Ременные передачи В зависимости от расположения осей шкивов и назначения

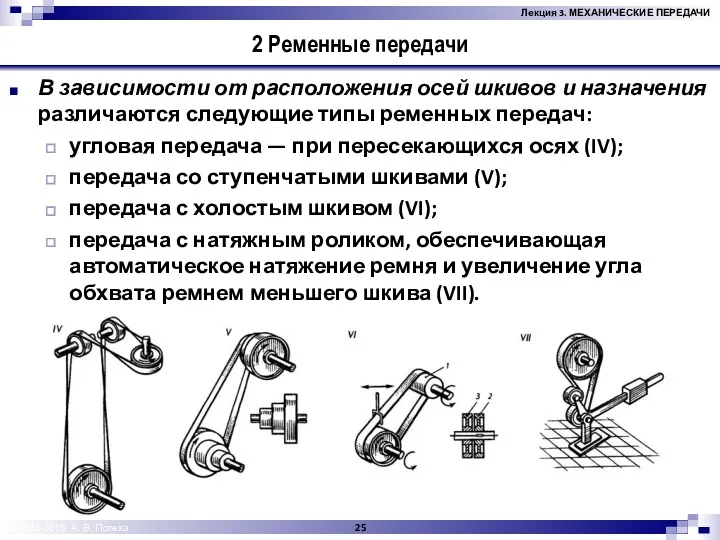

- 25. © 2012-2015, А. В. Потеха 2 Ременные передачи В зависимости от расположения осей шкивов и назначения

- 26. © 2012-2015, А. В. Потеха 2 Ременные передачи Достоинства ременных передач: 1. Простота конструкции и малая

- 27. © 2012-2015, А. В. Потеха 2 Ременные передачи Недостатки ременных передач: 1. Большие габаритные размеры, в

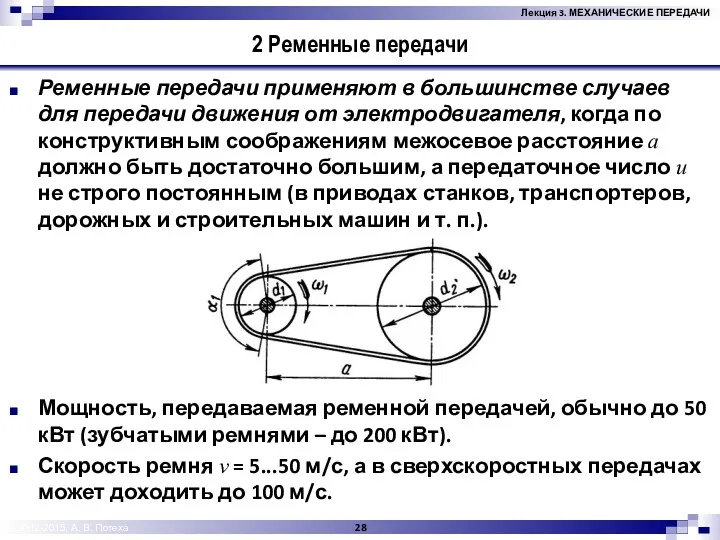

- 28. © 2012-2015, А. В. Потеха 2 Ременные передачи Ременные передачи применяют в большинстве случаев для передачи

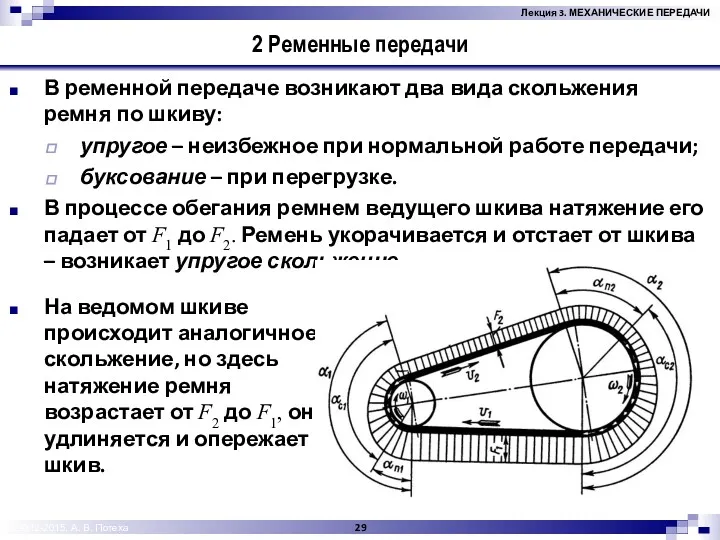

- 29. © 2012-2015, А. В. Потеха 2 Ременные передачи В ременной передаче возникают два вида скольжения ремня

- 30. © 2012-2015, А. В. Потеха 2 Ременные передачи Передаточное число. Окружные скорости шкивов передачи v1 =

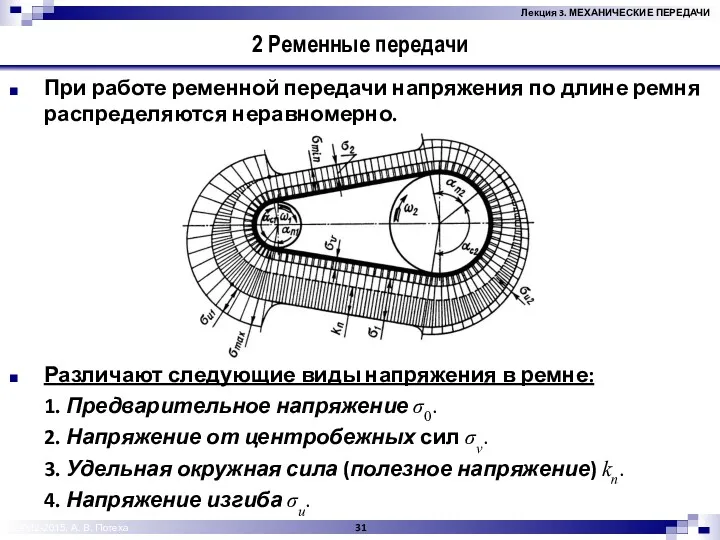

- 31. © 2012-2015, А. В. Потеха 2 Ременные передачи При работе ременной передачи напряжения по длине ремня

- 32. © 2012-2015, А. В. Потеха 2 Ременные передачи Основными критериями работоспособности ременных передач являются: тяговая способность,

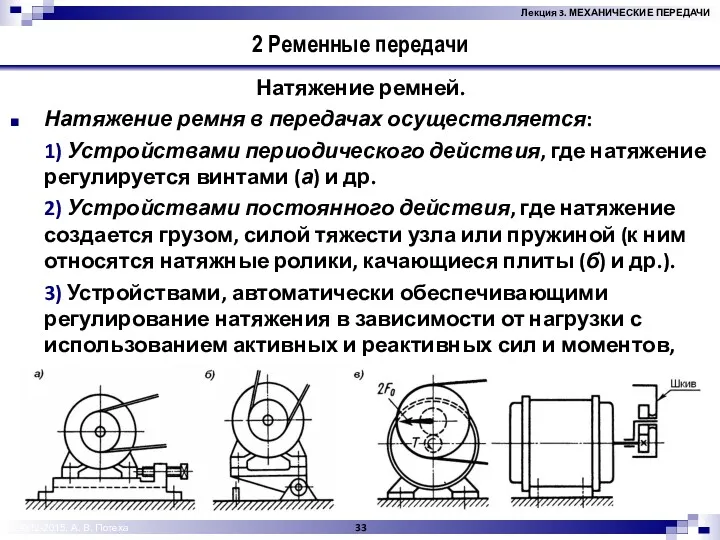

- 33. © 2012-2015, А. В. Потеха 2 Ременные передачи Натяжение ремней. Натяжение ремня в передачах осуществляется: 1)

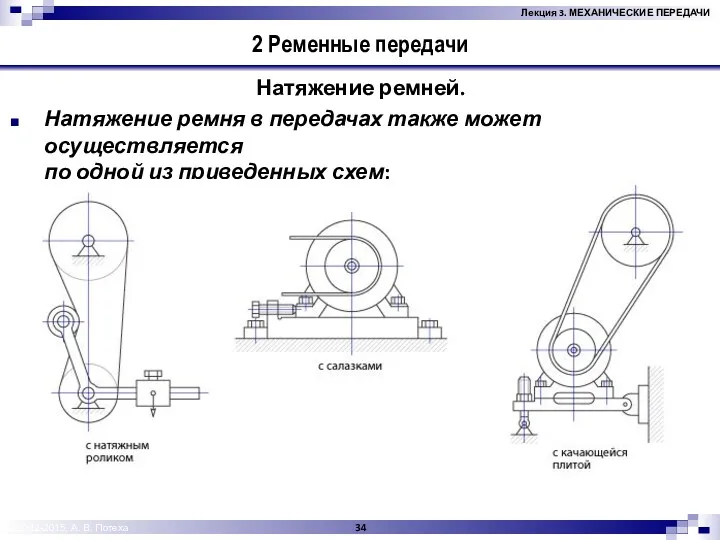

- 34. © 2012-2015, А. В. Потеха 2 Ременные передачи Натяжение ремней. Натяжение ремня в передачах также может

- 35. © 2012-2015, А. В. Потеха 2 Ременные передачи Коэффициент полезного действия. КПД ременных передач зависит от

- 36. © 2012-2015, А. В. Потеха 2 Ременные передачи Коэффициент полезного действия. При нормальных условиях работы принимают:

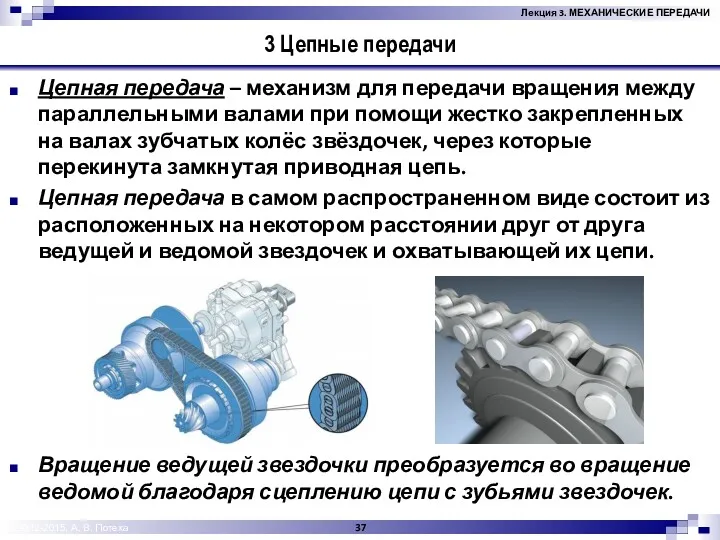

- 37. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепная передача – механизм для передачи вращения между

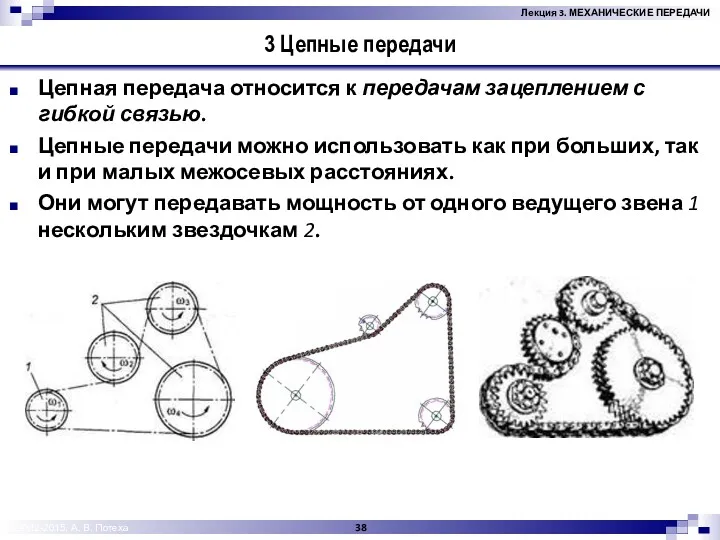

- 38. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепная передача относится к передачам зацеплением с гибкой

- 39. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепные передачи применяют при больших межосевых расстояниях, когда

- 40. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепные передачи, работающие при больших нагрузках и скоростях,

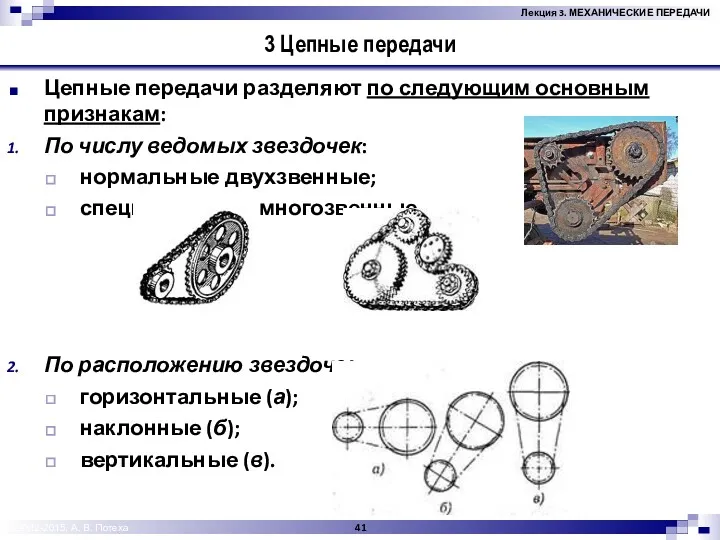

- 41. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепные передачи разделяют по следующим основным признакам: По

- 42. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепные передачи разделяют по следующим основным признакам: По

- 43. © 2012-2015, А. В. Потеха 3 Цепные передачи Достоинства цепных передач: 1. По сравнению с зубчатыми

- 44. © 2012-2015, А. В. Потеха 3 Цепные передачи Недостатки цепных передач: 1. Значительный шум вследствие удара

- 45. © 2012-2015, А. В. Потеха 3 Цепные передачи Главный элемент цепной передачи – приводная цепь, которая

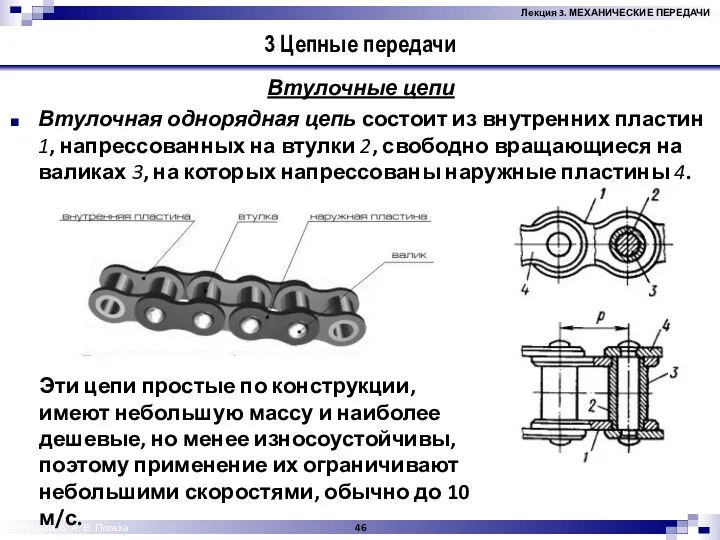

- 46. © 2012-2015, А. В. Потеха 3 Цепные передачи Втулочные цепи Втулочная однорядная цепь состоит из внутренних

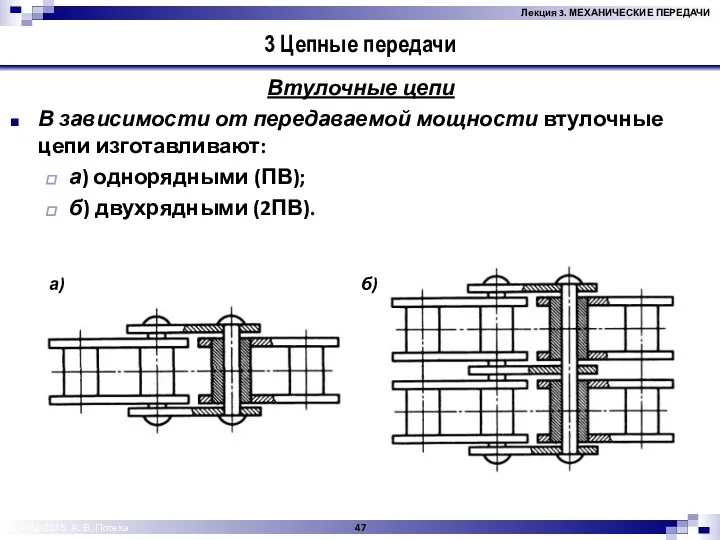

- 47. © 2012-2015, А. В. Потеха 3 Цепные передачи Втулочные цепи В зависимости от передаваемой мощности втулочные

- 48. © 2012-2015, А. В. Потеха 3 Цепные передачи Роликовые цепи Приводные роликовые цепи бывают: однорядные (ПР);

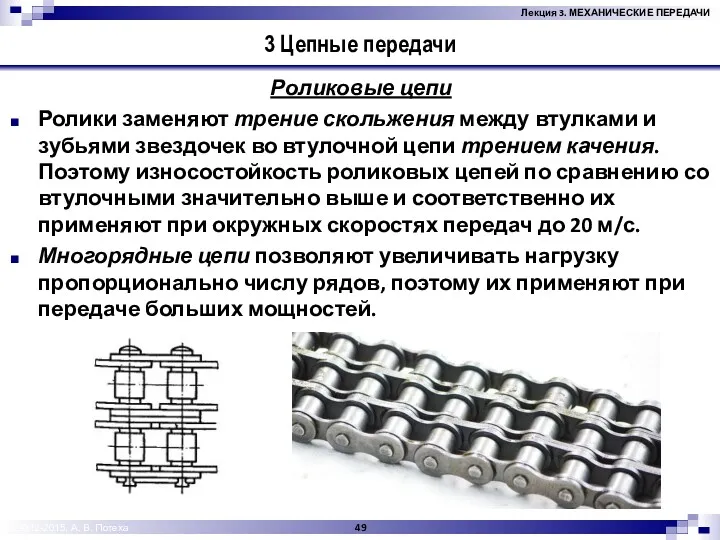

- 49. © 2012-2015, А. В. Потеха 3 Цепные передачи Роликовые цепи Ролики заменяют трение скольжения между втулками

- 50. © 2012-2015, А. В. Потеха 3 Цепные передачи Роликовые цепи Роликовые цепи с изогнутыми пластинами повышенной

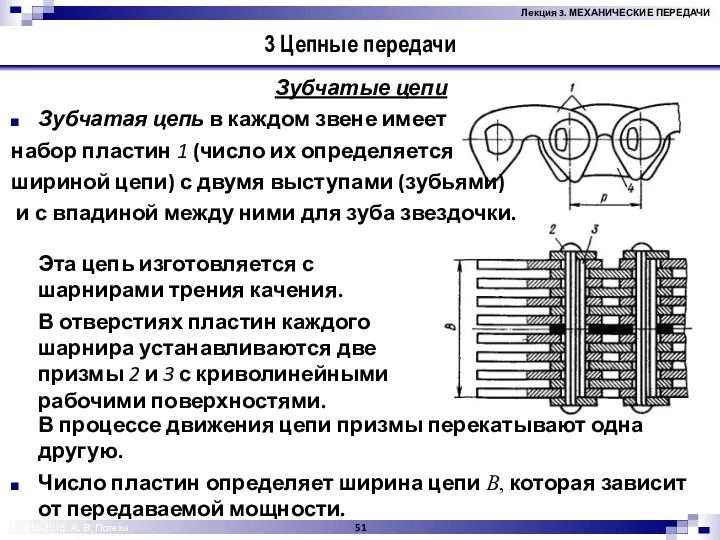

- 51. © 2012-2015, А. В. Потеха 3 Цепные передачи Зубчатые цепи Зубчатая цепь в каждом звене имеет

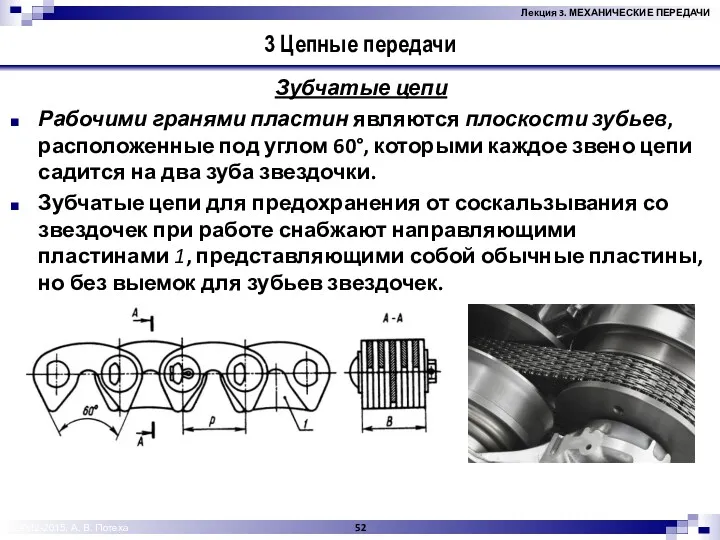

- 52. © 2012-2015, А. В. Потеха 3 Цепные передачи Зубчатые цепи Рабочими гранями пластин являются плоскости зубьев,

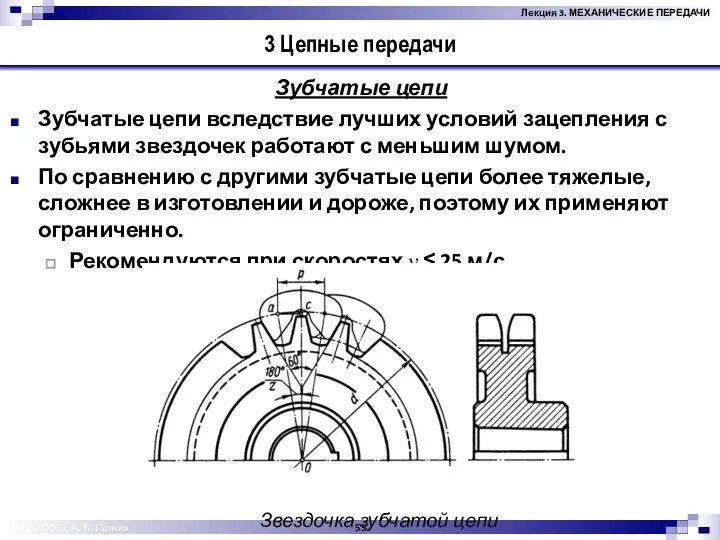

- 53. © 2012-2015, А. В. Потеха 3 Цепные передачи Зубчатые цепи Зубчатые цепи вследствие лучших условий зацепления

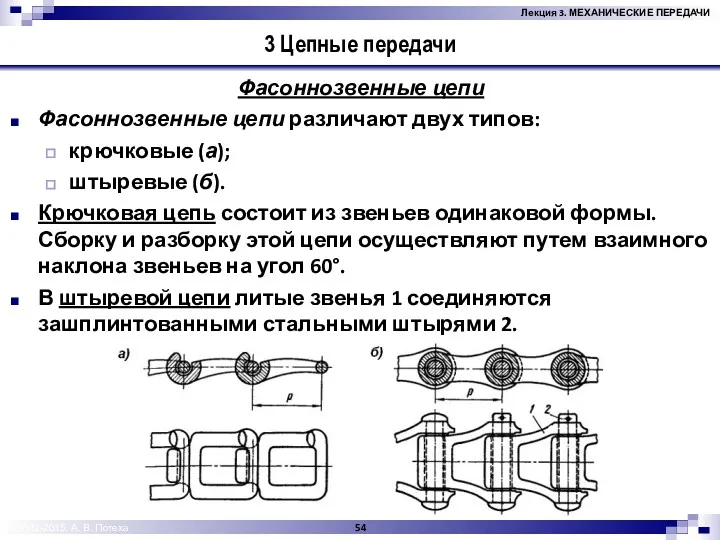

- 54. © 2012-2015, А. В. Потеха 3 Цепные передачи Фасоннозвенные цепи Фасоннозвенные цепи различают двух типов: крючковые

- 55. © 2012-2015, А. В. Потеха 3 Цепные передачи Материал цепей От материала и термической обработки цепей

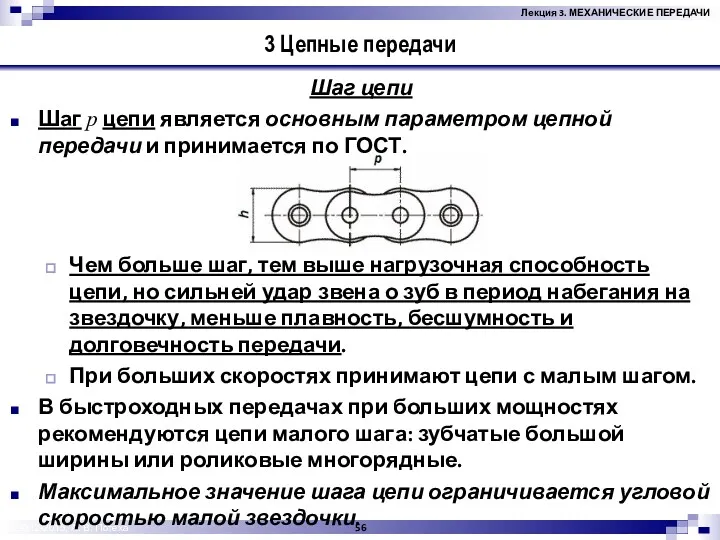

- 56. © 2012-2015, А. В. Потеха 3 Цепные передачи Шаг цепи Шаг p цепи является основным параметром

- 57. © 2012-2015, А. В. Потеха 3 Цепные передачи Звездочки по конструкции отличаются от зубчатых колес лишь

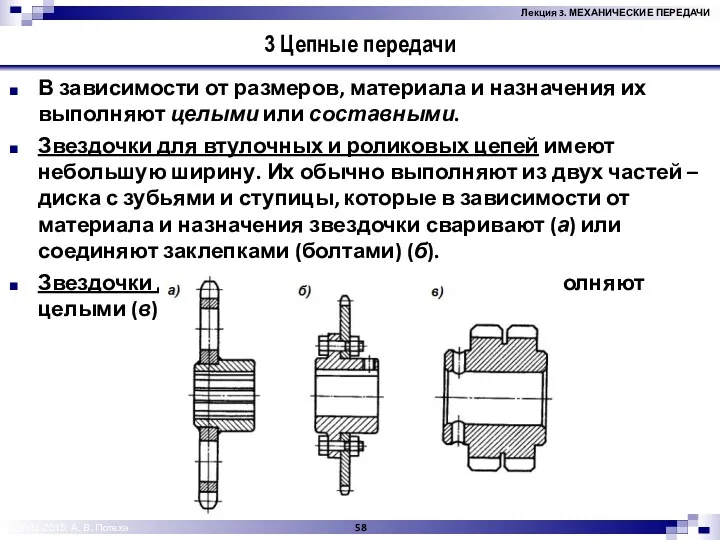

- 58. © 2012-2015, А. В. Потеха 3 Цепные передачи В зависимости от размеров, материала и назначения их

- 59. © 2012-2015, А. В. Потеха 3 Цепные передачи Предпочтительно принимать нечетные числа зубьев звездочек, что в

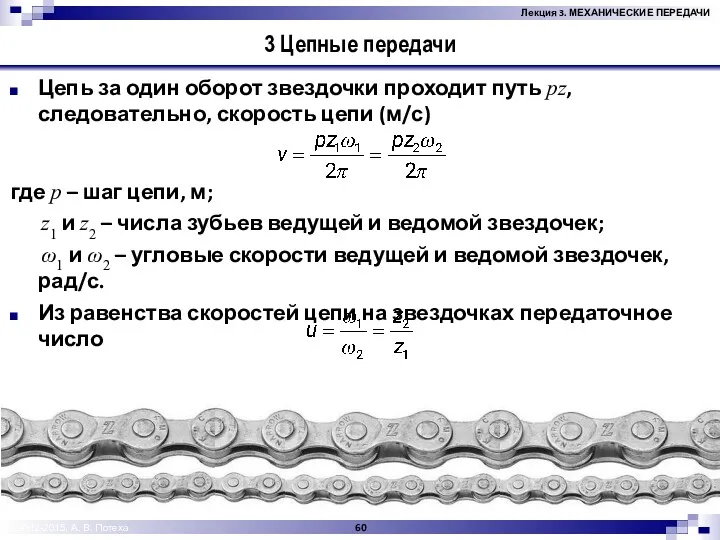

- 60. © 2012-2015, А. В. Потеха 3 Цепные передачи Цепь за один оборот звездочки проходит путь pz,

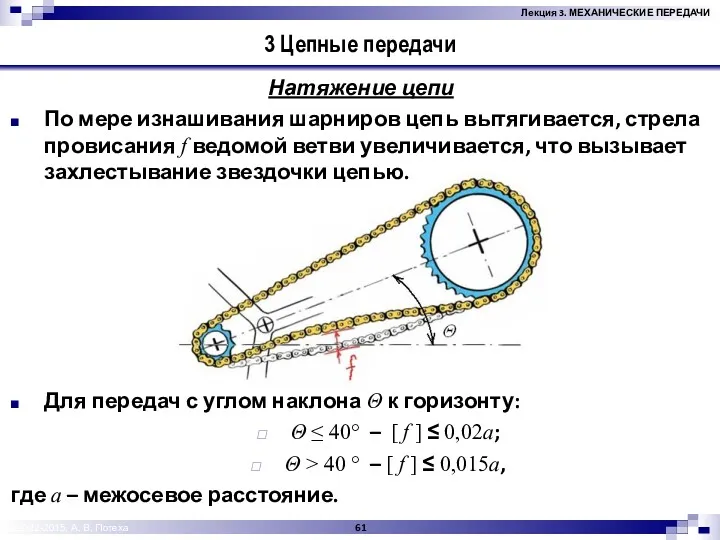

- 61. © 2012-2015, А. В. Потеха 3 Цепные передачи Натяжение цепи По мере изнашивания шарниров цепь вытягивается,

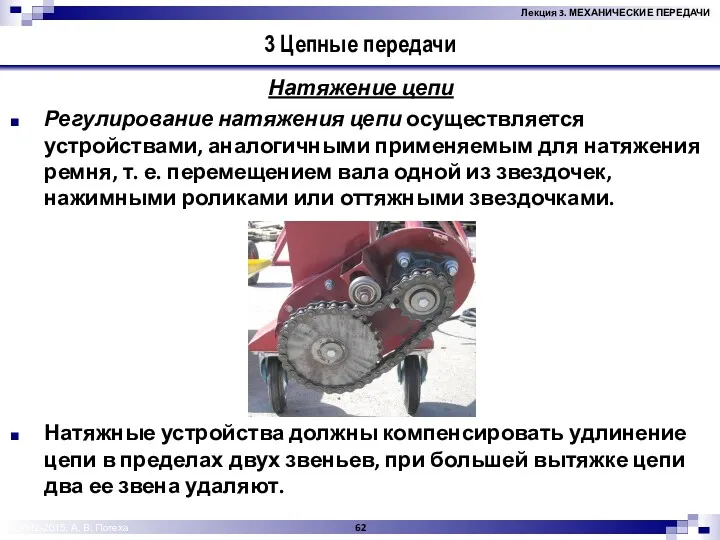

- 62. © 2012-2015, А. В. Потеха 3 Цепные передачи Натяжение цепи Регулирование натяжения цепи осуществляется устройствами, аналогичными

- 63. © 2012-2015, А. В. Потеха 3 Цепные передачи Смазывание цепи Смазывание цепи оказывает решающее влияние на

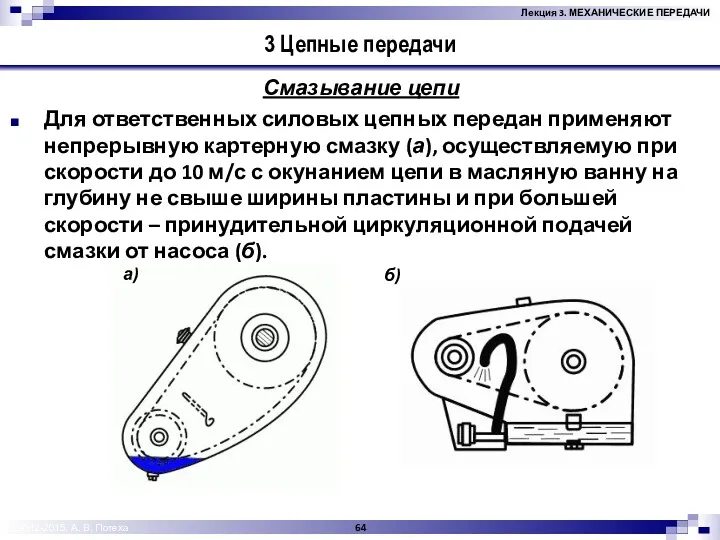

- 64. © 2012-2015, А. В. Потеха 3 Цепные передачи Смазывание цепи Для ответственных силовых цепных передан применяют

- 65. © 2012-2015, А. В. Потеха 3 Цепные передачи Коэффициент полезного действия КПД передачи зависит от потерь:

- 67. Скачать презентацию

Проводники и диэлектрики в электростатическом поле

Проводники и диэлектрики в электростатическом поле Physics. Lecture 3. Work, energy and power. Conservation of energy. Linear momentum. Collisions

Physics. Lecture 3. Work, energy and power. Conservation of energy. Linear momentum. Collisions 02.21г Поляризация света

02.21г Поляризация света Работа и мощность электрического поля. Закон Джоуля - Ленца

Работа и мощность электрического поля. Закон Джоуля - Ленца Физические основы микроэлектроники

Физические основы микроэлектроники открытый урок-презентация на тему История Российской атомной энергетики

открытый урок-презентация на тему История Российской атомной энергетики Трехфазные цепи

Трехфазные цепи Экзамен ПМ 01. Билет № 3. Методы производства такелажных работ

Экзамен ПМ 01. Билет № 3. Методы производства такелажных работ Тепловые двигатели

Тепловые двигатели Допуски и посадки подшипников качения

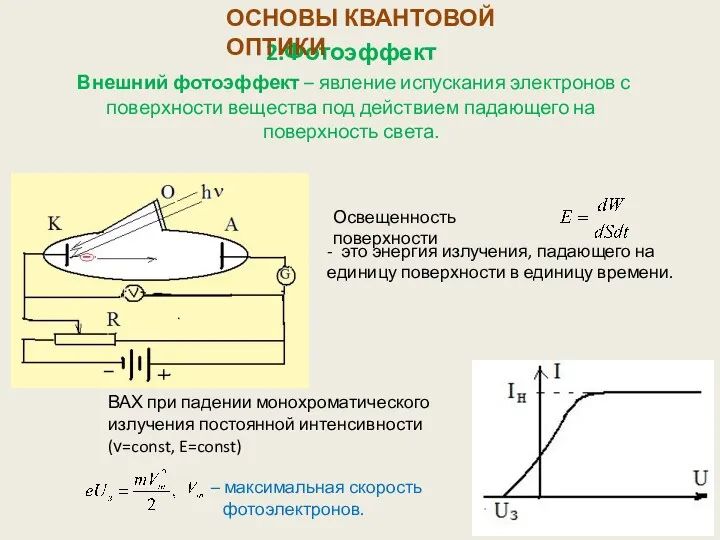

Допуски и посадки подшипников качения Основы квантовой оптики. Фотоэффект

Основы квантовой оптики. Фотоэффект Ом заңы

Ом заңы Техническое обслуживание и текущий ремонт заднего моста автомобиля

Техническое обслуживание и текущий ремонт заднего моста автомобиля Последовательное и параллельное соединения проводников. Урок 37

Последовательное и параллельное соединения проводников. Урок 37 Двигатели внутреннего сгорания. Система питания

Двигатели внутреннего сгорания. Система питания Измерительные преобразователи систем (датчики)

Измерительные преобразователи систем (датчики) Презентация по физике. Тема Физика атомного ядра.11 класс

Презентация по физике. Тема Физика атомного ядра.11 класс Закон всемирного тяготения. Сила тяжести

Закон всемирного тяготения. Сила тяжести Разработка урока по теме Архимедова сила

Разработка урока по теме Архимедова сила Устройство железнодорожных вагонов

Устройство железнодорожных вагонов Трёхфазные электрические цепи синусоидального тока. (Лекция 3)

Трёхфазные электрические цепи синусоидального тока. (Лекция 3) Ревизия поршневых компрессоров

Ревизия поршневых компрессоров История создания и применения ядерного оружия

История создания и применения ядерного оружия Электризация тел. Электрический заряд. Электроскоп

Электризация тел. Электрический заряд. Электроскоп Задания из ЕГЭ по физике за 2006 год

Задания из ЕГЭ по физике за 2006 год Кавитация в потоке движущейся через насос жидкости. Законы пропорциональности. (Лекция 3)

Кавитация в потоке движущейся через насос жидкости. Законы пропорциональности. (Лекция 3) Постоянные магниты

Постоянные магниты презентация по теме Сила тока.Единицы силы тока. Амперметр

презентация по теме Сила тока.Единицы силы тока. Амперметр