Содержание

- 2. Цели и задачи курса В курсе «Детали машин» изучаются основы расчета на прочность и жесткость деталей

- 3. Детали и узлы общего назначения делятся на три основные группы: Детали соединения( болт, шпильки и др.

- 4. Машина- механическое устройство, предназначенное для выполнения требуемой полезной работы, связанное с процессом производства.

- 5. Механизм – система подвижно соединенных тел, предназначенная для преобразования движения одного или нескольких тел в требуемые

- 6. Узел – сборочная единица, которую можно собираться отдельно от изделия в целом, выполняющая определенную функцию совместно

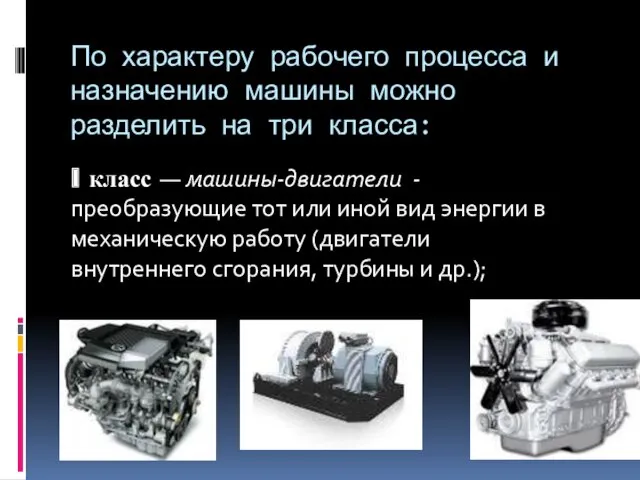

- 7. По характеру рабочего процесса и назначению машины можно разделить на три класса: I класс — машины-двигатели

- 8. II класс — машины -преобразователи (генераторы), преобразующие механическую энергию (полученную от машины-двигателя) в другой вид энергий

- 9. III класс — машины-орудия (рабочие машины), использующие механическую энергию, получаемую от машины-двигателя, для выполнения технологического процесса,

- 10. Требования, предъявляемые к проектируемым машинам, узлам и деталям: К машинам : • увеличение мощности при тех

- 11. Основными требованиями, которым должны удовлетворять детали и узлы машин, являются: прочность ; жесткость ; износостойкость ;

- 12. Дополнительные требования: Коррозионная стойкость; Снижение массы деталей; Использование недефицитных и дешевых материалов; Простота изготовления и технологичность

- 13. Основные критерии работоспособности и расчета деталей машин Работоспособность — состояние детали, при котором она способна выполнять

- 14. В большинстве технических расчетов под нарушением прочности понимают не только разрушение, но и возникновение пластических деформаций.

- 15. Жесткостью называют способность деталей сопротивляться изменению их формы под действием приложенных нагрузок. Наряду с прочностью это

- 16. Износостойкость — сопротивление деталей машин и других трущихся изделий изнашиванию. Изнашивание — процесс разрушения поверхностных слоев

- 17. Под теплостойкостью понимают способность деталей сохранять нормальную работоспособность в допустимых (заданных) пределах температурного режима, вызываемого рабочим

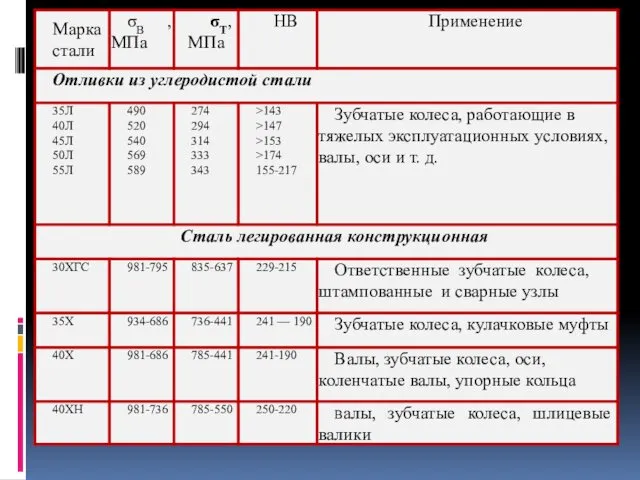

- 18. О выборе материалов Для изготовления деталей машин применяют различные материалы металлические и неметаллические. Наиболее распространенными материалами

- 20. О стандартизации и взаимозаменяемости в машиностроении Стандартизация устанавливает и рекомендует к обязательному применению правила, нормы, параметры,

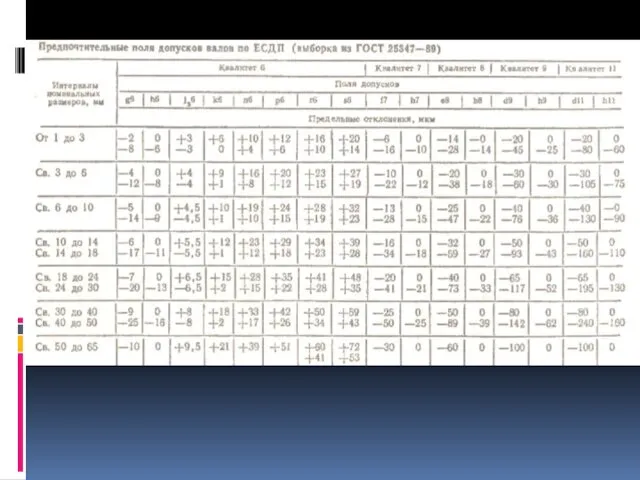

- 21. Широкое распространение в машиностроении получила унификация и взаимозаменяемость деталей и сборочных единиц машин. Унификация — рациональное

- 23. О системе автоматического проектирования При эксплуатации машины подвергаются внешнему воздействию, которые значительно изменяются при их работе

- 24. стойкости изделий к внешним воздействиям– защита и изоляция машины от вредных воздействий– применение автоматики для повышения

- 26. Скачать презентацию

Электродинамика. Задачи

Электродинамика. Задачи Goorui Company Introduction

Goorui Company Introduction Биологическое действие радиации. Закон радиоактивного распада

Биологическое действие радиации. Закон радиоактивного распада Представления об атоме в разных концепциях

Представления об атоме в разных концепциях Динамика кулисного механизма

Динамика кулисного механизма Взаимная индукция и трансформаторы. Энергия магнитного поля

Взаимная индукция и трансформаторы. Энергия магнитного поля 20230211_fizika_7_klass_plotnost_veshchestva._zadachi

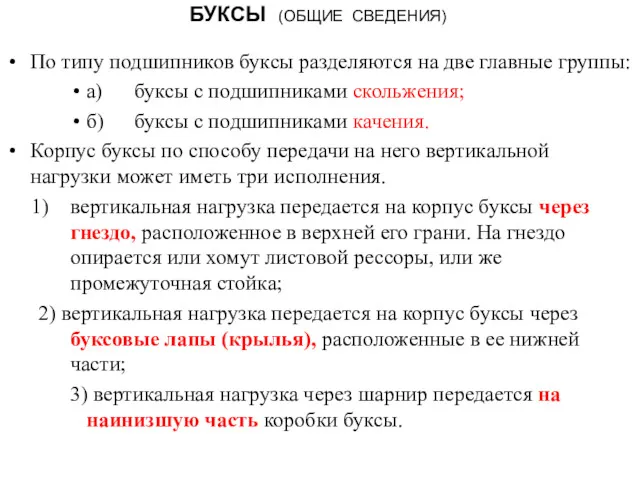

20230211_fizika_7_klass_plotnost_veshchestva._zadachi Буксы. Общие сведения

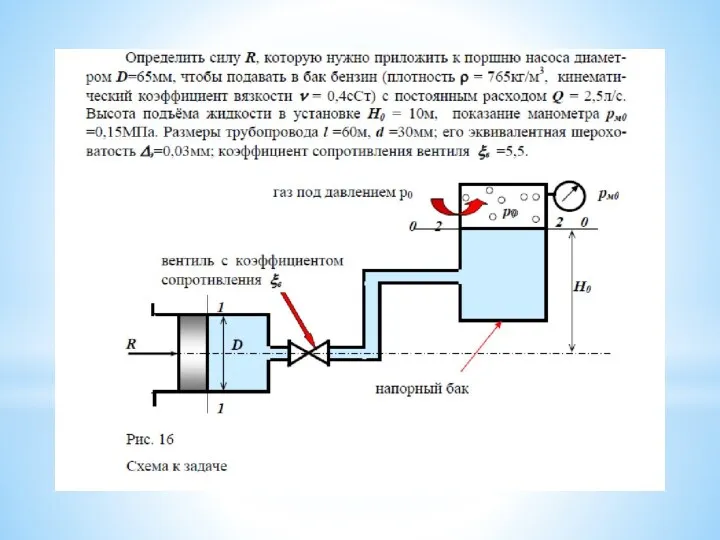

Буксы. Общие сведения Сила R

Сила R Аналіз лінійних кіл постійного струму при безпосередньому застосуванні законів Кірхгофа

Аналіз лінійних кіл постійного струму при безпосередньому застосуванні законів Кірхгофа Расчет частотных характеристик простейших электрических цепей

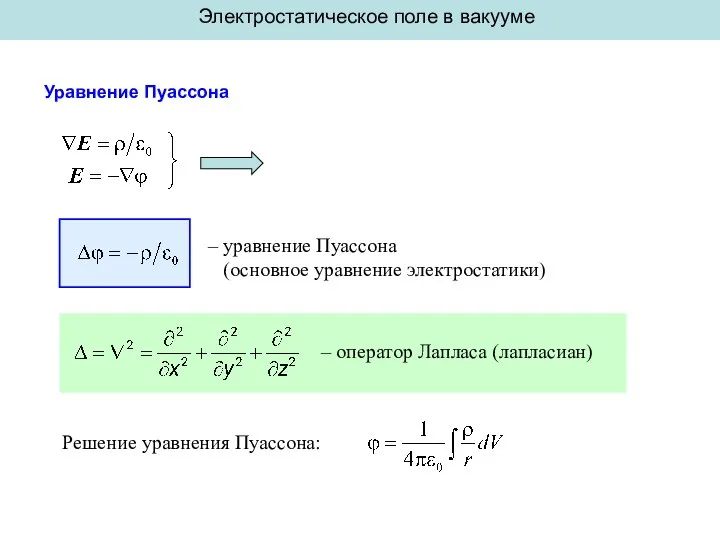

Расчет частотных характеристик простейших электрических цепей Уравнение Пуассона. Электростатическое поле в вакууме

Уравнение Пуассона. Электростатическое поле в вакууме Реферат вол.гравит. Сидоров1РФ41

Реферат вол.гравит. Сидоров1РФ41 Кернеу мен потенциалды өлшейтін құралдар

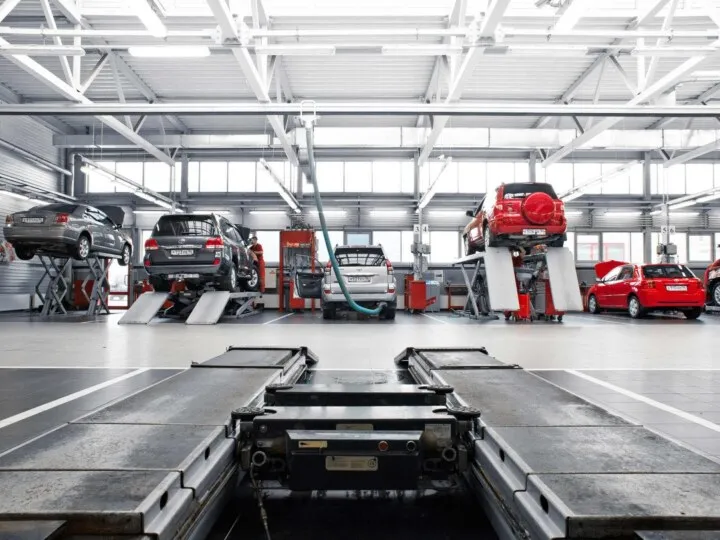

Кернеу мен потенциалды өлшейтін құралдар Разработка участка тормозной системы на предприятии Гринлайт

Разработка участка тормозной системы на предприятии Гринлайт Изучение сцепок и направляющих устройств

Изучение сцепок и направляющих устройств Учебные презентации по физике по темам Электромагнитные волны и Строение атома

Учебные презентации по физике по темам Электромагнитные волны и Строение атома Искусственные спутники Земли

Искусственные спутники Земли Презентация урока по электротехнике

Презентация урока по электротехнике Хроматографические методы анализа и их применение для контроля качества лекарственных средств

Хроматографические методы анализа и их применение для контроля качества лекарственных средств Electricity

Electricity 61f4bb8105f047b8922e06e3e916ed53

61f4bb8105f047b8922e06e3e916ed53 Апарати для дослідження океанічних глибин

Апарати для дослідження океанічних глибин Internal Combustion engine

Internal Combustion engine Разработка установки для измерения магнитострикции

Разработка установки для измерения магнитострикции Транспортная энергетика. Общие понятия энергетики

Транспортная энергетика. Общие понятия энергетики Презентация Применение радиолокации в годы Великой Отечественной войны, урок физики 11 кл.

Презентация Применение радиолокации в годы Великой Отечественной войны, урок физики 11 кл. Диэлектрики и проводники в электрическом поле

Диэлектрики и проводники в электрическом поле