Содержание

- 2. Раздел 1. ТЕОРИТЕЧЕСКИЕ ОСНОВЫ СТОРИТЕЛЬНОГО МАТЕРИАЛОВЕДЕНИЯ

- 3. Тема 1. Строение вещества 1.1 Атомно-молекулярное строение вещества Для объяснения строения и свойств вещества необходимо знать

- 4. Излучение или поглощение энергии атомов происходит только при переходе электрона с одной орбиты на другую. Так

- 5. 1.2 Ионизационный потенциал. При сравнении химических свойств элементов было установлено, что некоторые электроны могут значительно легче

- 6. Энергии последовательной ионизации характеризуется ионизационными потенциалами, т.е. потенциалами, которые надо приложить для последовательного отделения первого, второго,

- 7. 1.3 Механизмы, обеспечивающие связь атомов в молекулах и молекул между собой Наиболее распространены три вида связи:

- 8. Схему образования типичной ионной связи можно представить следующим образом. Один из взаимодействующих атомов передает другому один

- 9. Ковалентная связь. Встречается у большинства органических соединений, носит название ковалентной связи. Характерным признаком ковалентной связи является

- 10. Образованию ковалентной связи способны только неспаренные атомы. Поэтому образование сложных соединений (высших валентностей) потребует энергетического возбуждения

- 11. Металлическая связь. Характерный для металлов и называемый металлической связью, в которой валентные электроны так непрочно удерживаются

- 12. Водородная связь. Этот тип связи является промежуточным между ковалентной химической и невалентным межатомным взаимодействием. Он осуществляется

- 13. Аналогично связаны молекулы H2O в жидкой воде и в кристалле льда, а также молекулы NH3 и

- 14. 1.4Общие сведения о дисперсных и коллоидных системах Окружающий мир представляется собой огромное количество тел, созданных вследствие

- 15. Важнейшими признаками дисперсных систем являются их высокая дисперсность и гетерогенность (неоднородность структуры). Размеры частиц, которые образуют

- 16. Фаза – это часть дисперсной гетерогенной системы, имеющей поверхность раздела, которая характеризуется одинаковыми физическими свойствами во

- 17. Основные типы дисперсных систем

- 19. Часто употребляемой характеристикой дисперсности является размер частицы (ее диаметр, размер сторон), но часто определить его сложно,

- 20. По величине дисперсности (размерам частиц) реальные системы делят на: - грубодисперсные с размером частиц 10-4…10-7 м;

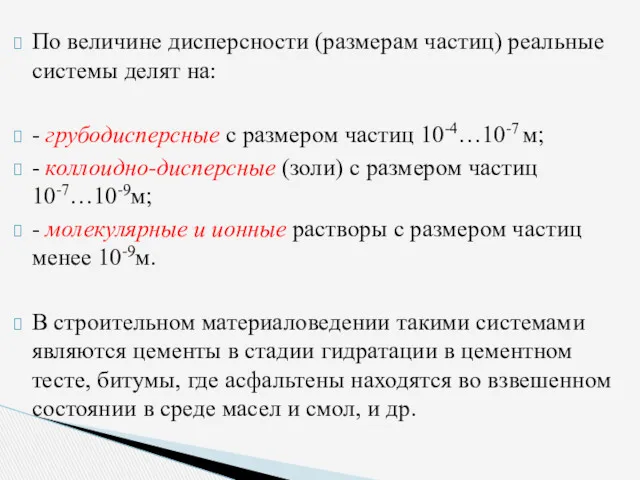

- 21. Свойства дисперсных систем существенно отличаются в зависимости от размера составляющих их частиц, однако в основу классификации

- 22. Свойства дисперсных систем

- 23. Одной из особенностей (отличий) коллоидных дисперсных систем является склонность к броуновскому движению их частиц. Несмотря на

- 24. Нестойкость дисперсных систем связана с их большой свободной поверхностной энергией, сконцентрированной на границе раздела фаз. Эта

- 25. Взаимодействие и типы структур Стабильность или неустойчивость дисперсных систем, прочность строительных материалов зависят от концентрации дисперсных

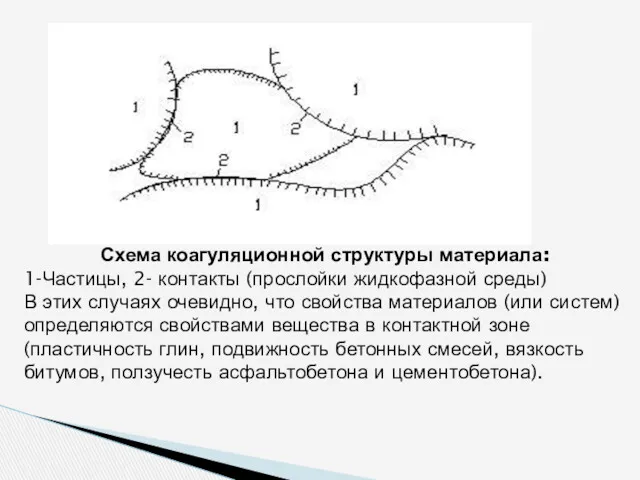

- 26. Схема коагуляционной структуры материала: 1-Частицы, 2- контакты (прослойки жидкофазной среды) В этих случаях очевидно, что свойства

- 27. Каогуляционная структура асфальтобетона и кристаллизационная структура цементобетона определяют большую разницу в свойствах этих дорожно-строительных материалов. Можно

- 28. 1.5. Структура дорожных битумоминеральных материалов и структурные уровни их изучения. Физико-химические свойства БММ определяются их структурой.

- 29. Макроуровень (от 10-1 до 10-3м). Его элементами являются заполнители (щебень, гравий, песок) и отрезки волокнистой макроструктуры,

- 30. Субмикроуровень (от 10-5 до 10-7м). Его элементами являются частицы глины, входящие в сольватную оболочку песков или

- 31. Атомно-электронный уровень (от 10-10 м и меньше). Объектами этого уровня являются атомы, молекулы неорганических и органических

- 32. Для технологических нужд структуру асфальтобетона достаточно рассматривать на двух уровнях: в виде микро- и макроструктуры. Для

- 33. 1.6. Факторы, формирующие стабильную структуру битумоминеральных материалов Для БММ характерны следующие факторы, управляющие формированием их стабильной

- 34. Термический фактор. Температурный режим оказывает существенное влияние на формирование реологических свойств асфальтобетона, поскольку его твердение полностью

- 35. Учитывая специфику дорожного строительства, управлять структурообразованием асфальтобетона в покрытии путем регулирования процессов его охлаждения практически невозможно:

- 36. Концентрационный фактор. Этот фактор, применительно к микроструктуре асфальтобетона, означает прежде всего соотношение между битумной дисперсионной средой

- 37. Роль концентрационного фактора применительно к созданию асфальтобетонных систем сводится, прежде всего, к оптимизации содержания исходных компонентов.

- 38. Физико-химические факторы. К ним относятся различные методы модификации (активация) исходных компонентов асфальтобетона (битума и минеральных материалов,

- 39. Механические факторы. Необходимость механические воздействия на высококонцентрированные дисперсионные системы вызываются спецификой их структурообразования. В следствие увеличения

- 40. Можно сформулировать основные требования к созданию прочных и долговечных БММ. Они сводятся к следующему: - проектируемые

- 41. - технологические факторы, управляющие формированием стабильной структуры БММ (термический, концентрационный, физико-химические и механические) должны быть оптимальным

- 42. Поверхностные явления в дисперсных системах К поверхностным явлениям относятся те эффекты и особенности поведения веществ, которые

- 43. Граничные слои резко отличаются по многим физико-химическим характеристикам (удельной энергии, плотности, вязкости, электрической проводимости и др.)

- 44. Особенности поверхностных слоев обусловлены наличием избытка поверхностной энергии. Свойства поверхности раздела тем сильнее влияют на поведение

- 45. Особые свойства дисперсных частиц Особенностью строительных материалов является то, что все они, за некоторым исключением, -

- 46. Особые свойства молекул поверхностных слоев материалов Твердые тела обладают поверхностями раздела с соседними фазами. При этом

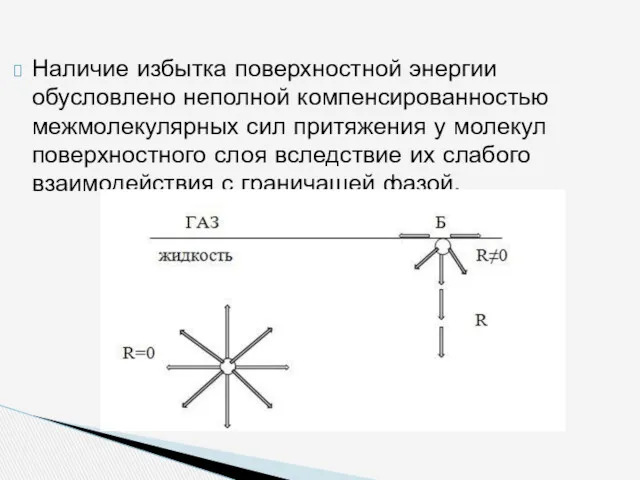

- 47. Наличие избытка поверхностной энергии обусловлено неполной компенсированностью межмолекулярных сил притяжения у молекул поверхностного слоя вследствие их

- 48. Силы, действующие на молекулу жидкости в объеме и на поверхности Под влиянием некомпенсированных сил находятся все

- 49. Под внутренним давлением жидкости понимают силу притяжения между молекулами жидкости в ее объеме. Величина внутреннего давления

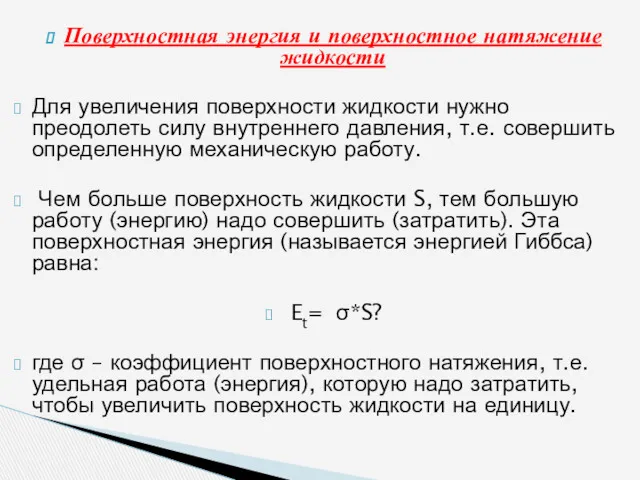

- 50. Поверхностная энергия и поверхностное натяжение жидкости Для увеличения поверхности жидкости нужно преодолеть силу внутреннего давления, т.е.

- 51. Коэффициент поверхностного натяжения (или просто поверхностное натяжение) σ является важной характеристикой любой жидкости: Er σ =

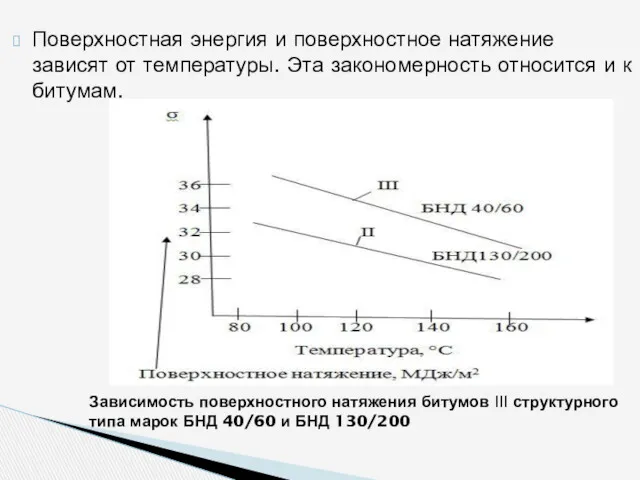

- 52. Поверхностная энергия и поверхностное натяжение зависят от температуры. Эта закономерность относится и к битумам. Зависимость поверхностного

- 53. Большое значение для поверхностного натяжения имеет полярности жидкостей. Термином «полярность» обозначает интенсивность молекулярных сил сцепления вещества,

- 54. Смачивание. Когезия и адгезия. Адсорбция Смачивание Приготовление широко распространенных строительных материалов (цементобетонов, асфальтобетонов, керамики, пластмасс, мастик)

- 55. Это делается для того, чтобы придать системе подвижность и осуществить формирование изделия. В отдельных случаях создания

- 56. По числу фаз, участвующих в процессе, различают два типа смачивания: 1) иммерсионное смачивание, когда твердое тело

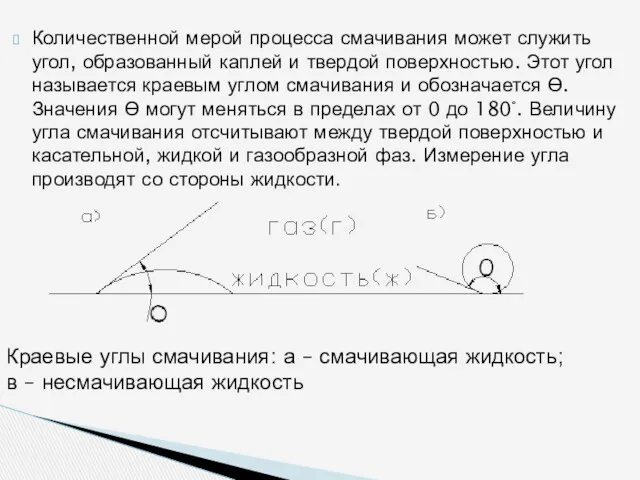

- 57. Количественной мерой процесса смачивания может служить угол, образованный каплей и твердой поверхностью. Этот угол называется краевым

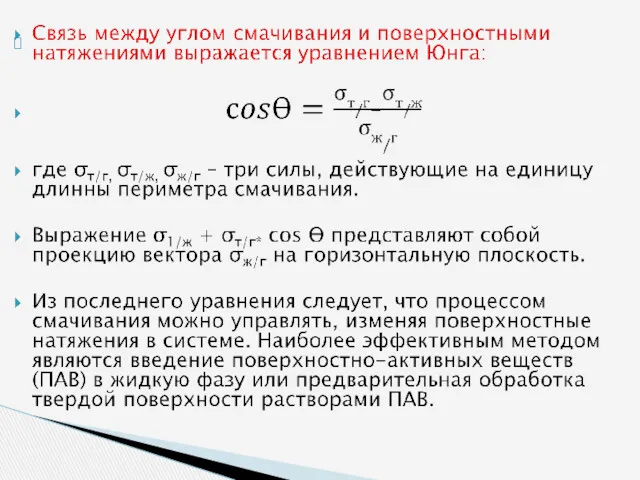

- 58. Угол смачивания, который устанавливается при равновесии трёхфазной системы «твердое тело – жидкость – газ», зависит только

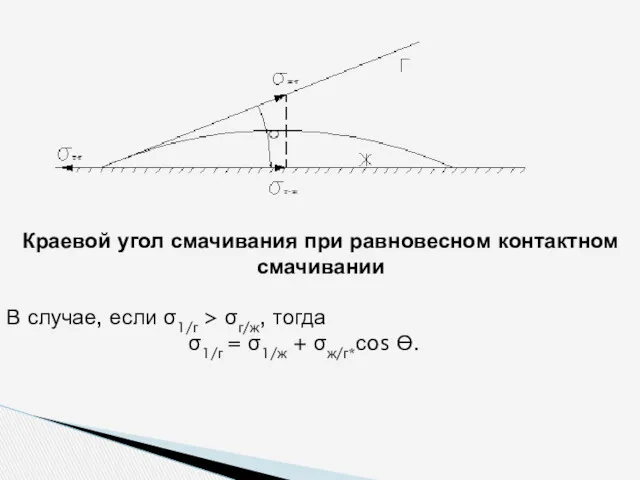

- 59. Краевой угол смачивания при равновесном контактном смачивании В случае, если σ1/г > σг/ж, тогда σ1/г =

- 61. Очевидно, что полной смачиваемости должны отвечать условия Ɵ= 0º, а cos Ɵ = +1, а полной

- 62. Красивые углы смачивания легко измеряются экспериментально. Для этого применяют метод проектирования капли на экран с помощью

- 63. Когезия и адгезия Когезия и адгезия – два фундаментальных свойства жидких сред, которые позволяют прогнозировать поведение

- 64. Когезия Когезией называют сцепление однородных молекул, атомов или ионов, которые включают все виды межмолекулярного и межатомного

- 65. Адгезия Адгезия – слипание разнородных молекул твердых или жидких тел. Количественно когезию и адгезию характеризуют величиной

- 66. Работа адгезии – это работа, затрачиваемая на отрыв молекул одной фазы от молекул другой фазы. По

- 67. Использование указанного уравнения для случая адгезия «твердое тело жидкость» дает: Wa = σт/ж + σт/ж cos

- 68. Адсорбция Процессы поглощения газов или растворенных веществ твердым материалами или жидкостями называются адсорбцией. Вещества, которые поглощают,

- 69. Адсорбция является чисто поверхностным процессом, который заключается во взаимодействии молекул или ионов адсорбата (газа или растворенного

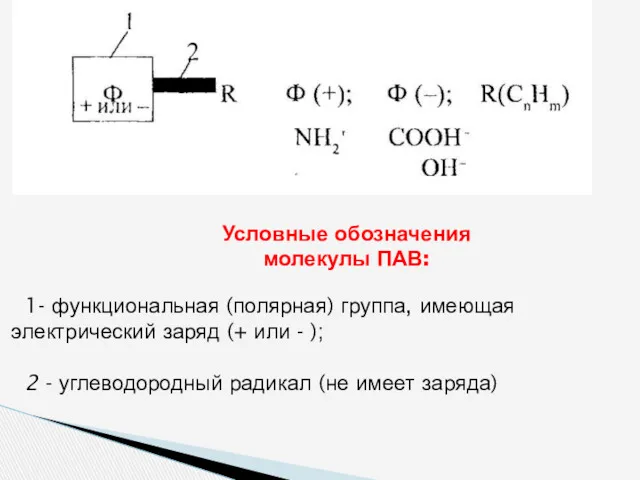

- 70. Поверхностно-активные вещества (ПАВ) и их применение в дорожном строительстве Структура ПАВ Поверхностно-активными веществами (ПАВ) называют такие

- 71. 1- функциональная (полярная) группа, имеющая электрический заряд (+ или - ); 2 - углеводородный радикал (не

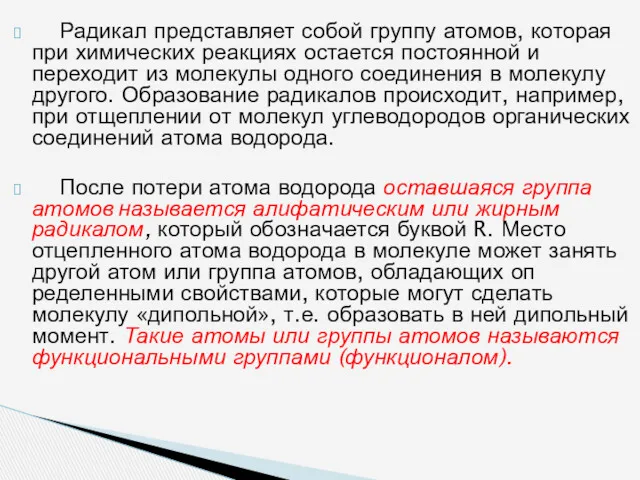

- 72. Радикал представляет собой группу атомов, которая при химических реакциях остается постоянной и переходит из молекулы одного

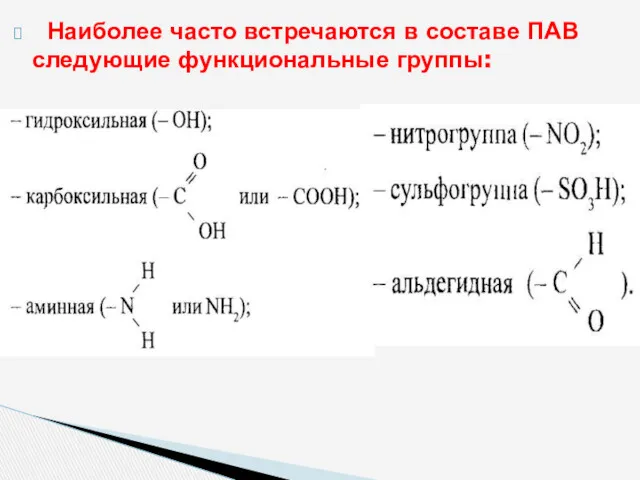

- 73. Наиболее часто встречаются в составе ПАВ следующие функциональные группы:

- 74. Также роль функциональных групп в составе ПАВ могут выполнять : - все галогены (-Cl, -Br, -F,

- 75. Соединения, где алифатический радикал содержит менее 10 атомов углерода, не обладают поверхностной активностью, т.е. способностью адсорбироваться

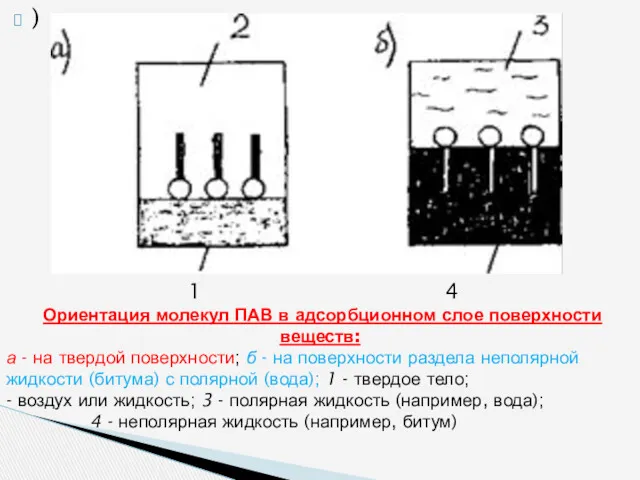

- 76. При контактах «твердое тело-жидкость» адсорбционный слой ПАВ обеспечивает тесную связь на границе раздела фаз. Если какая-либо

- 77. ) 1 4 Ориентация молекул ПАВ в адсорбционном слое поверхности веществ: а - на твердой поверхности;

- 78. Такая поверхность, покрытая мономолекулярным слоем ПАВ, приобретает свойства, характерные для углеводородов: она не будет смачиваться водой

- 79. Известно, что мицеллы существуют только тогда, когда концентрация ПAB в растворе превысит некоторое критическое значение -

- 80. Это имеет очень большое практическое значение, например, при приготовлении эмульсий, а также влияет на свойства пленок

- 81. Классификация ПАВ Классификацию ПАВ подразделяют по ряду признаков на три основных вида: -по способности образовывать ионы

- 82. В зависимости от того, какими ионами (с положительным или отрицательным электрическим зарядом) обусловлена поверхностная активность ионогенных

- 83. Катионактивные ПАВ при диссоциации в кислых растворах образуют положительно заряженные ионы (катионы). Амфотерные ПАВ содержат две

- 84. К анионактивным ПАВ относятся: - карбоновые кислоты (RCOOH) и их соли (RCOOMe); - алкилсульфаты (R0S020Me), а

- 85. Неионогенные ПAB Значительный интерес для практики представляют кремнийорганические ПАВ. К кремнийорганическим ПАВ относятся низкомолекулярные соединения, имеющие

- 86. Классификация ПАВ по механизму действия Все ПАВ на четыре группы, учитывая их различное действие в дисперсных

- 87. Ко второй группе относятся ПAB, диспергаторы и эмульгаторы. Они не образуют сложных структур ни в объеме

- 88. В третью группу объединены ПАВ, являющиеся хорошими стабилизаторами. У этих ПАВ поверхностная активность сравнительно мала вследствие

- 89. Используя эти ПАВ в цементных растворах и бетонах, можно переходить к жестким и вместе с тем

- 90. Большую практическую пользу приносят ПАВ этой группы и в технологии получения битумоминеральных материалов: - повышают сцепление

- 91. - обеспечивают равномерное перемешивание асфальтобетонной смеси; - укрепляют, стабилизируют грунты, используемые в качестве конструктивного слоя дорожных

- 92. Классификация ПАВ по растворимости в воде и маслах В некоторых случаях применяются классификация ПАВ на водорастворимые,

- 93. Влияние ПАВ на взаимодействие битумов с минеральными материалами Битумы Битум – органический вяжущий материал, обладающий рядом

- 94. Важным критериям качества битумов является содержание в них групп тех или иных химических соединений (групповой состав).

- 95. Влияние ПАВ на взаимодействие битумов с минеральными материалами различной природы Начальной стадией формирования адгезионного контакта в

- 96. Если химическое взаимодействие отсутствует, то адсорбция будет только физической, непрочной, имеющей обратимый характер. При этом битум

- 97. Так как в битумах содержатся ПАВ главным образом анионного типа, то хемосорбционные процессы возможны только на

- 98. Часто частицы кварцевого песка хорошо прилипают к битуму, поскольку на его зернах присутствуют тончайшие пленки оксидов

- 99. При активации кварца (например, известью) ионы ПАВ ассоциируются ионами кальция, ориентируясь углеводородными радикалами наружу. Лучший эффект

- 100. Активаторы поверхности минеральных материалов и их применение в дорожном строительстве Активаторы поверхности минеральных материалов Кроме ПАВ,

- 101. На поверхности любого твердого тела существует двойной электрический слой (ДЭС). ДЭС - совокупность электрических зарядов противоположных

- 102. Величина заряда поверхности может оцениваться так называемым «дзета-потенциалом» £, (рис. А.24), характеризующим сгущение электрической энергии около

- 103. Вещества-активаторы, содержащие многовалентные катионы (А13+, Fe3+), насыщая поверхность отрицательно заряженных минералов (Si02 ), могут не только

- 104. В результате химической активации поверхности кислых минеральных материалов неорганическими активаторами изменяются свойства контактирующих с ними битумов

- 105. Для усиления эффекта гидрофобизации и адгезионных свойств поверхности минеральных заполнителей в битумы иногда наряду с минеральными

- 106. Неорганические электролиты-активаторы имеют широкий спектр применения в дорожной отрасли: - для обеспыливания дорог низших категорий (гравийных,

- 107. При этом роль таких добавок различна: одни из них только интенсифицируют процесс гидратационного твердения минеральных вяжущих,

- 108. Физико-химическая механика дисперсных систем Физико-химическая механика дисперсных систем - новая пограничная область науки Одной из важнейших

- 109. Физико-химическая механика объединила на общей научной основе ряд не связанных ранее друг с другом отраслей техники,печатания

- 110. П.Л. Ребиндер сформулировал задачу физико-химической механики строительных материалов: они должны сопротивляться действию внешних сил, вызывающих разрушение

- 111. Таким образом, важнейшая проблема получения новых материалов - проблема повышения их прочности, то есть получения материалов

- 112. Сущность нового подхода заключается в следующем. Известно, что все тела имеют в своей структуре много микродефектов.

- 113. Микродефекты в реальных телах могут развиваться под действием даже небольших градиентов температур и малых нагрузок. Они

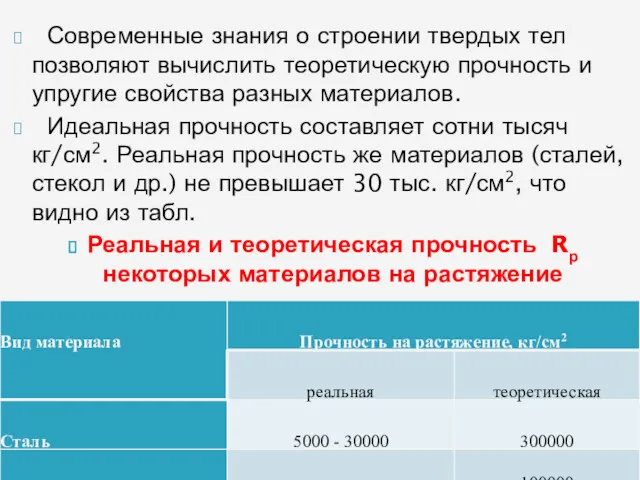

- 114. Современные знания о строении твердых тел позволяют вычислить теоретическую прочность и упругие свойства разных материалов. Идеальная

- 115. Таким образом, реальная прочность материалов составляет только незначительную часть от их теоретической прочности. Для образного представления

- 116. Выдвинута гипотеза: если бы удалось изменить тело так, чтобы и процессе разрушения только раскрывались уже имеющиеся

- 117. Теоретические основы структурообразования в дисперсных системах и получения материалов с заданными свойствами Физико-химическая механика - это

- 118. Бетонные смеси с В/Ц = 0,55-0,60 обычно не требуют механического воздействия для ее укладки в формы.

- 119. Процесс виброуплотнения БС является важнейшим фактором в технологии получения нормативной прочности бетона. Для уплотнения БС используют

- 120. Транспортирование бетонных смесей по трубопроводам На процессы подачи, распределения и укладки БС приходится около 30% всех

- 121. Одной из основных причин значительного различия (часто на несколько порядков) в свойствах бездефектных твердых тел и

- 122. Поэтому методика исследования высококонцентрированных дисперсных систем предусматривает прежде всего изучение закономерностей образования и разрушения пространственных структур

- 123. Основные положения физико-химической механики и их применение к дорожно-строительным материалам Физико-химическая механика ставит своей основной задачей

- 124. При управлении структурой строительных конструкционных материалов рекомендуется оптимизировать энергетическое воздействие ряда факторов и их сочетание. К

- 125. Сюда можно также отнести и так называемый концентрационный фактор, подразумевая под ним соотношение фаз в микро-

- 126. Наиболее простой (первый тип) является система, представляющая композиционный материал в виде водосвязного бетона на глинистом вяжущем

- 127. К системам второго типа относятся асфальтовые системы, основополагающим признаком которых является наличие в них органических вяжущих

- 128. К системам третьего типа физико-химическая механика относит бетоны на минеральном вяжущем - цементные бетоны и им

- 129. Основное требование к прочным и долговечным материалам: все они должны быть высокодисперсными с сильно развитой межфазной

- 130. Общими задачами, определяющими дальнейший технический прогресс в технологии производства дорожно-химической механики, можно считать: 1)увеличение физико-химической активности

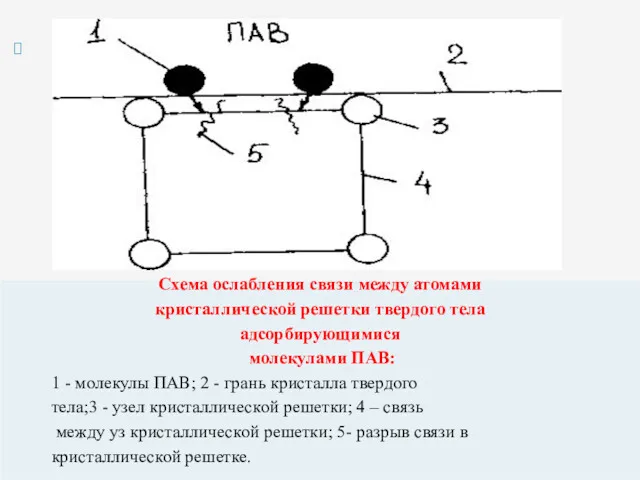

- 131. «Ребиндера эффект» и его роль в технологии создания прочных строительных материалов Понятия «Ребиндера эффект» раскрывается кратко

- 132. Поверхностная энергия - избыток потенциальной энергии вещества у поверхности какого-либо тела по сравнению с энергией в

- 133. Сущность его заключается явлении адсорбционного понижения прочности твердых тел, находящихся в напряженном состоянии при одновременном действии

- 135. Эффект адсорбционного понижения прочности, как оказалось, универсален. Он был обнаружен как на кристаллах любого типа, так

- 136. Необходимыми условиями проявления эффекта Ребиндера являются: 1) возникновение в теле растягивающих напряжений; 2) наличие ПАВ на

- 137. Тонкое измельчение и использование вибраций для создания бездефектных материалов П.А. Ребиндер объяснял, что применяемые в нашей

- 138. Развитие исследований по диспергированию показало, что для осуществления эффективного измельчения до частиц размером меньше 50 микрон

- 139. Наука подсказывала простые и эффективные пути управления структурой твердого тела и механическими свойствами при ее формировании.

- 140. Тонкое измельчение всегда должно являться не помолом, а домолом. Грубое диспергирование (дробление) эффективнее, осуществлять в дробилках.

- 141. Рациональнее, изготавливать на цементных заводах клинкерную крошку, которую можно перевозить на далекие расстояния навалом на открытых

- 142. Виброномол делает цемент быстротвердеющим, позволяет экономить 15-20% цемента при производстве железобетонных или бетонных изделий, а также

- 143. Тонкий вибропомол песка, а также известково-песчаных и других смешанных вяжущих позволил получать высококачественные строительные материалы -

- 144. Однако тонкое измельчение вещества становится не всегда возможным. По мере все большего измельчения, например, кварцевого песка,

- 145. Задача новых технологий, основанных на принципах физико-химической механики, позволяющей управлять развитием искусственных структур в процессе твердения

- 146. Предельное разрушение начальных структур достигалось с помощью кратковременных достаточно интенсивных вибрационных воздействий разной частоты - от

- 147. Разработка оптимальной технологии бетона, например, решалась совместным действием предельного разночастотного вибрирования на всех этапах приготовления и

- 148. Следует отметить, что оптимальная технология имеет огромное значение и для производства асфальтобетона - одного из важнейших

- 149. Физико-химические основы технологии производства асфальтобетонных смесей и их уплотнения Для получения качественных дорожных бетонов на органических

- 150. Обе эти операции осуществляются при повышенных технологических температурах: перемешивание - при 140... 170 °С, уплотнение -

- 151. Цель процесса перемешивания органоминеральных смесей заключается в возможно полном покрытии зерен минеральных материалов (щебня, гравия, песка)

- 152. Критерий и метод определения температуры перемешивания смесей Обязательным элементом технологии перемешивания горячих и теплых асфальтобетонных смесей

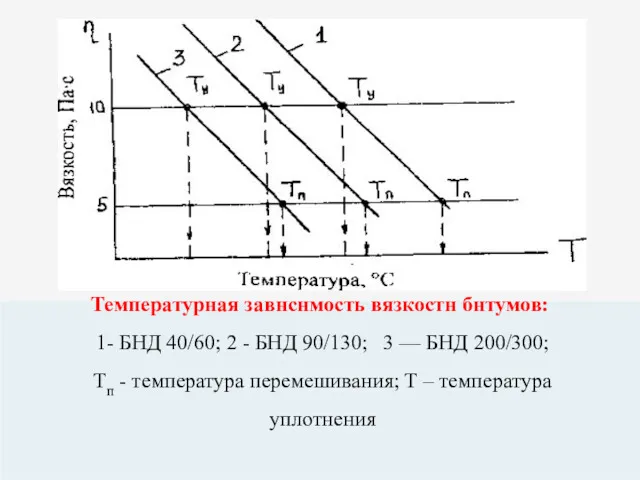

- 153. Критерием назначения минимально допустимой температуры разогрева вяжущего в процессе перемешивания является температура, которая соответствует вязкости, меньшей

- 155. В случае применения поверхностно-активных веществ (ПАВ) температуру смеси и температуру нагрева минеральных материалов и битума можно

- 156. Критерием смачивания является краевой угол смачивания ʘ. С уменьшением величины этого угла смачивание улучшается. Существуют поверхности,

- 157. Поверхности битума и парафина являются гидрофобными. Естественно, значение краевого угла смачивания зависит также от типа жидкости.

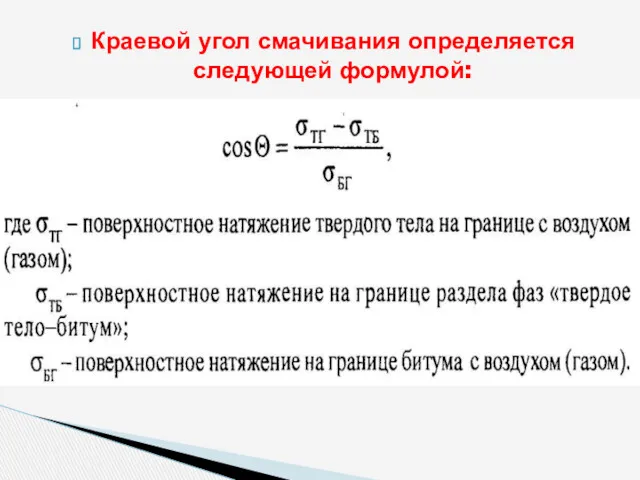

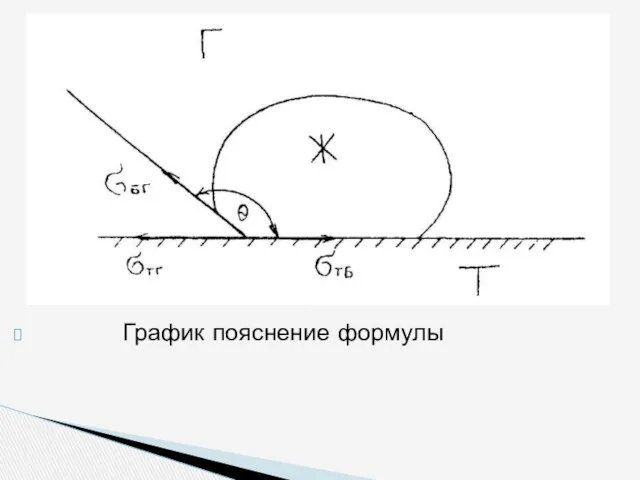

- 158. Краевой угол смачивания определяется следующей формулой:

- 159. График пояснение формулы

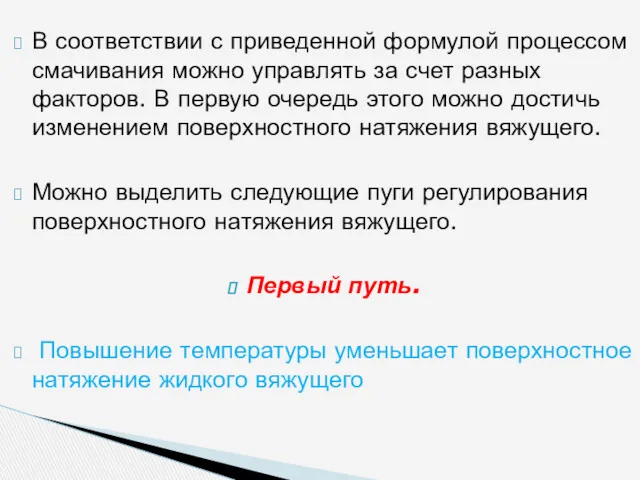

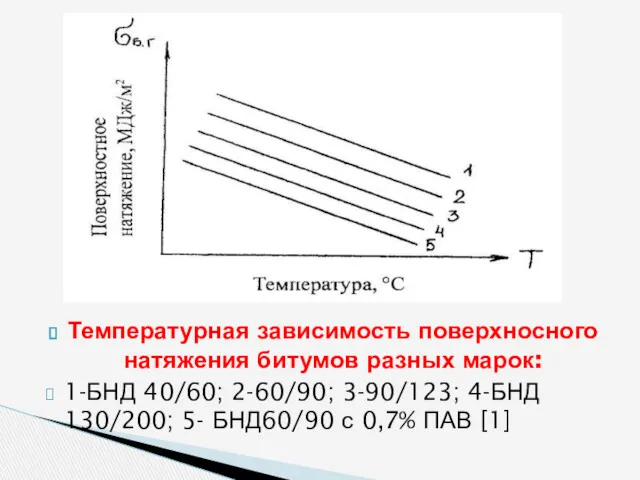

- 160. В соответствии с приведенной формулой процессом смачивания можно управлять за счет разных факторов. В первую очередь

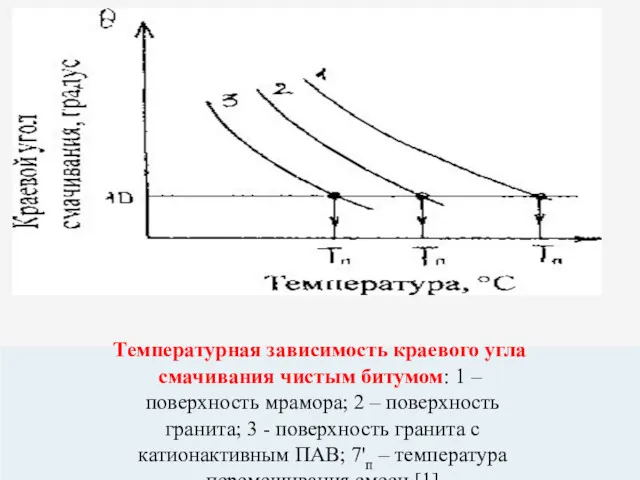

- 161. Температурная зависимость поверхносного натяжения битумов разных марок: 1-БНД 40/60; 2-60/90; 3-90/123; 4-БНД 130/200; 5- БНД60/90 с

- 162. Повышение температуры вяжущего во время перемешивания улучшает смачивание им минеральных компонентов смеси. Такого же эффекта можно

- 163. Битумы разных марок имеют не только разные вязкости при технологических температурах, но и различные поверхностные натяжения.

- 164. Третий путь. Наиважнейшим фактором управления процессом смачивания и достижения высококачественного перемешивания компонентов асфальтобетонной смеси является добавление

- 165. Для каменных материалов из кислых горных пород (гранит, кварцит, сиенит, диорит и др.) применяют добавки катионактивных

- 166. Добавление к битуму 1%-го анионактивного ПАВ приводит к снижению краевого угла смачивания поверхности мрамора при температуре

- 167. Наиболее объективным критерием качества для технологического процесса перемешивания предпочтительно принимать температуру, которая соответствует требуемому значению краевого

- 169. Такой подход, кроме управляемого смачивания, обеспечивает существенное снижение энергозатрат на приготовление смесей и устраняет технологическое старение

- 170. Использование минерального порошка из карбонатной горной породы обеспечивает хорошее обволакивание его частиц битумом, которые придают асфальтовяжущему

- 171. Общими задачами, определяющими дальнейший технический прогресс в технологии производства дорожно-строительных композиционных материалов на основе физико-химической механики,

- 172. Основы реологии дисперсных систем Реология. Истоки и содержание Реология - наука о деформационном поведении твердых, вязких

- 173. Чисто упругое поведение материалов изучает теория упругости и сопротивления материалов; пластические деформации - теория пластичности, а

- 174. Реологические свойства простых идеальных тел Упругость - это свойство тел восстанавливать свою форму и объем (твердые

- 175. Характеристикой упругости является модуль упругости - это величина, равная отношению напряжения к вызванной им упругой деформации.

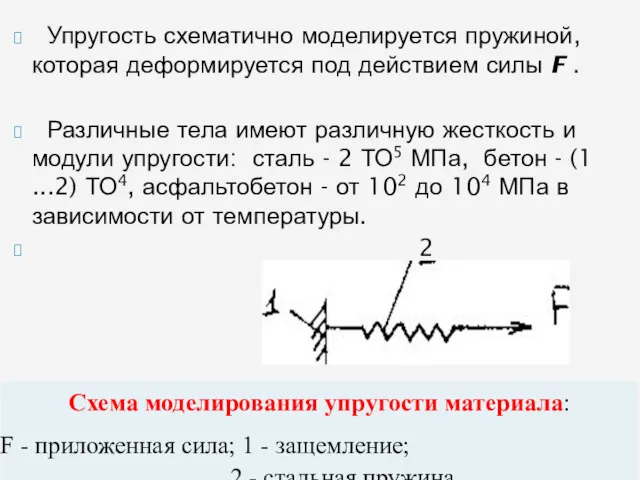

- 176. Упругость схематично моделируется пружиной, которая деформируется под действием силы F . Различные тела имеют различную жесткость

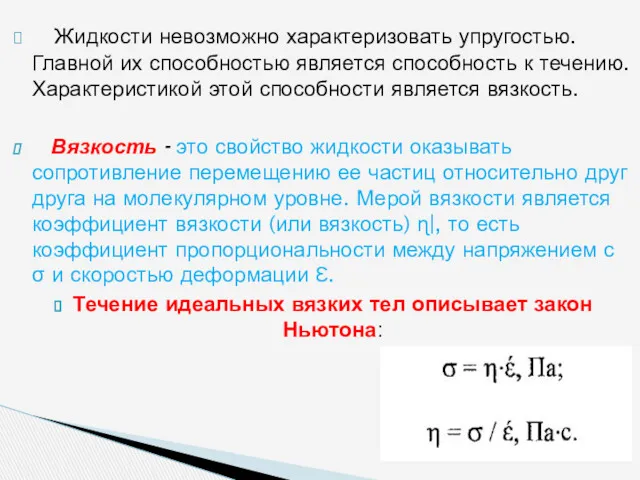

- 177. Жидкости невозможно характеризовать упругостью. Главной их способностью является способность к течению. Характеристикой этой способности является вязкость.

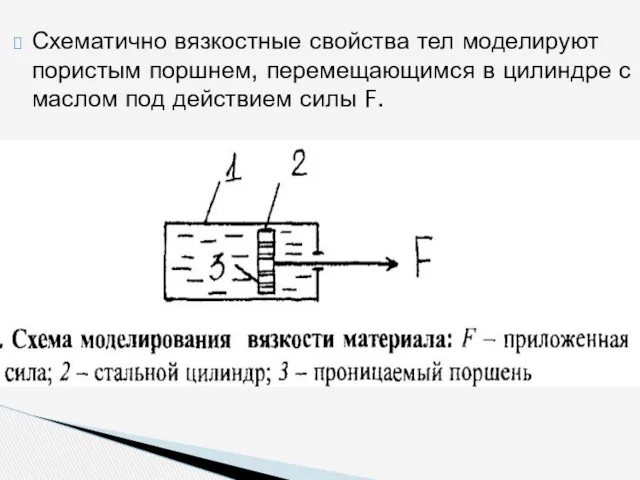

- 178. Схематично вязкостные свойства тел моделируют пористым поршнем, перемещающимся в цилиндре с маслом под действием силы F.

- 179. Вязкость воды 10"3 Пас, веретенного масла 50 Пас, битума от 1 до 107 Па-с в зависимости

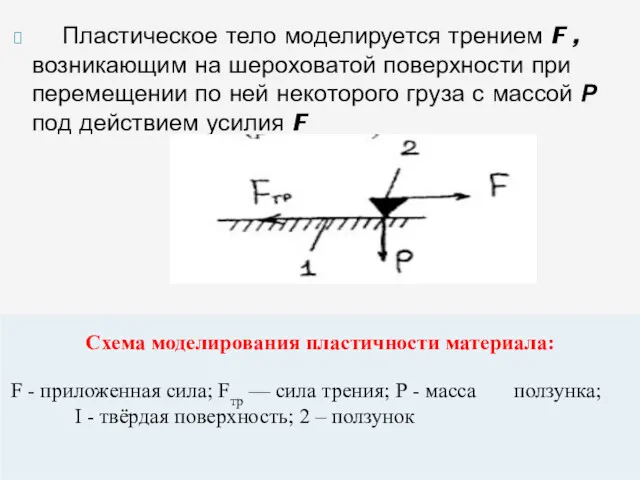

- 180. Пластическое тело моделируется трением F , возникающим на шероховатой поверхности при перемещении по ней некоторого груза

- 181. При пластическом течении твердых тел упругая деформация сохраняется только до предела пластичности сто. Такая особенность механического

- 182. Диаграмма напряженно-деформированного состояния твердого тела (буквенные обозначения в тексте)

- 183. С ростом деформации многие материалы проявляют хрупкость, в них возникают трещины, нарушающие целостность структуры, происходят разрушение

- 184. Реограммы идеальных сред представлены на рис Модели идеализированных реалогических простых сред и их реограммы: а –

- 185. Понятно, что столь простые модели отражают лишь отдельные наиболее важные стороны механического поведения реальных материалов. При

- 186. Методы реологического моделирования сложных реальных тел Путем комбинирования числом и типом соединения друг с другом известных

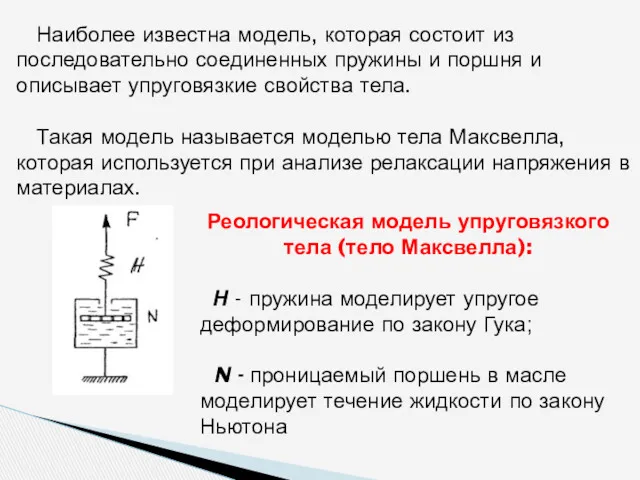

- 187. Наиболее известна модель, которая состоит из последовательно соединенных пружины и поршня и описывает упруговязкие свойства тела.

- 188. Поведение модели Максвелла на разных стадиях деформирования [1] (обозначения в тексте)

- 189. Первый случай, σ = const. На систему действует статическая нагрузка. В этом случае сначала сжимается пружина,

- 190. Второй случай, когда ℇ = const. Это наблюдается, если нагружение тела идет до определенной деформации, которая

- 191. В реологических моделях пластичность моделируется элементом сухого трения Как известно, во время сухого трения скольжение не

- 192. Трёхэлементная Модель идеализированной упруговязкопластической среды Бингама

- 193. Совокупность требований к реологической модели, описывающей напряженно-деформированное состоящие композиционного материала, можно сформулировать в следующем виде: 1

- 194. Для оценочных расчетов механические модели не всегда удобны, так как приводят к весьма громоздким математическим выкладкам.

- 195. Подобный подход к реологическому моделированию процессов деформирования дорожных одежд прогрессивен и экономически выгоден, поскольку позволяет резко

- 196. Температурная зависимость механических характеристик коллоидных систем и материалов Реологические процессы деформирования упруговязкопластичных систем неразрывно связаны с

- 198. Скачать презентацию

![Поведение модели Максвелла на разных стадиях деформирования [1] (обозначения в тексте)](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/154053/slide-187.jpg)

Некоторые средства развития познавательного интереса на уроках физики 7-8 классов.

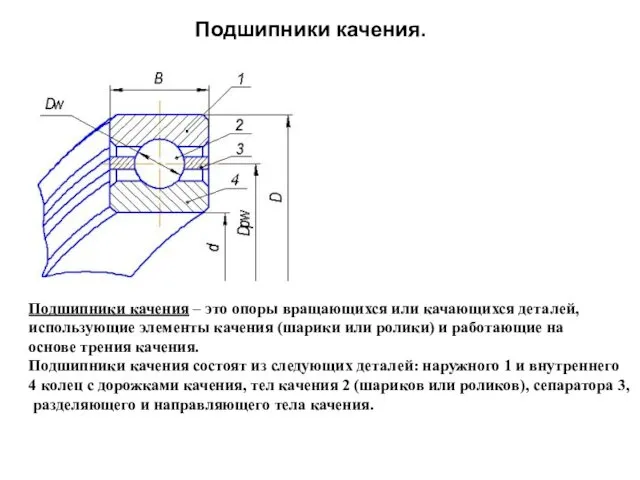

Некоторые средства развития познавательного интереса на уроках физики 7-8 классов. Подшипники качения

Подшипники качения Расчет цепей постоянного тока

Расчет цепей постоянного тока Источники электрического тока. Физика. 8 класс

Источники электрического тока. Физика. 8 класс Физика. Эволюция взгляда на физическую картину мира

Физика. Эволюция взгляда на физическую картину мира Векторлар өрісінің циркуляциясы, роторы

Векторлар өрісінің циркуляциясы, роторы Lektsia_8_Interferentsia

Lektsia_8_Interferentsia Интерференция света. Когерентные волны. Модель опыта Юнга

Интерференция света. Когерентные волны. Модель опыта Юнга Магнитное поле

Магнитное поле Model de elaborare a raportului

Model de elaborare a raportului Плоские фермы. Определения. Модель плоской фермы

Плоские фермы. Определения. Модель плоской фермы Электростатика. Потенциал

Электростатика. Потенциал личностно-ориентированный подход в обучении физики

личностно-ориентированный подход в обучении физики Внеклассное мероприятие по физике Физика руками

Внеклассное мероприятие по физике Физика руками РУМО Инновационные пропульсивные комплексы (1)

РУМО Инновационные пропульсивные комплексы (1) Явления переноса в газах. (Лекция 3)

Явления переноса в газах. (Лекция 3) Магнитное поле. Обобщение темы.

Магнитное поле. Обобщение темы. Лазерные и телевизионные системы траекторных измерений. Оптические системы. Лекция 6

Лазерные и телевизионные системы траекторных измерений. Оптические системы. Лекция 6 Дослідження розподілу енергії в спектрі випромінювання люмінісцентних (економних) ламп

Дослідження розподілу енергії в спектрі випромінювання люмінісцентних (економних) ламп Жидкостная хроматография

Жидкостная хроматография Тест по физике

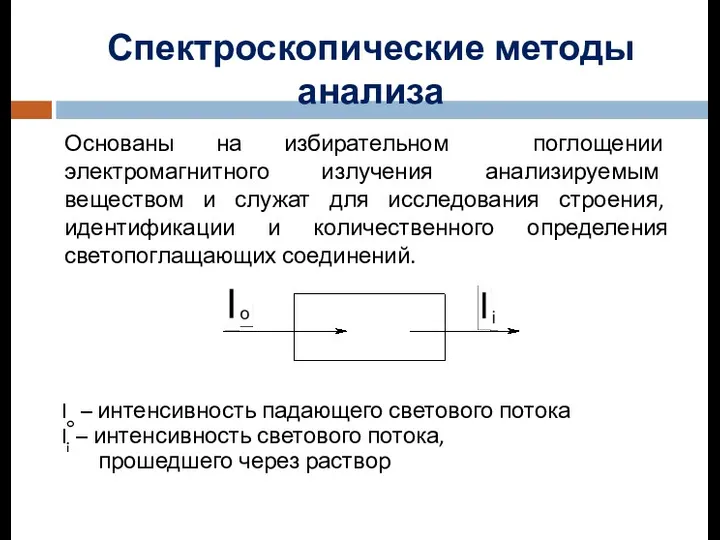

Тест по физике Спектроскопические методы анализа

Спектроскопические методы анализа Перфорационные очки - чудо или реальность

Перфорационные очки - чудо или реальность Реальные среды. Жидкости и твердые тела

Реальные среды. Жидкости и твердые тела Термоэлектронная эмиссия

Термоэлектронная эмиссия Дифракция света

Дифракция света Светодиоды

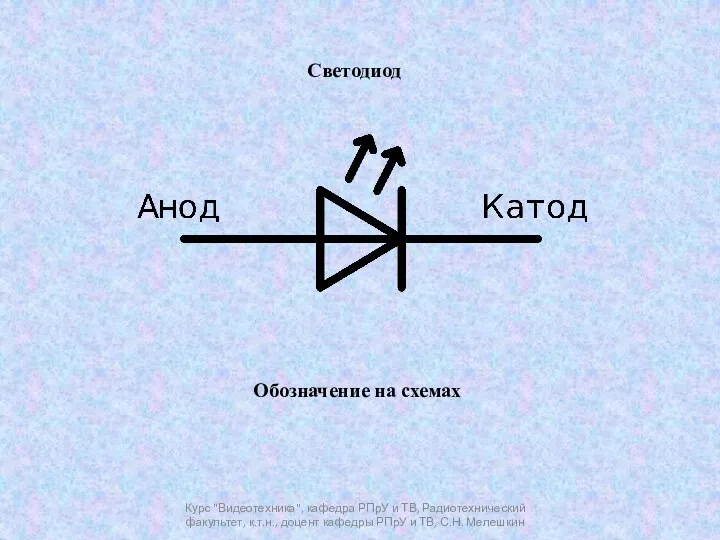

Светодиоды Вимірювання потужності струменя води,що тече з крану під час умивання

Вимірювання потужності струменя води,що тече з крану під час умивання