Содержание

- 2. Физические методы получения наноматериалов

- 3. Классификация физических методов 1. распыление (диспергирование), 2. методы испарения–конденсации, 3. вакуум–сублимационная технология, 4. методы превращений в

- 4. Методы испарения–конденсации Методы испарения–конденсации основаны на синтезе нанообъектов - порошков - в результате фазового перехода пар

- 5. Классификация методов испарения-конденсации 1) по варианту нагрева испаряемого материала: резистивный, лазерный, плазменный, электрической дугой, индукционный, ионный

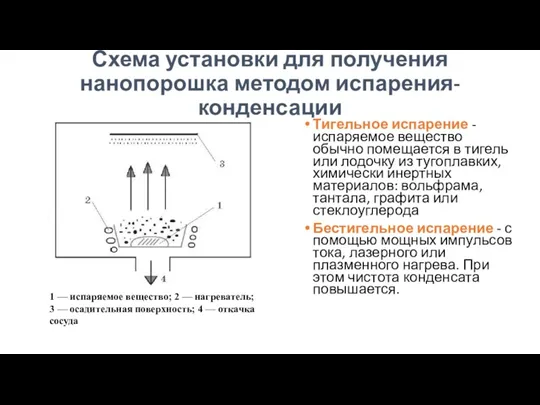

- 6. Схема установки для получения нанопорошка методом испарения-конденсации Тигельное испарение - испаряемое вещество обычно помещается в тигель

- 7. Плазменная технология Плазма — частично или полностью ионизированный газ, образующийся в результате термической ионизации атомов и

- 8. Для генерации плазмы используются электродуговые, высокочастотные сверхвысокочастотные плазмотроны большой мощности, которые нагревают газ до очень высоких

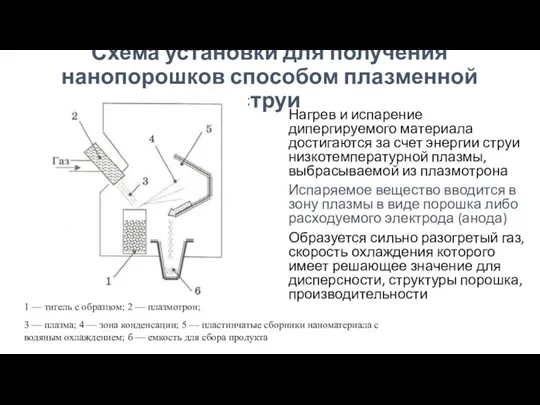

- 9. Схема установки для получения нанопорошков способом плазменной струи Нагрев и испарение дипергируемого материала достигаются за счет

- 10. Конденсация диспергируемого вещества в плазменных процессах производится потоком газа-охладителя охлаждаемыми поверхностями. Скорость охлаждения: более 10 5°С/м

- 11. Достоинство - возможность стабильного испарения материалов с высокой температурой плавления и низким давлением паров (вольфрам, молибден,

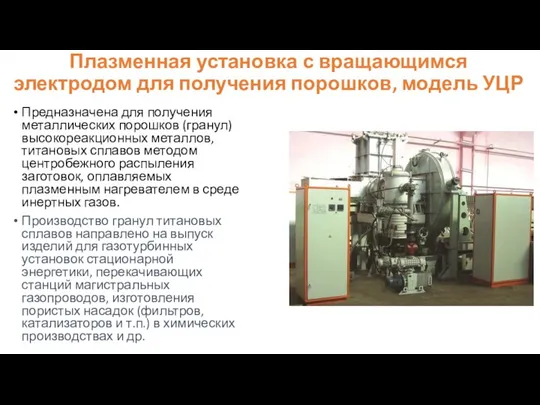

- 12. Плазменная установка с вращающимся электродом для получения порошков, модель УЦР Предназначена для получения металлических порошков (гранул)

- 13. Метод комбинированной плазмы Более эффективное испарение диспергируемого вещества. В методе используются две плазмы: плазма постоянного тока

- 14. Метод лазерного нагрева Лазер — оптический квантовый генератор. является источником оптического когерентного излучения, характеризующегося высокой направленностью

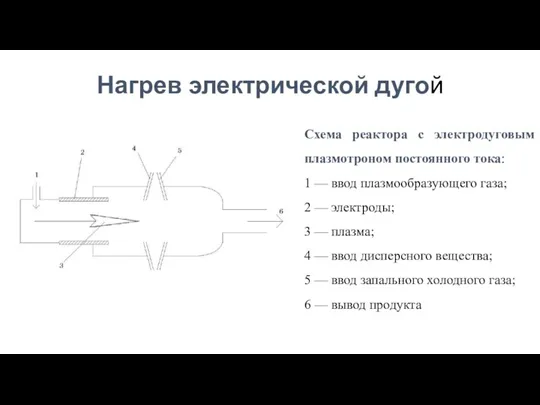

- 15. Нагрев электрической дугой Схема реактора с электродуговым плазмотроном постоянного тока: 1 — ввод плазмообразующего газа; 2

- 16. 1) Инертная среда 2) Смешанная, инертно-водородная среда (Аг-Н2) – более эффективно. В этом случае происходит взаимодействие

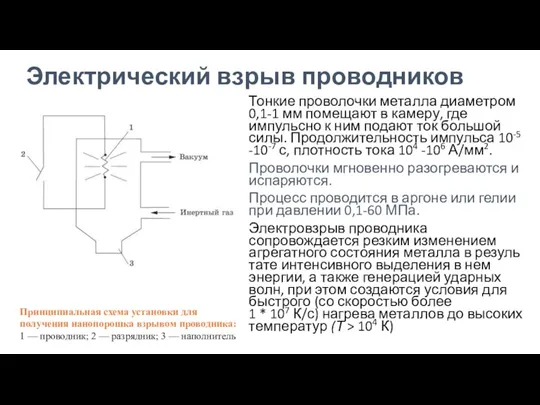

- 17. Электрический взрыв проводников Тонкие проволочки металла диаметром 0,1-1 мм помещают в камеру, где импульсно к ним

- 18. На стадии взрыва металл перегревается выше температуры плавления, расширение вещества происходит со скоростью до 5*103 м/с,

- 20. Диспергирование металла является следствием развития неустойчивостей (магнитогидродинамических, перетяжечных или обусловленных силами поверхностного натяжения). Разрушение проводника происходит

- 21. Быстрый взрыв - время ввода энергии в проводник меньше времени развития неустойчивостей. В процессе расширения продукты

- 23. Сверхбыстрый взрыв происходит обычно при плотностях тока более 108 А/см2 преимущественно на проводниках большого диаметра. В

- 24. Еще один вид разрушения проводников, не относящийся к взрыву, но зачастую имеющий место при протекании разрядного

- 25. В зависимости от плотности окружающей среды (ϒ) электрические взрывы проводников условно разделяют на три класса: взрывы

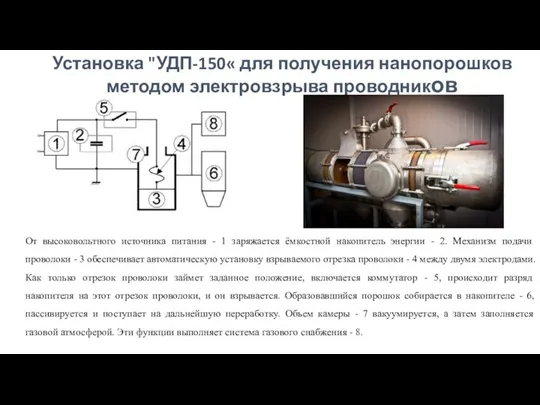

- 26. Установка "УДП-150« для получения нанопорошков методом электровзрыва проводников От высоковольтного источника питания - 1 заряжается ёмкостной

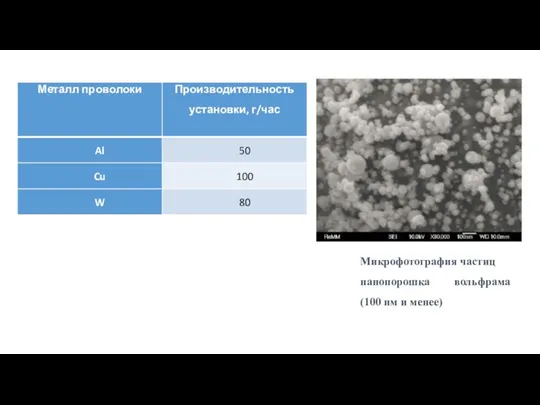

- 27. Микрофотография частиц нанопорошка вольфрама (100 нм и менее)

- 28. Среда Процесс в вакууме - эффективны для получения порошков с особыми свойствами, а также для большого

- 29. Способы охлаждения Эффективны с точки зрения уменьшения размера частиц. - охлаждающие поверхности конденсация в вакууме на

- 30. Защита наноматериалов от окисления - конденсации в различные среды Матричный синтез наночастиц металлов: конденсация атомов металлов

- 31. Преимущества методов испарения-конденсации : высокую производительность; возможность диспергирования без контакта с оборудованием; возможность одностадийного получения пленок,

- 32. Вакуум–сублимационная технология В основе метода лежит изменение агрегатного состояния вещества — возгонка Процесс получения нанопорошков включает

- 33. В результате проведения всех технологических операций получается пористое тело, образованное кристаллитами растворенных веществ, слабо связанными между

- 34. Основные способы замораживания исходного раствора, применяемыми для получения нанопорошков: распыление в криогенные жидкости (обычно в жидкий

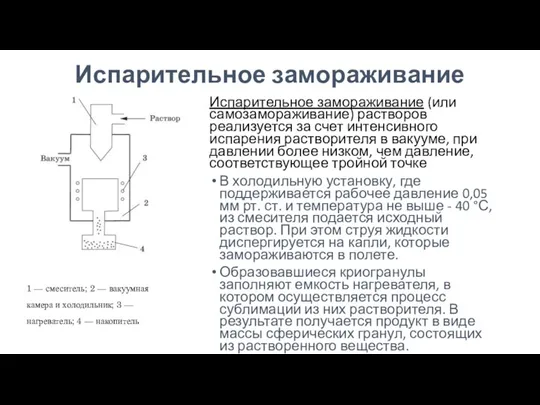

- 35. Испарительное замораживание Испарительное замораживание (или самозамораживание) растворов реализуется за счет интенсивного испарения растворителя в вакууме, при

- 36. Наноматериалы: ферриты, оксиды, нитриды, карбиды, соединения с высокотемпературной сверхпроводимостью и др. Преимущества вакуум-сублимационной технологии: гранулированность продукта,

- 37. Получение наноматериалов с использованием твердофазных превращений Диспергирование осуществляется в твердом веществе без изменения агрегатного состояния Контролируемая

- 38. Получаемые в результате процесса размеры кристаллитов зависят от природы материала и вида термообработки. Например, размер зерна

- 40. Скачать презентацию

Основы молекулярно-кинетической теории

Основы молекулярно-кинетической теории Полупроводниковые диоды. Подготовка к ЕГЭ

Полупроводниковые диоды. Подготовка к ЕГЭ Електрофорез

Електрофорез Кинематика абсолютно твердого тела

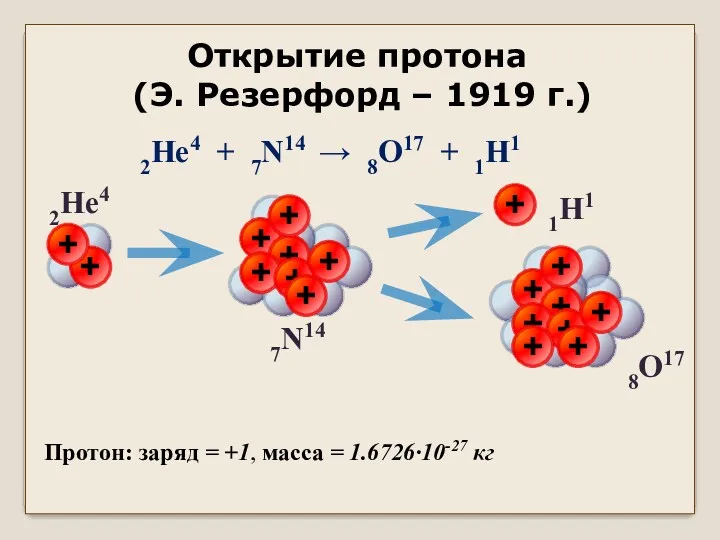

Кинематика абсолютно твердого тела Открытие протона (Э. Резерфорд – 1919 г.)

Открытие протона (Э. Резерфорд – 1919 г.) Механические колебания. Волны. Акустика

Механические колебания. Волны. Акустика Традиційна енергетика. Централізовані системи електропостачання

Традиційна енергетика. Централізовані системи електропостачання Опиливание. Опиливание металла

Опиливание. Опиливание металла Поверхностное натяжение жидкости. Смачивание, капиллярные явления

Поверхностное натяжение жидкости. Смачивание, капиллярные явления Законы постоянного тока

Законы постоянного тока Магнитное поле. Вектор магнитной индукции

Магнитное поле. Вектор магнитной индукции Нагрузки и воздействия на гидротехнические сооружения: нагрузки от судов и нагрузки и воздействия льда

Нагрузки и воздействия на гидротехнические сооружения: нагрузки от судов и нагрузки и воздействия льда Презентация к уроку физики в 8 классе Проводники и диэлектрики

Презентация к уроку физики в 8 классе Проводники и диэлектрики Частицы и взаимодействия

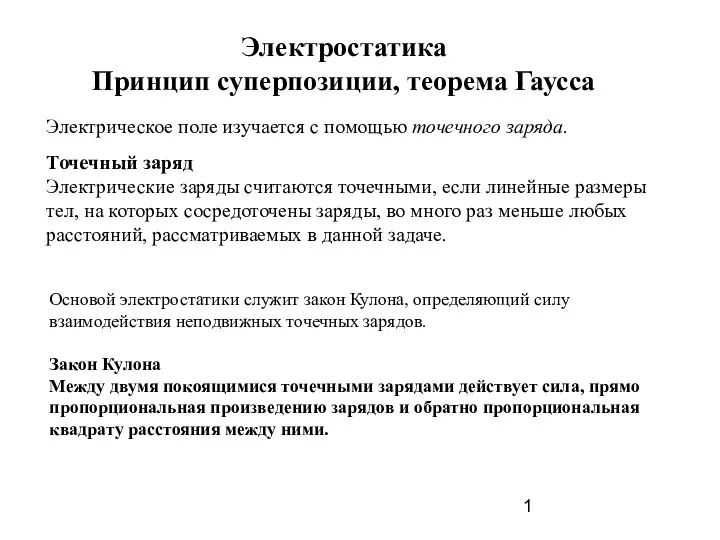

Частицы и взаимодействия Электростатика. Принцип суперпозиции, теорема Гаусса

Электростатика. Принцип суперпозиции, теорема Гаусса Законы постоянного тока

Законы постоянного тока Тормозные режимы асинхронного электродвигателя (лекция 5)

Тормозные режимы асинхронного электродвигателя (лекция 5) Электрическое сопротивление проводников

Электрическое сопротивление проводников Пространственная система сил. (Тема 1.5)

Пространственная система сил. (Тема 1.5) Автоматизация управления в системах отопления

Автоматизация управления в системах отопления Приборы для измерения давления

Приборы для измерения давления Поляризация света

Поляризация света Фонтан Герона

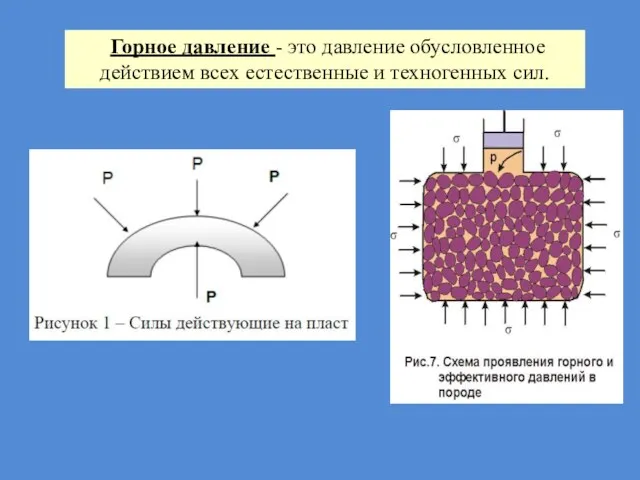

Фонтан Герона Горное давление

Горное давление Трехфазные цепи при соединении электроприемников звездой

Трехфазные цепи при соединении электроприемников звездой Фізичні величини. Одиниці фізичних величин. Міжнародна система одиниць

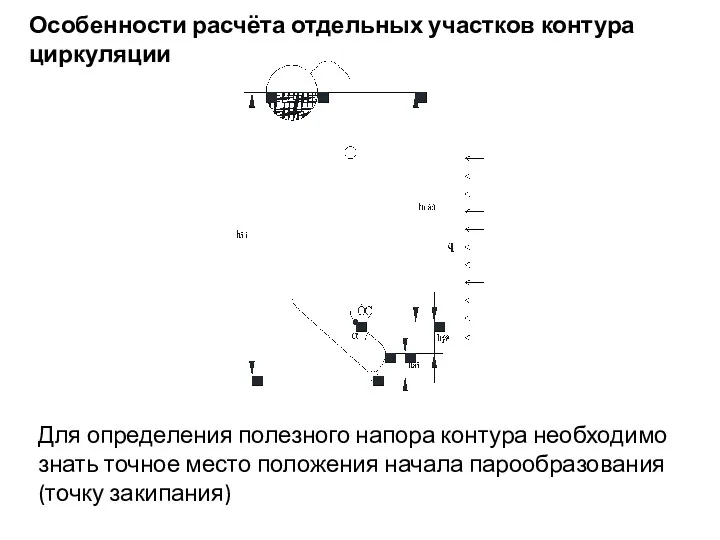

Фізичні величини. Одиниці фізичних величин. Міжнародна система одиниць Расчёт отдельных участков контура циркуляции воды

Расчёт отдельных участков контура циркуляции воды Осесимметричные тонкостенные оболочки. Лекция 12

Осесимметричные тонкостенные оболочки. Лекция 12