Содержание

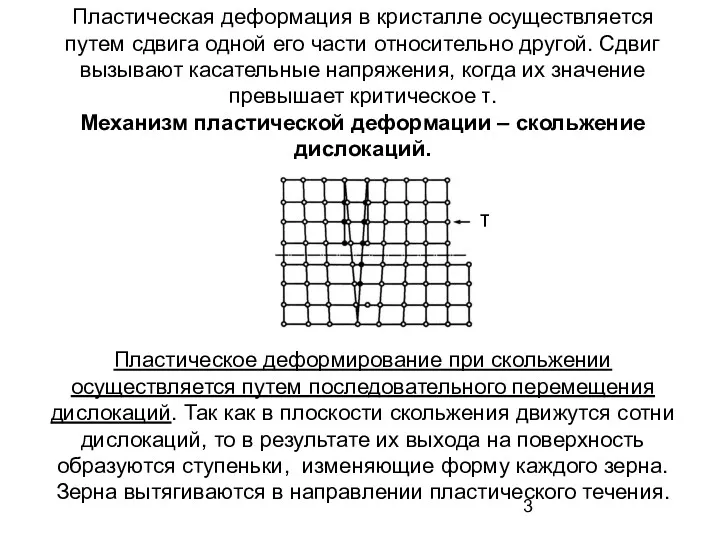

- 2. Любая деталь механизма или конструкции, работающая под нагрузкой испытывает деформацию той или иной величины и знака.

- 4. При дальнейшей нагрузке движущиеся дислокации встречаются с препятствиями (точечными дефектами, другими дислокациями, мелкодисперсными частицами) и тормозятся

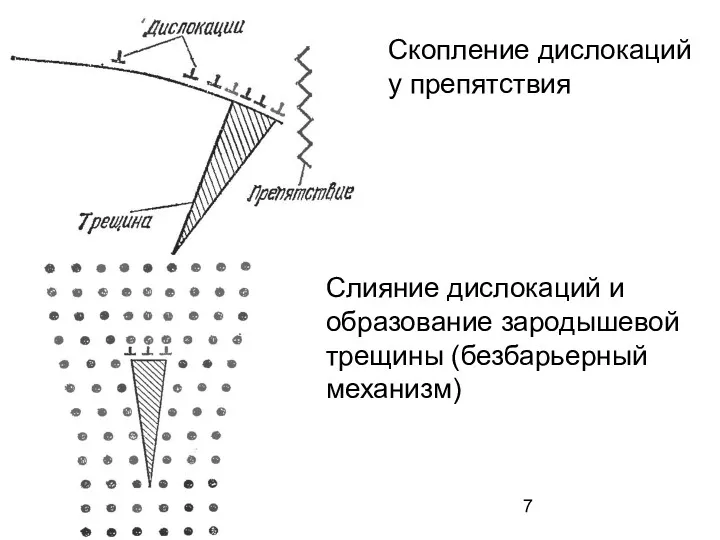

- 5. На последней стадии деформации, на границе зерен в местах скопления дислокаций образуются зародыши разрушения – микротрещины.

- 6. Разрушение металлов Разрушение – это процесс зарождения и развития в металле трещин, приводящий к разделению его

- 7. Скопление дислокаций у препятствия Слияние дислокаций и образование зародышевой трещины (безбарьерный механизм)

- 8. Основные механические свойства металлов, описывающие поведения материала под нагрузкой: прочность, твердость, пластичность, ударная вязкость. Прочность –

- 9. Многие металлы (Feα, W, Mo, Zn и др.), имеющие ОЦК или ГПУ кристаллические решётки, в зависимости

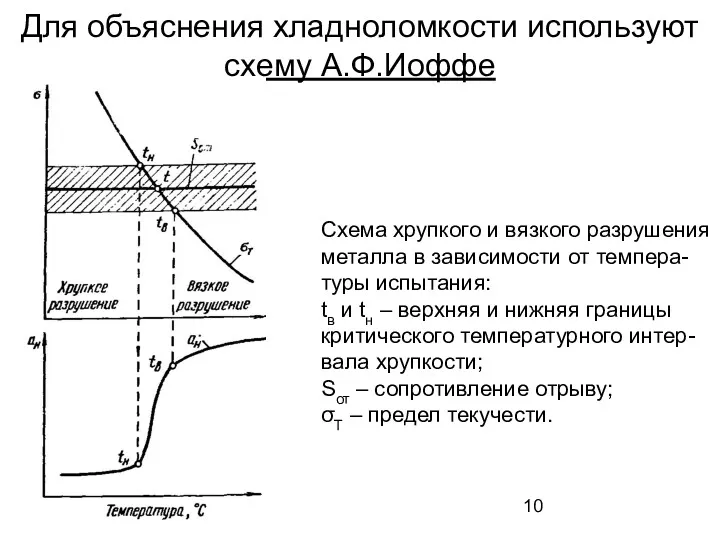

- 10. Для объяснения хладноломкости используют схему А.Ф.Иоффе Схема хрупкого и вязкого разрушения металла в зависимости от темпера-

- 11. Хладноломкость может быть снижена очисткой металлов от вредных примесей (P, As, Sb, W), термообработкой, легированием. Хладноломкость

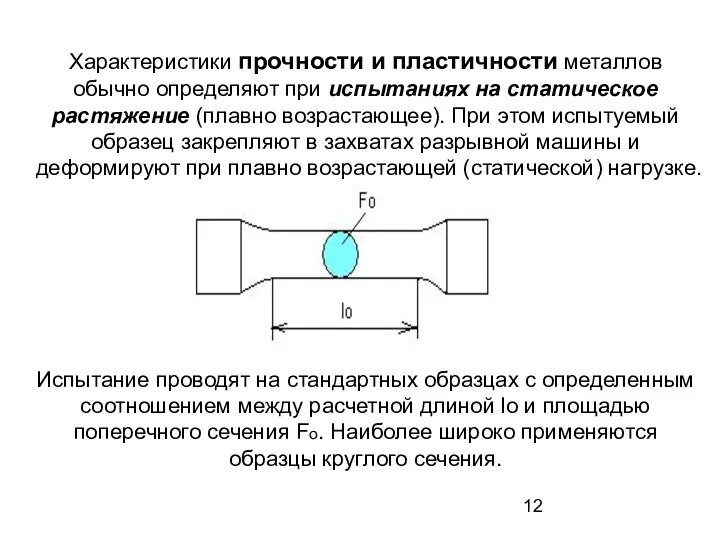

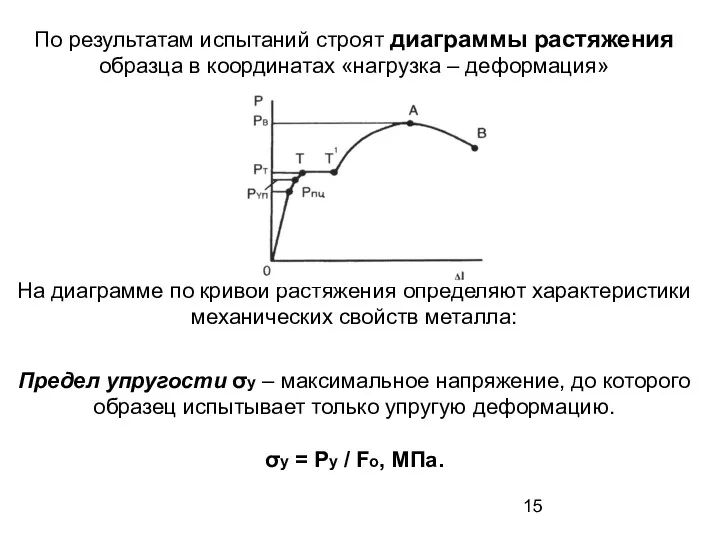

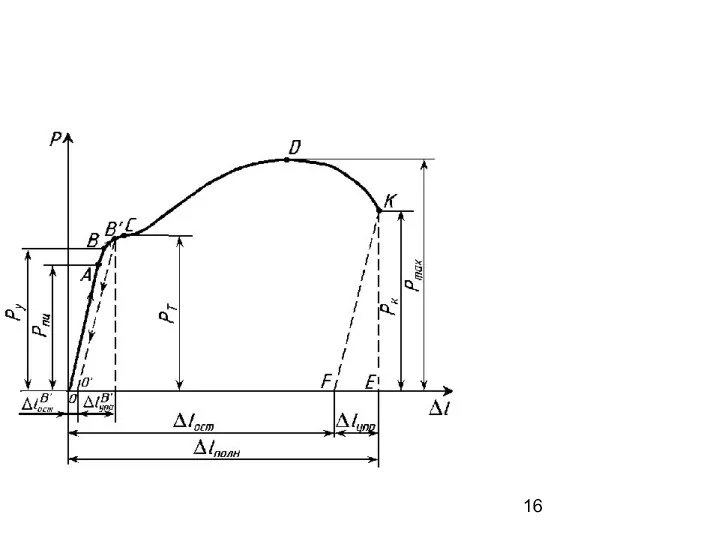

- 12. Характеристики прочности и пластичности металлов обычно определяют при испытаниях на статическое растяжение (плавно возрастающее). При этом

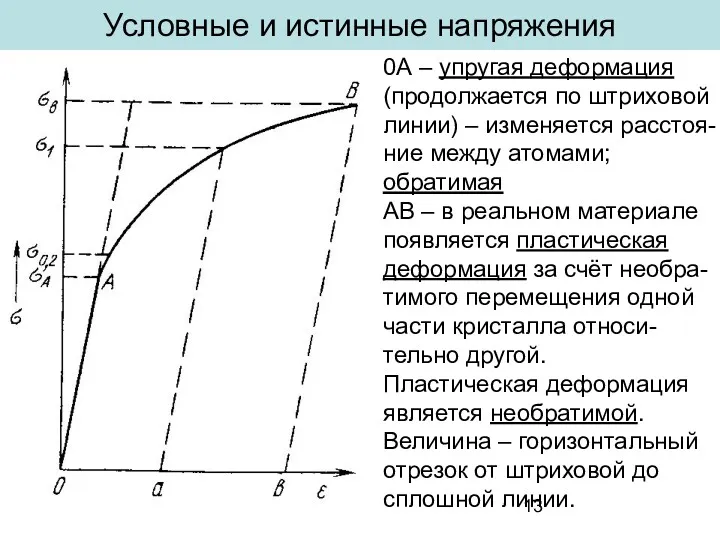

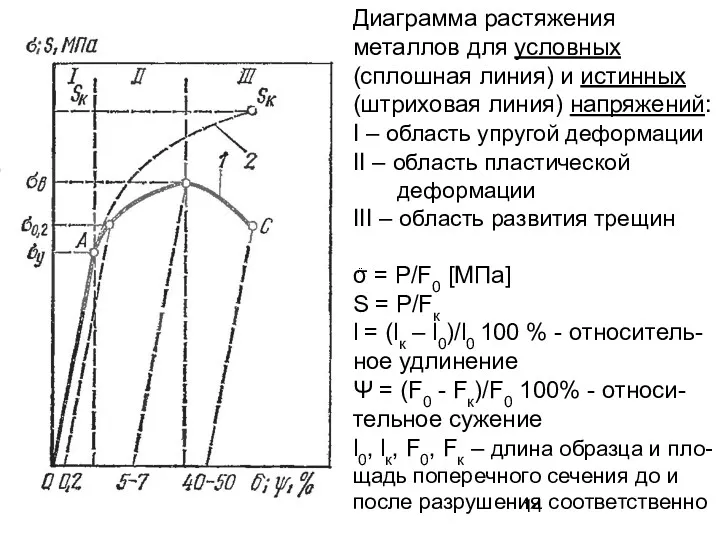

- 13. Условные и истинные напряжения 0А – упругая деформация (продолжается по штриховой линии) – изменяется расстоя- ние

- 14. Диаграмма растяжения металлов для условных (сплошная линия) и истинных (штриховая линия) напряжений: I – область упругой

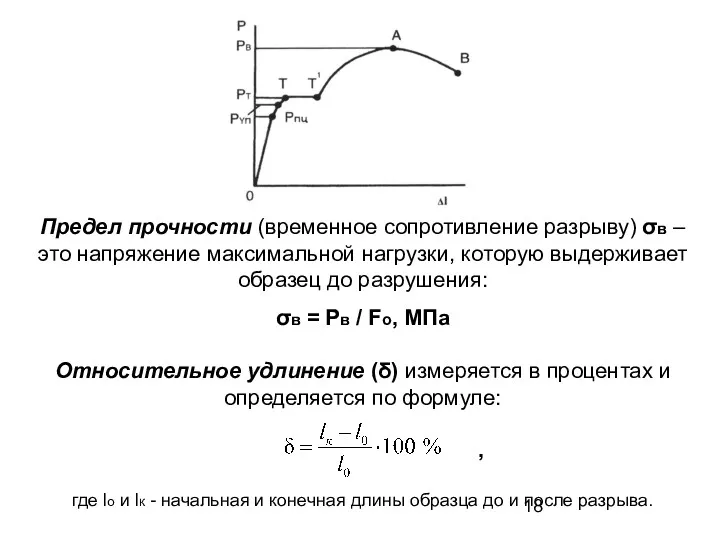

- 15. По результатам испытаний строят диаграммы растяжения образца в координатах «нагрузка – деформация» На диаграмме по кривой

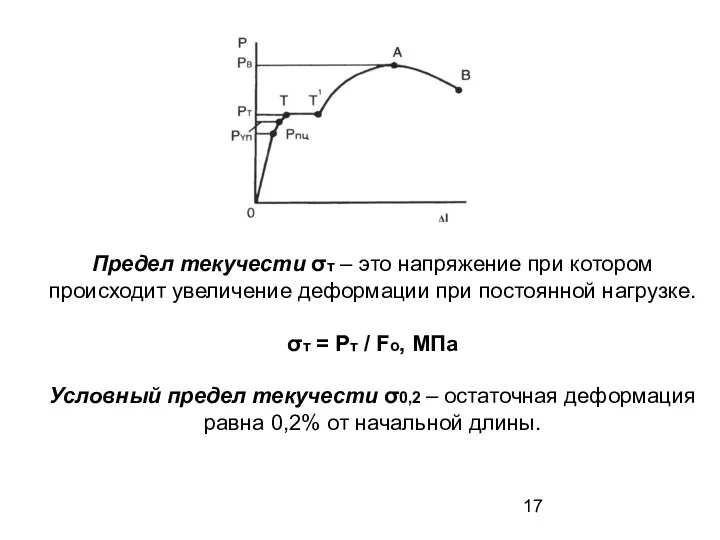

- 17. Предел текучести σт – это напряжение при котором происходит увеличение деформации при постоянной нагрузке. σт =

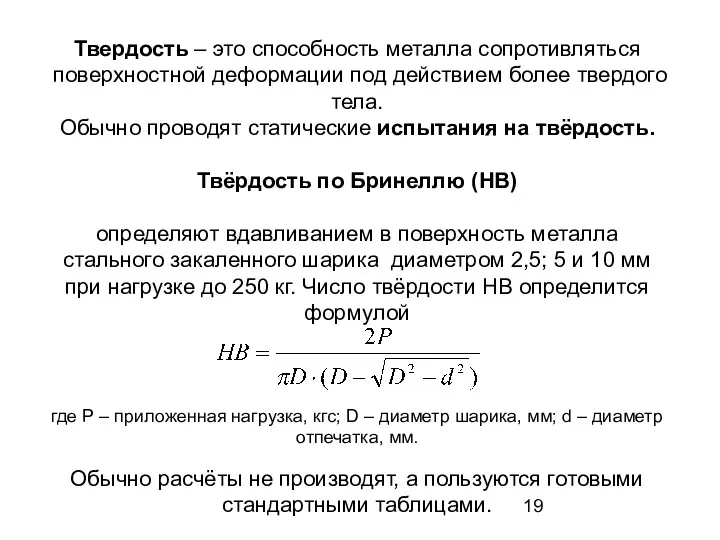

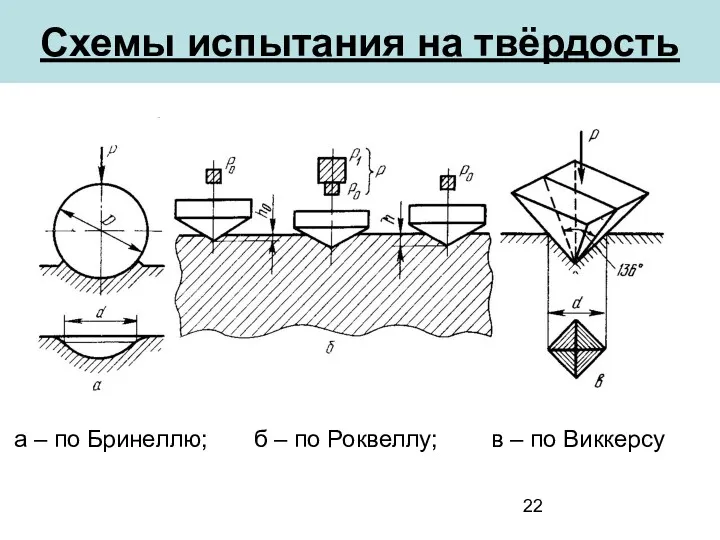

- 19. Твердость – это способность металла сопротивляться поверхностной деформации под действием более твердого тела. Обычно проводят статические

- 20. Твёрдость по Роквеллу определяют вдавливанием в поверхность алмазного конуса с углом при вершине 120 или стального

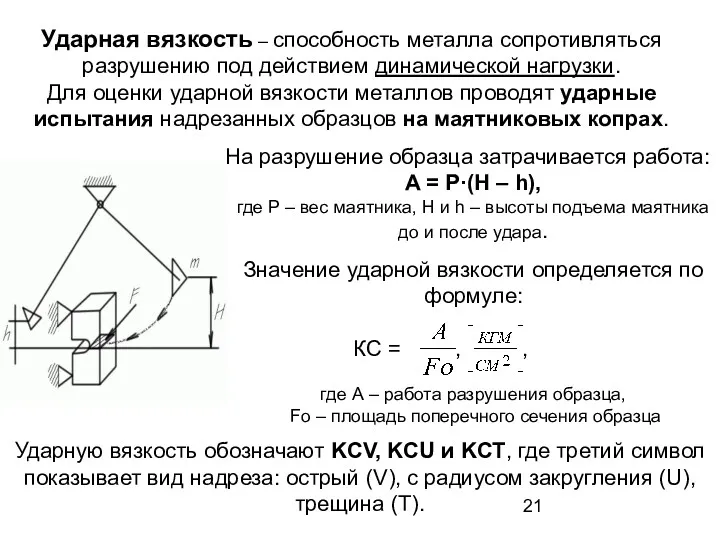

- 21. Ударная вязкость – способность металла сопротивляться разрушению под действием динамической нагрузки. Для оценки ударной вязкости металлов

- 22. Схемы испытания на твёрдость а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

- 23. Механизмы упрочнения металлов и сплавов Сопротивление деформированию металлических материалов в кристаллическом состоянии формируется четырьмя принципиально различными

- 24. Твердорастворное упрочнение основано на введении в кристаллическую решетку металла атомов замещения или внедрения. При этом кристаллическая

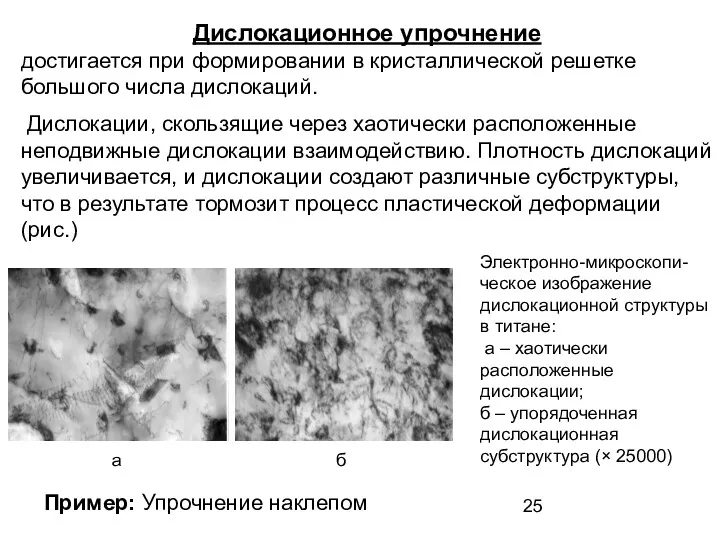

- 25. Дислокационное упрочнение достигается при формировании в кристаллической решетке большого числа дислокаций. Дислокации, скользящие через хаотически расположенные

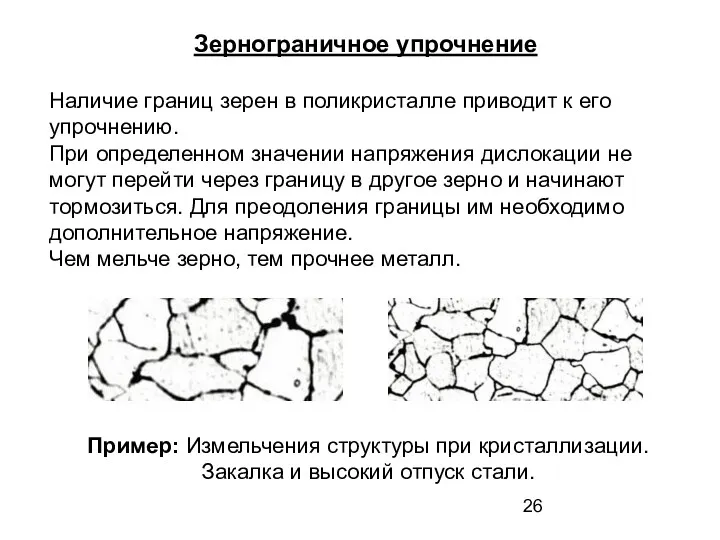

- 26. Зернограничное упрочнение Наличие границ зерен в поликристалле приводит к его упрочнению. При определенном значении напряжения дислокации

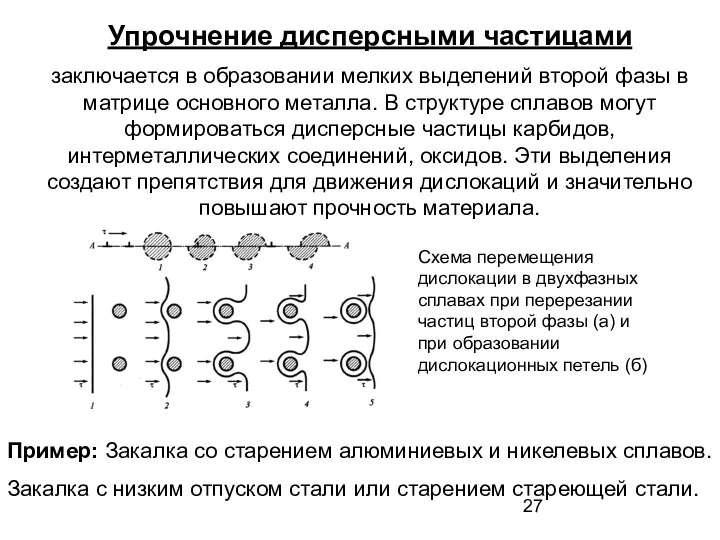

- 27. Упрочнение дисперсными частицами заключается в образовании мелких выделений второй фазы в матрице основного металла. В структуре

- 29. Скачать презентацию

Плавание тел в жидкости

Плавание тел в жидкости Реактивные двигатели

Реактивные двигатели Движение тела по окружности с постоянной по модулю скоростью

Движение тела по окружности с постоянной по модулю скоростью Качество электроэнергии

Качество электроэнергии Проектирование пневматической принципиальной схемы управления (ППСУ) пневматического цилиндра (ПЦ)

Проектирование пневматической принципиальной схемы управления (ППСУ) пневматического цилиндра (ПЦ) Давление твердых тел. Единицы давления. 7 класс

Давление твердых тел. Единицы давления. 7 класс Мастер-класс Применение технологии интерактивного обучения на уроках физики

Мастер-класс Применение технологии интерактивного обучения на уроках физики 20230321_plavanie_sudov._vozduhoplavanie

20230321_plavanie_sudov._vozduhoplavanie Источники холода для СКВ

Источники холода для СКВ Управляемость автомобиля. Лекция № 11

Управляемость автомобиля. Лекция № 11 Особенности методов дискретных ординат. SN-метод. Понятие квадратуры. Граничные условия в SN-методе. Вычисление квадратур

Особенности методов дискретных ординат. SN-метод. Понятие квадратуры. Граничные условия в SN-методе. Вычисление квадратур Теория деформаций. Лекция 4

Теория деформаций. Лекция 4 Дуговой разряд

Дуговой разряд Тепловое излучение

Тепловое излучение Вспомогательные устройства для высокоэффективной жидкостной хроматографии (ВЭЖХ)

Вспомогательные устройства для высокоэффективной жидкостной хроматографии (ВЭЖХ) Кинематика сложного движения

Кинематика сложного движения Лампа накаливания (физика, 8 класс)

Лампа накаливания (физика, 8 класс) Свеча как источник света

Свеча как источник света Энергияның негізгі көздері, электрстанцияларының сипаттамасы

Энергияның негізгі көздері, электрстанцияларының сипаттамасы История шкалы температур Фаренгейта

История шкалы температур Фаренгейта Закон Ома для полной цепи

Закон Ома для полной цепи Устойчивость сжатых стержней. Формула Эйлера

Устойчивость сжатых стержней. Формула Эйлера Общие направления технического обслуживания и ремонта автомобилей

Общие направления технического обслуживания и ремонта автомобилей Свет как электромагнитная волна

Свет как электромагнитная волна Основные характеристики магнитных материалов

Основные характеристики магнитных материалов Элементы оптоэлектроники. Приборы с зарядовой связью. Светодиоды. (Лекция 14.2)

Элементы оптоэлектроники. Приборы с зарядовой связью. Светодиоды. (Лекция 14.2) Технология огранки камней

Технология огранки камней Организация а технологического процесса обслуживания и ремонта кривошипно-шатунного механизма двигателя автомобиля Kalina1119

Организация а технологического процесса обслуживания и ремонта кривошипно-шатунного механизма двигателя автомобиля Kalina1119