Содержание

- 2. Назначение зубчатых передач Зубчатые передачи предназначены для передачи вращательного движения и момента силы с одного вала

- 3. Классификация зубчатых передач В зависимости от формы колес и взаимного расположения осей их валов зубчатые передачи

- 4. Классификация зубчатых колес В зависимости от расположения и формы зубьев зубчатые колеса подразделяются на: прямозубые; косозубые;

- 5. Классификация зубчатых передач В зависимости от назначения ЗП подразделяются на: силовые, предназначены в основном для передачи

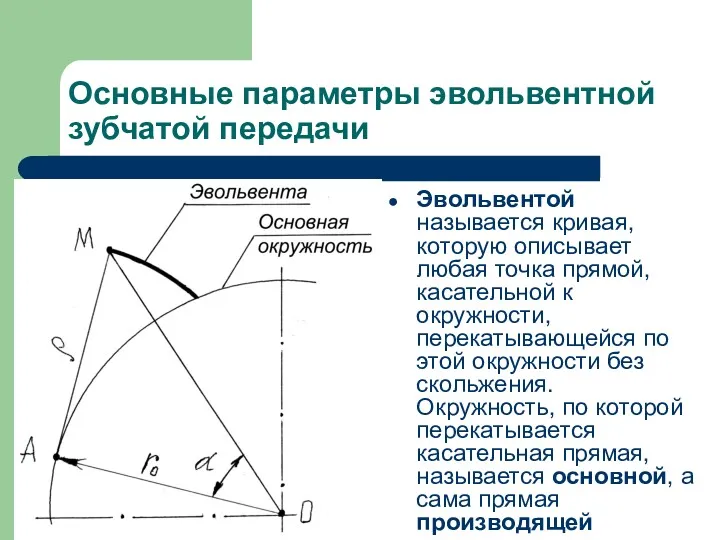

- 6. Основные параметры эвольвентной зубчатой передачи Эвольвентой называется кривая, которую описывает любая точка прямой, касательной к окружности,

- 7. Основные параметры зубчатой передачи Основными параметрами зубчатой передачи являются: шаг зубьев (Р), передаточное отношение (i), модуль

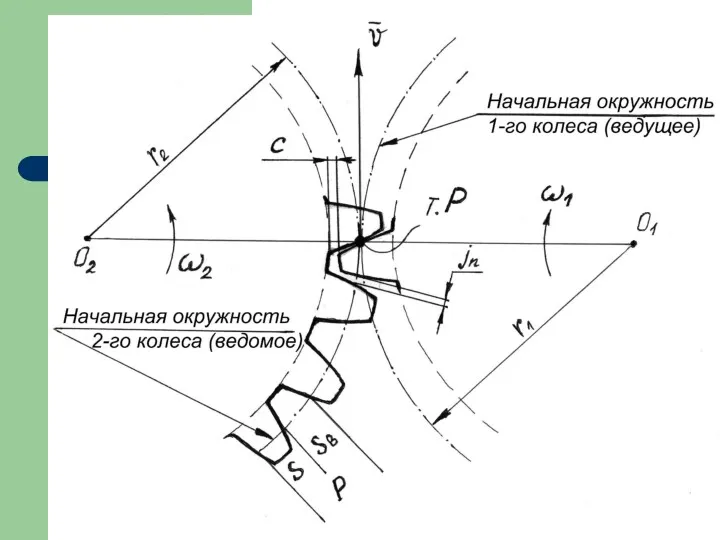

- 9. Шаг зубьев Шаг зубчатого колеса (Р) – это расстояние между двумя одноименными профилями (правыми или левыми)

- 10. Передаточное отношение Окружности, по которым колеса в зубчатой передаче катятся без скольжения называются начальными Точка касания

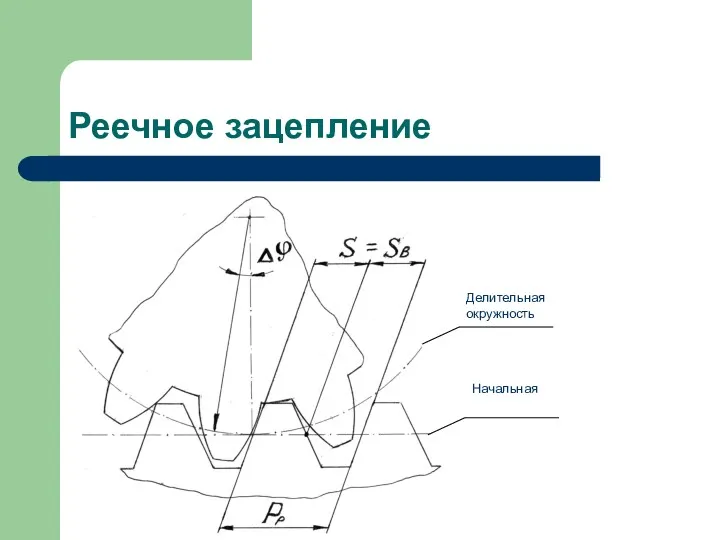

- 11. Делительная окружность При увеличении радиуса одного из колес до бесконечности это зубчатое колесо превращается в так

- 12. Реечное зацепление

- 13. Модуль зацепления Для того, чтобы производящая рейка нарезала колесо с заданным числом зубьев, необходимо, чтобы начальная

- 14. Погрешности зубчатых колес неточность профиля зуборезного инструмента; неточность установки на станке как инструмента, так и заготовки;

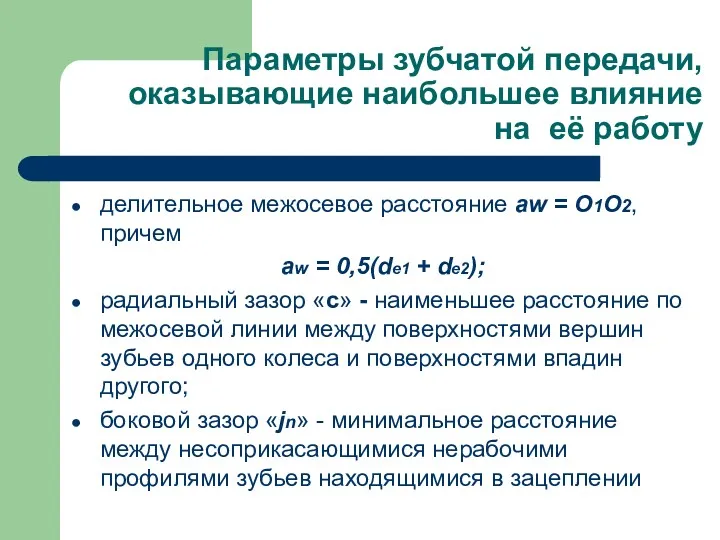

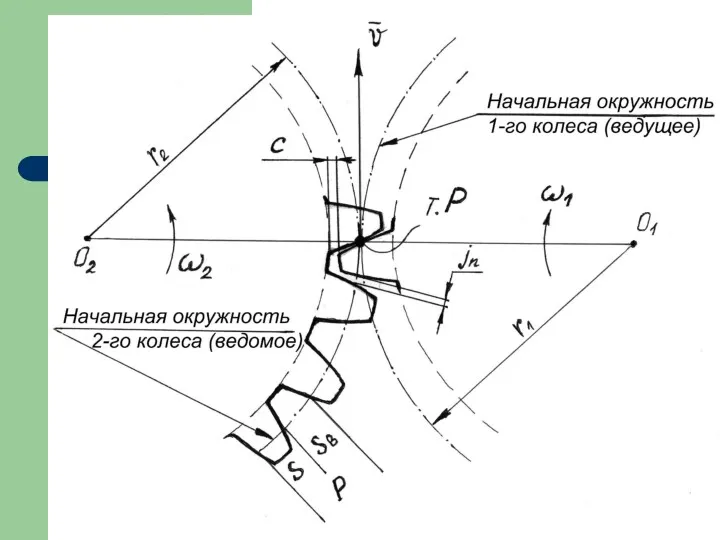

- 15. Параметры зубчатой передачи, оказывающие наибольшее влияние на её работу делительное межосевое расстояние аw = О1О2, причем

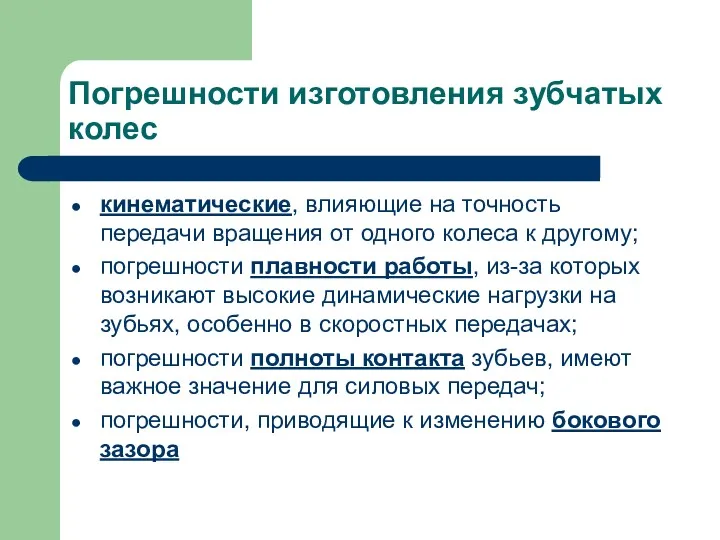

- 17. Погрешности изготовления зубчатых колес кинематические, влияющие на точность передачи вращения от одного колеса к другому; погрешности

- 18. Норма кинематической точности предусматривает четыре комплексных показателя и пять комплексов по два поэлементных показателя точности

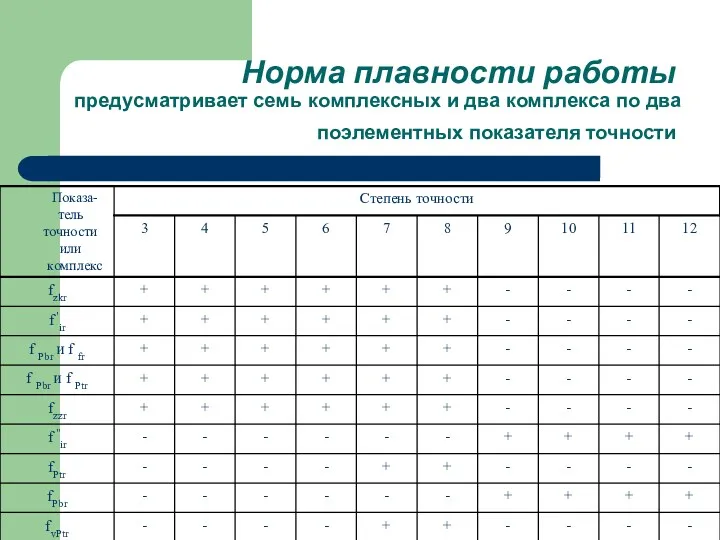

- 19. Норма плавности работы предусматривает семь комплексных и два комплекса по два поэлементных показателя точности

- 20. Норма кинематической точности Контроль точности зубчатого колеса по нормам кинематической точности и плавности работы может производиться

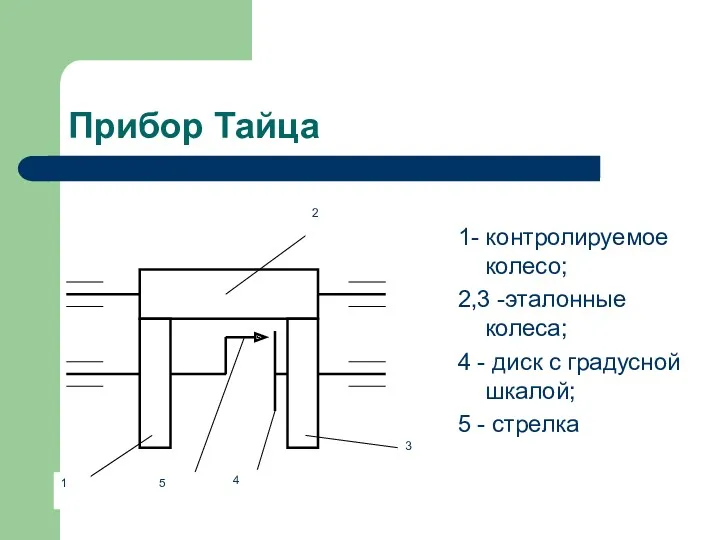

- 21. Прибор Тайца 1- контролируемое колесо; 2,3 -эталонные колеса; 4 - диск с градусной шкалой; 5 -

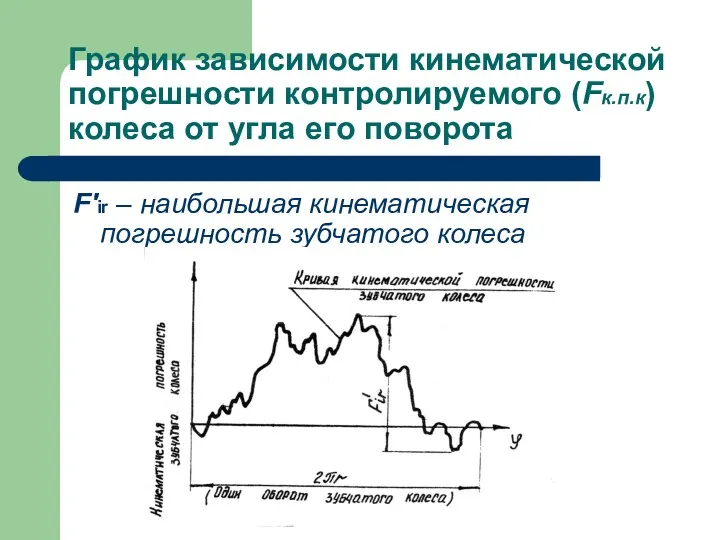

- 22. График зависимости кинематической погрешности контролируемого (Fк.п.к) колеса от угла его поворота F'ir – наибольшая кинематическая погрешность

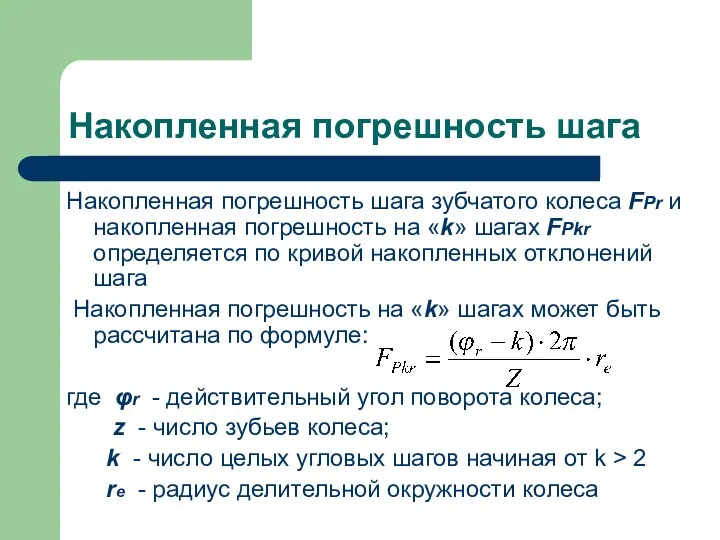

- 23. Накопленная погрешность шага Накопленная погрешность шага зубчатого колеса FPr и накопленная погрешность на «k» шагах FPkr

- 24. График накопленной погрешности шага φr - действительный угол поворота колеса; z - число зубьев колеса; k

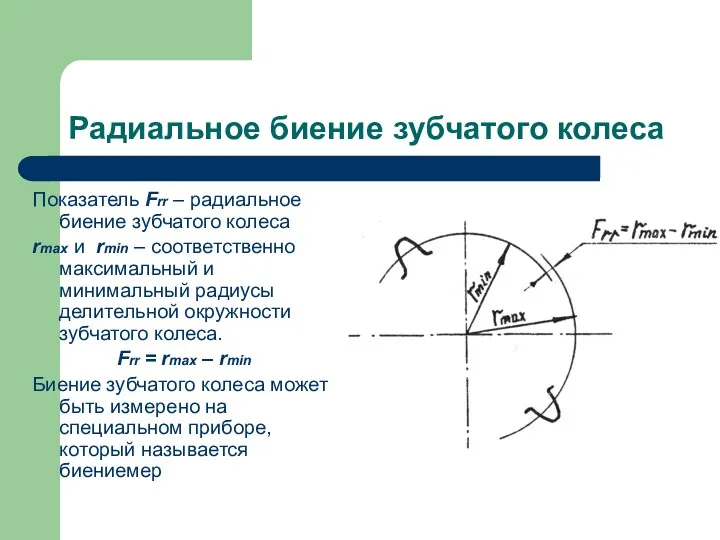

- 25. Радиальное биение зубчатого колеса Показатель Frr – радиальное биение зубчатого колеса rmax и rmin – соответственно

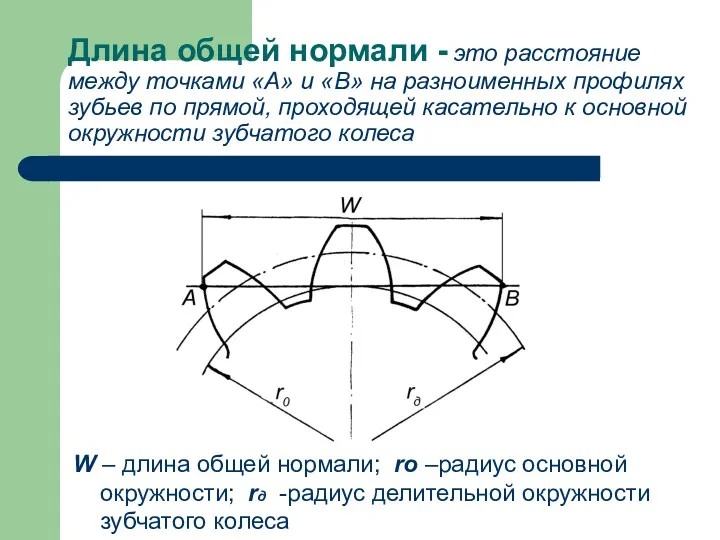

- 26. Длина общей нормали - это расстояние между точками «А» и «В» на разноименных профилях зубьев по

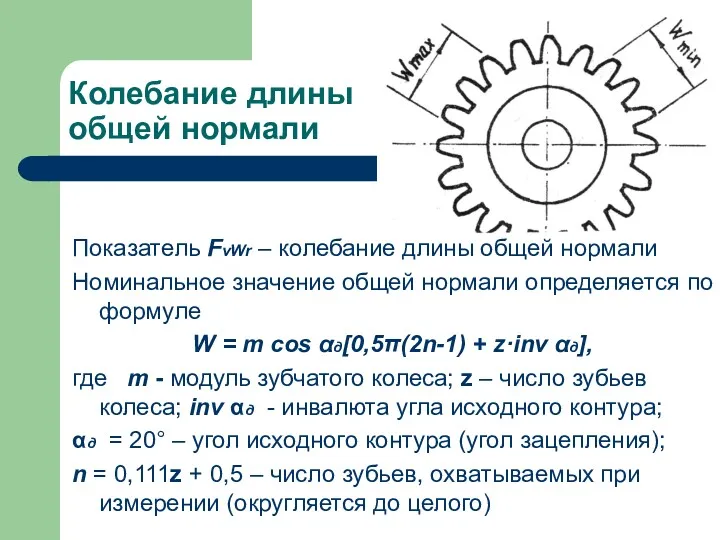

- 27. Колебание длины общей нормали Показатель FvWr – колебание длины общей нормали Номинальное значение общей нормали определяется

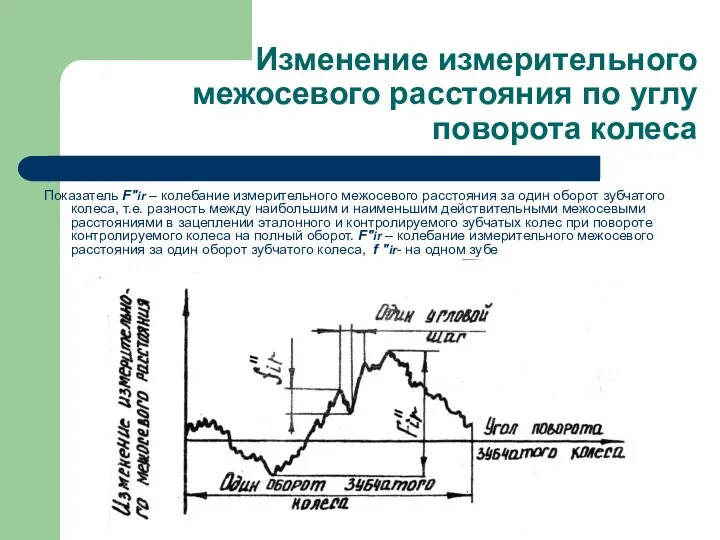

- 28. Изменение измерительного межосевого расстояния по углу поворота колеса Показатель F"ir – колебание измерительного межосевого расстояния за

- 29. Норма плавности работы зубчатого колеса Плавность работы зубчатого колеса составляет часть кинематической погрешности, которая многократно (циклически)

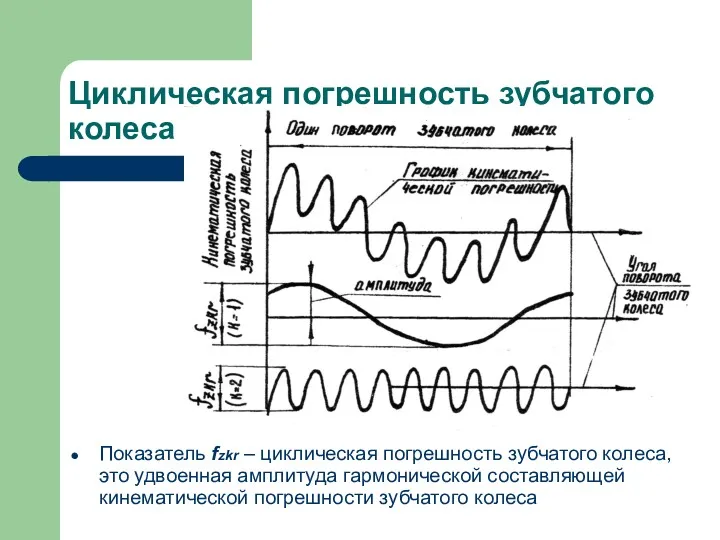

- 30. Циклическая погрешность зубчатого колеса Показатель fzkr – циклическая погрешность зубчатого колеса, это удвоенная амплитуда гармонической составляющей

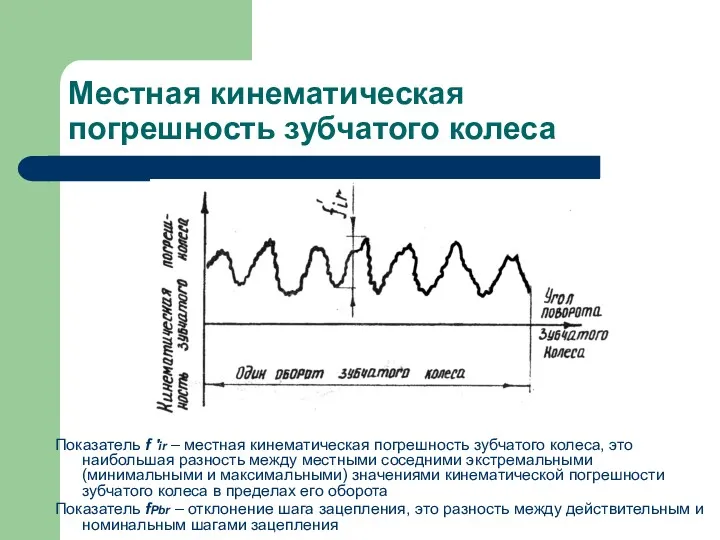

- 31. Местная кинематическая погрешность зубчатого колеса Показатель f 'ir – местная кинематическая погрешность зубчатого колеса, это наибольшая

- 32. Действительный и номинальный шаг зацепления Под действительным шагом зацепления (Рд) понимается кратчайшее расстояние между двумя параллельными

- 33. Шаги зацепления зубчатого колеса

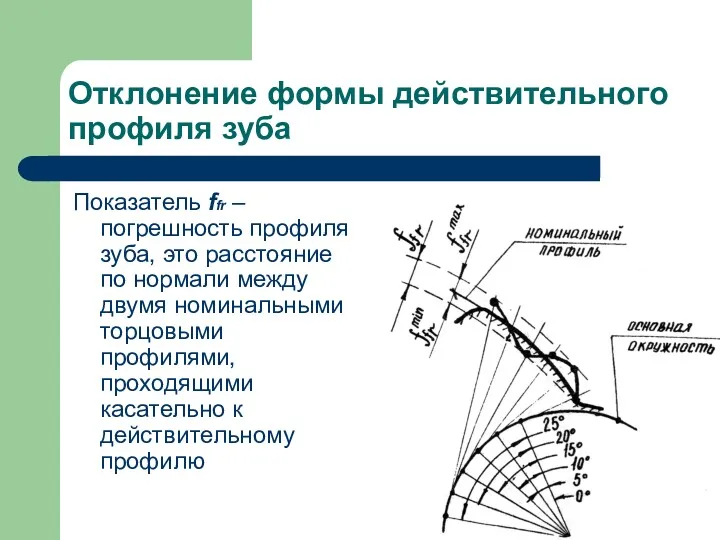

- 34. Отклонение формы действительного профиля зуба Показатель ffr – погрешность профиля зуба, это расстояние по нормали между

- 35. Другие показатели кинематической точности Показатель fPtr – дискретное значение кинематической погрешности зубчатого колеса при его повороте

- 36. Норма контакта зубчатых колес Показателем, определяющим норму контакта зубьев в передаче, является суммарное пятно контакта. Контроль

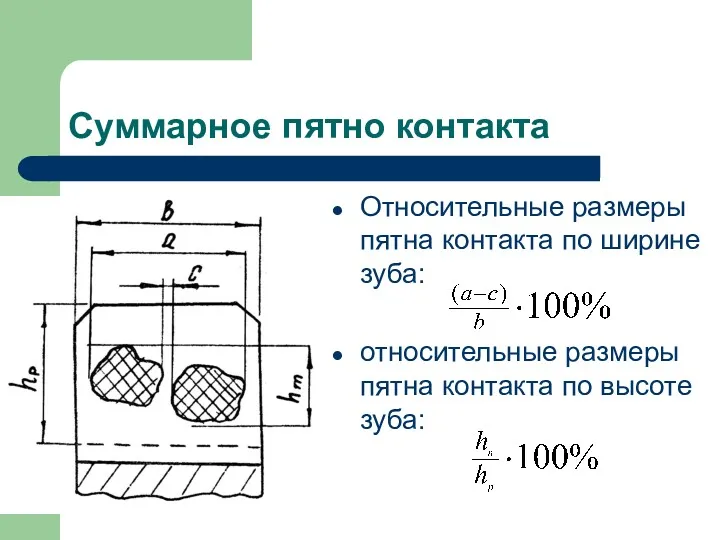

- 37. Суммарное пятно контакта Относительные размеры пятна контакта по ширине зуба: относительные размеры пятна контакта по высоте

- 38. Комбинирование норм Стандарт предусматривает комбинирование норм кинематической точности, норм плавности работы и норм контакта зубьев зубчатых

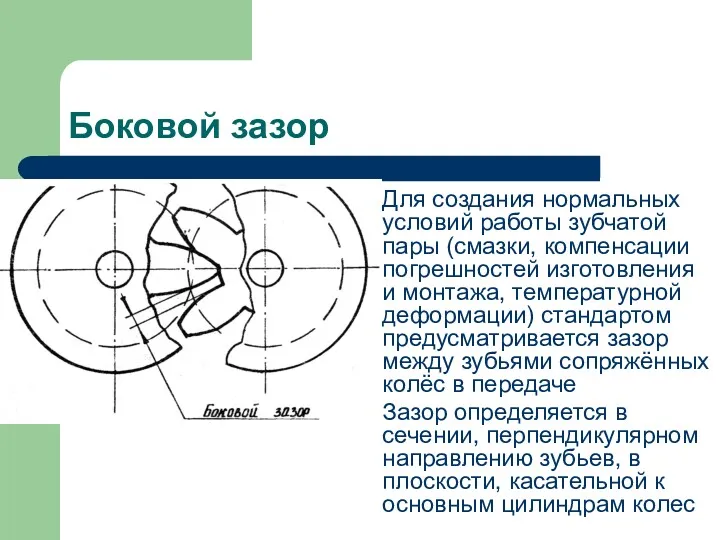

- 39. Боковой зазор Для создания нормальных условий работы зубчатой пары (смазки, компенсации погрешностей изготовления и монтажа, температурной

- 40. Виды сопряжения В зависимости от величины гарантированного бокового зазора (jnmin) стандартом установлено шесть видов сопряжения зубчатых

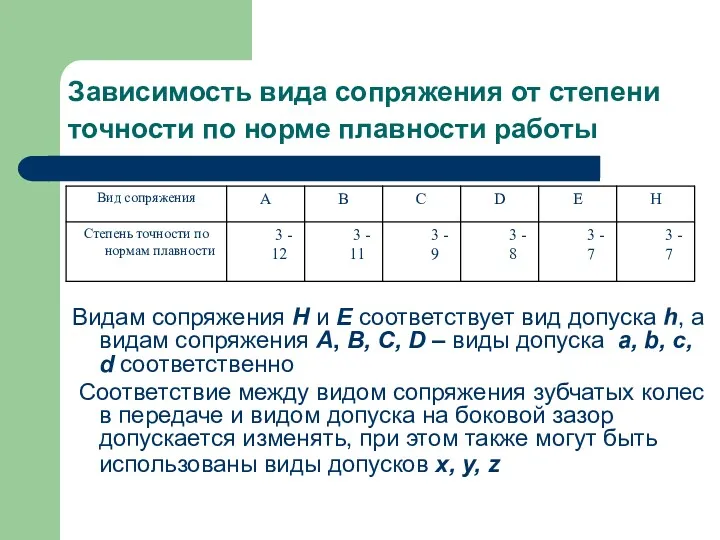

- 41. Зависимость вида сопряжения от степени точности по норме плавности работы Видам сопряжения Н и Е соответствует

- 42. Условное обозначение точности зубчатых колес 7 – С ГОСТ 1643 – 81 Такое колесо не должно

- 43. Гарантированный боковой зазор Допускается изменять соответствие между видом сопряжения и классом точности делительного межосевого расстояния. При

- 44. Классы точности зубчатых передач Стандартом предусмотрено шесть классов точности зубчатых передач в зависимости от погрешности делительного

- 46. Скачать презентацию

Трехфазные цепи

Трехфазные цепи Электронный парамагнитный резонанс

Электронный парамагнитный резонанс Нанохимия и нанотехнологии. Спектральные методы исследования нанообъектов. (Лекция 4)

Нанохимия и нанотехнологии. Спектральные методы исследования нанообъектов. (Лекция 4) Дисперсия света. Интерференция. Применение интерференции. Физика. 11 класс

Дисперсия света. Интерференция. Применение интерференции. Физика. 11 класс Архимед күші. (7-сынып)

Архимед күші. (7-сынып) Размерная слесарная обработка деталей: шлифование ,опиливание. Зенкование, зенкерование, развертка

Размерная слесарная обработка деталей: шлифование ,опиливание. Зенкование, зенкерование, развертка Експлуатація навчального вертольота. Експлуатація трансмісії

Експлуатація навчального вертольота. Експлуатація трансмісії Виды излучений

Виды излучений Мастер-класс Ученик-исследователь

Мастер-класс Ученик-исследователь Решение задач Закон сохранения механической энергии

Решение задач Закон сохранения механической энергии Презентация к уроку 10 класс Положения МКТ

Презентация к уроку 10 класс Положения МКТ Звуковые волны

Звуковые волны Активізація пізнавальної діяльності учнів на уроках фізики шляхом використання проблемних ситуацій

Активізація пізнавальної діяльності учнів на уроках фізики шляхом використання проблемних ситуацій Импульсный сигнал

Импульсный сигнал использование метода мозгового штурма на уроках физики

использование метода мозгового штурма на уроках физики Всероссийский турнир юных физиков. Катание на диске

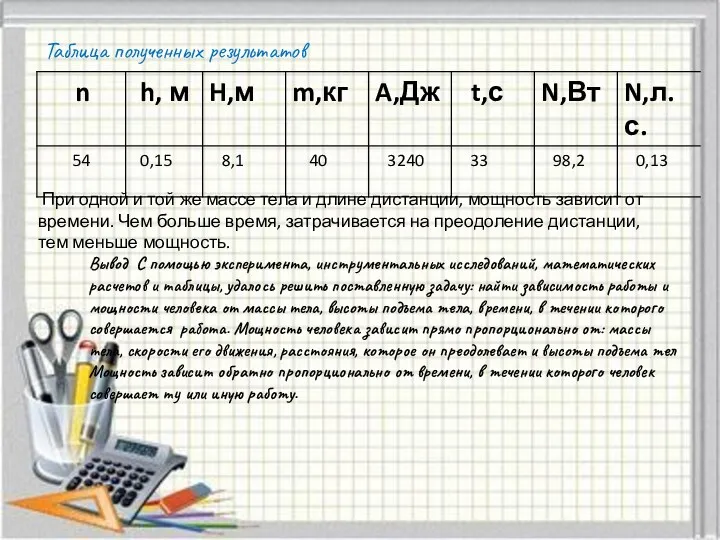

Всероссийский турнир юных физиков. Катание на диске Явление диффузии в жидкостях

Явление диффузии в жидкостях Проектирование участка диагностики и обслуживания ходовой части автомобиля

Проектирование участка диагностики и обслуживания ходовой части автомобиля Ашық сабақ

Ашық сабақ Звукові коливання 5 клас

Звукові коливання 5 клас Архимедова сила

Архимедова сила Второе и третье начала термодинамики циклические процессы. Лекция № 13

Второе и третье начала термодинамики циклические процессы. Лекция № 13 Композиты - древний материал будущего

Композиты - древний материал будущего Детали машин и механизмов. Основные положения и понятия раздела

Детали машин и механизмов. Основные положения и понятия раздела Изопроцессы в газах

Изопроцессы в газах Изобретение Рентгена

Изобретение Рентгена Световые явления природы

Световые явления природы §8. Плоскопараллельное движение твердого тела (плоское)

§8. Плоскопараллельное движение твердого тела (плоское)