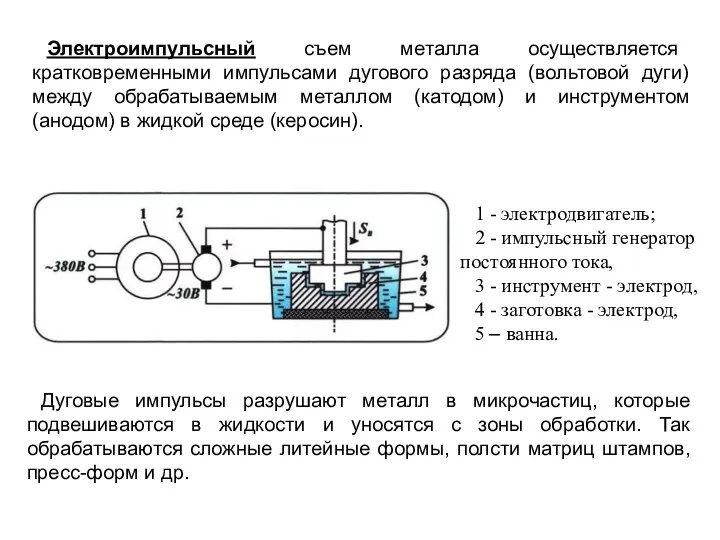

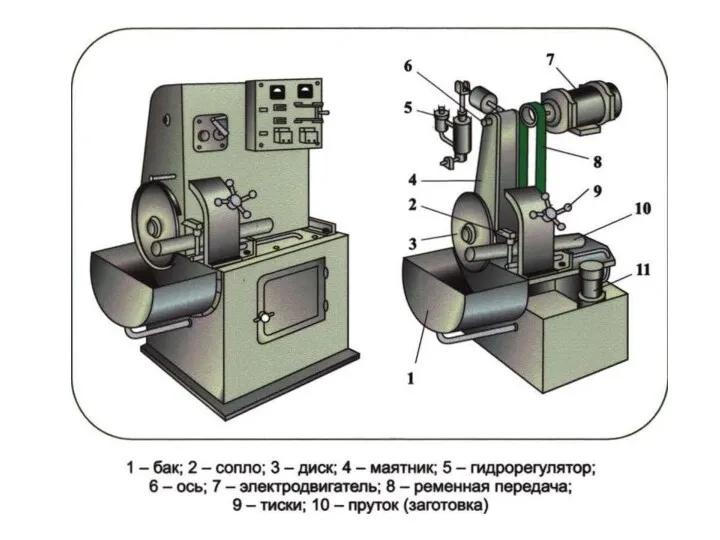

Электроимпульсный съем металла осуществляется кратковременными импульсами дугового разряда (вольтовой дуги) между

обрабатываемым металлом (катодом) и инструментом (анодом) в жидкой среде (керосин).

1 - электродвигатель;

2 - импульсный генератор постоянного тока,

3 - инструмент - электрод,

4 - заготовка - электрод,

5 – ванна.

Дуговые импульсы разрушают металл в микрочастиц, которые подвешиваются в жидкости и уносятся с зоны обработки. Так обрабатываются сложные литейные формы, полсти матриц штампов, пресс-форм и др.

Трансформаторы. Виды трансформаторов

Трансформаторы. Виды трансформаторов Контактные явления. Контакт металл - полупроводник

Контактные явления. Контакт металл - полупроводник Гидродинамика. Закон Бернулли. Гидравлические сопротивления и гидравлические потери

Гидродинамика. Закон Бернулли. Гидравлические сопротивления и гидравлические потери Фізичні та хімічні властивості води

Фізичні та хімічні властивості води Вихретоковый неразрушающий контроль

Вихретоковый неразрушающий контроль Портфолио учителя физики Бушмакиной Е. С.

Портфолио учителя физики Бушмакиной Е. С. Задачи на смеси, сплавы и растворы

Задачи на смеси, сплавы и растворы Уравнение Шредингера

Уравнение Шредингера Электрический ток. Источники тока

Электрический ток. Источники тока Движение под действием силы тяжести. Решение задач

Движение под действием силы тяжести. Решение задач Получение чистого золота

Получение чистого золота Интегрированный урок физики и поэзии

Интегрированный урок физики и поэзии Механическое движение. Задача на расчет средней скорости

Механическое движение. Задача на расчет средней скорости Биполярные транзисторы

Биполярные транзисторы Модели атома. Атом Резерфорда - Бора

Модели атома. Атом Резерфорда - Бора Физические основы механики. Динамика

Физические основы механики. Динамика Математические модели установившегося режима и методы решения. Общие сведения о схемах замещения

Математические модели установившегося режима и методы решения. Общие сведения о схемах замещения Презентация к уроку Диффузия. Движение молекул. (7 класс)

Презентация к уроку Диффузия. Движение молекул. (7 класс) Ця важка робота

Ця важка робота Металлографические исследования поверхности материалов

Металлографические исследования поверхности материалов Механічна робота. Потужність

Механічна робота. Потужність Интеллектуальное соревнование Гауссы и Ньютоны

Интеллектуальное соревнование Гауссы и Ньютоны Атмосферний тиск. 7 клас

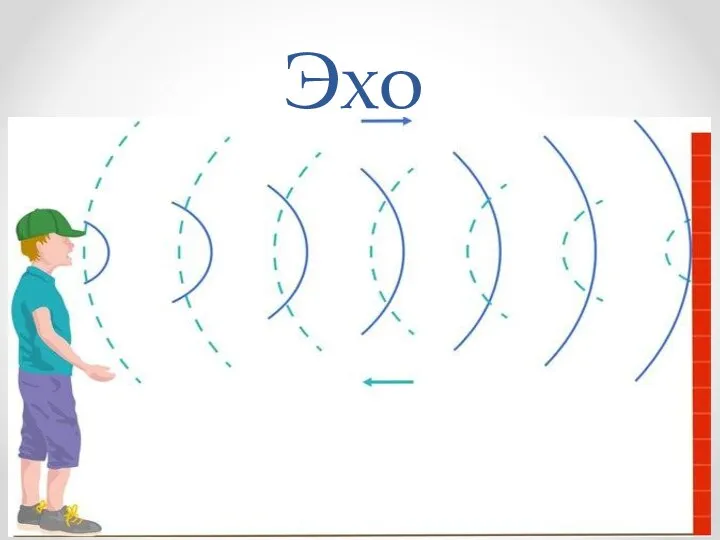

Атмосферний тиск. 7 клас Эхо. Световое эхо

Эхо. Световое эхо Формирование навыков смыслового чтения и работы с текстом на уроках физики (Часть2)

Формирование навыков смыслового чтения и работы с текстом на уроках физики (Часть2) Сила Ампера

Сила Ампера Датчик числа оборотов G28

Датчик числа оборотов G28 Технічні дані тепловозів

Технічні дані тепловозів