Содержание

- 2. 2 1. Методы повышения надежности сельскохозяйственной техники и мероприятия по обеспечению надежности машин в процессе производства.

- 3. Задачи повышения надежности машин реализуются на всех этапах производства и эксплуатации машин посредством конструкторских, технологических и

- 4. Конструкторские методы: 1. Упрощение конструктивной схемы машины, уменьшение числа составляющих ее элементов. Очевидно, что более надежными

- 5. 5 Внезапные отказы при эксплуатации с.-х. машин возникают, в основном, в результате превышения предельно допустимых нагрузок.

- 6. 5. Защита элементов машины от разрушающих действий окружающей среды. Здесь характерны такие методы, как защита поверхностей

- 7. 7. Повышение уровня ремонтопригодности машин более рациональной компоновкой ее элементов, обеспечивающей свободный доступ к наиболее ненадежным

- 8. 8 Интенсивность изнашивания большинства сопряжений зависит от температуры трущихся поверхностей и условий смазки. Поэтому стремятся снижать

- 9. 9 9. Организация при конструкторских бюро заводов-изготовителей служб надежности, контролирующих уровень надежности изделий и разрабатывающих рекомендации

- 10. 10 Основные принципы подбора: - необходимо сочетать твердый материал с мягким, имеющим температуру рекристаллизации ниже средней

- 11. - следует избегать пар трения из однородных металлов, особенно в условиях несовершенной смазки, так как подобные

- 12. - применять в труднодоступных для смазывания конструкциях пористые металлокерамические материалы и антифрикционные сплавы, обеспечивающие самосмазывание за

- 13. Особенности конструкторских требований с позиции обеспечения ремонтопригодности машин можно представить в виде следующих критериев: 1. Конструктивная

- 14. 3. Унификация агрегатов, узлов и деталей различных машин. Это требование позволит значительно облегчить снабжение запчастями и

- 15. Технологические методы повышения надежности при производстве В технологическую систему производства входят: оборудование, оснастка, заготовки, детали, изделия,

- 16. К основным технологическим методам относятся следующие. 1. Обеспечение необходимой точности изготовления деталей. С повышением точности изготовления

- 17. 2. Обеспечение оптимального качества рабочих поверхностей. От качества поверхности зависят изнашивание, коррозия, статическая и динамическая прочность

- 18. Физическая основа процессов упрочняющей технологии и классификация технологических методов упрочнения деталей машин. Физической основой упрочняющих технологий

- 19. Механические технологии: Обработка резанием. При обработке резанием на 20-30 % увеличивается твердость обработанной поверхности за счет

- 20. Термические технологии: Это поверхностная закалка, осуществляемая следующими способами: - пламенная - газом и кислородом, керосин-кислород. Охлаждение

- 21. Химико-термические технологии. Из возможных видов химико-термической обработки поверхности наиболее распространены следующие: - Цементация - насыщение углеродом

- 22. 22 - Цианирование - одновременно используются азот и углерод (530-650 С - низкотемпературное, 800-930С - высокотемпературное).

- 23. 23 - Фосфатирование - образование пленки нерастворимых фосфатных солей (в ванне до 90С) либо в струе.

- 24. Гальванические и электрохимические технологии. - Электролитическое хромирование. Хром обладает высокой твердостью, прочностью, химической стойкостью. Хром мало

- 25. Эксплуатационные методы повышения надежности Для обеспечения высоких показателей долговечности и безотказности машин при эксплуатации необходимы следующие

- 26. 5. Соблюдение рекомендаций заводов-изготовителей по применению топлива, масла и смазочных материалов. 6. Контроль и обеспечение достаточной

- 27. 27 Повышение надежности техники при ремонте К основным методам повышения надежности отремонтированных машин относятся следующие. 1.

- 28. 28 3. Выполнение разборочных работ без повреждения деталей и разукомплектовки соответствующих пар. Для исключения повреждения деталей

- 29. 4. Выполнение на ремонтных предприятиях качественной очистки машин, агрегатов и деталей от различных загрязнений. Удаление накипи,

- 30. Испытание тракторов на МИС проводят по ГОСТ 7057–73 «Тракторы сельскохозяйственные. Методы испытаний». При этом хронометрируют работу

- 31. При разовом обследовании машин путем опроса механизаторов выявляют типичные, часто встречаемые отказы, причины их появления в

- 32. 32 Наиболее достоверный метод сбора информации о надежности – это систематическое наблюдение за большим количеством машин

- 33. Объектом экспериментальной оценки надежности является обычно целая партия машин, которую называют генеральной совокупностью. Если число машин

- 34. В процессе сбора информации в хозяйственных условиях возможны различные варианты планов испытаний или наблюдений регламентированных ГОСТ

- 35. 35 План испытаний NUT, согласно которому одновременно испытывают N объектов. Отказавшие во время испытаний объекты не

- 37. Скачать презентацию

Термодинамические процессы с идеальным газом

Термодинамические процессы с идеальным газом Дисперсия света

Дисперсия света презентация Физические явления

презентация Физические явления Аморфные тела

Аморфные тела Повторяем тему Механическая работа

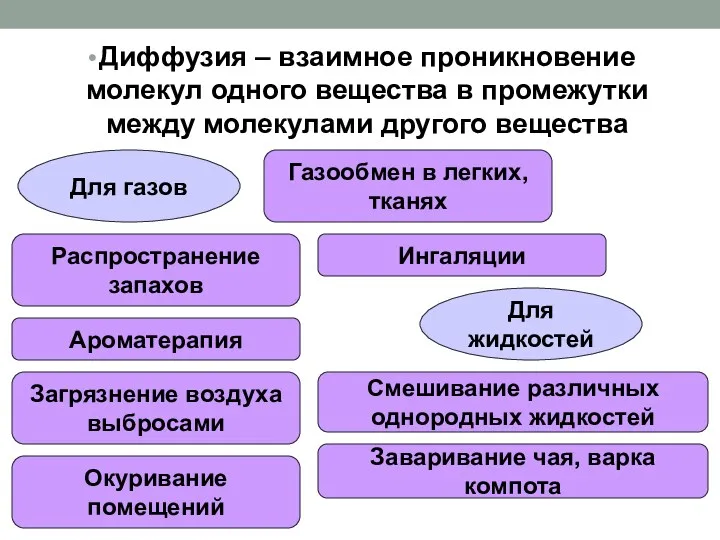

Повторяем тему Механическая работа Диффузия. Для газов

Диффузия. Для газов Волны звуковой частоты

Волны звуковой частоты Механизация и автоматизация в строительстве (Тема 1.2)

Механизация и автоматизация в строительстве (Тема 1.2) Диагностическое оборудование и приборы для контроля технического состояния двигателя в целом и его отдельных механизмов и систем

Диагностическое оборудование и приборы для контроля технического состояния двигателя в целом и его отдельных механизмов и систем Преобразователи постоянного напряжения

Преобразователи постоянного напряжения Презентация к уроку на тему: Великий ученый древнего мира – Архимед и его закон

Презентация к уроку на тему: Великий ученый древнего мира – Архимед и его закон Презентация Электрическая цепь и её составные части

Презентация Электрическая цепь и её составные части Молекулярно-кинетическая теория. Температура

Молекулярно-кинетическая теория. Температура Строение газообразных, жидких и твердых тел.

Строение газообразных, жидких и твердых тел. Статика. Дайте мне точку опоры, и я подниму Землю!

Статика. Дайте мне точку опоры, и я подниму Землю! Машины и оборудование для свайных работ. Лекция 6

Машины и оборудование для свайных работ. Лекция 6 Плавление тел

Плавление тел Деление ядер урана. Цепная ядерная реакция. Ядерный реактор

Деление ядер урана. Цепная ядерная реакция. Ядерный реактор Energy generation

Energy generation Законы постоянного тока

Законы постоянного тока Теорія Великого вибуху

Теорія Великого вибуху Презентация по физике Отечественные физики лауреаты Нобелевской премии

Презентация по физике Отечественные физики лауреаты Нобелевской премии Видимое излучение

Видимое излучение Теплопроводность. Основные положения теории теплопроводности. (Тема 4. Лекции 14,15)

Теплопроводность. Основные положения теории теплопроводности. (Тема 4. Лекции 14,15) Мотивация как компонент учебной деятельности. Методы формирования учебной мотивации на уроках физики

Мотивация как компонент учебной деятельности. Методы формирования учебной мотивации на уроках физики Контур с током в магнитном поле

Контур с током в магнитном поле Основы машиноведения

Основы машиноведения Физические основы радиоактивности

Физические основы радиоактивности