Отчет по практике. Подготовка машин, механизмов, установок, приспособлений к работе, комплектование сборочных единиц презентация

Содержание

- 2. Введение Индивидуальным заданием по практике является «Характер и причина износа гильз цилиндров. Технология расточки и хонингования

- 3. Характеристика ООО «Свердлова» Основными видами деятельности ООО «Свердлова» является «Разведение крупного рогатого скота», а дополнительным видом

- 4. Во владении предприятия находится: 11 тракторов: 2 – Т-150 К 7 – МТЗ – 80/82 1

- 5. Характер и причины износа гильз цилиндров

- 6. Трещины Трещины на поверхности гильз цилиндров могут возникать от перегрева ввиду превышения предельно допустимой нагрузки на

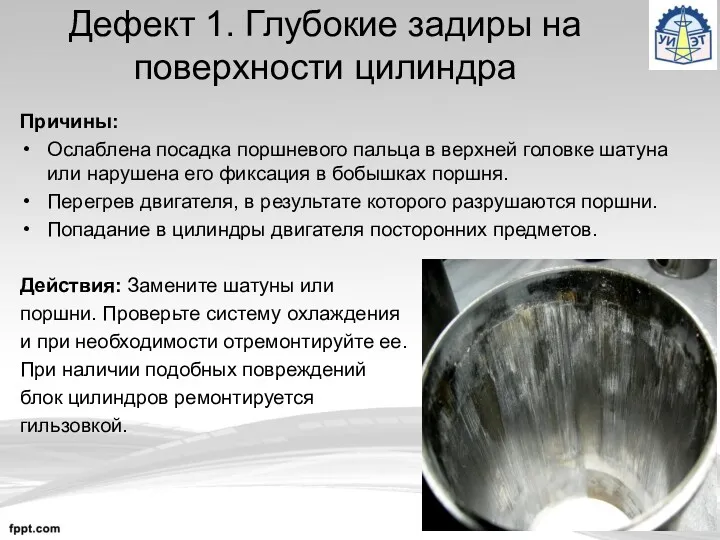

- 7. Дефект 1. Глубокие задиры на поверхности цилиндра Причины: Ослаблена посадка поршневого пальца в верхней головке шатуна

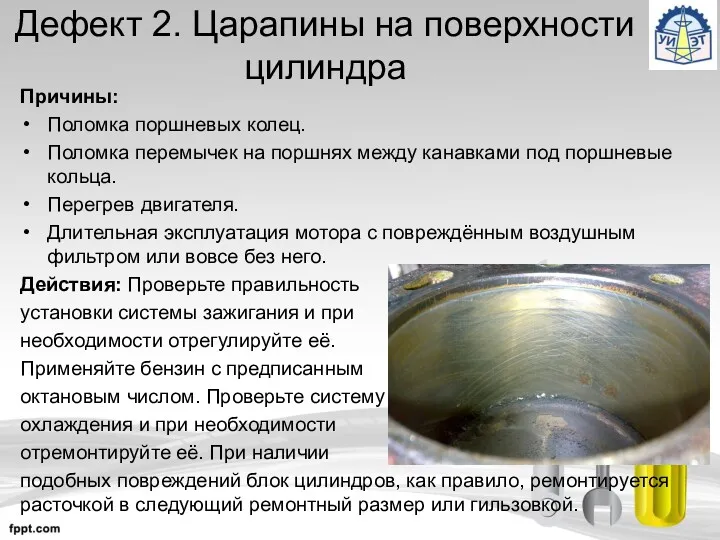

- 8. Дефект 2. Царапины на поверхности цилиндра Причины: Поломка поршневых колец. Поломка перемычек на поршнях между канавками

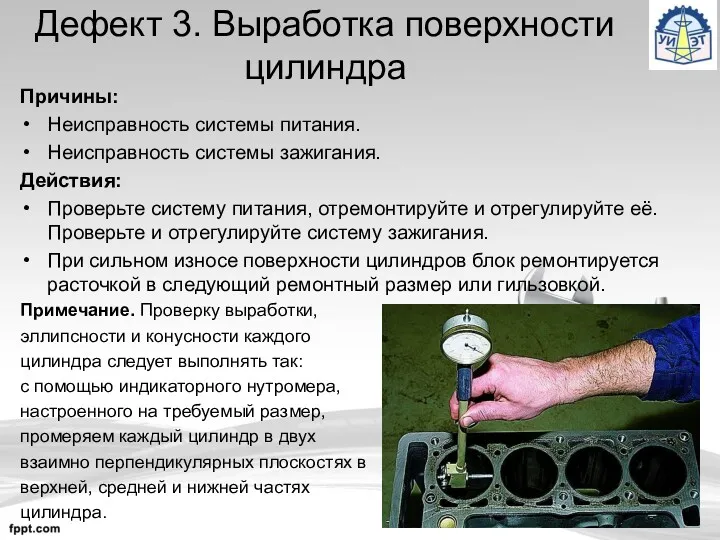

- 9. Дефект 3. Выработка поверхности цилиндра Причины: Неисправность системы питания. Неисправность системы зажигания. Действия: Проверьте систему питания,

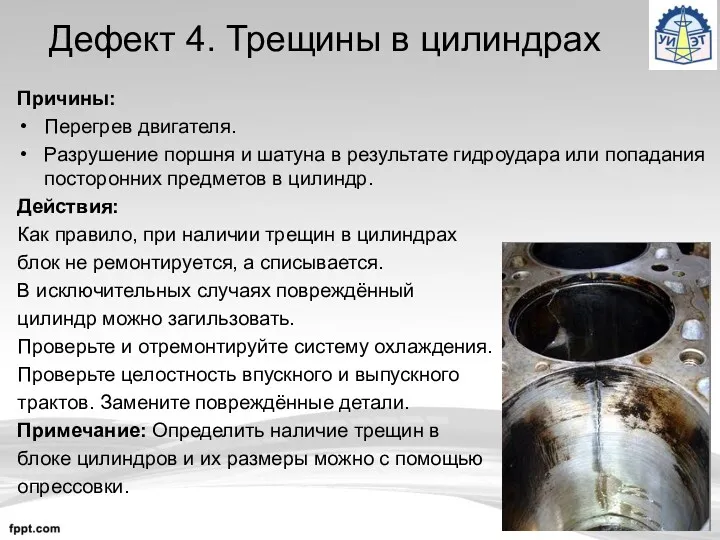

- 10. Дефект 4. Трещины в цилиндрах Причины: Перегрев двигателя. Разрушение поршня и шатуна в результате гидроудара или

- 11. Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки Причины: Блок перед

- 12. Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров Причины: Обрыв шатуна. Разрушение

- 13. Дефект 7. Разрушение резьбы в крепёжных отверстиях Причины: Неправильная затяжка крепёжных болтов. Действия: Рассверлите отверстия и

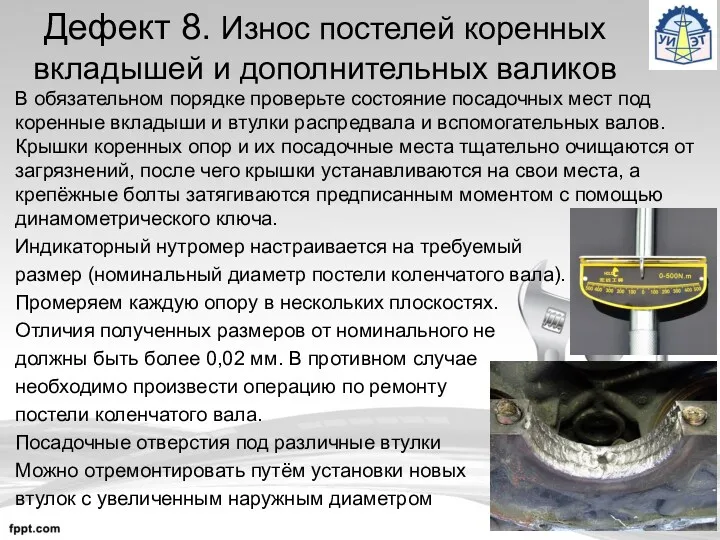

- 14. Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков В обязательном порядке проверьте состояние посадочных мест

- 15. Хонингование – абразивная обработка поверхности с целью нанесения упорядоченной шероховатости. Нанесение хона является финальной стадией обработки

- 16. ТЕХНОЛОГИЯ ОБРАБОТКИ Суть процесса хонингования заключается в равномерном снятии микронных слоев металла. Обработка производится с применением

- 17. Вывод Для восстановления изношенных гильз цилиндров в большинстве случаев целесообразнее применять расточку и хонингование, а не

- 18. Список используемых источников https://moluch.ru/archive/85/15983/ http://autolirika.ru/remont/honingovanie-cilindrov.html https://lektsia.com/7x775.html http://car-hobby.ru/xoningovanie-gilz-cilindrov.html

- 20. Скачать презентацию

Электромагниттік сәуле шығару

Электромагниттік сәуле шығару Особенности заданий ЕГЭ. Колебания и волны

Особенности заданий ЕГЭ. Колебания и волны Линзы. Построение изображения в собирающей линзе

Линзы. Построение изображения в собирающей линзе Остов, кривошипно-шатунний та газорозподільний механізми ДВЗ. (Лекція 3.1)

Остов, кривошипно-шатунний та газорозподільний механізми ДВЗ. (Лекція 3.1) Структура и принципы интеграции МС

Структура и принципы интеграции МС Диэлектрики в электрическом поле

Диэлектрики в электрическом поле Перемещение при прямолинейном равномерном движении

Перемещение при прямолинейном равномерном движении Основные положения молекулярно-кинетической теории и их опытные подтверждения

Основные положения молекулярно-кинетической теории и их опытные подтверждения Электронная проводимость металлов. Электрический ток и его характеристики

Электронная проводимость металлов. Электрический ток и его характеристики Подсистемы системы Корабль. Подсистема Движение

Подсистемы системы Корабль. Подсистема Движение Известные физики

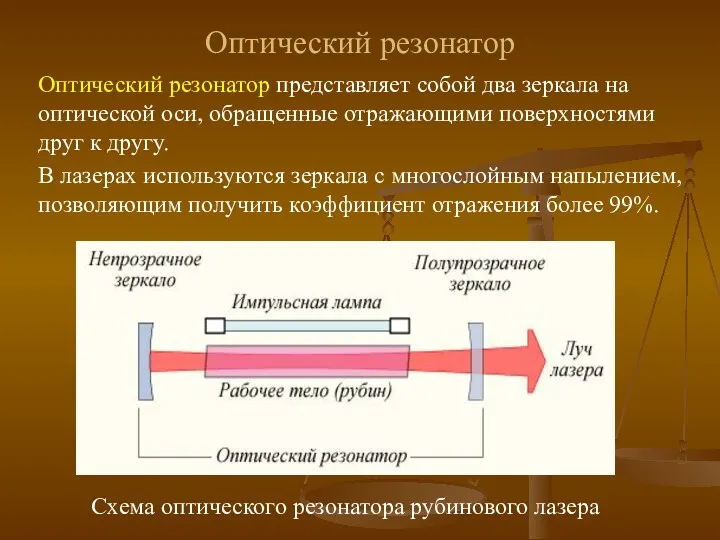

Известные физики Оптический резонатор

Оптический резонатор Презентация 10 класса Газовые законы

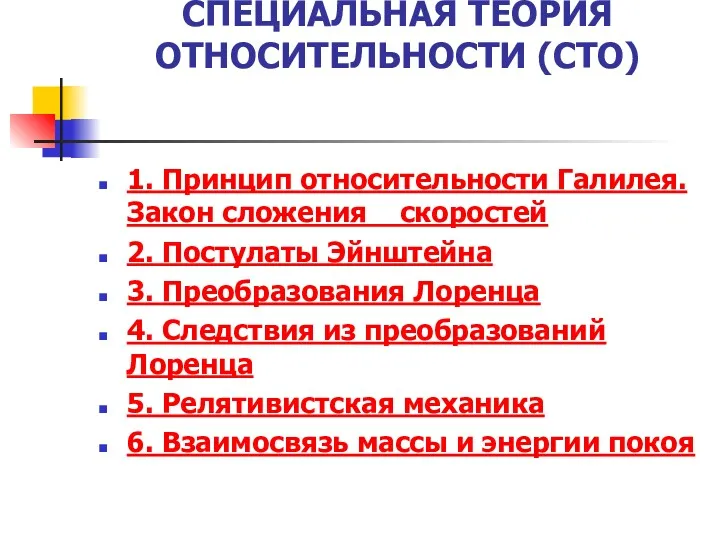

Презентация 10 класса Газовые законы Специальная теория относительности

Специальная теория относительности Презентация Интерференция света

Презентация Интерференция света Презентация доклада системнодеятельностного подхода на уроках физики

Презентация доклада системнодеятельностного подхода на уроках физики Уравнения Максвелла

Уравнения Максвелла Движение по окружности

Движение по окружности Занятие № 1 Методы повышения эффективности усвоения понятийпри изучении темы:Кинематика

Занятие № 1 Методы повышения эффективности усвоения понятийпри изучении темы:Кинематика Детекторы нейтронов

Детекторы нейтронов Презентация 8 класс. Количество теплоты. Едельная теплоемкость

Презентация 8 класс. Количество теплоты. Едельная теплоемкость Водородная бомба

Водородная бомба Решение физических задач с применением производной функции

Решение физических задач с применением производной функции Презентация Броуновское движение. Диффузия. Взаимодействие молекул

Презентация Броуновское движение. Диффузия. Взаимодействие молекул Сила трения. Особенности сил трения

Сила трения. Особенности сил трения Способы герметизации клепаных швов и изделий

Способы герметизации клепаных швов и изделий Урок и презентация по теме Плавание тел 7 класс

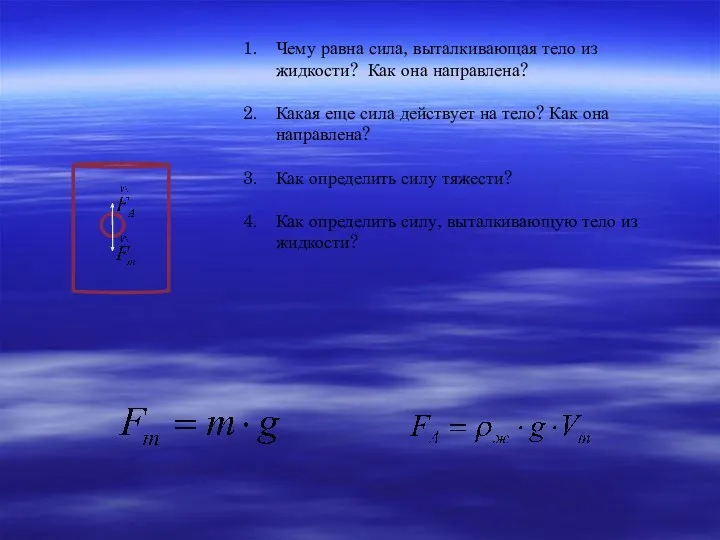

Урок и презентация по теме Плавание тел 7 класс Биологическое действие радиации. Закон радиоактивного распада

Биологическое действие радиации. Закон радиоактивного распада