Содержание

- 2. Цель работы: повышение качества обработки поверхностей качения колец подшипников – однородности физико-механических свойств поверхностного слоя на

- 3. Научная новизна работы: 1. Разработан и обоснован метод идентификации динамической системы шлифовального станка при обработке колец

- 4. Положения, выносимые на защиту 1. Обоснован метод идентификации замкнутой динамической системы шлифовального станка в виде передаточной

- 5. Показатели качества поверхностного слоя деталей в зависимости от условий шлифования 5

- 6. Детерминированные и стохастические методы обработки результатов измерения виброакустических колебаний технологической системы 6

- 7. 7 Методы оптимизации процессов резания

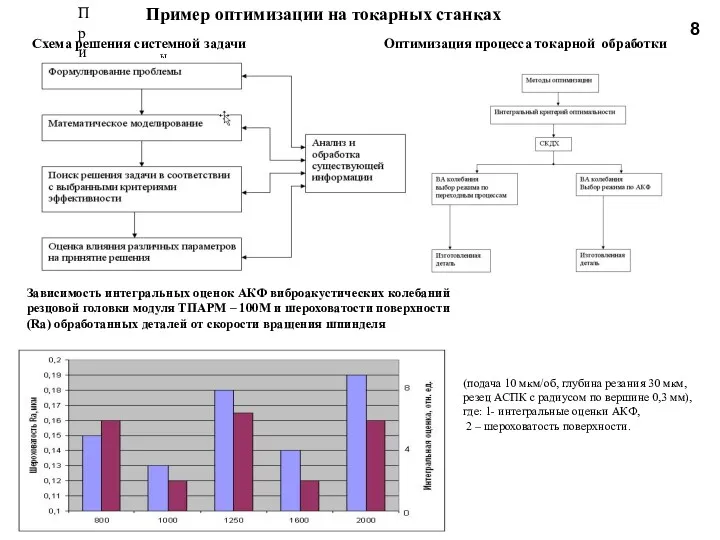

- 8. Схема решения системной задачи Оптимизация процесса токарной обработки 8 Зависимость интегральных оценок АКФ виброакустических колебаний резцовой

- 9. Методы идентификации динамического состояния станков 9

- 10. Управление качеством шлифования колец подшипников 10

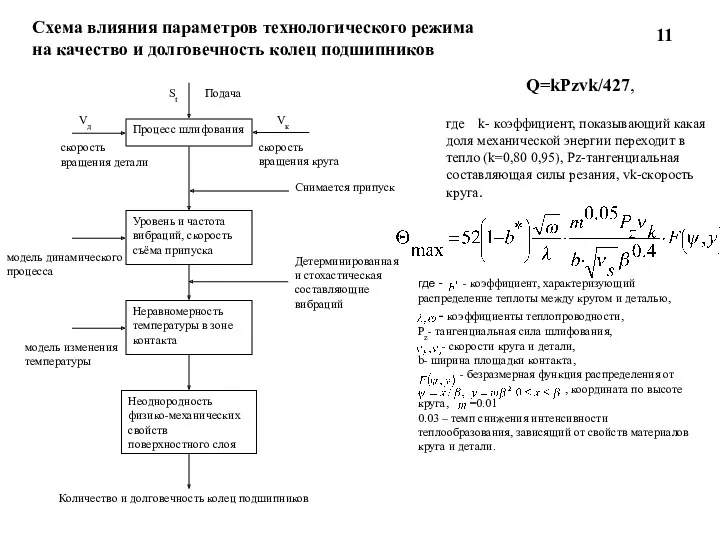

- 11. Схема влияния параметров технологического режима на качество и долговечность колец подшипников 11 Q=kPzvk/427, где k- коэффициент,

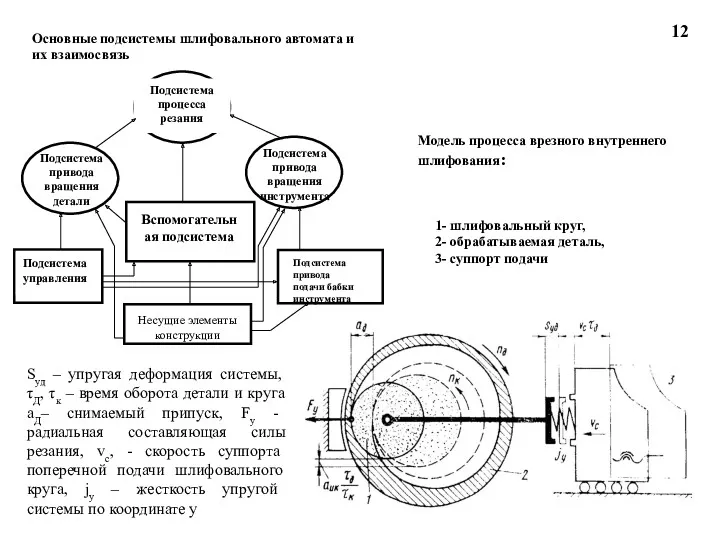

- 12. Основные подсистемы шлифовального автомата и их взаимосвязь 12 Модель процесса врезного внутреннего шлифования: 1- шлифовальный круг,

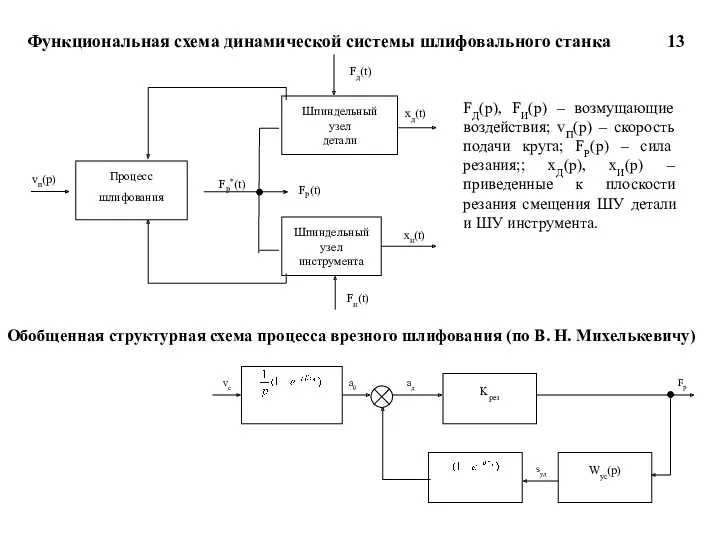

- 13. Fи(t) xи(t) xд(t) Шпиндельный узел детали Fд(t) FP*(t) FP(t) Функциональная схема динамической системы шлифовального станка Обобщенная

- 14. Уточненная математическая модель динамической системы Уточненная модель съема припуска Где: r0 –радиус отверстия в заготовке (в

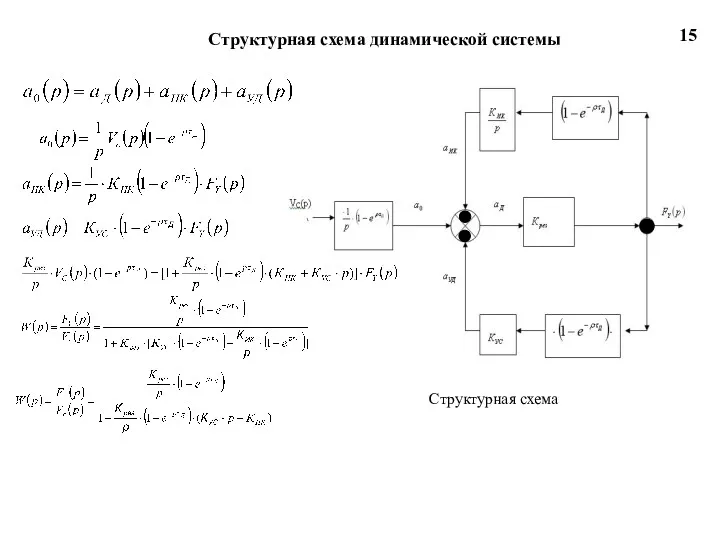

- 15. Структурная схема 15 Структурная схема динамической системы

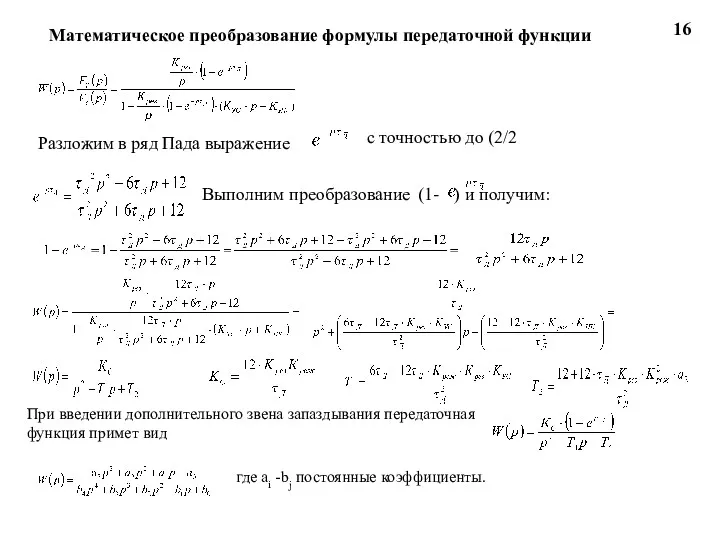

- 16. Разложим в ряд Пада выражение с точностью до (2/2 Выполним преобразование (1- ) и получим: 16

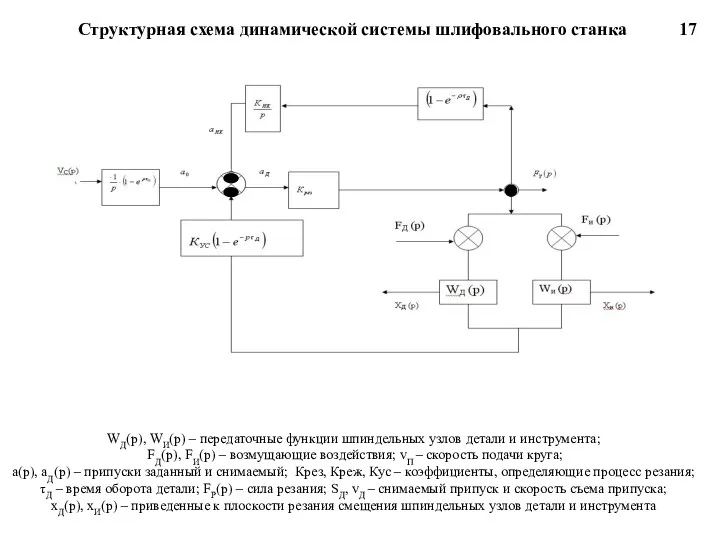

- 17. 17 Структурная схема динамической системы шлифовального станка WД(р), WИ(р) – передаточные функции шпиндельных узлов детали и

- 18. Спектр выходного процесса ДС при учете по одной существенной частоте ШУ инструмента и ШУ детали (W-круговая

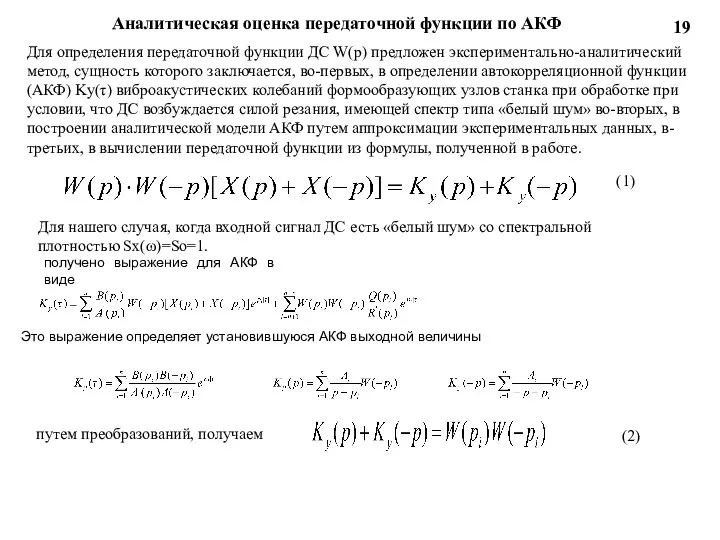

- 19. 19 Аналитическая оценка передаточной функции по АКФ Для определения передаточной функции ДС W(p) предложен экспериментально-аналитический метод,

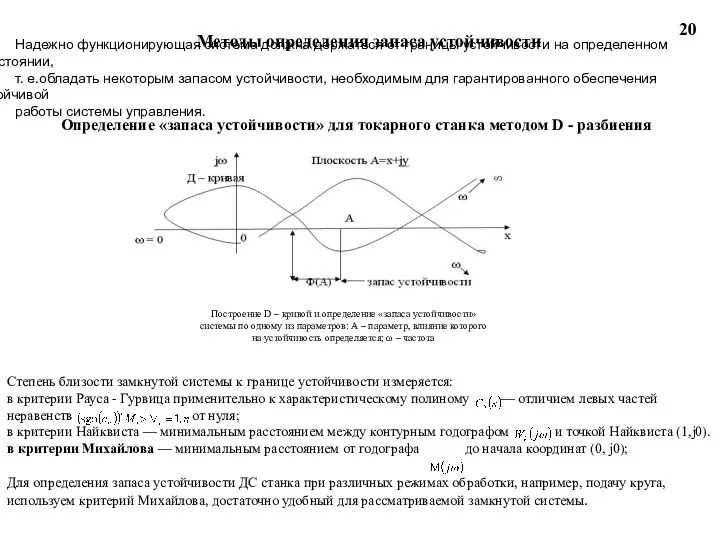

- 20. Построение D – кривой и определение «запаса устойчивости» системы по одному из параметров: А – параметр,

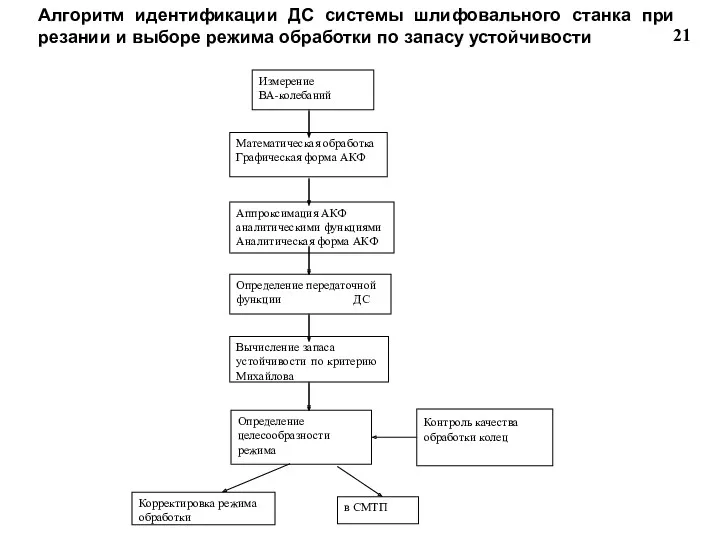

- 21. Измерение ВА-колебаний Математическая обработка Графическая форма АКФ Аппроксимация АКФ аналитическими функциями Аналитическая форма АКФ Определение передаточной

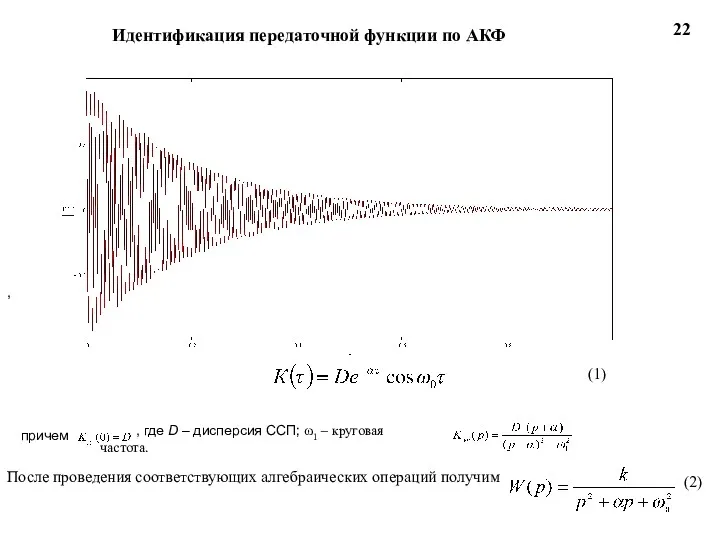

- 22. 22 причем , где D – дисперсия ССП; ω1 – круговая частота. После проведения соответствующих алгебраических

- 23. Виброизмерительная аппаратура Размещение вибродатчиков на ШУ станка и узле крепления кольца: а - бабка изделия, б

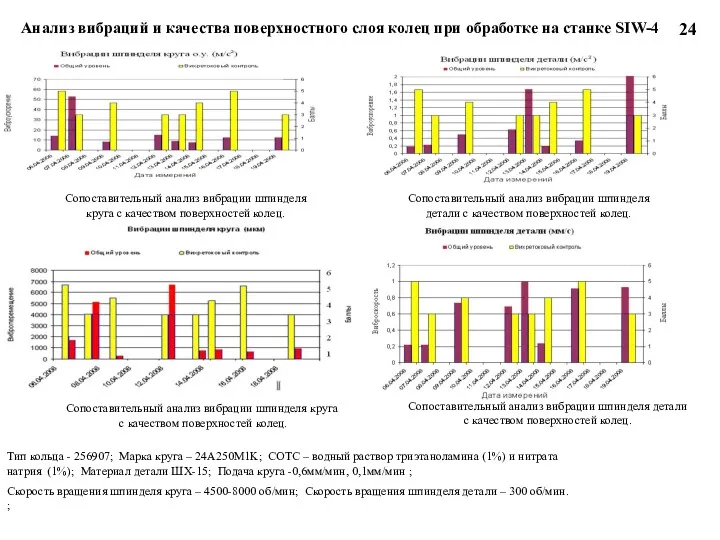

- 24. Сопоставительный анализ вибрации шпинделя круга с качеством поверхностей колец. Сопоставительный анализ вибрации шпинделя круга с качеством

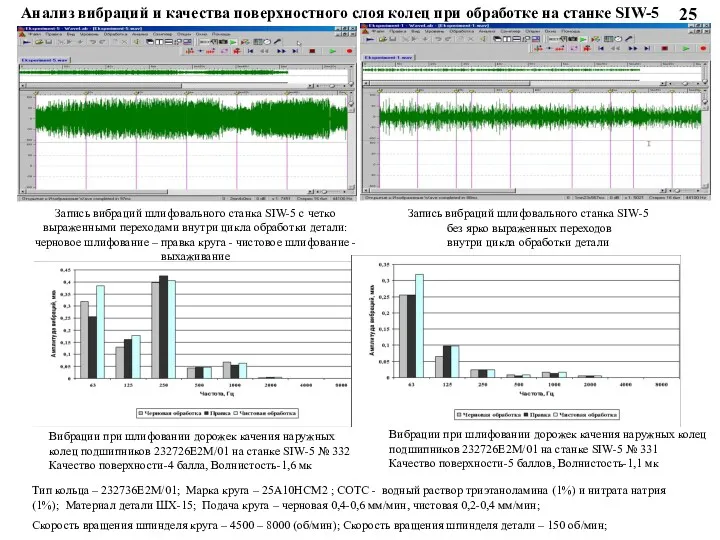

- 25. Запись вибраций шлифовального станка SIW-5 с четко выраженными переходами внутри цикла обработки детали: черновое шлифование –

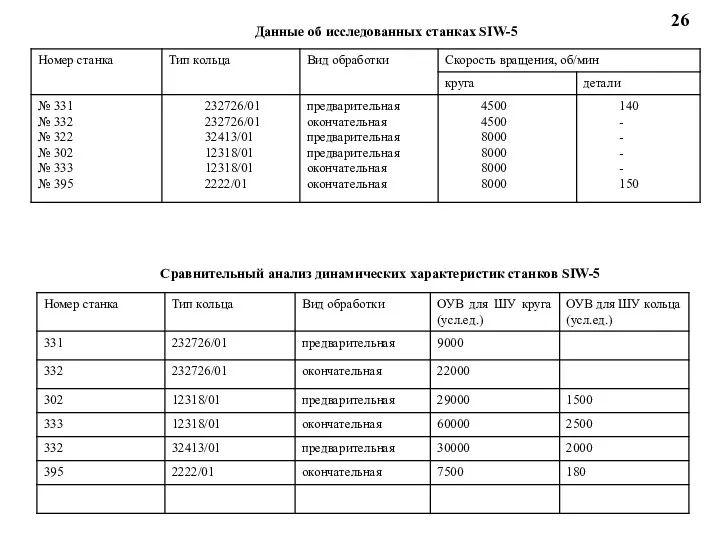

- 26. Данные об исследованных станках SIW-5 Сравнительный анализ динамических характеристик станков SIW-5 26

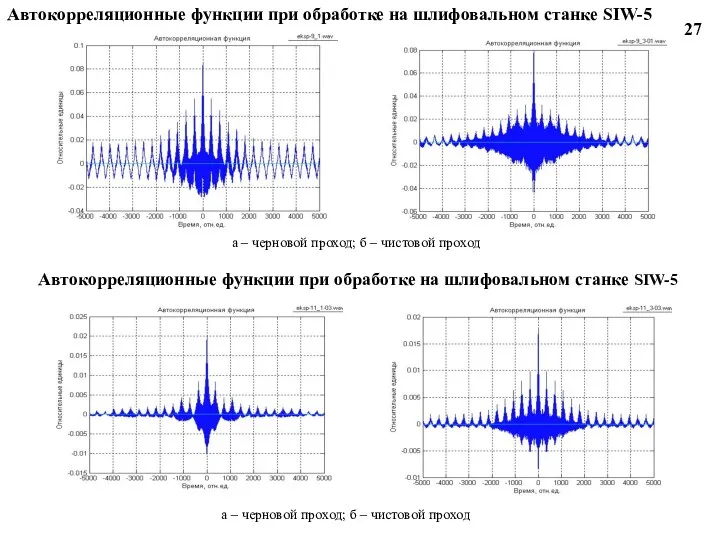

- 27. а – черновой проход; б – чистовой проход а – черновой проход; б – чистовой проход

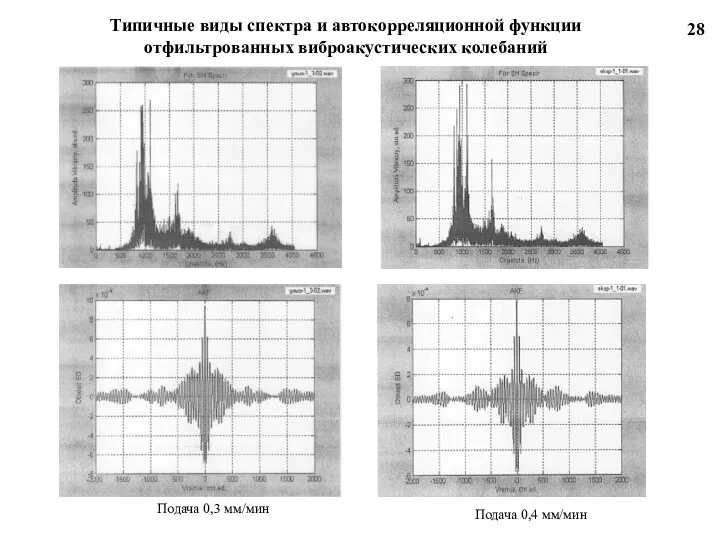

- 28. Типичные виды спектра и автокорреляционной функции отфильтрованных виброакустических колебаний 28 Подача 0,3 мм/мин Подача 0,4 мм/мин

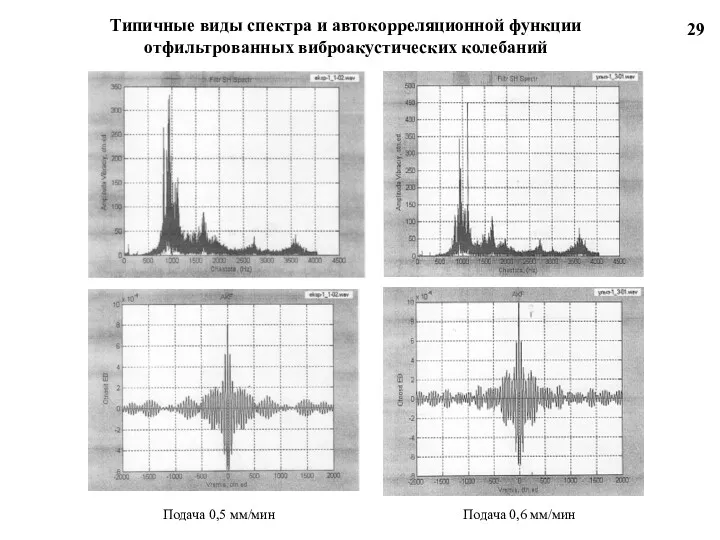

- 29. 29 Типичные виды спектра и автокорреляционной функции отфильтрованных виброакустических колебаний Подача 0,5 мм/мин Подача 0,6 мм/мин

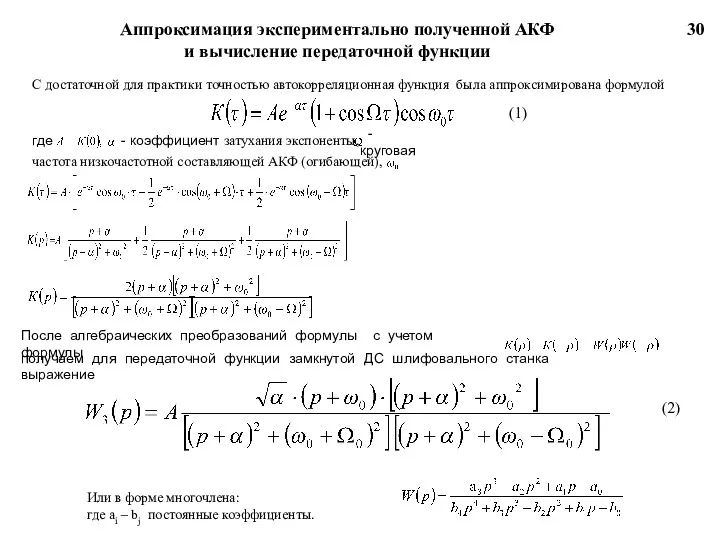

- 30. 30 Аппроксимация экспериментально полученной АКФ и вычисление передаточной функции С достаточной для практики точностью автокорреляционная функция

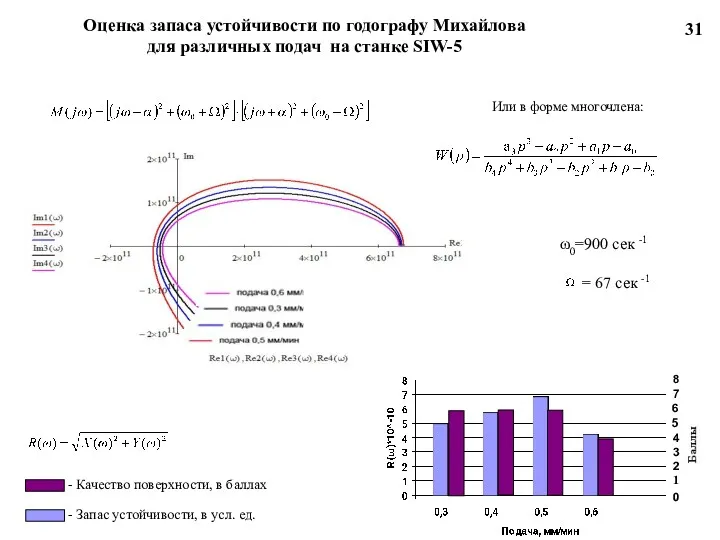

- 31. Оценка запаса устойчивости по годографу Михайлова для различных подач на станке SIW-5 31 Или в форме

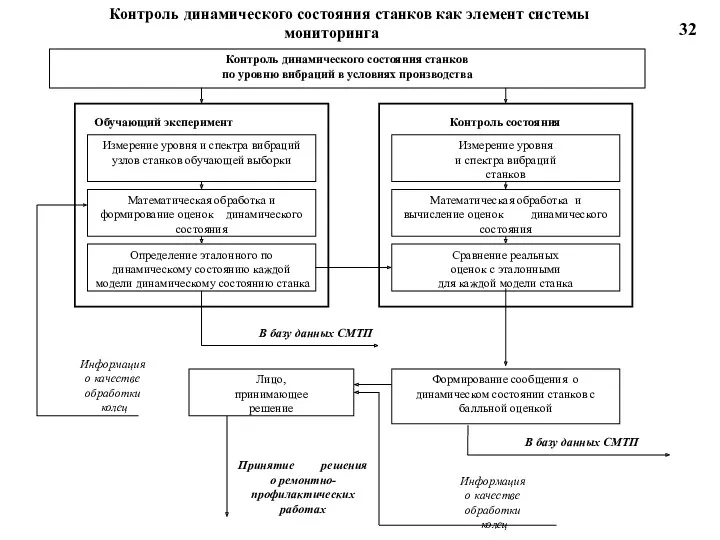

- 32. Контроль динамического состояния станков как элемент системы мониторинга 32

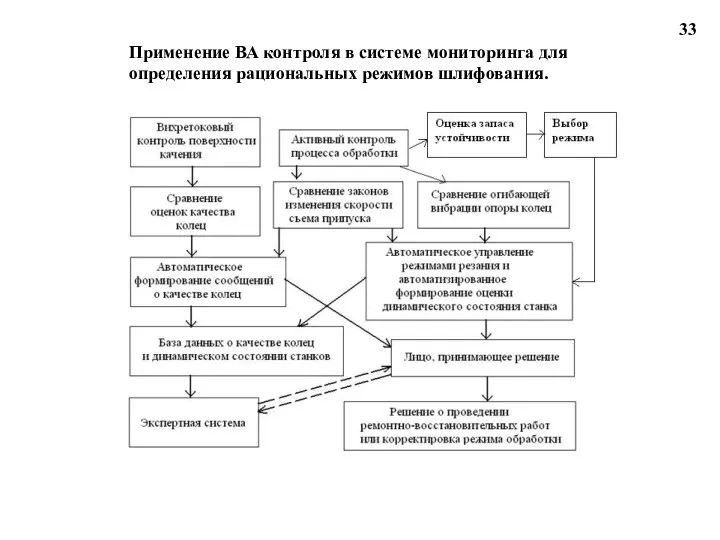

- 33. Применение ВА контроля в системе мониторинга для определения рациональных режимов шлифования. 33

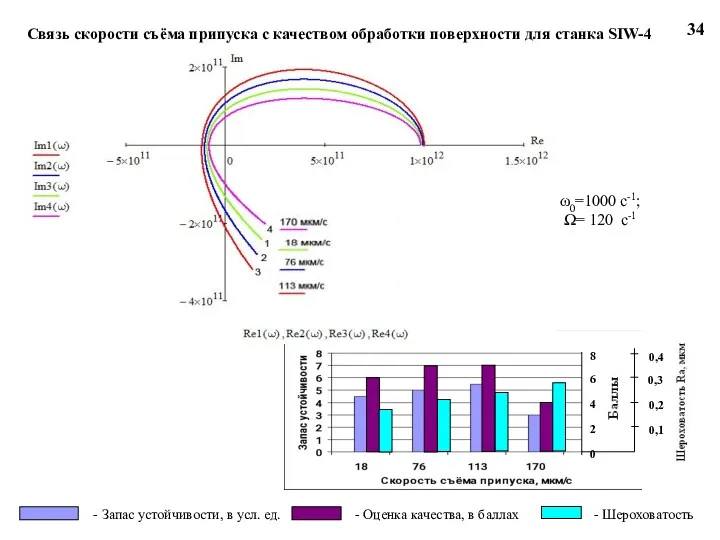

- 34. Связь скорости съёма припуска с качеством обработки поверхности для станка SIW-4 34 ω0=1000 с-1; Ω= 120

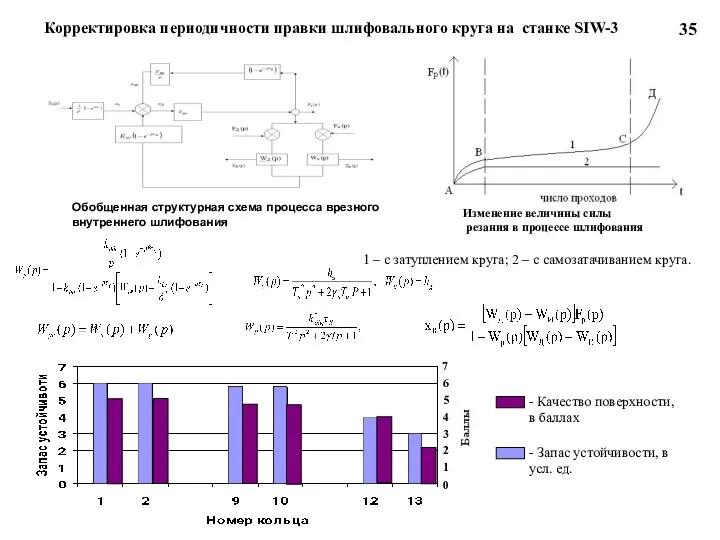

- 35. Обобщенная структурная схема процесса врезного внутреннего шлифования 35 1 – с затуплением круга; 2 – с

- 36. а) б) в) 36 Временная реализация вибрации (а), спектр вибрации (б),и результаты вихретокового контроля (в), при

- 37. 37 Результаты теоретических исследований и компьютерного моделирования, представленные в данной работе, позволяют сделать следующие выводы: 1.Анализ

- 39. Скачать презентацию

Парогенераторы АЭС. Первичные теплоносители. (Тема 3)

Парогенераторы АЭС. Первичные теплоносители. (Тема 3) Сила трения

Сила трения Синтез наноматериалов золь-гель методом. (Лекция 5)

Синтез наноматериалов золь-гель методом. (Лекция 5) Nanophotonics class 4. Density of states

Nanophotonics class 4. Density of states Изопроцессы

Изопроцессы Сложение скоростей

Сложение скоростей ТРИЗ Электричество

ТРИЗ Электричество Все о ракетах

Все о ракетах Физика в профессии Слесарь по ремонту автомобилей

Физика в профессии Слесарь по ремонту автомобилей Электрооборудование автомобилей. Автоматическая коробка переключения передач с электронным управлением

Электрооборудование автомобилей. Автоматическая коробка переключения передач с электронным управлением Методы оптической молекулярной спектроскопии

Методы оптической молекулярной спектроскопии Types of Forces

Types of Forces Магнітне поле постійного струму

Магнітне поле постійного струму Внутренняя энергия. Первый закон термодинамики

Внутренняя энергия. Первый закон термодинамики Заттың агрегаттық күйлерінің өзгеруі. 8 сынып

Заттың агрегаттық күйлерінің өзгеруі. 8 сынып Тонкостенные оболочки. Основные допущения. Уравнение Лапласа. Лекция 8

Тонкостенные оболочки. Основные допущения. Уравнение Лапласа. Лекция 8 Тяговый расчет автомобиля

Тяговый расчет автомобиля Сообщающие сосуды

Сообщающие сосуды Лампа накаливания

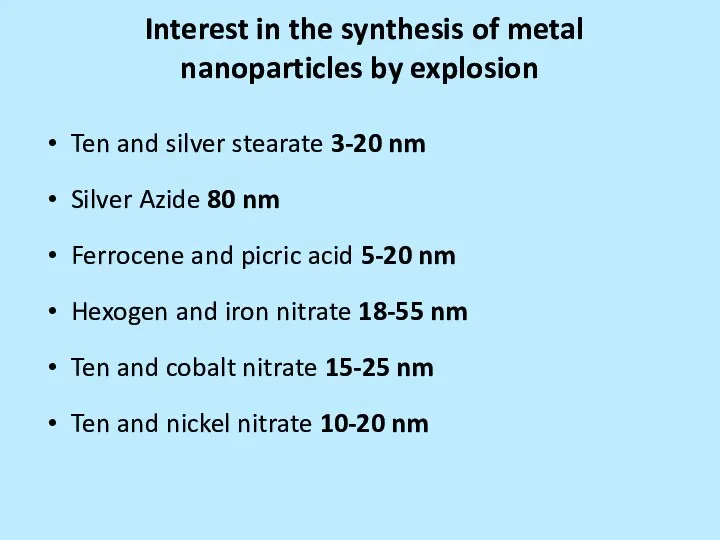

Лампа накаливания Interest in the synthesis of metal nanoparticles by explosion

Interest in the synthesis of metal nanoparticles by explosion Электромагнитные колебания

Электромагнитные колебания Взаимодействие электромагнитных световых волн с веществом. Поляризация света. Виды поляризации

Взаимодействие электромагнитных световых волн с веществом. Поляризация света. Виды поляризации Полевые транзисторы FET (field-effect transistor). Устройство, принципы работы полевых транзисторов различных типов

Полевые транзисторы FET (field-effect transistor). Устройство, принципы работы полевых транзисторов различных типов Физика. Физические основы механики

Физика. Физические основы механики Критерії роботоздатності деталей машин. (Лекція 2)

Критерії роботоздатності деталей машин. (Лекція 2) Дыбыс, кең мағынасында

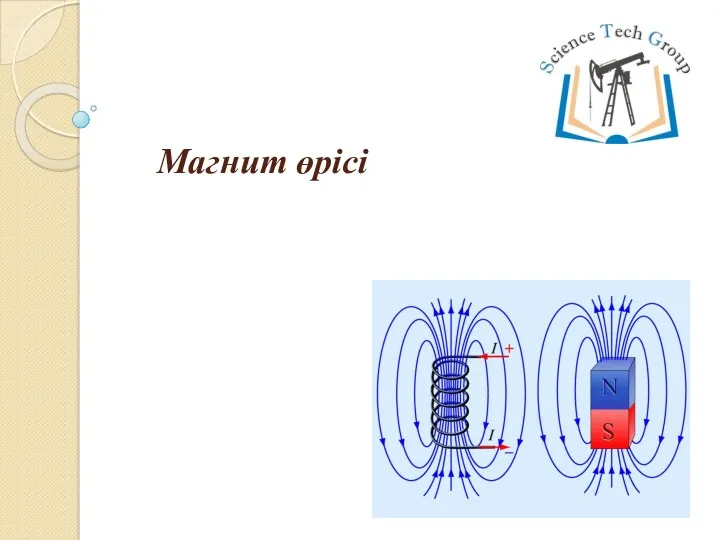

Дыбыс, кең мағынасында Magnit orici

Magnit orici Законы постоянного тока

Законы постоянного тока