Содержание

- 2. Классификация проводниковых материалов

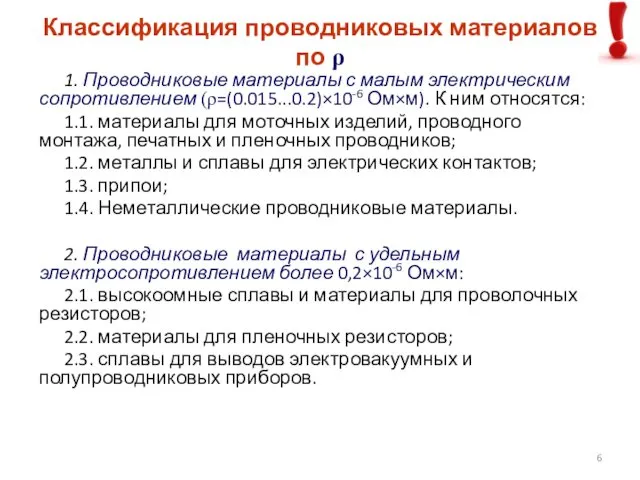

- 6. Классификация проводниковых материалов по ρ 1. Проводниковые материалы с малым электрическим сопротивлением (ρ=(0.015...0.2)×10-6 Ом×м). К ним

- 7. 1.1. Проводниковые материалы для моточных изделий, проводного и печатного монтажа

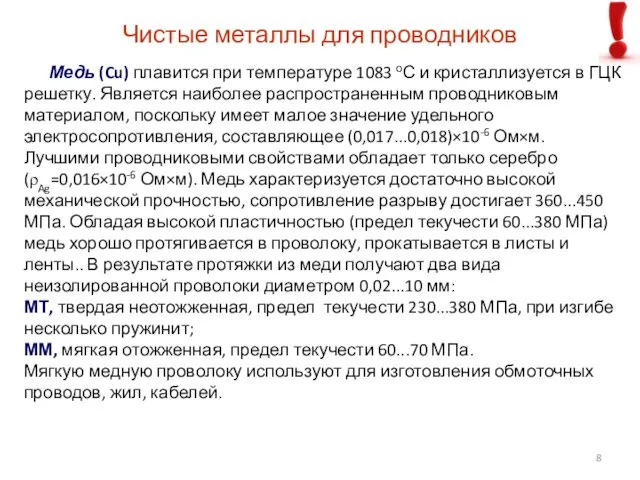

- 8. Чистые металлы для проводников Медь (Cu) плавится при температуре 1083 оС и кристаллизуется в ГЦК решетку.

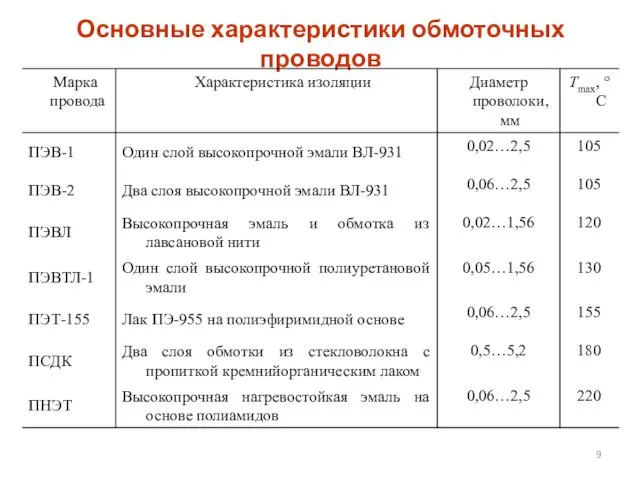

- 9. Основные характеристики обмоточных проводов

- 10. Обмоточные провода с эмалевой изоляцией В качестве эмалевых покрытий проводов применяются различные электроизоляционные лаки: лак винифлекс

- 11. Монтажные провода и кабели Для междублочных соединений используют плоские кабели. Прессованный плоский кабель представляет собой совокупность

- 12. Плетеные плоские кабели представляют из себя совокупность проводов, переплетенных связующей изолирующей нитью из лавсана или капрона

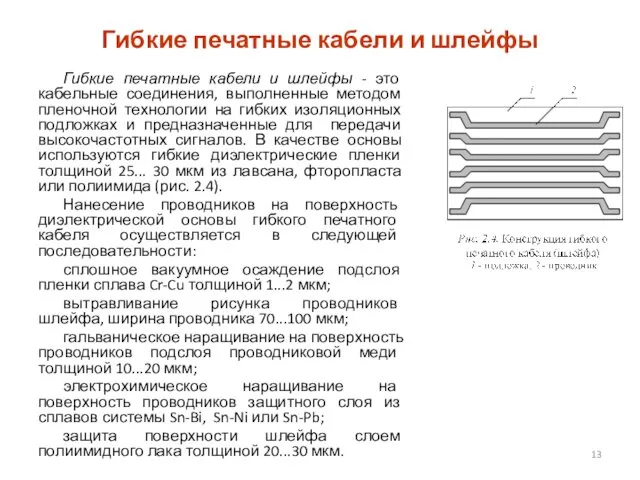

- 13. Гибкие печатные кабели и шлейфы Гибкие печатные кабели и шлейфы - это кабельные соединения, выполненные методом

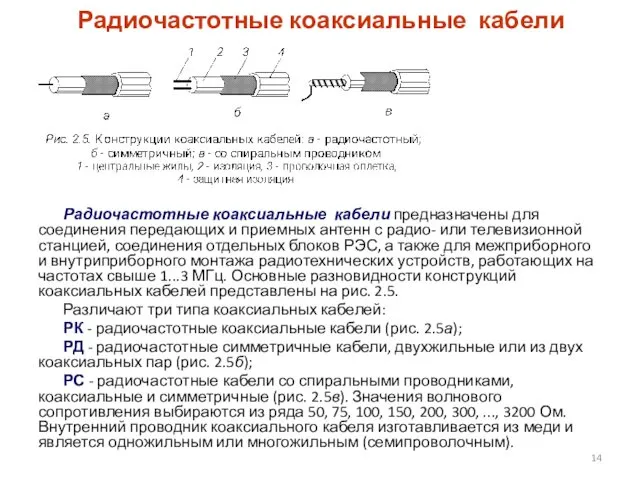

- 14. Радиочастотные коаксиальные кабели Радиочастотные коаксиальные кабели предназначены для соединения передающих и приемных антенн с радио- или

- 15. Чистые металлы для проводников Алюминий (Al) плавится при температуре 657 оС и кристаллизуется в ГЦК решетку.

- 16. Чистые металлы для проводников Золото (Au) - микропроволока

- 17. 1.2. Металлы и сплавы для электрических контактов

- 18. Проводниковые материалы для токоведущих и упругих элементов контактных устройств Латуни - это сплавы системы Cu-Zn с

- 19. Материалы для изготовления слаботочных контактов Серебро (Ag). Используется серебро марок Ср999...999,9. Серебро является полублагородным металлом. Это

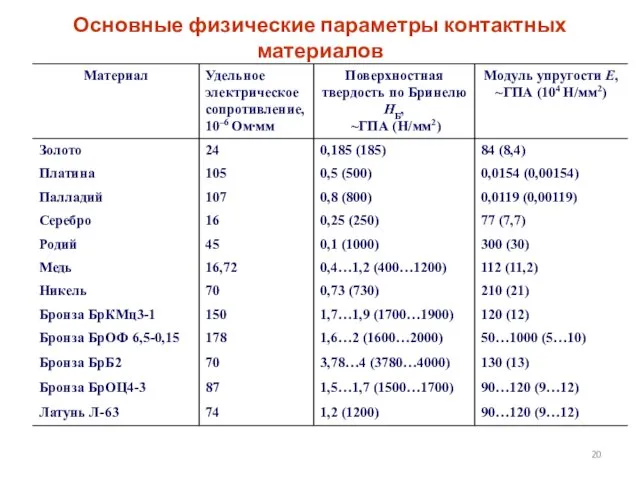

- 20. Основные физические параметры контактных материалов

- 21. 1.3. Неметаллические ПМ Углеродистые материалы. Среди твердых неметаллических проводников наиболее широкое применение получил графит – одна

- 22. 1.3. Неметаллические ПМ Природный графит. Природный графит представляет собой крупнокристаллический материал с очень высокой температурой плавления

- 23. 1.3. Неметаллические ПМ Стеклоуглерод. Особую модификацию графита представляет стеклоуглерод, который получают полимеризацией органических полимерных смол. Изготавливаемые

- 24. 1.3. Неметаллические ПМ Композиционные проводящие материалы. Композиционные материалы представляют собой механическую смесь проводящего наполнителя с диэлектрической

- 25. 1.3. Неметаллические ПМ Контактолы, используемые в качестве токопроводящих клеев, красок, покрытий и эмалей, представляют собой маловязкие

- 26. 1.3. Неметаллические ПМ Контактолы используют для получения контактов между металлами, металлами и полупроводниками, создания электродов на

- 27. 1.3. Неметаллические ПМ Керметами называют металлодиэлектрические композиции с неорганическим связующим. Они предназначены для изготовления тонкопленочных резисторов.

- 28. 1.3. Неметаллические ПМ Проводящие материалы на основе оксидов. Такие материалы используют в качестве контактных и резистивных

- 29. 1.4. Припои и флюсы Припои – спецсплавы, применяемые при пайке. Пайка нужна либо для создания механически

- 30. 1.4. Припои и флюсы ПОС-61 (Тпл =190 оС), содержит 61% олова и 0,8% сурьмы, применяется для

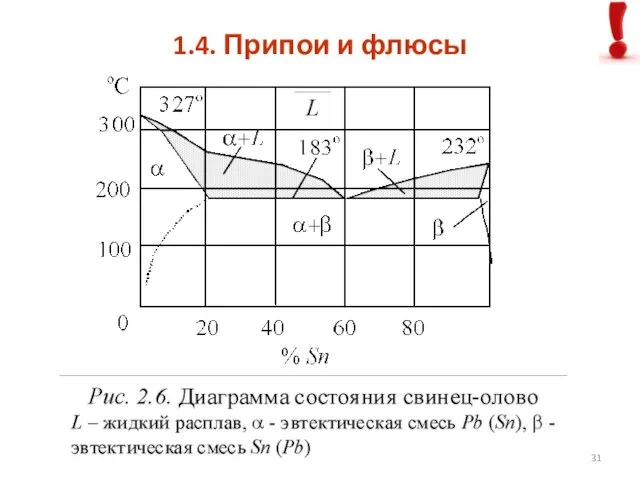

- 31. 1.4. Припои и флюсы

- 32. 1.4. Припои и флюсы

- 33. 1.4. Припои и флюсы

- 34. 1.4. Припои и флюсы Пример «холодной» пайки.

- 35. 1.4. Припои и флюсы Флюсы – вспомогательные материалы для получения надежной пайки. Их задача: - растворять

- 36. 1.4. Припои и флюсы Активные или кислотные флюсы приготовляются на основе активных веществ – HCl, хлорных

- 37. 1.4. Припои и флюсы 2. Бескислотные флюсы – канифоль и флюсы на ее основе с добавлением

- 38. 1.4. Припои и флюсы 3. Активированные флюсы – на основе канифоли с добавкой активаторов – небольших

- 39. 1.4. Припои и флюсы 4. Антикоррозийные флюсы изготовляют на основе ортофосфорной кислоты с добавлением различных органических

- 40. 2.1. Проводниковые материалы с высоким электрическим сопротивлением

- 41. Проволочные высокоомные материалы Манганин марки МНМц3-12 содержит 3% Ni, 12% Mn, остальное медь. Удельное электросопротивление манганина

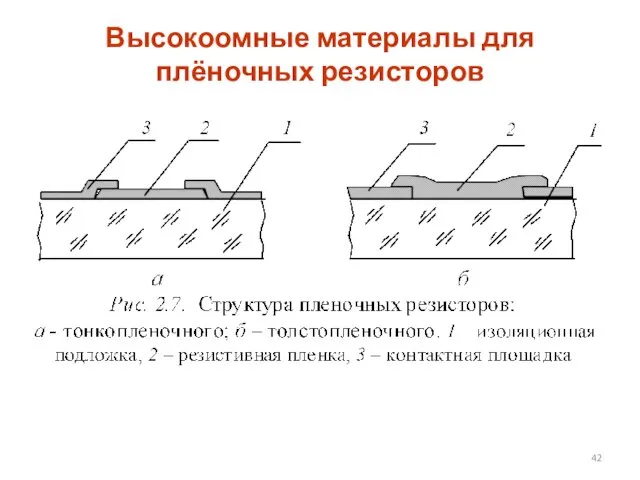

- 42. Высокоомные материалы для плёночных резисторов

- 43. Материалы для тонкоплёночных резисторов Кремниевые резистивные сплавы марки РС - это измельченные в порошок сплавы системы

- 44. Материалы для толстоплёночных резисторов Распространенным материалом для толстопленочных резисторов является смесь порошков чистых металлов Ag и

- 45. Материалы для толстоплёночных резисторов Высокая стоимость серебропалладиевых паст привела к тому, что были найдены более дешевые

- 47. Скачать презентацию

Конические зубчатые передачи

Конические зубчатые передачи Закон всемирного тяготения

Закон всемирного тяготения Рух тіла під дією сили тяжіння

Рух тіла під дією сили тяжіння Законы Ньютона. Повторение (9 класс)

Законы Ньютона. Повторение (9 класс) Методы формирования уравнений электрического равновесия цепи

Методы формирования уравнений электрического равновесия цепи Карданная передача

Карданная передача Газовые законы

Газовые законы Тягово-скоростные свойства и топливная экономичность автомобиля с гидропередачей

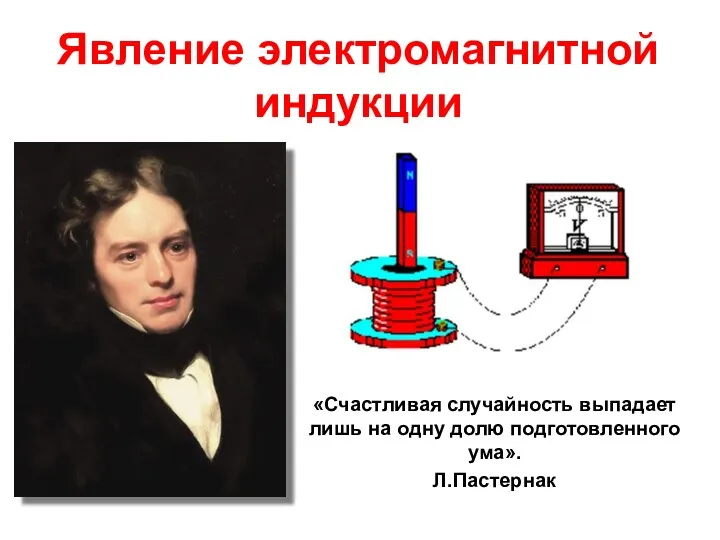

Тягово-скоростные свойства и топливная экономичность автомобиля с гидропередачей Явление электромагнитной индукции

Явление электромагнитной индукции I закон термодинамики

I закон термодинамики Магнитное поле. Магнитная индукция

Магнитное поле. Магнитная индукция Поглощение лазерного излучения в металлах и полупроводниках

Поглощение лазерного излучения в металлах и полупроводниках Электризация тел при соприкосновении. Взаимодействие заряженных частиц

Электризация тел при соприкосновении. Взаимодействие заряженных частиц Динамика поступательного и вращательного движения тела. Лекция 2. Часть 1

Динамика поступательного и вращательного движения тела. Лекция 2. Часть 1 Устройство и техническое обслуживание аккумуляторных батарей

Устройство и техническое обслуживание аккумуляторных батарей Швейная машина. Регуляторы швейной машины. Устройство машинной иглы. 6 класс

Швейная машина. Регуляторы швейной машины. Устройство машинной иглы. 6 класс В мире электричества.

В мире электричества. Постоянные магниты. Магнитное поле Земли

Постоянные магниты. Магнитное поле Земли Проектирование нестандартного дереворежущего инструмента

Проектирование нестандартного дереворежущего инструмента Конденсатор

Конденсатор Консолидация. Основные характеристики пористых тел

Консолидация. Основные характеристики пористых тел Воздухоплавание

Воздухоплавание Измерение атмосферного давления. К уроку по физике в 7 классе

Измерение атмосферного давления. К уроку по физике в 7 классе Теплотехника. Термодинамические свойства воды и водяного пара

Теплотехника. Термодинамические свойства воды и водяного пара Электрические провода

Электрические провода Прямолинейное равноускоренное движение. Ускорение

Прямолинейное равноускоренное движение. Ускорение Взаимодействие ионизирующего излучения с веществом

Взаимодействие ионизирующего излучения с веществом Развитие науки и техники в ХIХ-ХХ веке. (4 класс)

Развитие науки и техники в ХIХ-ХХ веке. (4 класс)