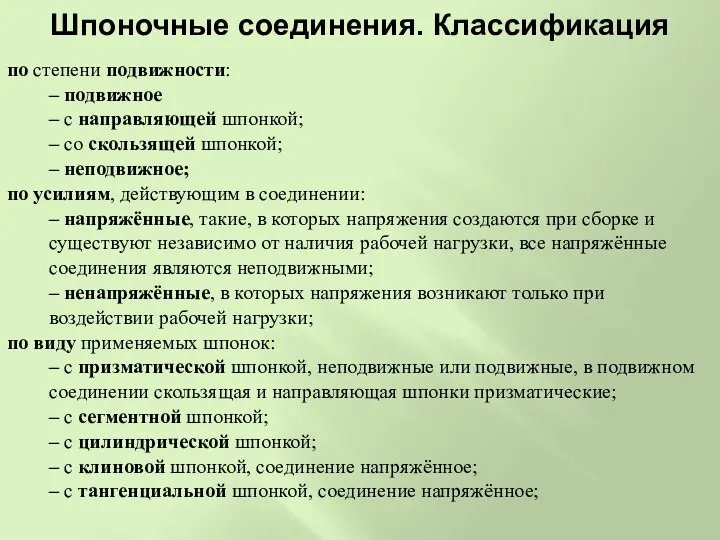

по степени подвижности:

– подвижное

– с направляющей шпонкой;

– со скользящей шпонкой;

–

неподвижное;

по усилиям, действующим в соединении:

– напряжённые, такие, в которых напряжения создаются при сборке и

существуют независимо от наличия рабочей нагрузки, все напряжённые

соединения являются неподвижными;

– ненапряжённые, в которых напряжения возникают только при

воздействии рабочей нагрузки;

по виду применяемых шпонок:

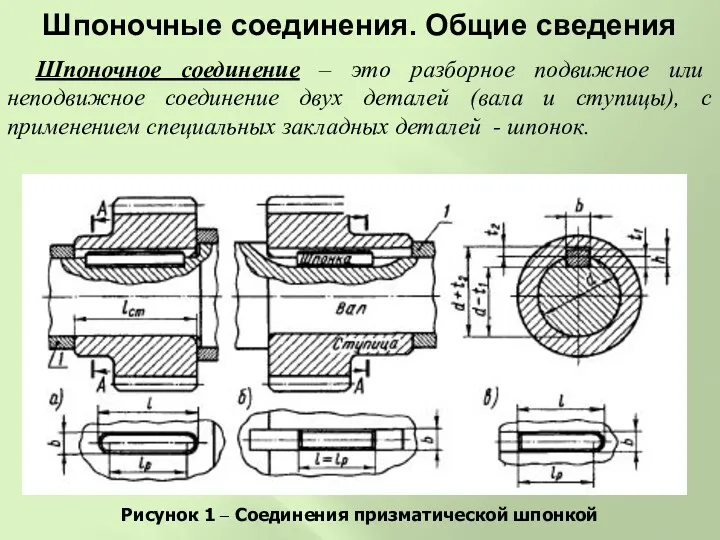

– с призматической шпонкой, неподвижные или подвижные, в подвижном

соединении скользящая и направляющая шпонки призматические;

– с сегментной шпонкой;

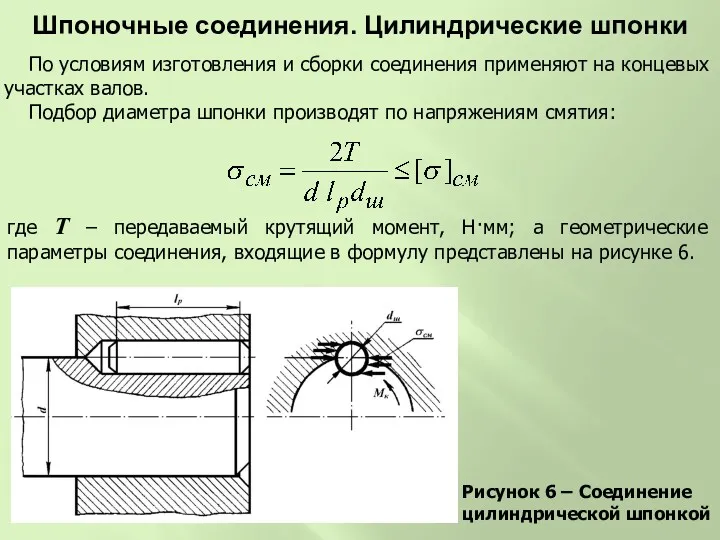

– с цилиндрической шпонкой;

– с клиновой шпонкой, соединение напряжённое;

– с тангенциальной шпонкой, соединение напряжённое;

Шпоночные соединения. Классификация

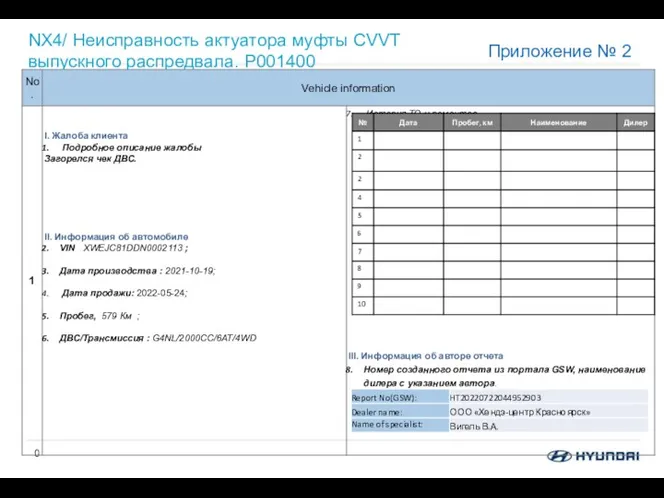

Неисправность актуатора муфты CVVT выпускного распредвала. P001400

Неисправность актуатора муфты CVVT выпускного распредвала. P001400 Wings. Types of Aircraft Wings

Wings. Types of Aircraft Wings Определение зависимости силы трения скольжения от веса тела

Определение зависимости силы трения скольжения от веса тела Школа кота Леопольда

Школа кота Леопольда Зачем физика повару?

Зачем физика повару? Двигатель Cummins ISF 2.8

Двигатель Cummins ISF 2.8 Механізація подрібнення стеблових кормів

Механізація подрібнення стеблових кормів Линза. Построение изображений, даваемых линзой

Линза. Построение изображений, даваемых линзой Динаміка матеріальної точки

Динаміка матеріальної точки Закон Паскаля. Сполучені посудини

Закон Паскаля. Сполучені посудини Магнитные цепи

Магнитные цепи Законы сохранения в механике

Законы сохранения в механике Применение аккумуляторов

Применение аккумуляторов Найзағайдың түрлері

Найзағайдың түрлері Теория судна. Статика. Лекция № 1. Геометрия корпуса судна

Теория судна. Статика. Лекция № 1. Геометрия корпуса судна Наблюдение сплошного и линейчатых спектров

Наблюдение сплошного и линейчатых спектров Нагревание проводников электрическим током. Закон Джоуля – Ленца

Нагревание проводников электрическим током. Закон Джоуля – Ленца Точечные дефекты и их влияние на свойства кристаллов. Равновесные и неравновесные дефекты. Примеси в полупроводниках

Точечные дефекты и их влияние на свойства кристаллов. Равновесные и неравновесные дефекты. Примеси в полупроводниках Дифракционная решетка

Дифракционная решетка Физика вокруг нас

Физика вокруг нас Свтовые кванты

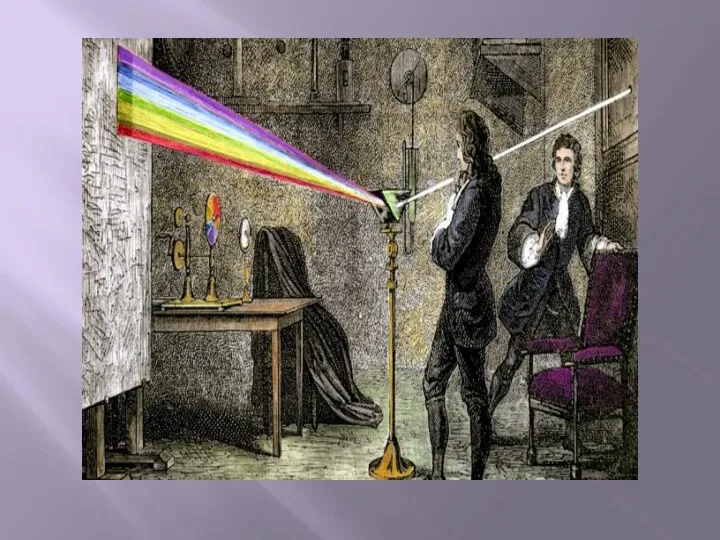

Свтовые кванты Презентация к уроку Свет и цвет

Презентация к уроку Свет и цвет квантовая физика

квантовая физика Переходные процессы

Переходные процессы Количество теплоты. Единицы количества теплоты. Удельная теплоемкость

Количество теплоты. Единицы количества теплоты. Удельная теплоемкость Движение тела под действием силы тяжести

Движение тела под действием силы тяжести Урок по физике в 8 классе на тему Влажность воздуха

Урок по физике в 8 классе на тему Влажность воздуха Молекулярная физика

Молекулярная физика