Содержание

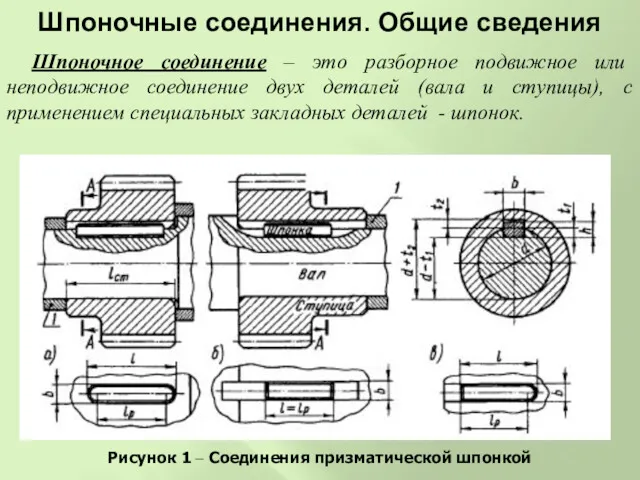

- 2. Шпоночное соединение – это разборное подвижное или неподвижное соединение двух деталей (вала и ступицы), с применением

- 3. Шпоночные соединения. Общие сведения Достоинства: 1) простота и надёжность конструкции; 2) лёгкость сборки и разборки; 3)

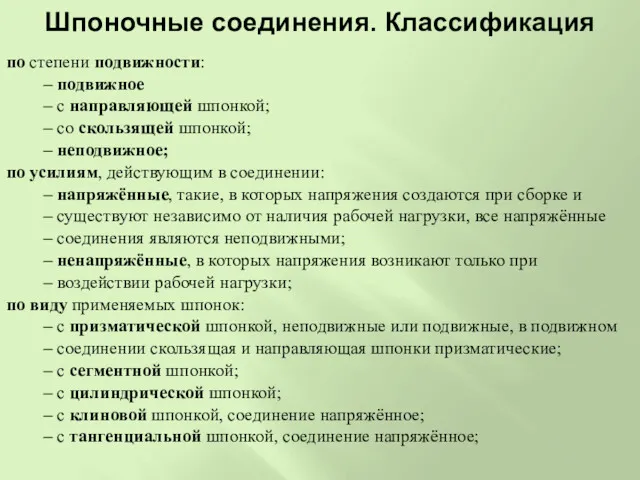

- 4. по степени подвижности: – подвижное – с направляющей шпонкой; – со скользящей шпонкой; – неподвижное; по

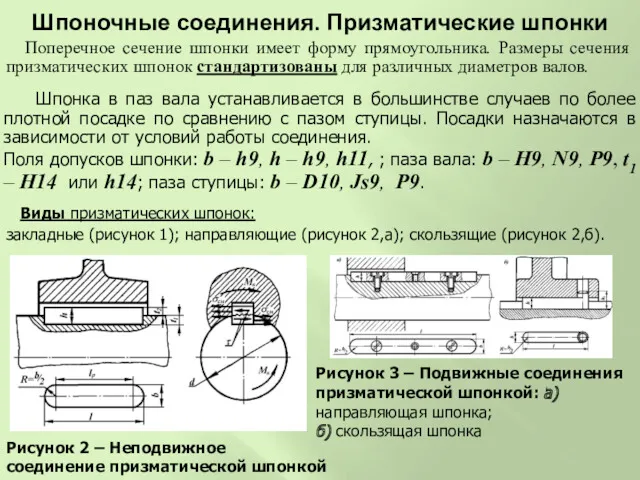

- 5. Рисунок 2 – Неподвижное соединение призматической шпонкой Рисунок 3 – Подвижные соединения призматической шпонкой: а) направляющая

- 6. Рисунок 4 – Соединение сегментной шпонкой Достоинства: не требует индивидуальной подгонки; крепление шпонок на валу устойчивее,

- 7. а) обработка шпоночных пазов Шпоночные соединения. Изготовление, монтаж, контроль б) установка шпонок в) усиление ступиц и

- 8. Несущая способность призматических и сегментных шпонок на срез обычно несколько выше их несущей способности на смятие

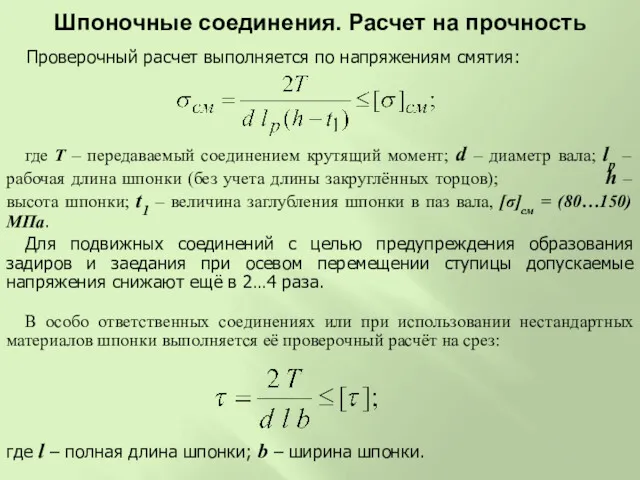

- 9. Проверочный расчет выполняется по напряжениям смятия: Шпоночные соединения. Расчет на прочность где T – передаваемый соединением

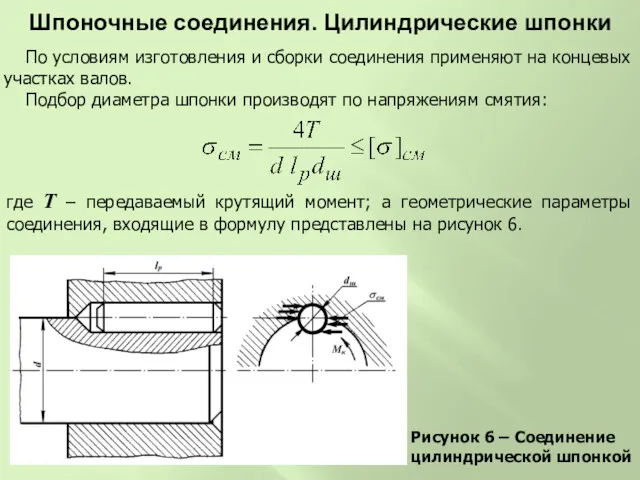

- 10. Рисунок 6 – Соединение цилиндрической шпонкой где T – передаваемый крутящий момент; а геометрические параметры соединения,

- 11. Рисунок 7 – Соеди-нение тангенци-альной шпонкой Состоит из двух деталей, каждая из которых выполнена в форме

- 12. Передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями шпоночных пазов вала и ступицы

- 13. Недостатки : 1) сильная децентровка ступицы относительно геометрической оси вала; 2) возможен значительный перекос ступицы при

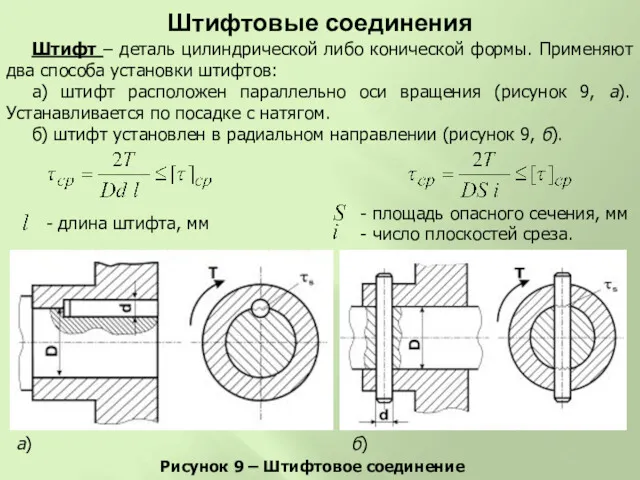

- 14. Штифтовые соединения Штифт – деталь цилиндрической либо конической формы. Применяют два способа установки штифтов: а) штифт

- 15. Недостатки : 1) необходимость совместной обработки отверстий под штифты в вале и ступице; 2) материал детали

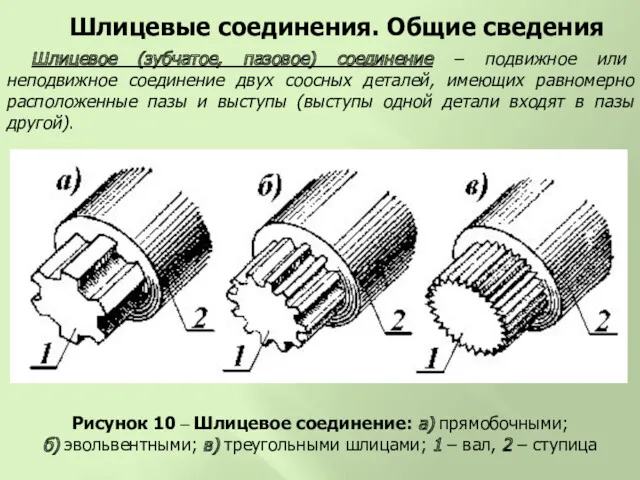

- 16. Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы

- 17. Достоинства: 1) высокая нагрузочная способность; 2) меньшая концентрация напряжений в материале вала и ступицы; 3) лучшее

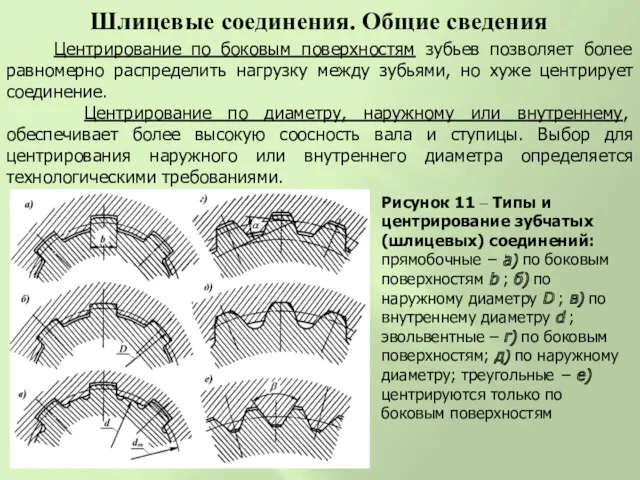

- 18. Рисунок 11 – Типы и центрирование зубчатых (шлицевых) соединений: прямобочные − а) по боковым поверхностям b

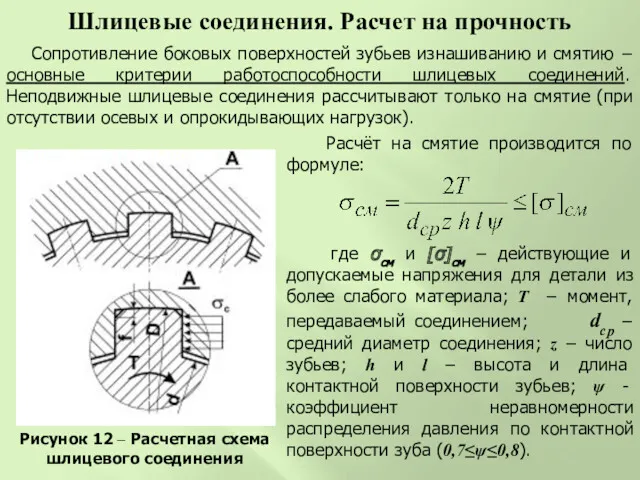

- 19. Шлицевые соединения. Расчет на прочность Сопротивление боковых поверхностей зубьев изнашиванию и смятию − основные критерии работоспособности

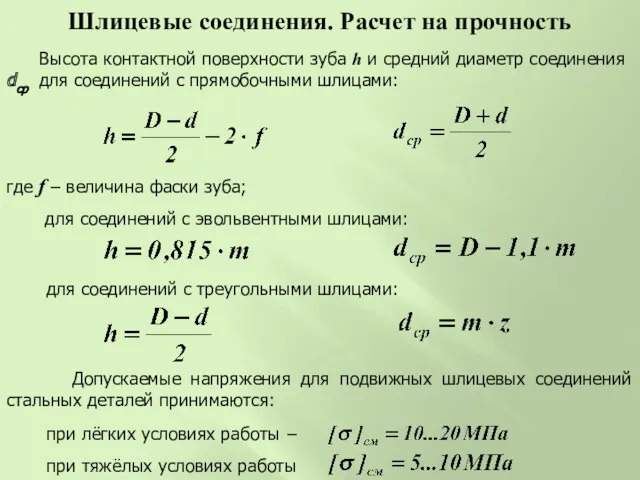

- 20. Высота контактной поверхности зуба h и средний диаметр соединения dср для соединений с прямобочными шлицами: где

- 21. Рис. 13. Профильное соединение: а) продольное сечение; б), в), г) возможные поперечные сечения: овальное, треугольное, квадратное.

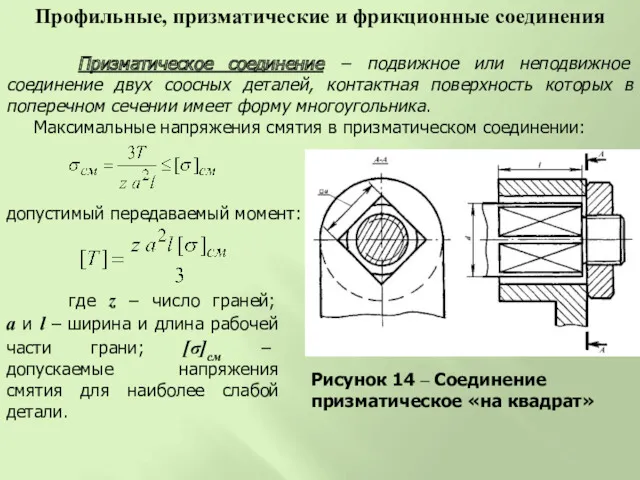

- 22. Призматическое соединение − подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении

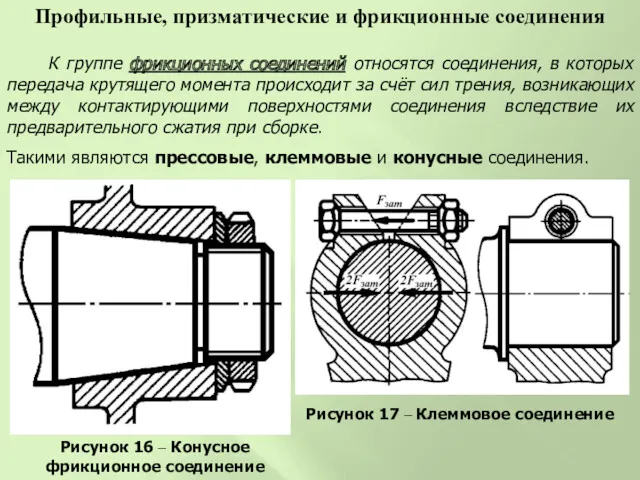

- 23. К группе фрикционных соединений относятся соединения, в которых передача крутящего момента происходит за счёт сил трения,

- 25. Скачать презентацию

Сила упругости. Закон Гука

Сила упругости. Закон Гука Внедрение ФГОС общего образования второго поколения по физике

Внедрение ФГОС общего образования второго поколения по физике Актуальные вопросы подготовки к ЕГЭ по физике

Актуальные вопросы подготовки к ЕГЭ по физике Явления переноса в газах

Явления переноса в газах Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки

Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки Стан та перспективи розвитку ремонтно-обслуговуючої бази сільськогосподарської техніки

Стан та перспективи розвитку ремонтно-обслуговуючої бази сільськогосподарської техніки Электромагнетизм. Ускорители заряженных частиц

Электромагнетизм. Ускорители заряженных частиц Исследование зависимости периода колебаний математического маятника

Исследование зависимости периода колебаний математического маятника Испарение и конденсация. Плавление и отвердевание

Испарение и конденсация. Плавление и отвердевание Переменный электрический ток

Переменный электрический ток Организация топливного участка на СТО

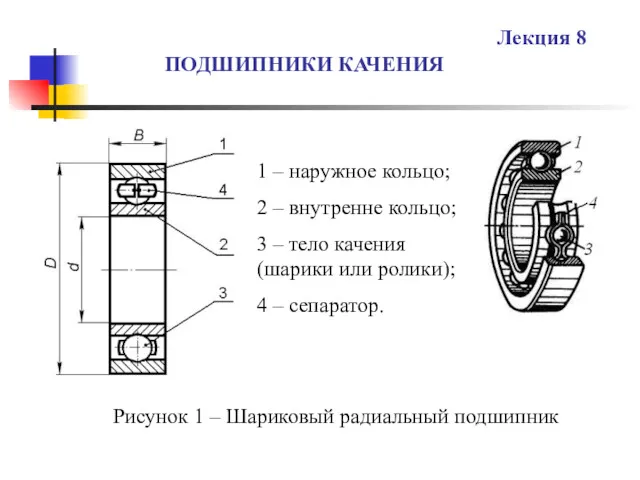

Организация топливного участка на СТО Подшипники качения. (Лекция 8)

Подшипники качения. (Лекция 8) Получение и передача переменного электрического тока

Получение и передача переменного электрического тока Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии

Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии Фотоэлектроколориметрмен боялған сұйықтың концентриясымен анықтау

Фотоэлектроколориметрмен боялған сұйықтың концентриясымен анықтау Электроемкость. Конденсаторы

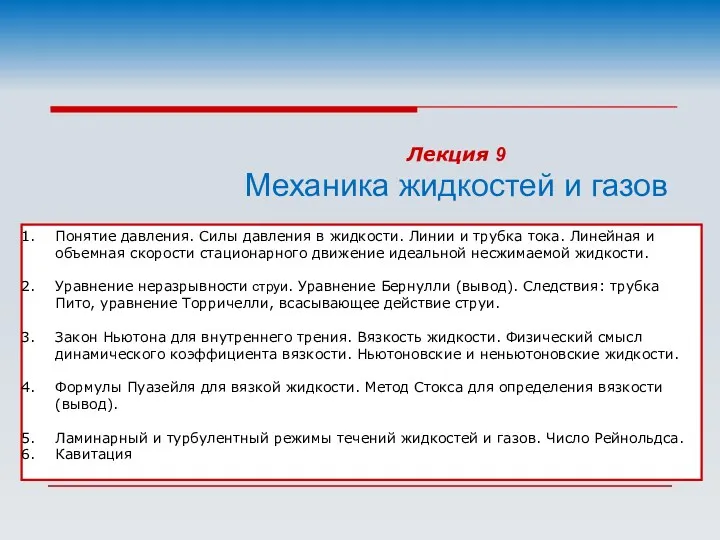

Электроемкость. Конденсаторы Механика жидкостей и газов. Лекция 9

Механика жидкостей и газов. Лекция 9 Звук и его характеристики. (9 класс)

Звук и его характеристики. (9 класс) Презентация по физике 7 класс Что изучает физика

Презентация по физике 7 класс Что изучает физика Микропрезентация как способ оформления домашнего экспериментального задания

Микропрезентация как способ оформления домашнего экспериментального задания Дифракция света

Дифракция света Механические характеристики электродвигателей постоянного тока

Механические характеристики электродвигателей постоянного тока Электромагнитная индукция. Переменный ток. Электромагнитные волны

Электромагнитная индукция. Переменный ток. Электромагнитные волны Получение компактных нанокристаллических материалов

Получение компактных нанокристаллических материалов Основные законы геометрической оптики (Тема 2)

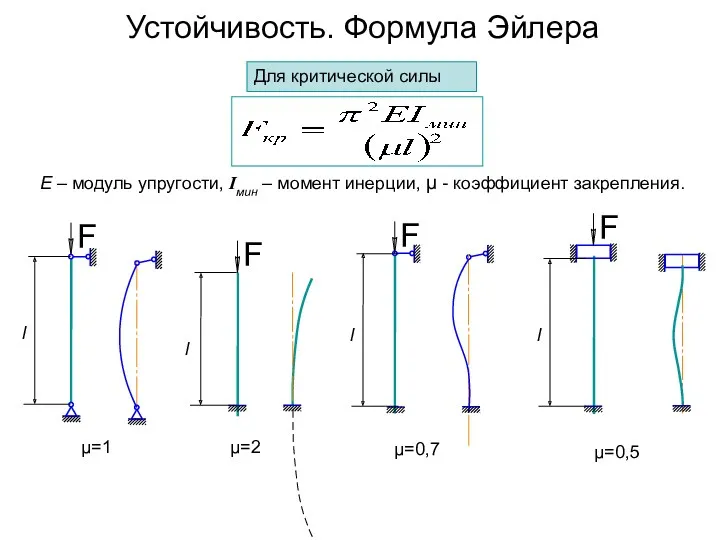

Основные законы геометрической оптики (Тема 2) Устойчивость. Формула Эйлера

Устойчивость. Формула Эйлера Построение изображений в линзах

Построение изображений в линзах Улаштування та ТО рульового керування

Улаштування та ТО рульового керування