Содержание

- 3. Пример расчёта сверлильной операции. Операция – сверлильная. Переход 2 – просверлить два отверстия ø3 мм в

- 4. 1.2 Определение подачи Sт = 0,38 мм/об – чугун с НВ 160 – таблица 85[2].

- 5. 1.3 Определение скорости резания и числа оборотов сверла Vт = 19 м/мин; nт = 1200 об/мин

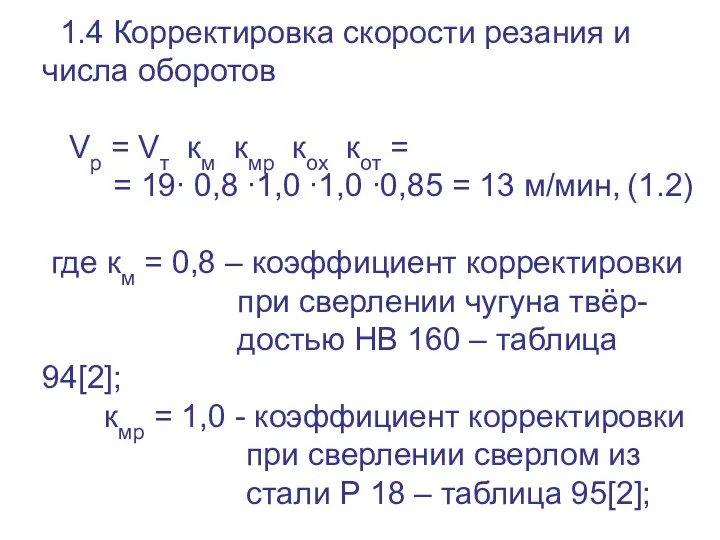

- 6. 1.4 Корректировка скорости резания и числа оборотов Vр = Vт км кмр кох кот = =

- 7. кох = 1,0 - коэффициент корректировки в зависимости от применения охлаждения - таблица 96[2]; кот =

- 8. 1.5 Выбираем вертикально-сверлильный станок модели 2А135 с: nф = 750 об/мин; Sф = 0,32 мм/об.

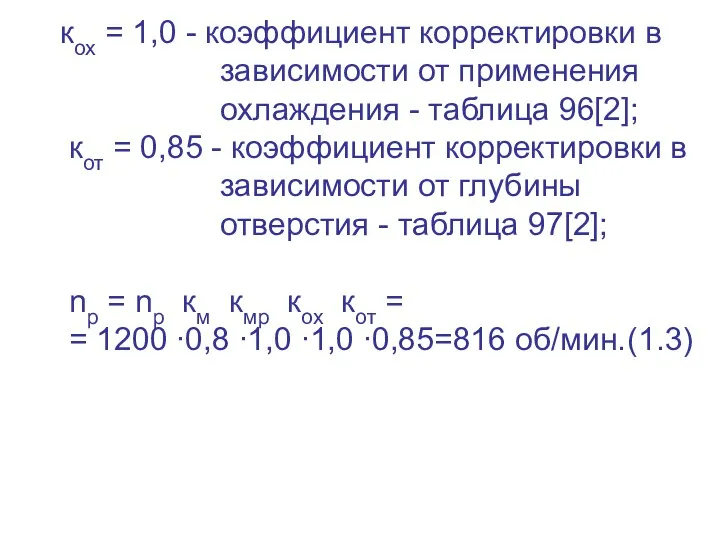

- 9. 2 Расчёт норм времени 2.1 Расчёт основного времени где L = l + у = 10

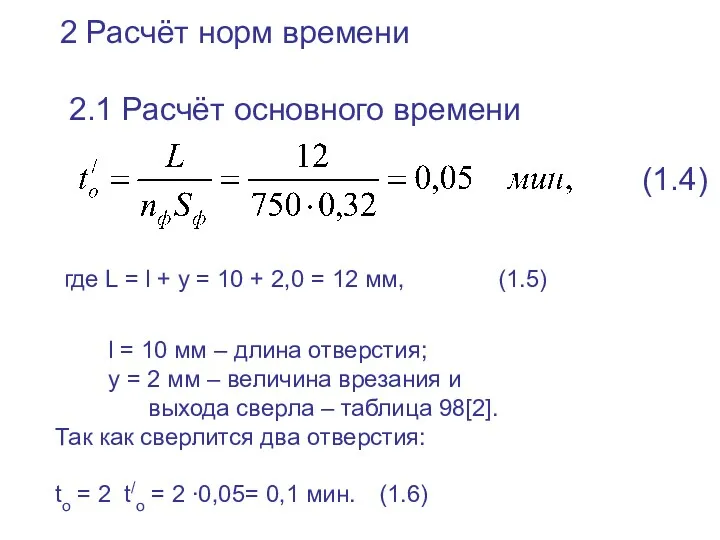

- 10. 2.2 Расчёт вспомогательного времени tвс = tв1 + tв2 + tв3 = = 0,17 + 0,16

- 11. tв3 = 0,07 мин – вспомогательное время, связанное с проходом на второе отверстие – таблица 102[2].

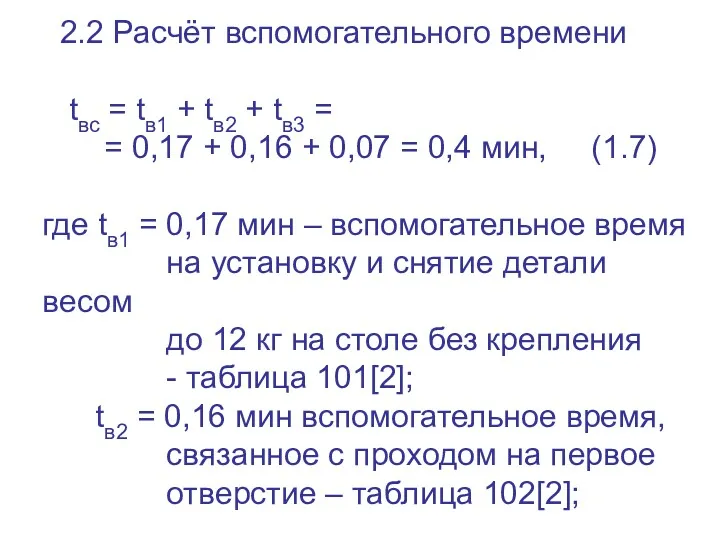

- 12. 2.3 Расчёт оперативного времени tоп = tо + tвс = 0,1 + 0,4 = 0,5 мин.

- 13. 2.5 Расчёт штучного времени Тшт = tоп + tдоп = 0,5+0,03=0,53 мин. (1.10)

- 14. 2.6 Определение подготовительно-заключительного времени tпз = 3 мин – таблица 104[2].

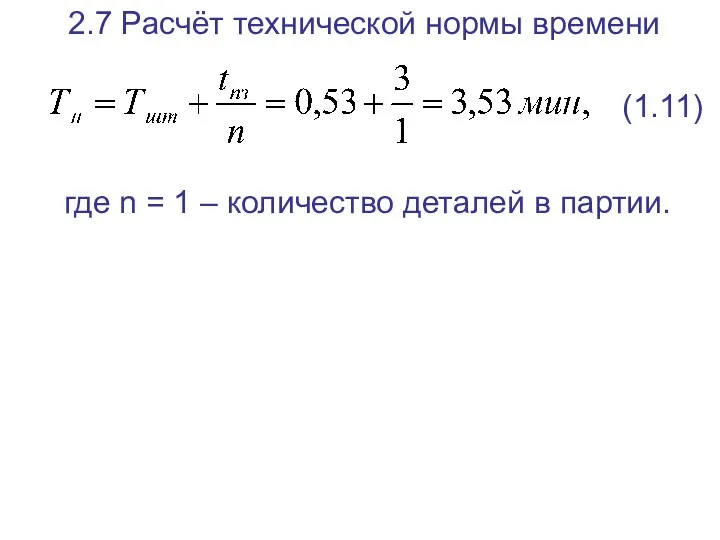

- 15. 2.7 Расчёт технической нормы времени (1.11) где n = 1 – количество деталей в партии.

- 17. Скачать презентацию

![1.2 Определение подачи Sт = 0,38 мм/об – чугун с НВ 160 – таблица 85[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/272886/slide-3.jpg)

![tв3 = 0,07 мин – вспомогательное время, связанное с проходом на второе отверстие – таблица 102[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/272886/slide-10.jpg)

![2.6 Определение подготовительно-заключительного времени tпз = 3 мин – таблица 104[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/272886/slide-13.jpg)

Измерение давления в покоящейся жидкости

Измерение давления в покоящейся жидкости Physics basics (Unit 1)

Physics basics (Unit 1) Презентация. Гости из космоса

Презентация. Гости из космоса Властивості радіохвиль. Розподіл спектру радіохвиль. Особливості розповсюдження радіохвиль (Лекція 2.1)

Властивості радіохвиль. Розподіл спектру радіохвиль. Особливості розповсюдження радіохвиль (Лекція 2.1) Машины и оборудование для свайных работ. Лекция 6

Машины и оборудование для свайных работ. Лекция 6 Электромагнитные переходные процессы в электроэнергетических системах

Электромагнитные переходные процессы в электроэнергетических системах Открытое мероприятие Добро пожаловать в космос

Открытое мероприятие Добро пожаловать в космос Применение сообщающихся сосудов

Применение сообщающихся сосудов Презентация по теме Решение задач по кинематике с помощью квадратных уравнений.

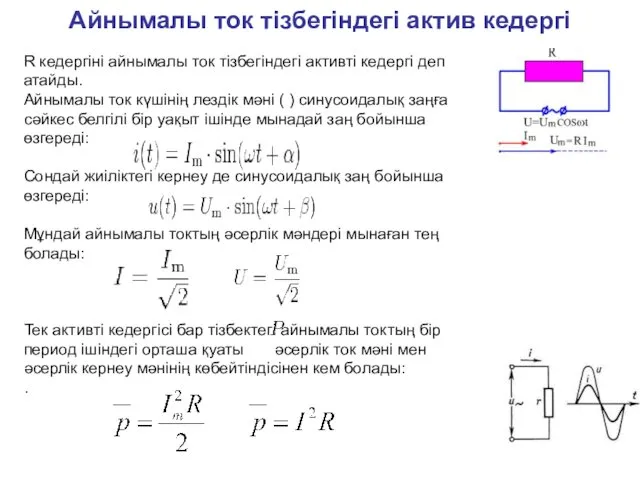

Презентация по теме Решение задач по кинематике с помощью квадратных уравнений. Айнымалы ток тізбегіндегі актив кедергі. (Лекция 14)

Айнымалы ток тізбегіндегі актив кедергі. (Лекция 14) Своя игра. Строения атома. (11 класс)

Своя игра. Строения атома. (11 класс) Три состояния вещества

Три состояния вещества Индукция магнитного поля. Магнитный поток

Индукция магнитного поля. Магнитный поток Газовые законы

Газовые законы Автокөліктерді жөндеу технологиясы

Автокөліктерді жөндеу технологиясы Зеленый дом

Зеленый дом Энтропия в техносфере

Энтропия в техносфере Раздел 3. Оценка технического состояния, ТО и Р автомобилей. Урок №72. Тема ТО рулевого управления

Раздел 3. Оценка технического состояния, ТО и Р автомобилей. Урок №72. Тема ТО рулевого управления Ядерные реакции. Радиоактивность

Ядерные реакции. Радиоактивность Пучковые технологии. Вакуум: физические свойства, получение, измерение

Пучковые технологии. Вакуум: физические свойства, получение, измерение Тепловой расчет сферического носка ЛА. Вариант 34

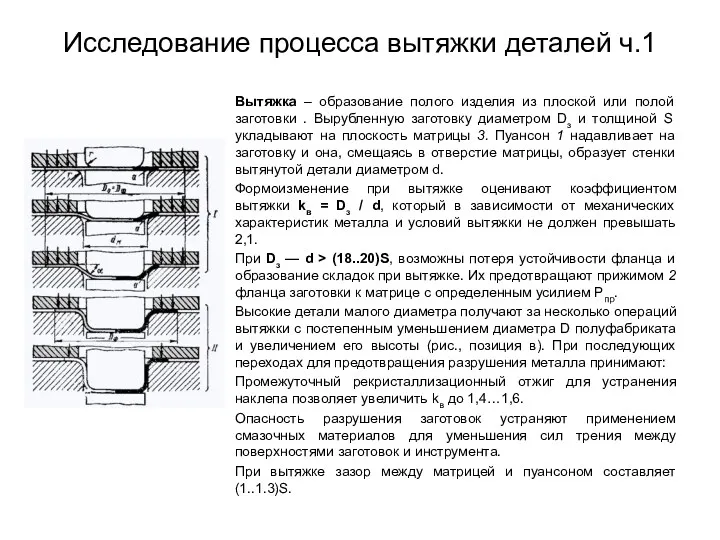

Тепловой расчет сферического носка ЛА. Вариант 34 Исследование процесса вытяжки деталей ч.1

Исследование процесса вытяжки деталей ч.1 Магнитное поле

Магнитное поле Работа и мощность электрического тока

Работа и мощность электрического тока Своя игра по физике

Своя игра по физике Техническое обслуживание и ремонт сцепления автомобиля ВАЗ 2107

Техническое обслуживание и ремонт сцепления автомобиля ВАЗ 2107 Робототехника. Робот-дворник

Робототехника. Робот-дворник Коррозионные процессы

Коррозионные процессы