Содержание

- 2. При выполнении расчётов пользуются нормировочными таблицами по станочным работам.

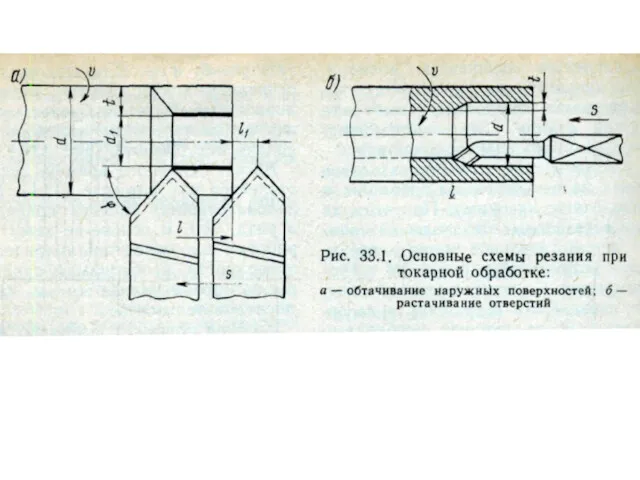

- 3. Нормирование токарных работ. Обтачивание наружных цилиндрических поверхностей. Цилиндрические поверхности обычно обтачивают в два или несколько проходов:

- 4. Пример расчёта токарной операции. Операция – токарная Переход 1 – установить деталь на станок Переход 2

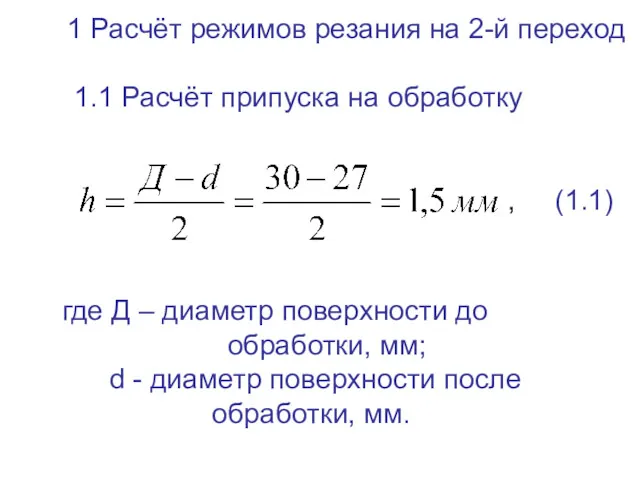

- 5. 1 Расчёт режимов резания на 2-й переход 1.1 Расчёт припуска на обработку где Д – диаметр

- 7. 1.2 Расчёт глубины резания Так как обтачивание поверхности можно произвести в один проход принимаем глубину резания

- 8. 1.3 Расчёт числа проходов . (1.2)

- 9. 1.4 Выбор подачи Sт = 0,15 мм/об – таблица17[2].

- 10. 1.5 Определение скорости резания Vт = 190 м/мин – материал детали сталь с Ϭв = 65

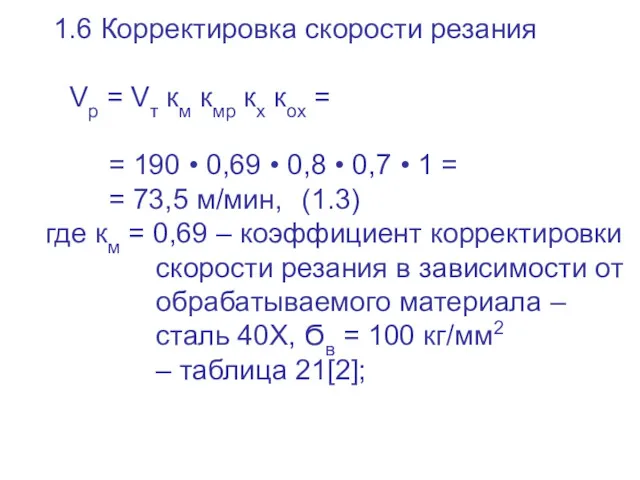

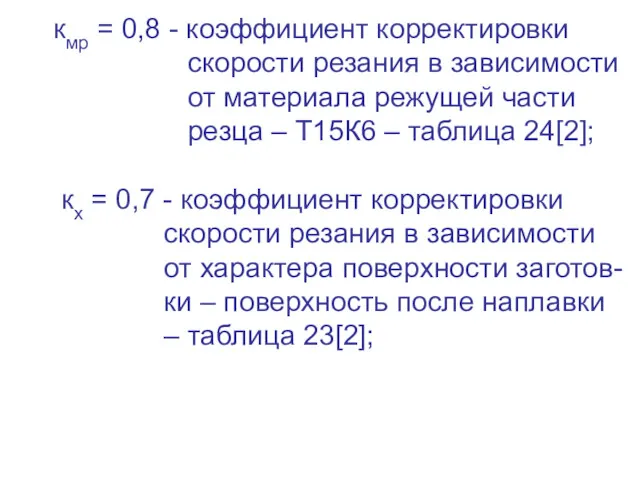

- 11. 1.6 Корректировка скорости резания Vр = Vт км кмр кх кох = = 190 • 0,69

- 12. кмр = 0,8 - коэффициент корректировки скорости резания в зависимости от материала режущей части резца –

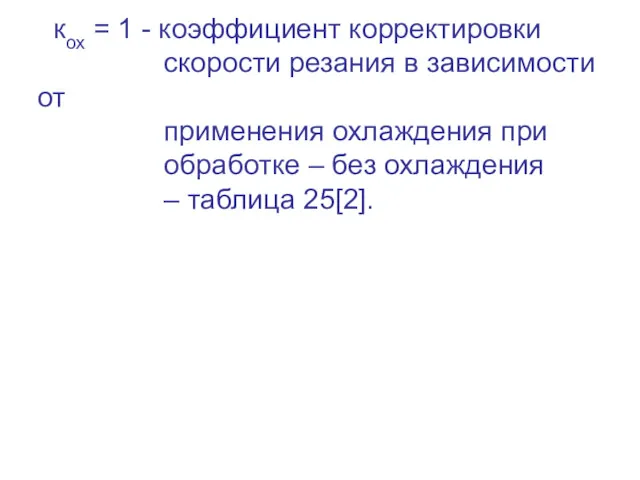

- 13. кох = 1 - коэффициент корректировки скорости резания в зависимости от применения охлаждения при обработке –

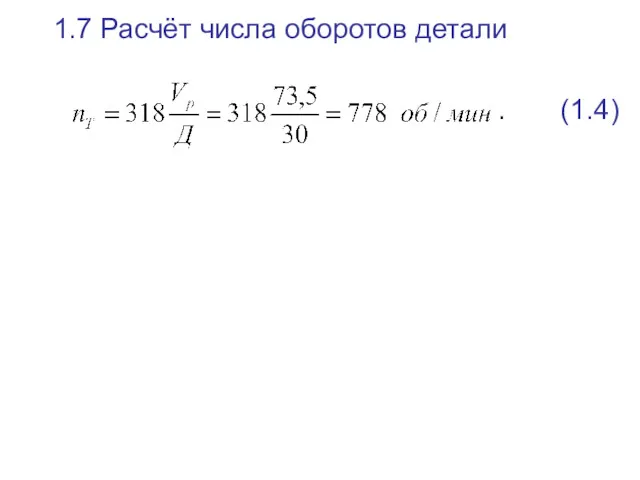

- 14. 1.7 Расчёт числа оборотов детали . (1.4)

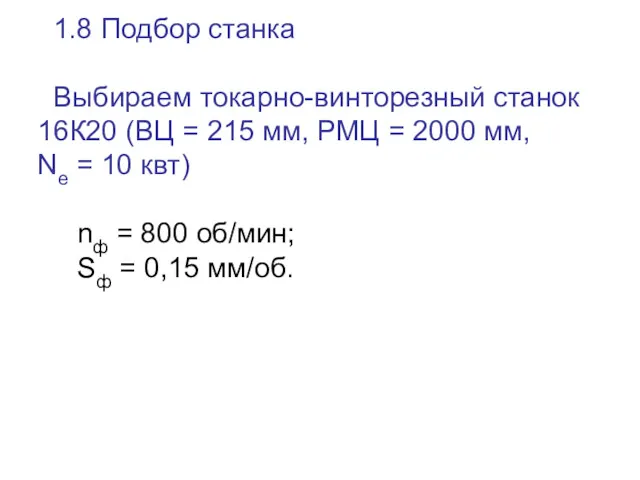

- 15. 1.8 Подбор станка Выбираем токарно-винторезный станок 16К20 (ВЦ = 215 мм, РМЦ = 2000 мм, Nе

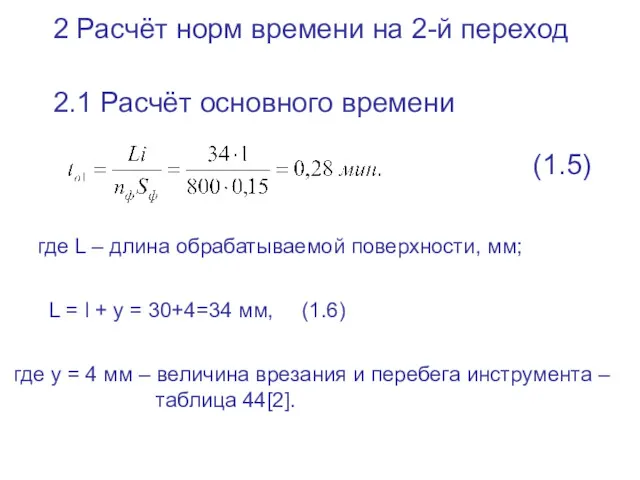

- 16. 2 Расчёт норм времени на 2-й переход 2.1 Расчёт основного времени где L – длина обрабатываемой

- 17. 2.2 Определение вспомогательного времени на установку tву = 0,25 мин – таблица 51[2].

- 18. 2.3 Определение вспомогательного времени, связанного с проходом tвс1 = 0,6 мин – таблица 52[2].

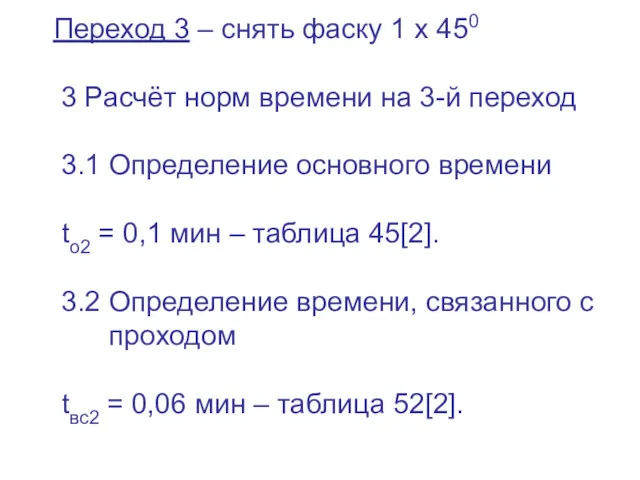

- 19. Переход 3 – снять фаску 1 х 450 3 Расчёт норм времени на 3-й переход 3.1

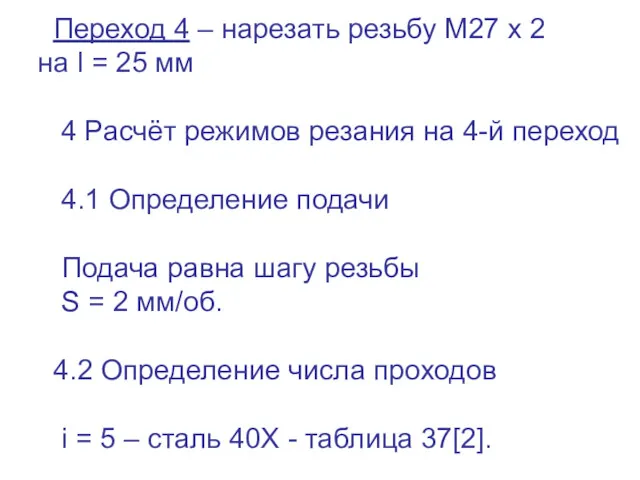

- 20. Переход 4 – нарезать резьбу М27 х 2 на l = 25 мм 4 Расчёт режимов

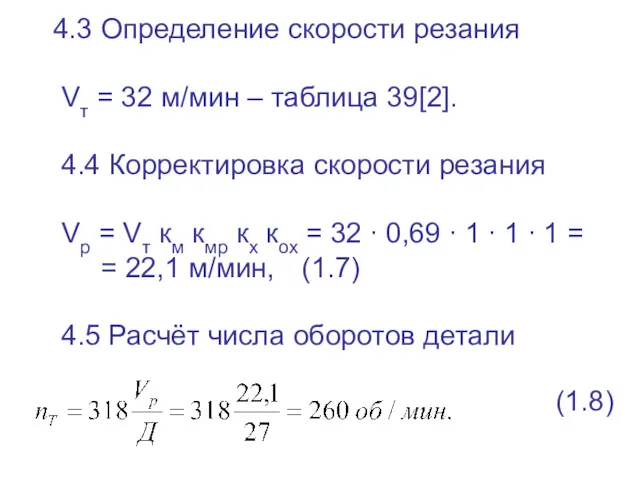

- 21. 4.3 Определение скорости резания Vт = 32 м/мин – таблица 39[2]. 4.4 Корректировка скорости резания Vр

- 22. 4.6 Нарезание резьбы производим на том же токарно-винторезном станке 16К20 nф = 250 об/мин; Sф =

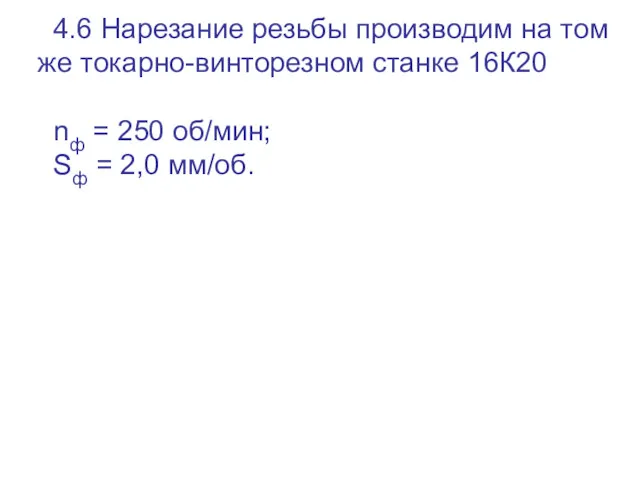

- 23. 5 Расчёт норм времени на 4-й переход 5.1 Расчёт основного времени где L = l +

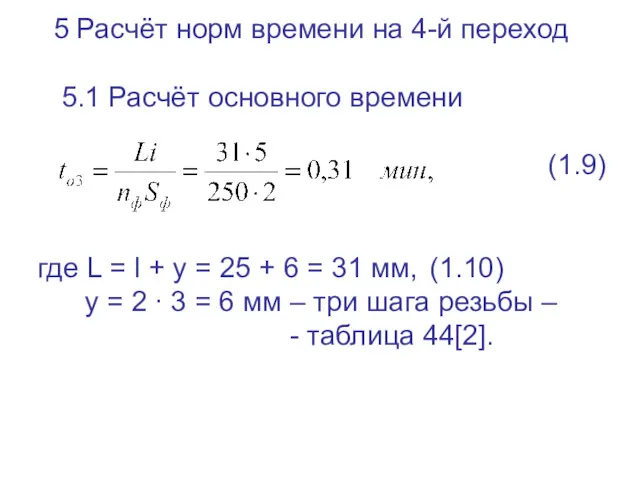

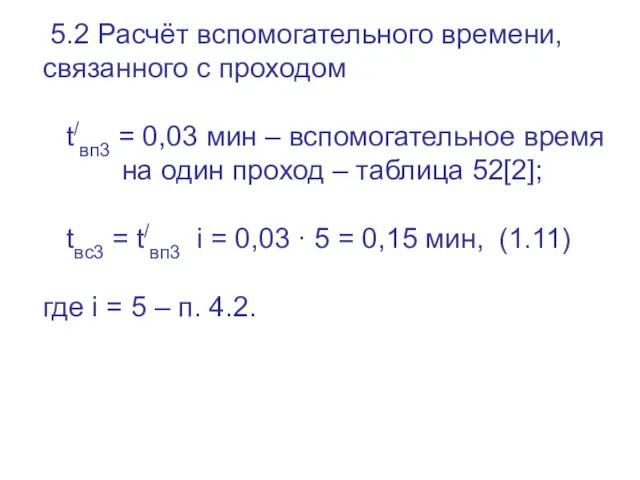

- 24. 5.2 Расчёт вспомогательного времени, связанного с проходом t/вп3 = 0,03 мин – вспомогательное время на один

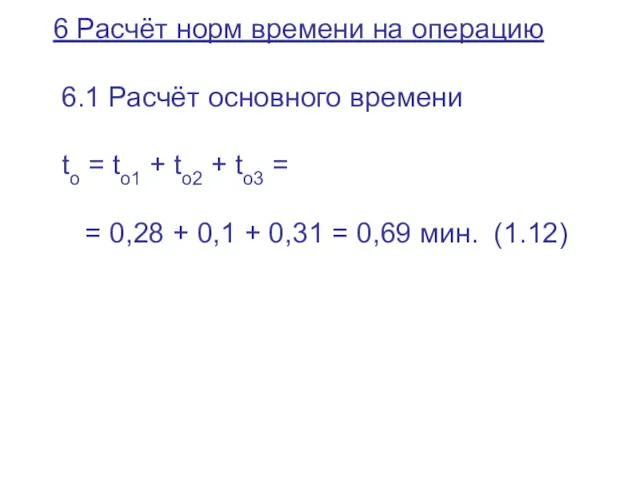

- 25. 6 Расчёт норм времени на операцию 6.1 Расчёт основного времени tо = tо1 + tо2 +

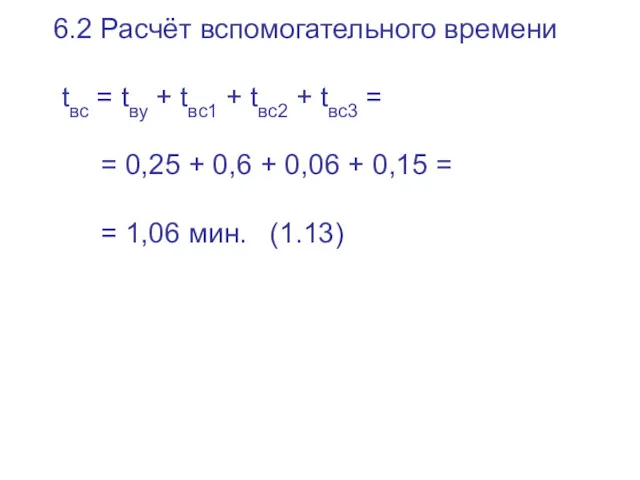

- 26. 6.2 Расчёт вспомогательного времени tвс = tву + tвс1 + tвс2 + tвс3 = = 0,25

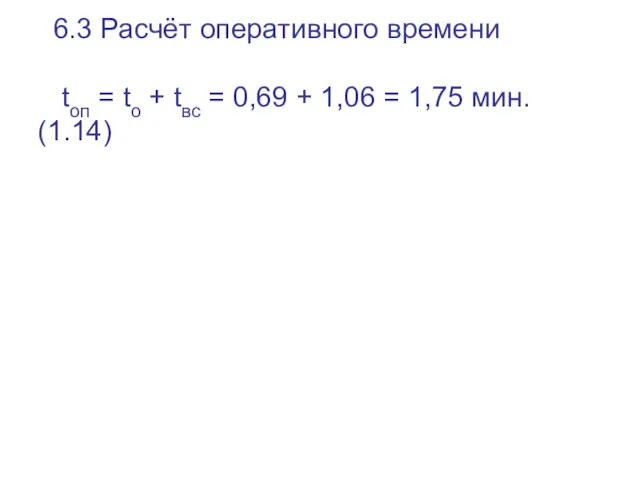

- 27. 6.3 Расчёт оперативного времени tоп = tо + tвс = 0,69 + 1,06 = 1,75 мин.

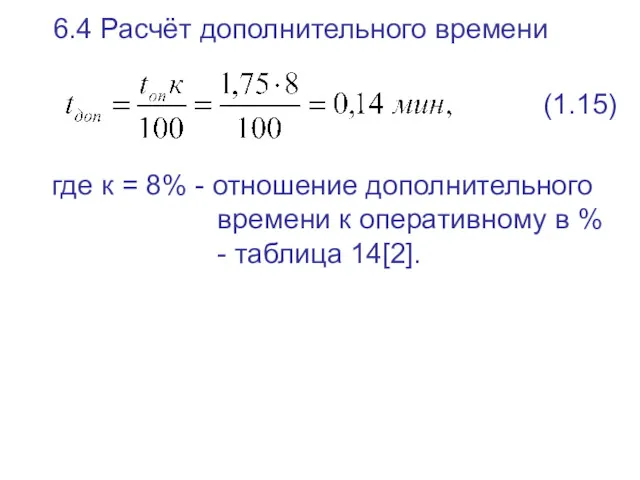

- 28. 6.4 Расчёт дополнительного времени (1.15) где к = 8% - отношение дополнительного времени к оперативному в

- 29. 6.5 Расчёт штучного времени Тшт = tоп + tдоп = = 1,75 + 0,14 = 1,89

- 30. 6.6 Определение подготовительно-заключительного времени tп-з = 9 мин – таблица 53[2].

- 32. Скачать презентацию

![1.4 Выбор подачи Sт = 0,15 мм/об – таблица17[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/136058/slide-8.jpg)

![2.2 Определение вспомогательного времени на установку tву = 0,25 мин – таблица 51[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/136058/slide-16.jpg)

![2.3 Определение вспомогательного времени, связанного с проходом tвс1 = 0,6 мин – таблица 52[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/136058/slide-17.jpg)

![6.6 Определение подготовительно-заключительного времени tп-з = 9 мин – таблица 53[2].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/136058/slide-29.jpg)

Сила упругости. Закон Гука

Сила упругости. Закон Гука Внедрение ФГОС общего образования второго поколения по физике

Внедрение ФГОС общего образования второго поколения по физике Актуальные вопросы подготовки к ЕГЭ по физике

Актуальные вопросы подготовки к ЕГЭ по физике Явления переноса в газах

Явления переноса в газах Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки

Основы расчета и безопасной эксплуатации элементов, моделируемых в форме тонкостенной оболочки Стан та перспективи розвитку ремонтно-обслуговуючої бази сільськогосподарської техніки

Стан та перспективи розвитку ремонтно-обслуговуючої бази сільськогосподарської техніки Электромагнетизм. Ускорители заряженных частиц

Электромагнетизм. Ускорители заряженных частиц Исследование зависимости периода колебаний математического маятника

Исследование зависимости периода колебаний математического маятника Испарение и конденсация. Плавление и отвердевание

Испарение и конденсация. Плавление и отвердевание Переменный электрический ток

Переменный электрический ток Организация топливного участка на СТО

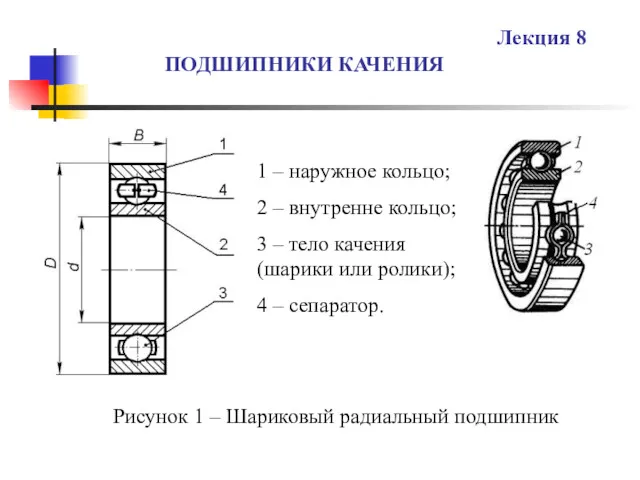

Организация топливного участка на СТО Подшипники качения. (Лекция 8)

Подшипники качения. (Лекция 8) Получение и передача переменного электрического тока

Получение и передача переменного электрического тока Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии

Предмет радиотеоэкологии. Цель и задачи радиотеоэкологии Фотоэлектроколориметрмен боялған сұйықтың концентриясымен анықтау

Фотоэлектроколориметрмен боялған сұйықтың концентриясымен анықтау Электроемкость. Конденсаторы

Электроемкость. Конденсаторы Механика жидкостей и газов. Лекция 9

Механика жидкостей и газов. Лекция 9 Звук и его характеристики. (9 класс)

Звук и его характеристики. (9 класс) Презентация по физике 7 класс Что изучает физика

Презентация по физике 7 класс Что изучает физика Микропрезентация как способ оформления домашнего экспериментального задания

Микропрезентация как способ оформления домашнего экспериментального задания Дифракция света

Дифракция света Механические характеристики электродвигателей постоянного тока

Механические характеристики электродвигателей постоянного тока Электромагнитная индукция. Переменный ток. Электромагнитные волны

Электромагнитная индукция. Переменный ток. Электромагнитные волны Получение компактных нанокристаллических материалов

Получение компактных нанокристаллических материалов Основные законы геометрической оптики (Тема 2)

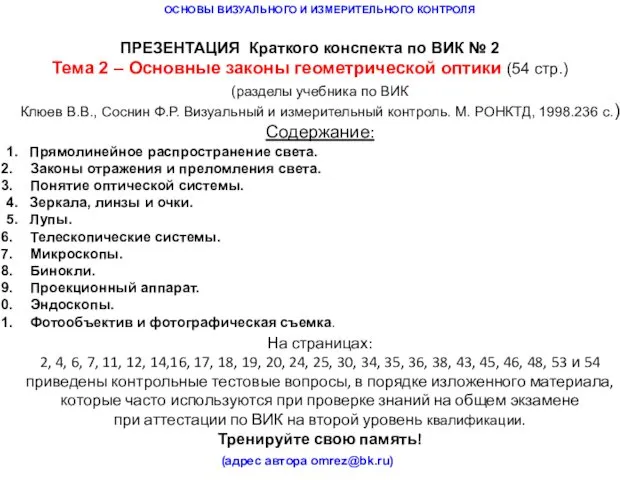

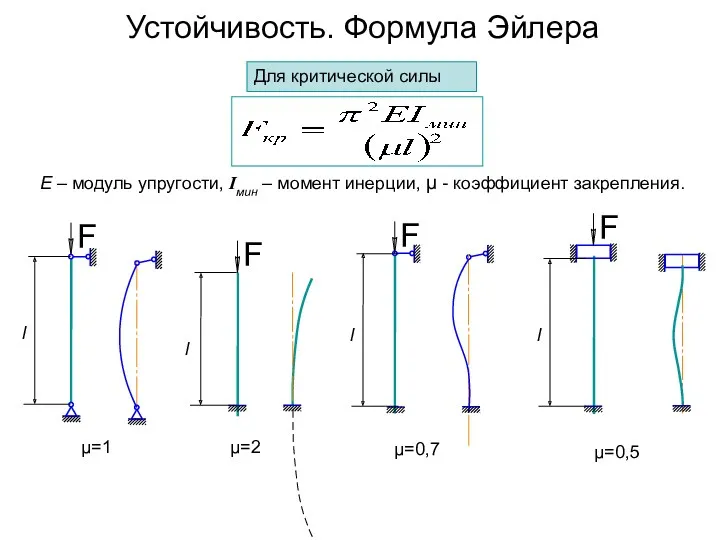

Основные законы геометрической оптики (Тема 2) Устойчивость. Формула Эйлера

Устойчивость. Формула Эйлера Построение изображений в линзах

Построение изображений в линзах Улаштування та ТО рульового керування

Улаштування та ТО рульового керування