Содержание

- 2. Самолёт Ан-124 «Руслан» создавался в первую очередь для воздушной транспортировки мобильных пусковых установок межконтинентальных баллистических ракет,

- 4. Тема 6. Взаимозаменяемость Лекция 11 (2 часа) Изучаемые вопросы: 11.1.Единая система допусков и посадок (ЕСДП). 11.2.

- 5. Взаимозаменяемость. Общие сведения Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин, позволяющее

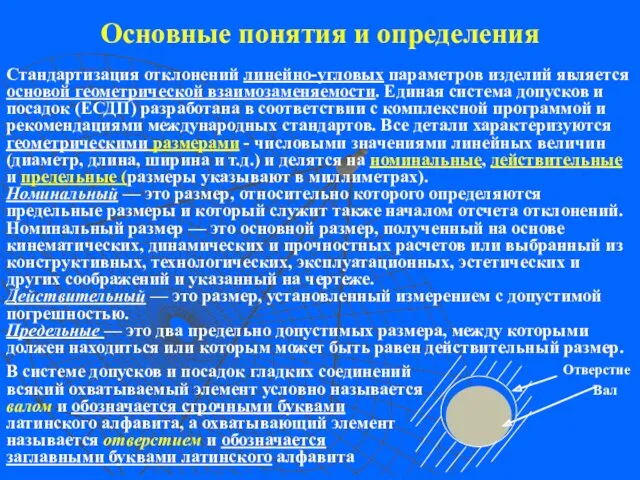

- 6. Основные понятия и определения

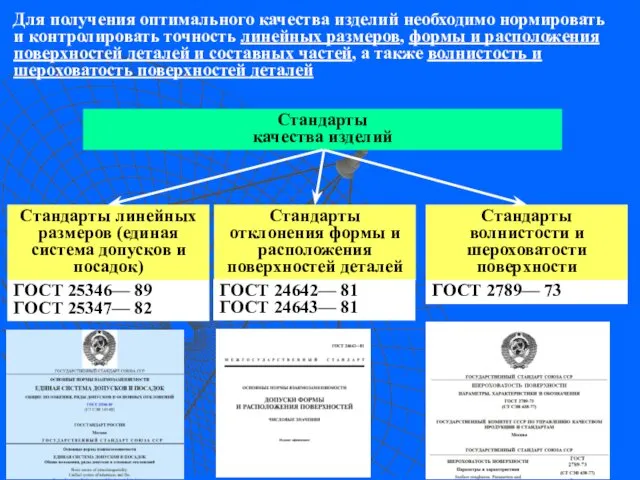

- 7. Для получения оптимального качества изделий необходимо нормировать и контролировать точность линейных размеров, формы и расположения поверхностей

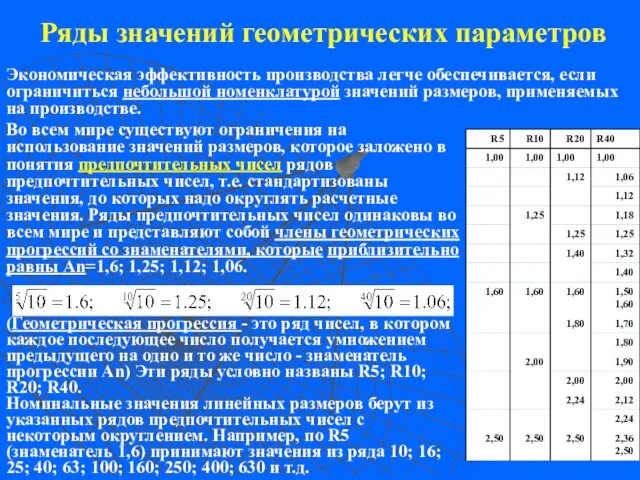

- 8. Ряды значений геометрических параметров

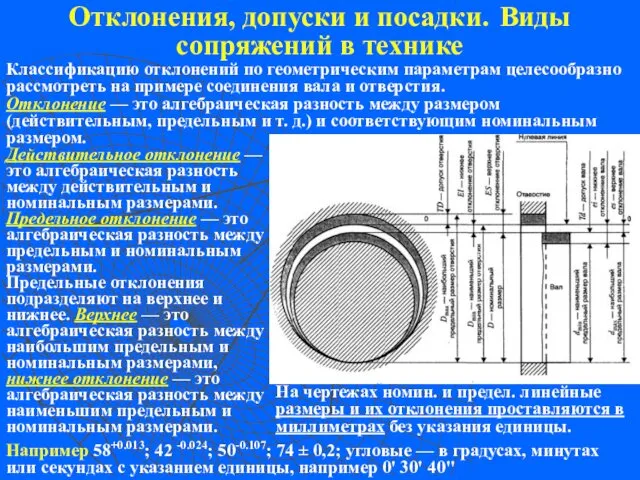

- 10. Отклонения, допуски и посадки. Виды сопряжений в технике

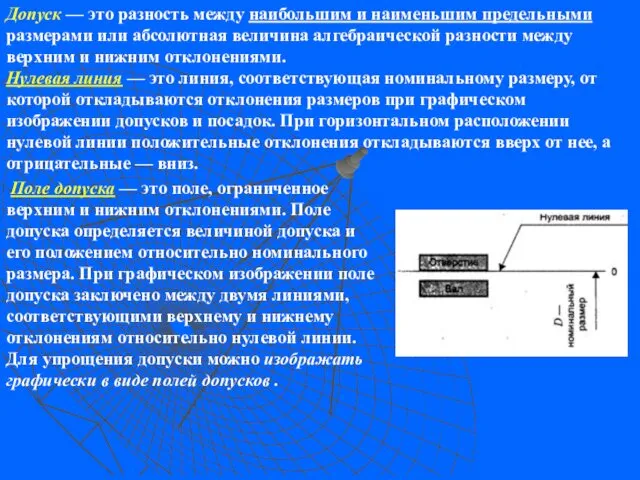

- 11. Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между

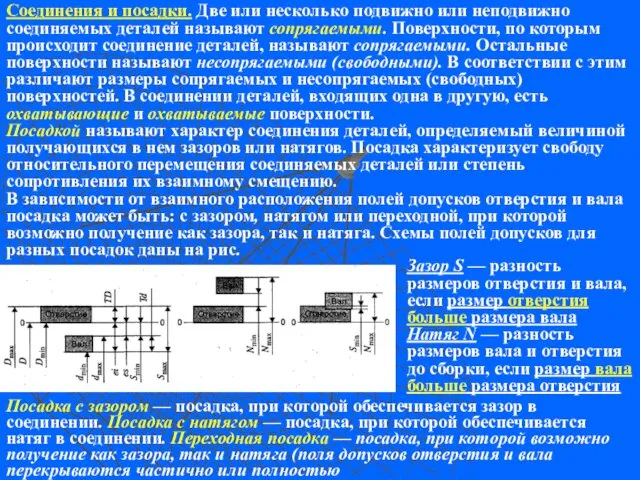

- 12. Соединения и посадки. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым

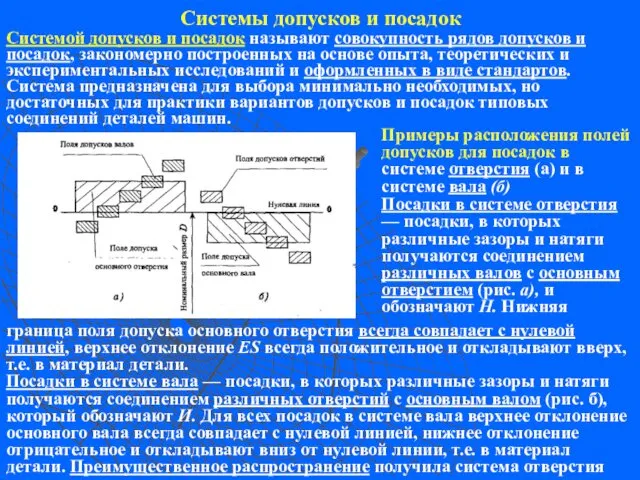

- 13. Системы допусков и посадок

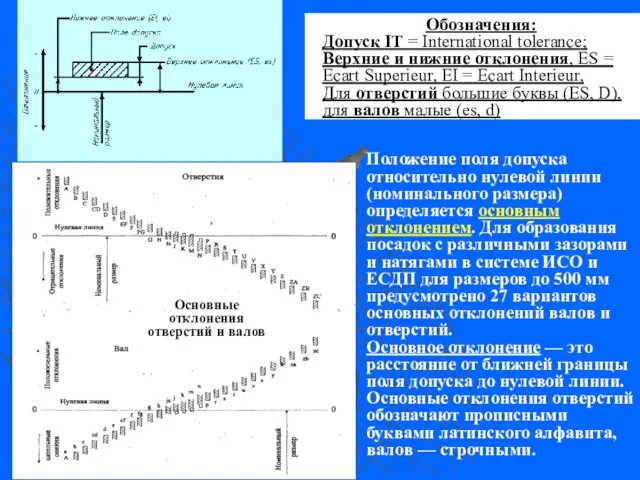

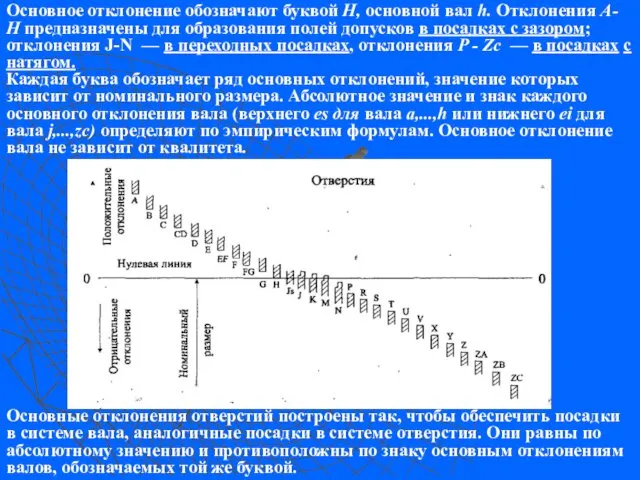

- 14. Положение поля допуска относительно нулевой линии (номинального размера) определяется основным отклонением. Для образования посадок с различными

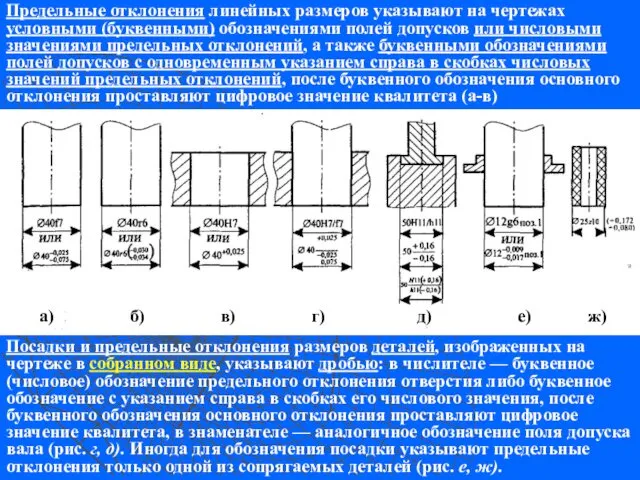

- 16. Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров (в ЕСДП

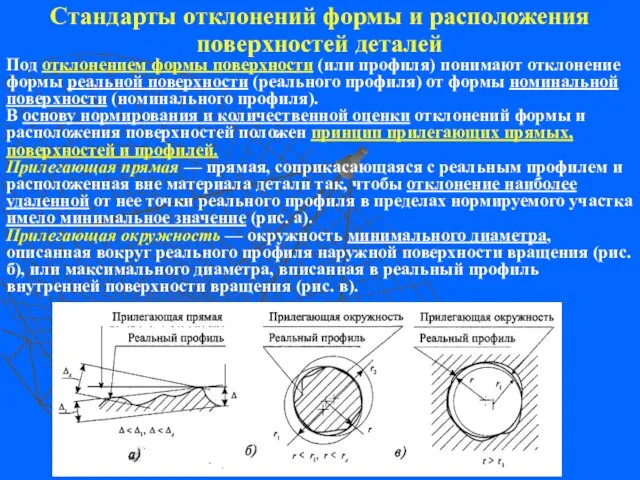

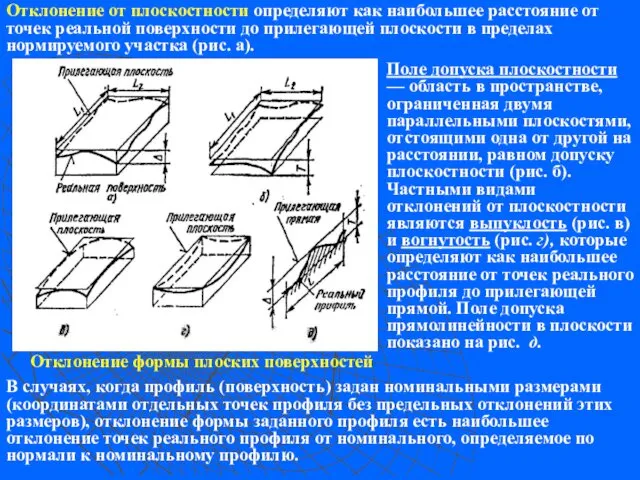

- 18. Стандарты отклонений формы и расположения поверхностей деталей Под отклонением формы поверхности (или профиля) понимают отклонение формы

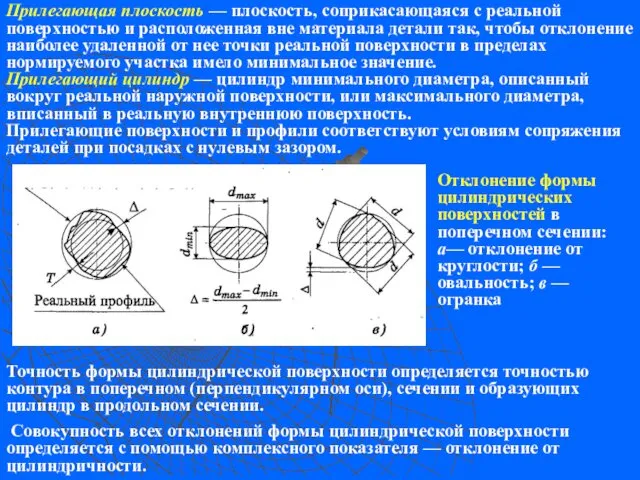

- 19. Прилегающая плоскость — плоскость, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение

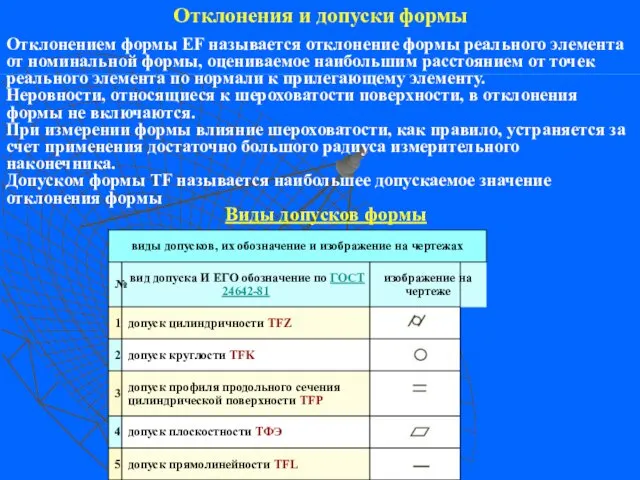

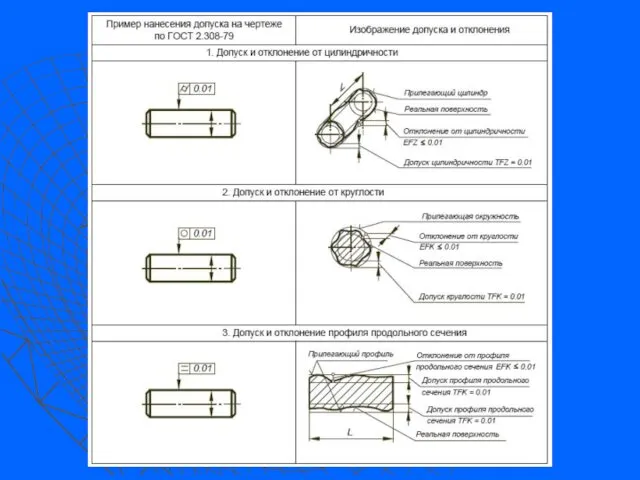

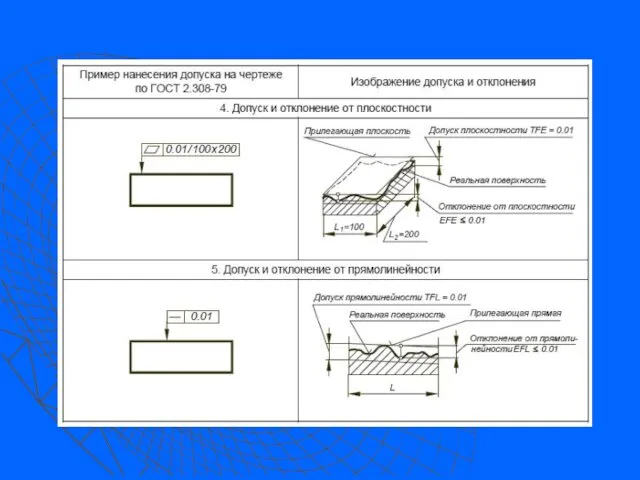

- 22. Отклонения и допуски формы Отклонением формы EF называется отклонение формы реального элемента от номинальной формы, оцениваемое

- 25. Шероховатость поверхностей Шероховатость поверхности (ГОСТ 2789-73) — совокупность неровностей поверхности с относительно малыми шагами на базовой

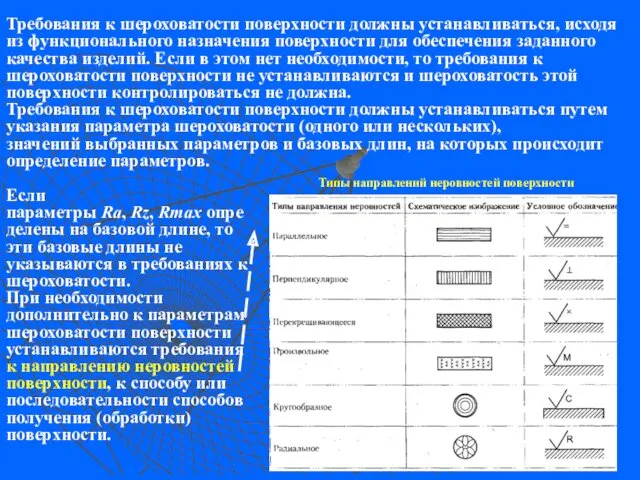

- 26. Типы направлений неровностей поверхности Требования к шероховатости поверхности должны устанавливаться, исходя из функционального назначения поверхности для

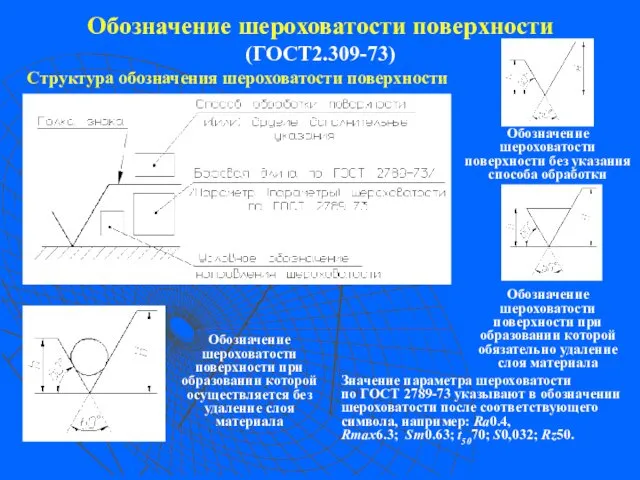

- 27. Обозначение шероховатости поверхности (ГОСТ2.309-73) Структура обозначения шероховатости поверхности Обозначение шероховатости поверхности без указания способа обработки Обозначение

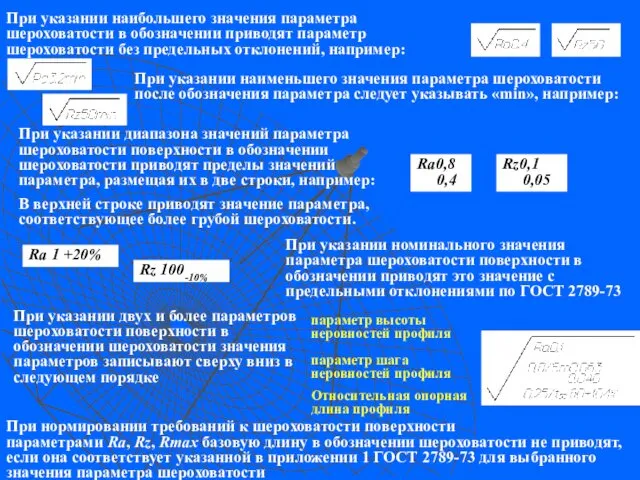

- 28. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: При

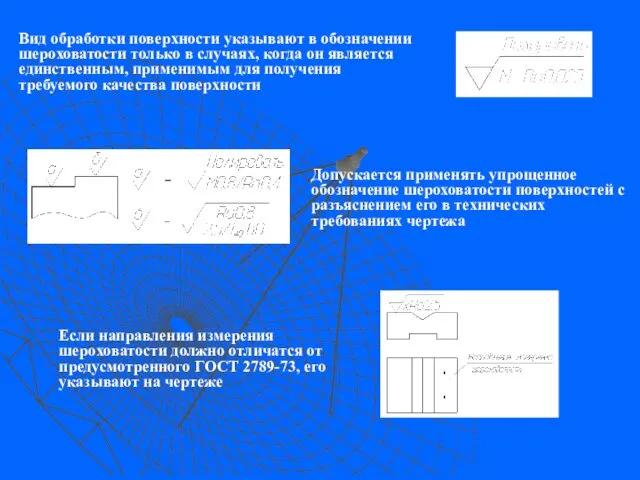

- 29. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для

- 30. Правила нанесения шероховатости поверхностей на чертежах Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура,

- 31. При обозначении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе

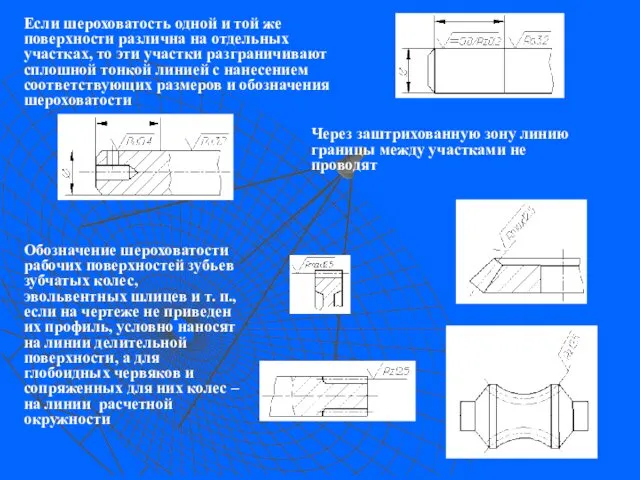

- 32. Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной

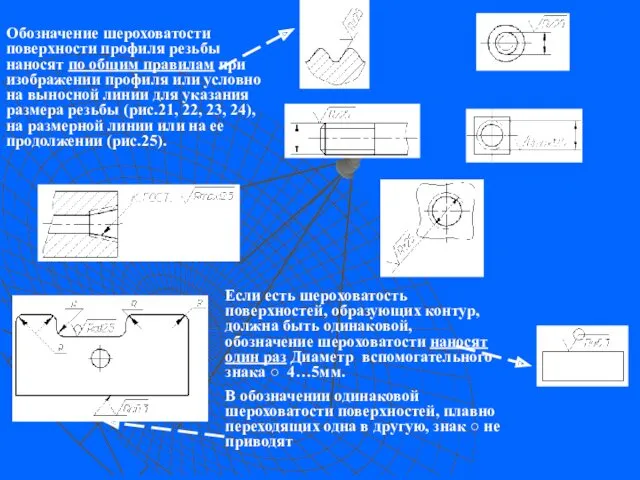

- 33. Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной

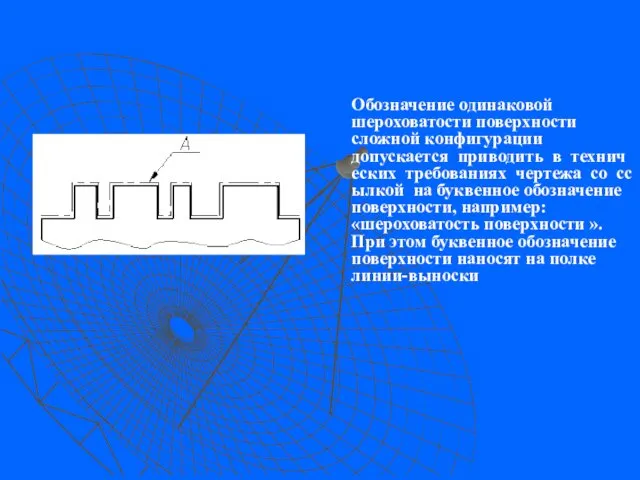

- 34. Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенное

- 35. Значение параметров шероховатости для эксплуатационных свойств Требования к шероховатости поверхности одним или несколькими параметрами, когда это

- 36. Ориентировочная взаимосвязь допуска и параметров шероховатости поверхности http://www.propro.ru/graphbook/eskd/eskd/GOST/2_309/004.htm

- 37. Параметры шероховатости типовых поверхностей деталей Для назначение параметров шероховатости в зависимости от назначения обрабатываемой поверхности детали

- 38. Соотношение шероховатости поверхности с используемыми ранее классами шероховатости В тех случаях, когда требования к шероховатости поверхности

- 39. Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и

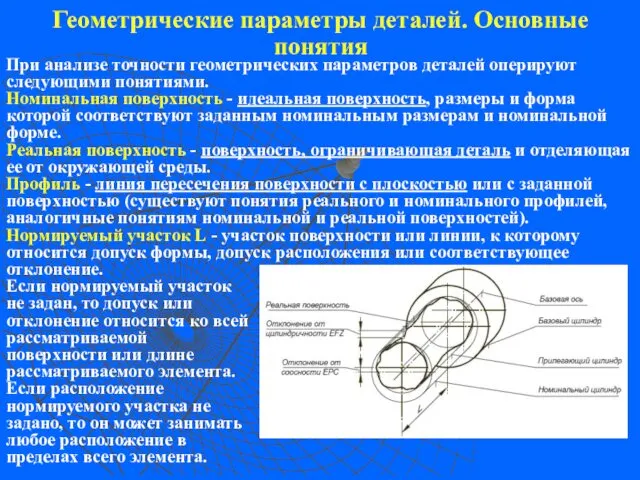

- 40. Геометрические параметры деталей. Основные понятия При анализе точности геометрических параметров деталей оперируют следующими понятиями. Номинальная поверхность

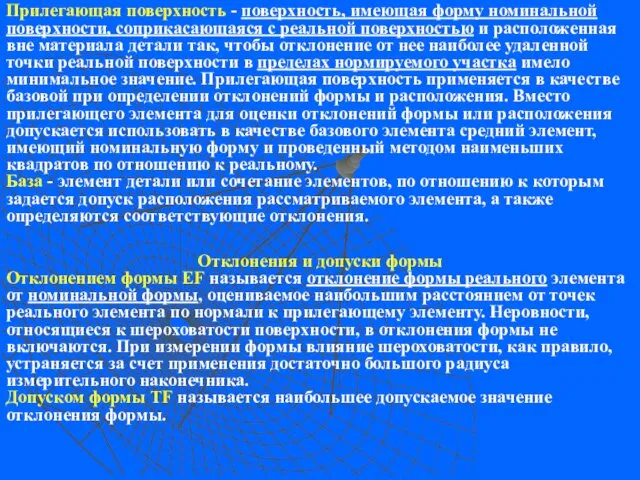

- 41. Прилегающая поверхность - поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала

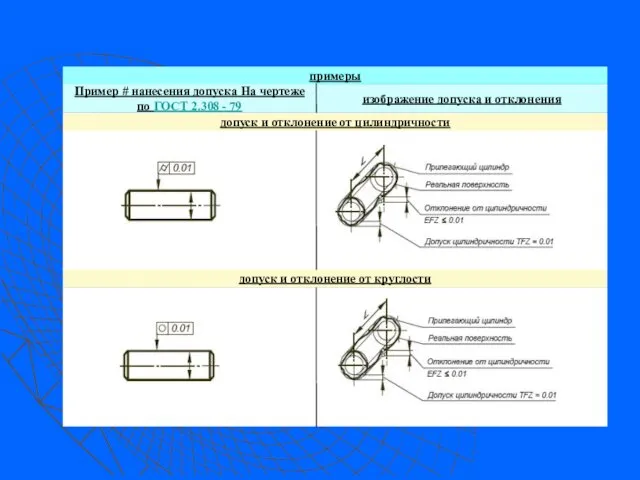

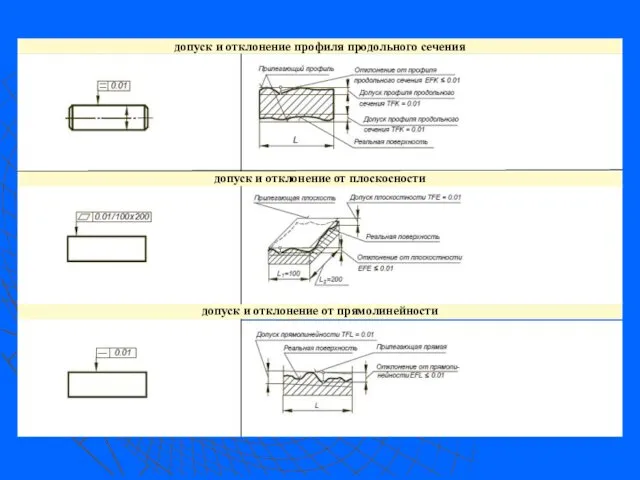

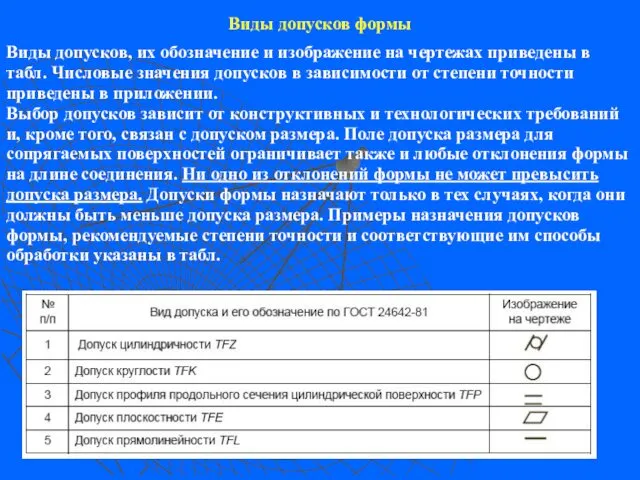

- 42. Виды допусков формы Виды допусков, их обозначение и изображение на чертежах приведены в табл. Числовые значения

- 45. Отклонения и допуски расположения поверхностей Отклонением расположения EP называется отклонение реального расположения рассматриваемого элемента от его

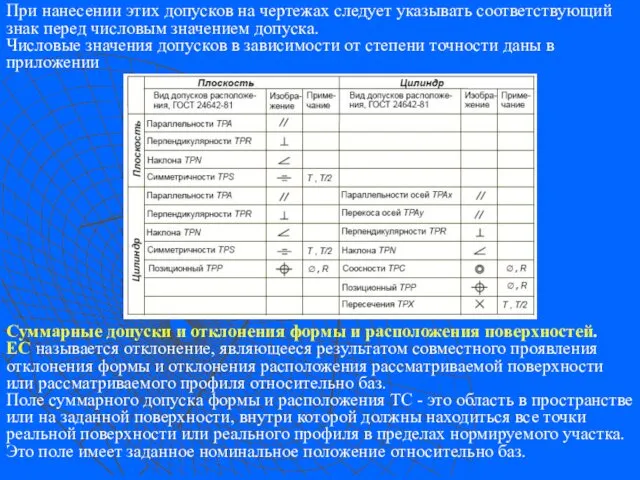

- 46. При нанесении этих допусков на чертежах следует указывать соответствующий знак перед числовым значением допуска. Числовые значения

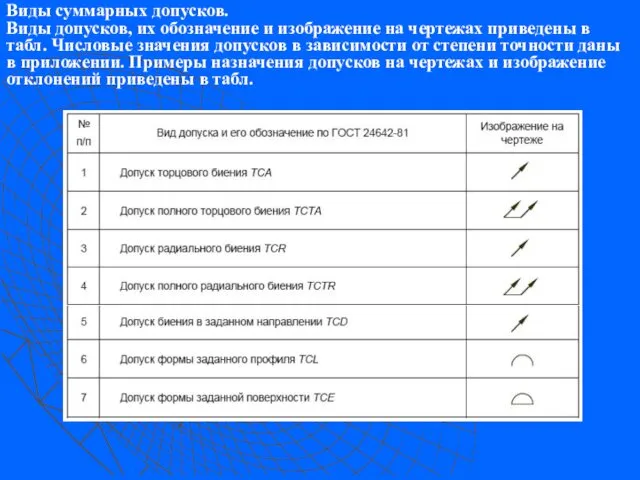

- 47. Виды суммарных допусков. Виды допусков, их обозначение и изображение на чертежах приведены в табл. Числовые значения

- 48. Зависимые и независимые допуски. Допуски расположения или формы могут быть зависимыми или независимыми. Зависимый допуск —

- 49. Из рисунка видно, что при выполнении отверстий с минимальными размерами предельное отклонение от соосности может быть

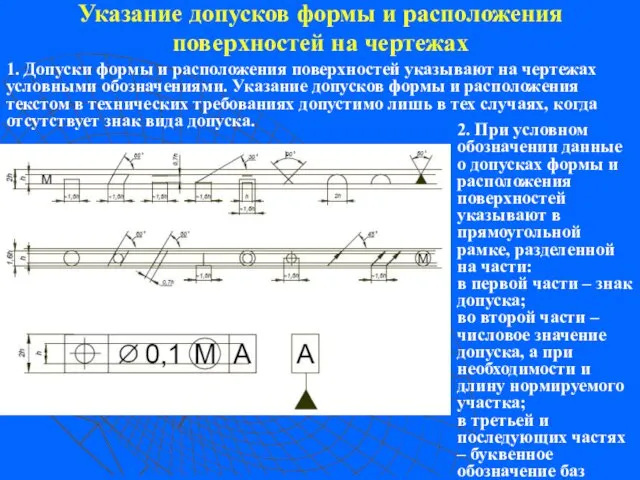

- 50. Указание допусков формы и расположения поверхностей на чертежах 1. Допуски формы и расположения поверхностей указывают на

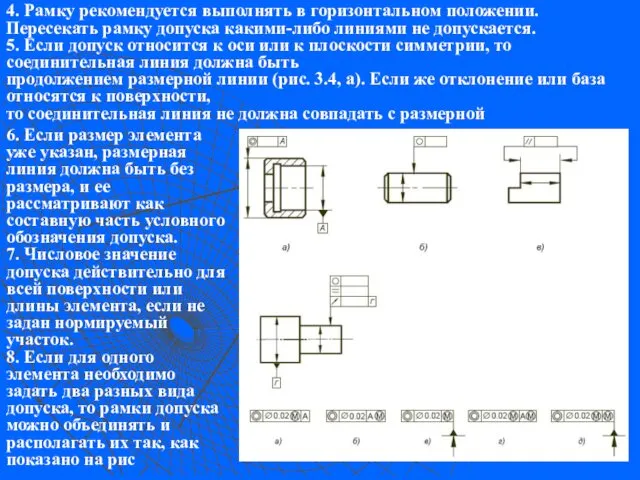

- 51. 4. Рамку рекомендуется выполнять в горизонтальном положении. Пересекать рамку допуска какими-либо линиями не допускается. 5. Если

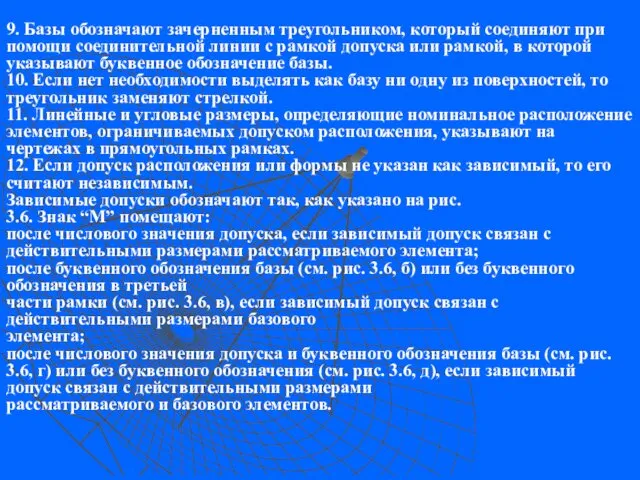

- 52. 9. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой допуска или рамкой,

- 53. Допуски формы и расположения поверхностей деталей под подшипники качения Взаимный перекос внутреннего и наружного колец подшипников

- 55. Скачать презентацию

Линейные антенные решетки

Линейные антенные решетки Энергия электрического поля. Тема 6

Энергия электрического поля. Тема 6 Элементы гемодинамики

Элементы гемодинамики Метрология. Допуски и посадки шпоночных и шлицевых соединений

Метрология. Допуски и посадки шпоночных и шлицевых соединений Динамика механической системы

Динамика механической системы тепловые явления в юрте

тепловые явления в юрте Силовий трансформатор ЧС-4

Силовий трансформатор ЧС-4 Особливості будови систем та механізмів автомобіля ГАЗ-66

Особливості будови систем та механізмів автомобіля ГАЗ-66 Введение. Общие сведения о машинах и механизмах

Введение. Общие сведения о машинах и механизмах Зубчатые передачи

Зубчатые передачи Теоретическая механика. Статика абсолютно твердого тела

Теоретическая механика. Статика абсолютно твердого тела Diesel and petrol power

Diesel and petrol power Буксирное устройство судна и его техническая эксплуатация

Буксирное устройство судна и его техническая эксплуатация Пневмотранспорт, виды и применение. Достоинства и недостатки. Тема 14

Пневмотранспорт, виды и применение. Достоинства и недостатки. Тема 14 Методическая разработка для урока по теме Поперечность световых волн.

Методическая разработка для урока по теме Поперечность световых волн. Разборка и сборка тормозных колодок автобуса ЛИАЗ-5256

Разборка и сборка тормозных колодок автобуса ЛИАЗ-5256 Блок - разновидность простого механизма

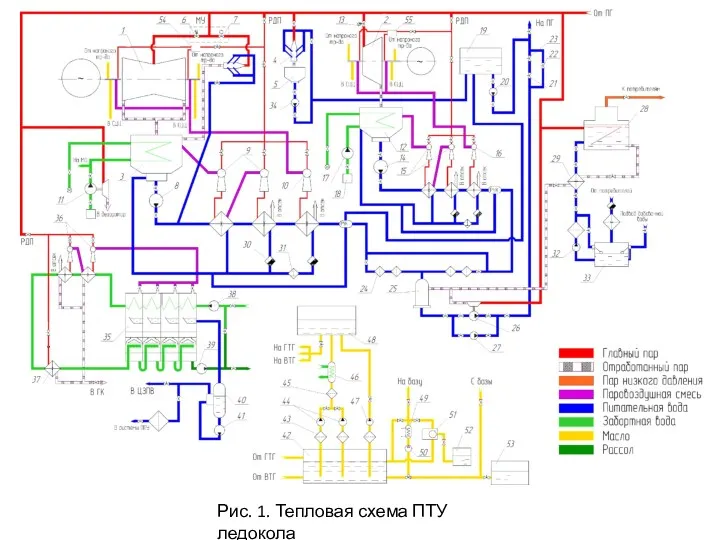

Блок - разновидность простого механизма Системы ПТУ 2

Системы ПТУ 2 Гидродинамика. Поток жидкости и его основные понятия

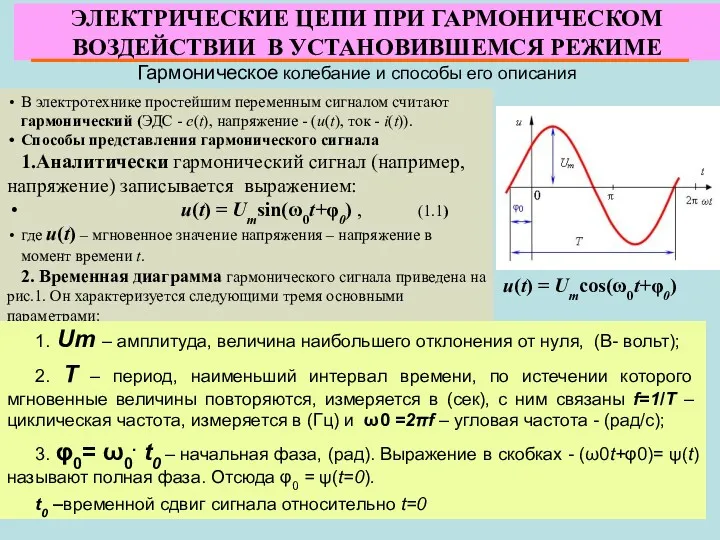

Гидродинамика. Поток жидкости и его основные понятия Электрические цепи при гармоническом воздействии в установившемся режиме

Электрические цепи при гармоническом воздействии в установившемся режиме Уравнение Менделеева - Клапейрона

Уравнение Менделеева - Клапейрона Урок по физике в 7классе на тему Плотность вещества. Решение задач

Урок по физике в 7классе на тему Плотность вещества. Решение задач Tiristor GTO

Tiristor GTO Электротехника. Резонанс в электрических цепях. (Лекция 9)

Электротехника. Резонанс в электрических цепях. (Лекция 9) Измерение параметров инфракрасного и терагерцового излучения ч.2 Схемы измерения параметров

Измерение параметров инфракрасного и терагерцового излучения ч.2 Схемы измерения параметров Спектры. Виды спектров

Спектры. Виды спектров Инструментальные методы анализа

Инструментальные методы анализа Реализация проблемного метода обучения на уроках физики с помощью интерактивных компьютерных моделей

Реализация проблемного метода обучения на уроках физики с помощью интерактивных компьютерных моделей