Содержание

- 2. Бибик В.Л. Изготовление валов

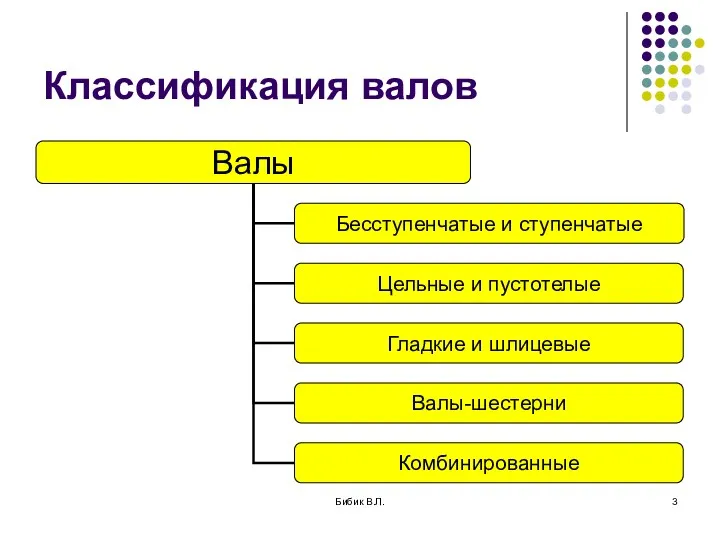

- 3. Бибик В.Л. Классификация валов

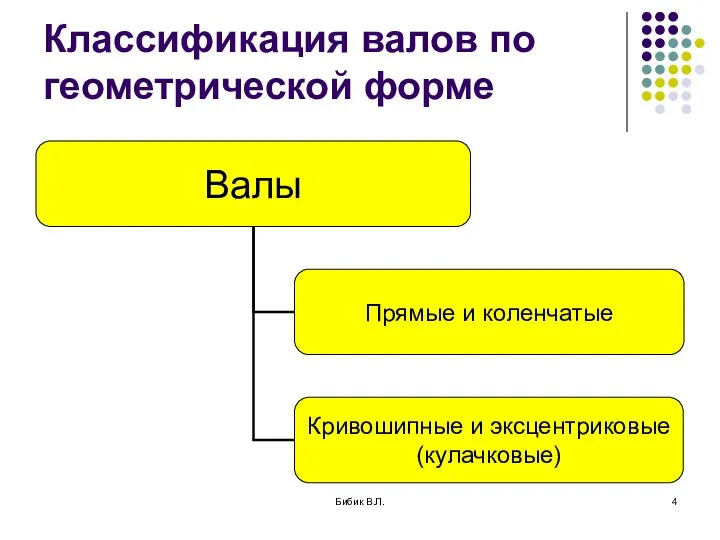

- 4. Бибик В.Л. Классификация валов по геометрической форме

- 5. Бибик В.Л. Изготовление ступенчатых валов

- 6. Бибик В.Л. Материалы и способы получения заготовок Конструкционные и легированные стали. Стали 35, 40, 45, 40Х,

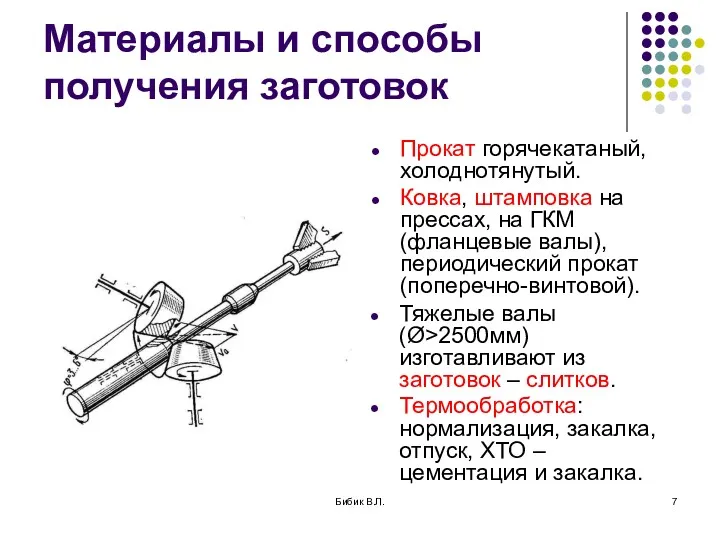

- 7. Бибик В.Л. Материалы и способы получения заготовок Прокат горячекатаный, холоднотянутый. Ковка, штамповка на прессах, на ГКМ

- 8. Бибик В.Л. Технические условия на изготовление валов Диаметры посадочных шеек выполняют по 6-9 квалитету. Овальность и

- 9. Бибик В.Л. Базирование За базы принимается центровые отверстия. При обработке полых валов принимают базирование на центровые

- 10. Бибик В.Л. Базирование Для не жестких валов применяют дополнительную опору – люнет.

- 11. Бибик В.Л. Технология обработки ступенчатых валов Технология обработки зависит от конфигурации, от размеров, от жесткости вала

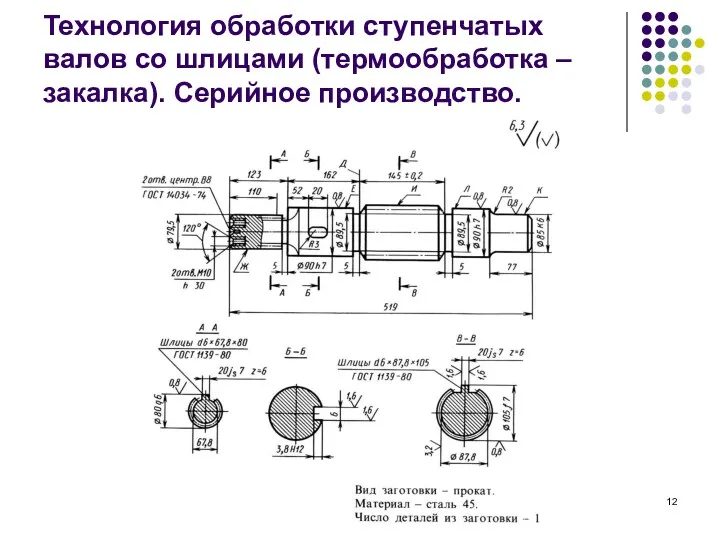

- 12. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство.

- 13. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 1. Фрезерование торцов

- 14. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 2. Токарная обработка.

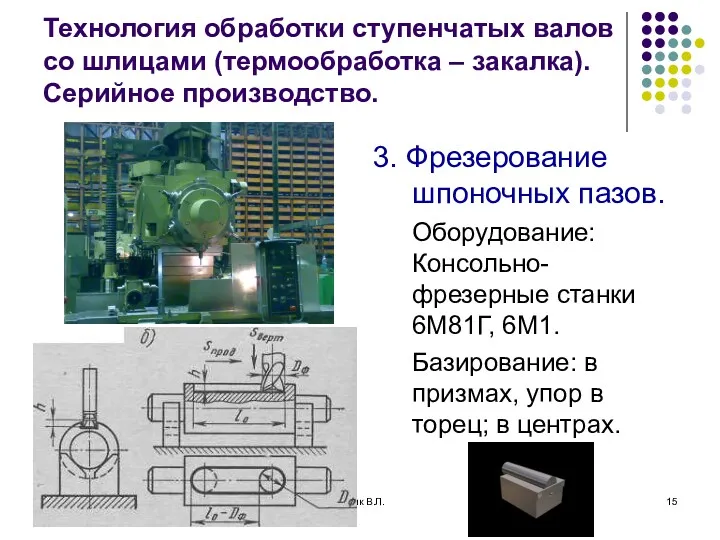

- 15. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 3. Фрезерование шпоночных

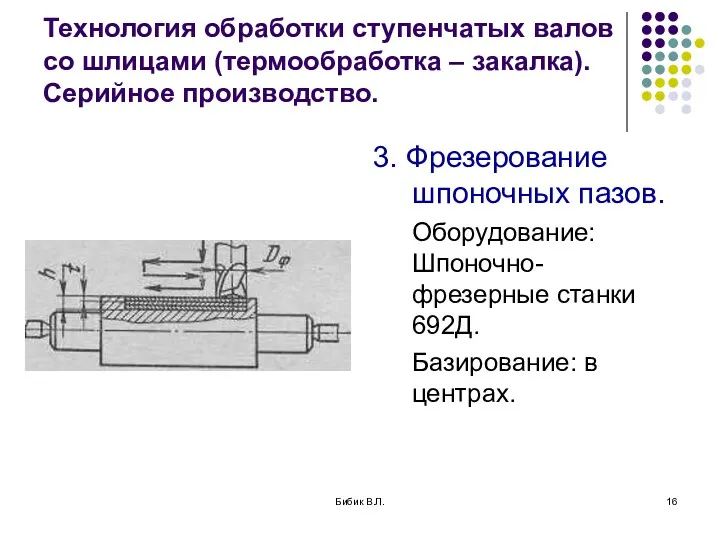

- 16. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 3. Фрезерование шпоночных

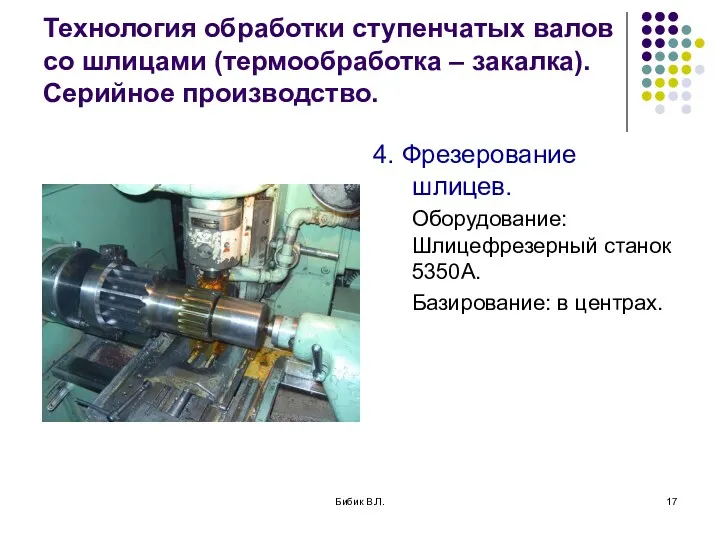

- 17. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 4. Фрезерование шлицев.

- 18. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 5. Сверление отверстий.

- 19. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 6. Нарезание резьбы.

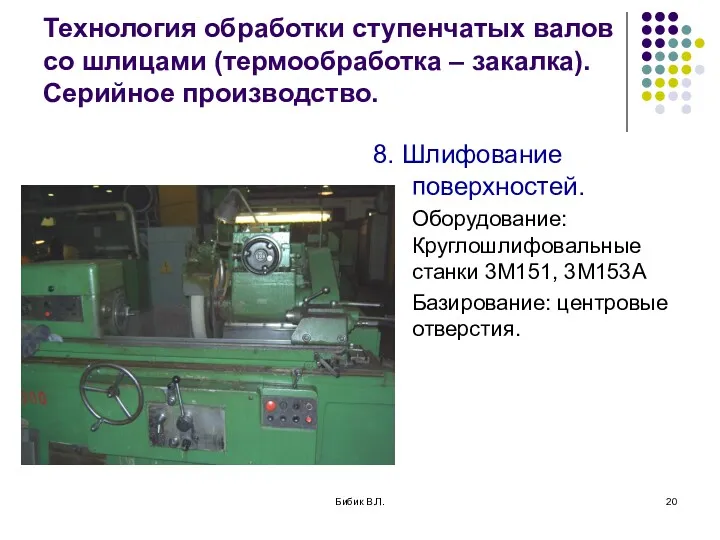

- 20. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 8. Шлифование поверхностей.

- 21. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 9. Шлифование шлицев.

- 22. Бибик В.Л. Технология обработки ступенчатых валов со шлицами (термообработка – закалка). Серийное производство. 10. Калибровка резьбы,

- 23. Бибик В.Л. Способы обтачивания наружных поверхностей валов

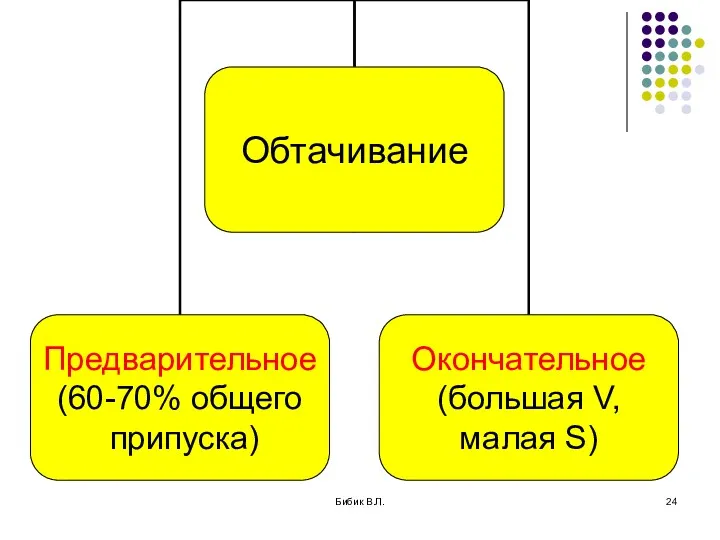

- 24. Бибик В.Л.

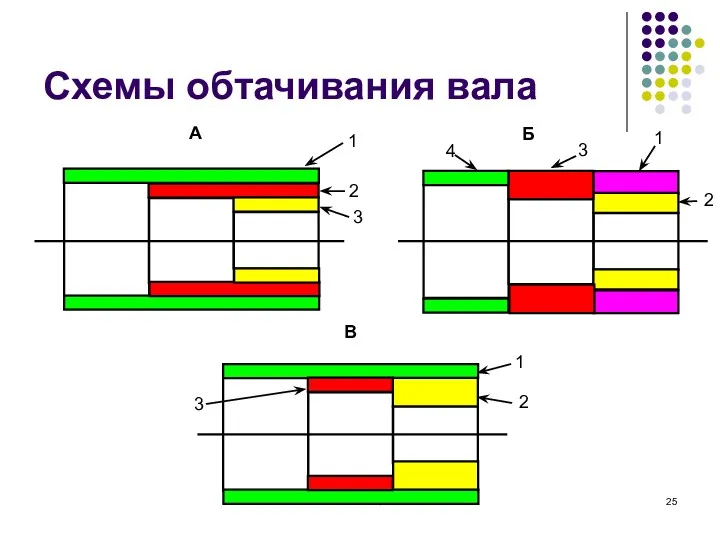

- 25. Бибик В.Л. Схемы обтачивания вала А Б В

- 26. Бибик В.Л. Оборудование: Универсальные токарные станки (16К20) Токарные станки с ЧПУ (16К30Ф3). Гидрокопировальные станки (1712) Многорезцовые

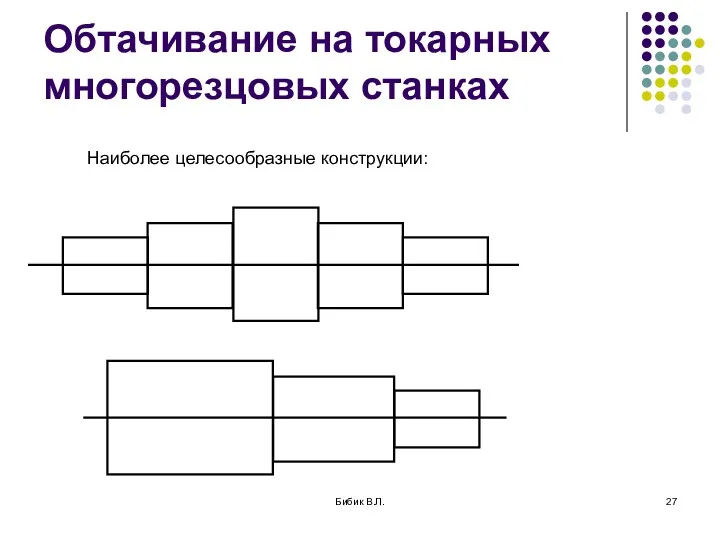

- 27. Бибик В.Л. Обтачивание на токарных многорезцовых станках Наиболее целесообразные конструкции:

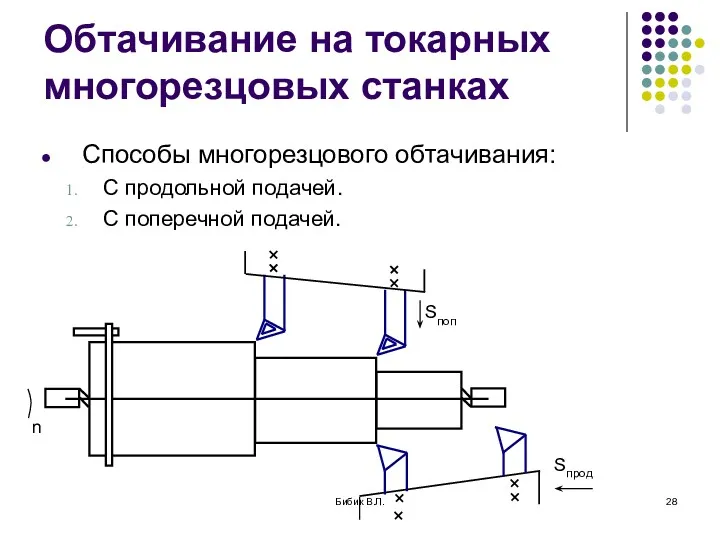

- 28. Бибик В.Л. Обтачивание на токарных многорезцовых станках Способы многорезцового обтачивания: С продольной подачей. С поперечной подачей.

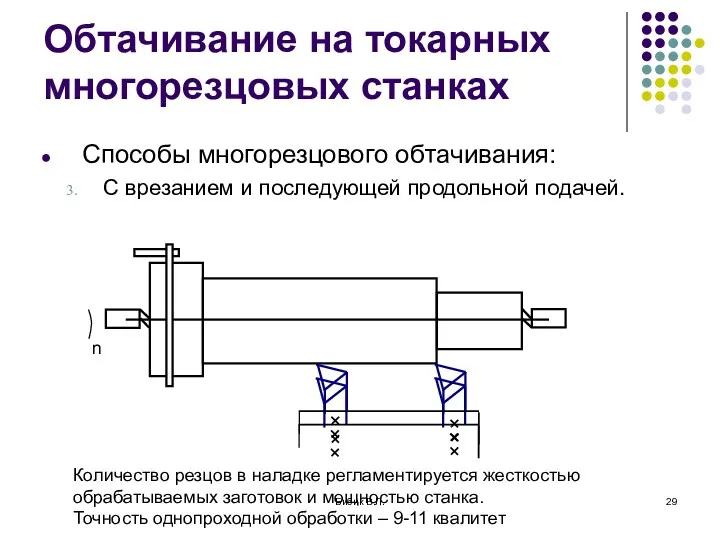

- 29. Бибик В.Л. Обтачивание на токарных многорезцовых станках Способы многорезцового обтачивания: С врезанием и последующей продольной подачей.

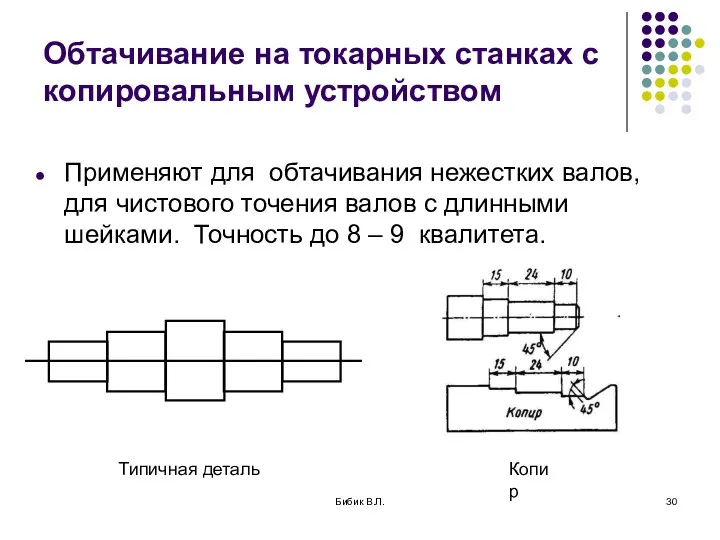

- 30. Бибик В.Л. Обтачивание на токарных станках с копировальным устройством Применяют для обтачивания нежестких валов, для чистового

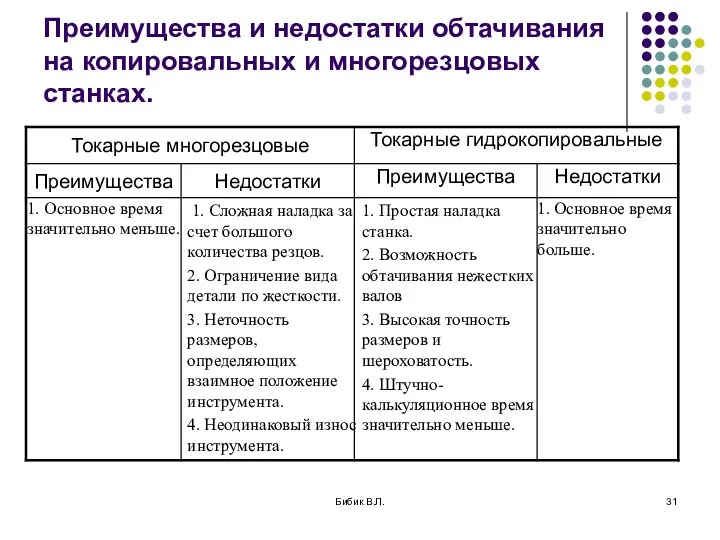

- 31. Бибик В.Л. Преимущества и недостатки обтачивания на копировальных и многорезцовых станках.

- 32. Бибик В.Л. Обработка шпоночных канавок

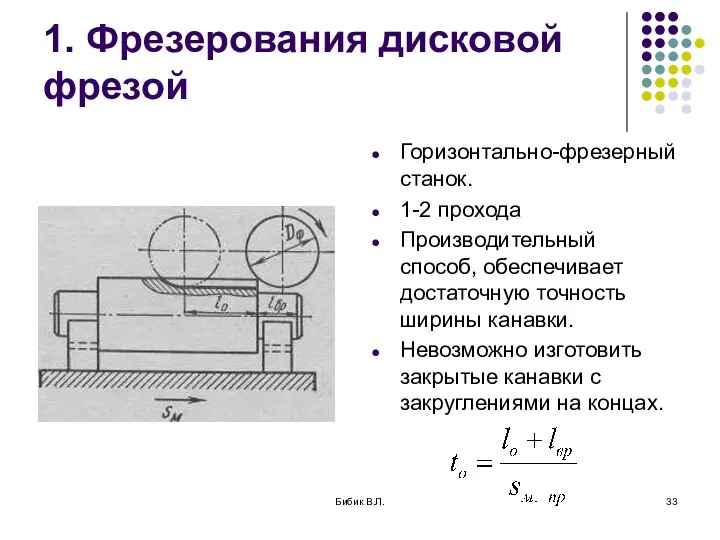

- 33. Бибик В.Л. 1. Фрезерования дисковой фрезой Горизонтально-фрезерный станок. 1-2 прохода Производительный способ, обеспечивает достаточную точность ширины

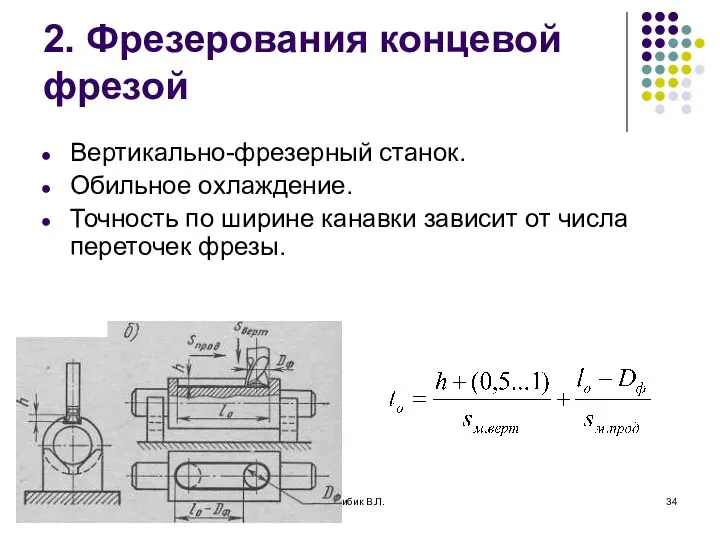

- 34. Бибик В.Л. 2. Фрезерования концевой фрезой Вертикально-фрезерный станок. Обильное охлаждение. Точность по ширине канавки зависит от

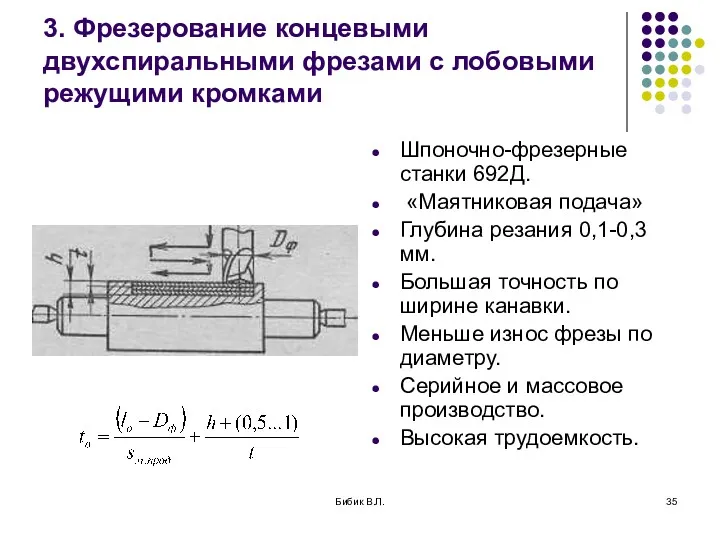

- 35. Бибик В.Л. 3. Фрезерование концевыми двухспиральными фрезами с лобовыми режущими кромками Шпоночно-фрезерные станки 692Д. «Маятниковая подача»

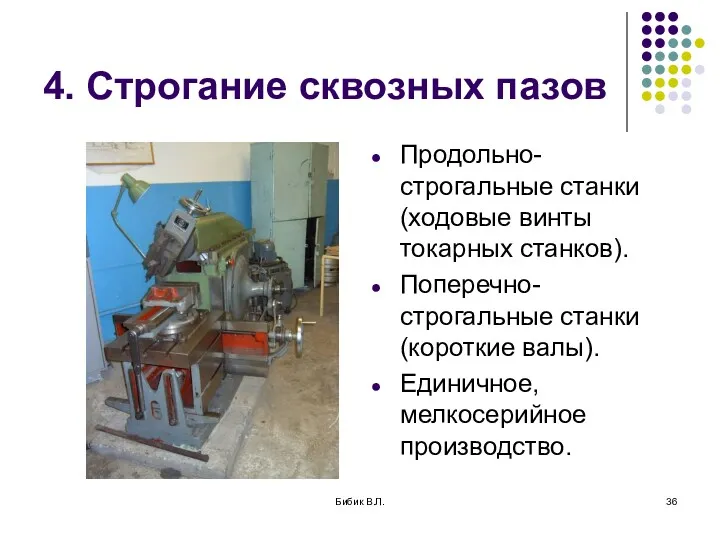

- 36. Бибик В.Л. 4. Строгание сквозных пазов Продольно-строгальные станки (ходовые винты токарных станков). Поперечно-строгальные станки (короткие валы).

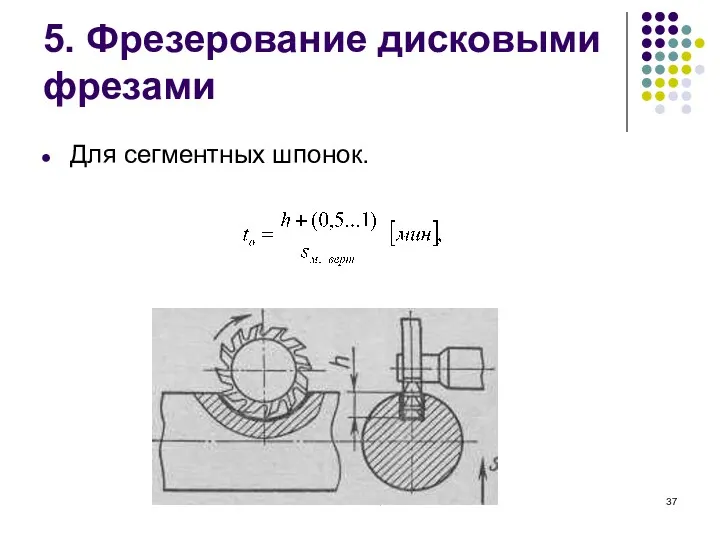

- 37. Бибик В.Л. 5. Фрезерование дисковыми фрезами Для сегментных шпонок.

- 38. Бибик В.Л. 6. Протягивание шпоночных пазов в отверстиях Горизонтально-протяжной станок. Крупносерийное, массовое, среднесерийное производство. 1 –

- 39. Бибик В.Л. 7. Долбление шпоночных пазов в отверстиях Долбежные станки. Мелкосерийное и единичное производство. Низкая производительность.

- 40. Бибик В.Л. Обработка шлицевых поверхностей

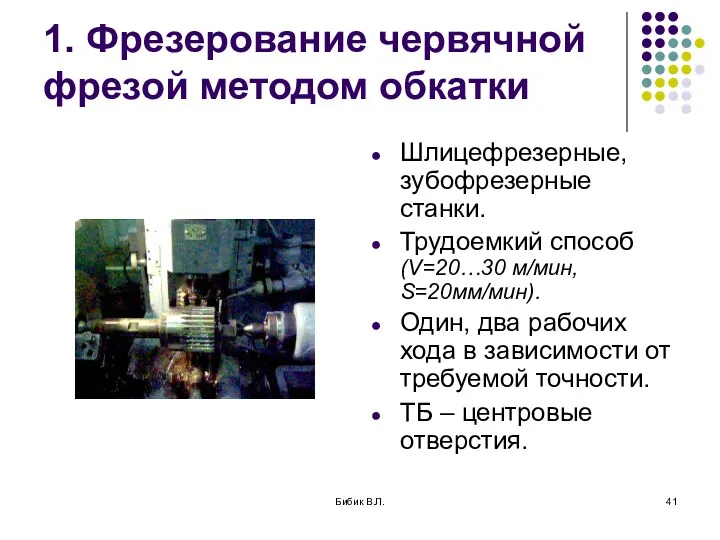

- 41. Бибик В.Л. 1. Фрезерование червячной фрезой методом обкатки Шлицефрезерные, зубофрезерные станки. Трудоемкий способ (V=20…30 м/мин, S=20мм/мин).

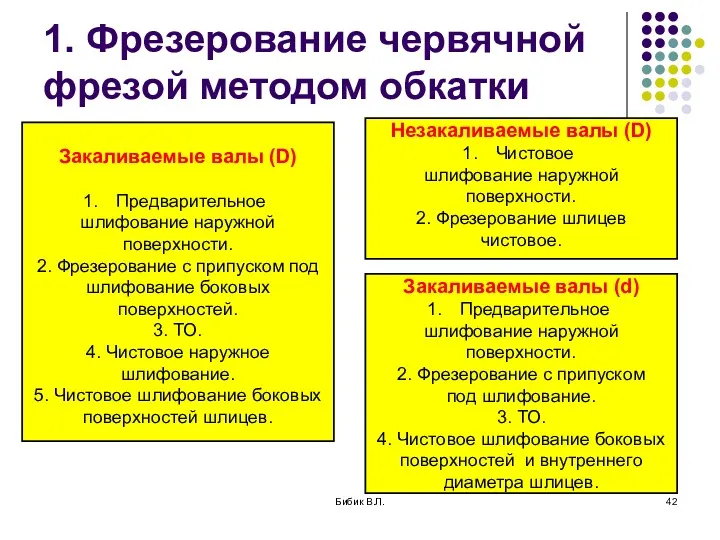

- 42. Бибик В.Л. 1. Фрезерование червячной фрезой методом обкатки Закаливаемые валы (D) Предварительное шлифование наружной поверхности. 2.

- 43. Бибик В.Л. 2. Фрезерование фасонными фрезами фрезерование фасонными дисковыми фрезами (V=30…35 м/мин, S=190 мм/мин); чистовое фрезерование

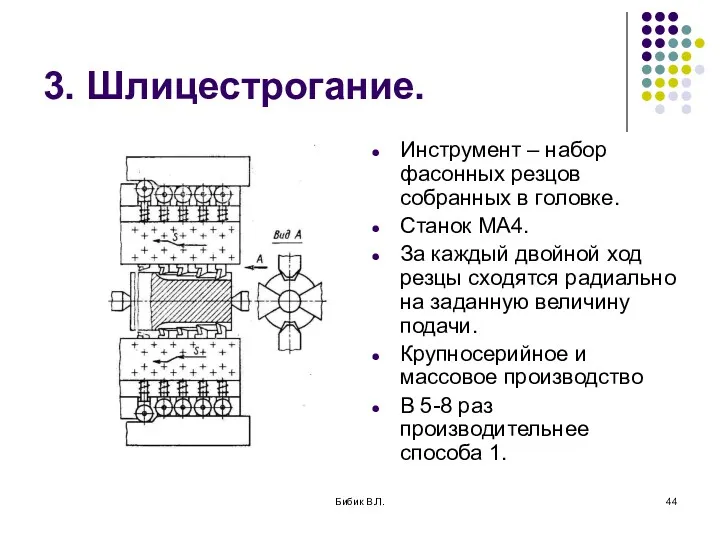

- 44. Бибик В.Л. 3. Шлицестрогание. Инструмент – набор фасонных резцов собранных в головке. Станок МА4. За каждый

- 45. Бибик В.Л. 4. Шлицепротягивание Инструмент – две блочные протяжки, резцы могут независимо перемещаться в радиальном направлении,

- 46. Бибик В.Л. 5. Шлиценакатывание Инструмент – многороликовая головка. Ролики из высоколегированных сталей. Накатывание холодное. Для эвольвентных

- 47. Бибик В.Л. 6. Протягивание шлицев в отверстиях. Инструмент – шлицевые протяжки. Горизонтально-протяжные станки.

- 48. Бибик В.Л. Обработка резьбовых поверхностей

- 49. Бибик В.Л. 1. Нарезание внутренней резьбы метчиками Машинные метчики. Резьбонарезные станки (РН24), сверлильные, револьверные, агрегатные станки

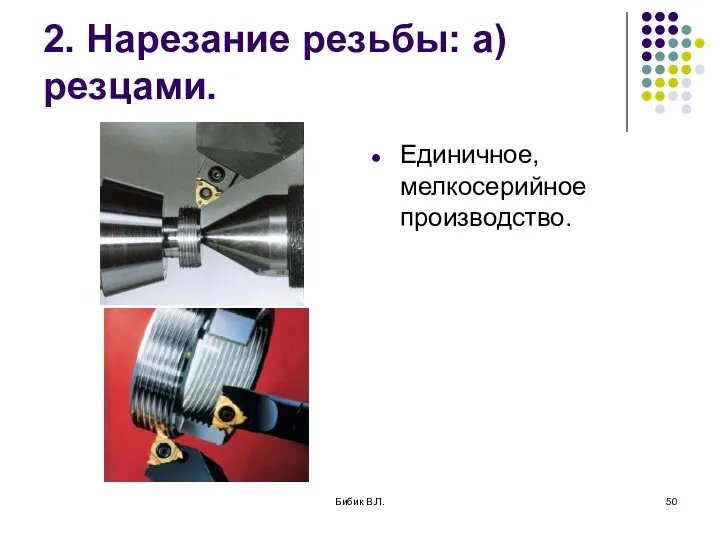

- 50. Бибик В.Л. 2. Нарезание резьбы: а) резцами. Единичное, мелкосерийное производство.

- 51. Бибик В.Л. 2. Нарезание резьбы: б) гребенками. Весь профиль резьбы нарезается за один рабочий ход. Сокращение

- 52. Бибик В.Л. 2. Нарезание резьбы: в) плашками. Для наружной резьбы Точность резьбы 8g, 6h.

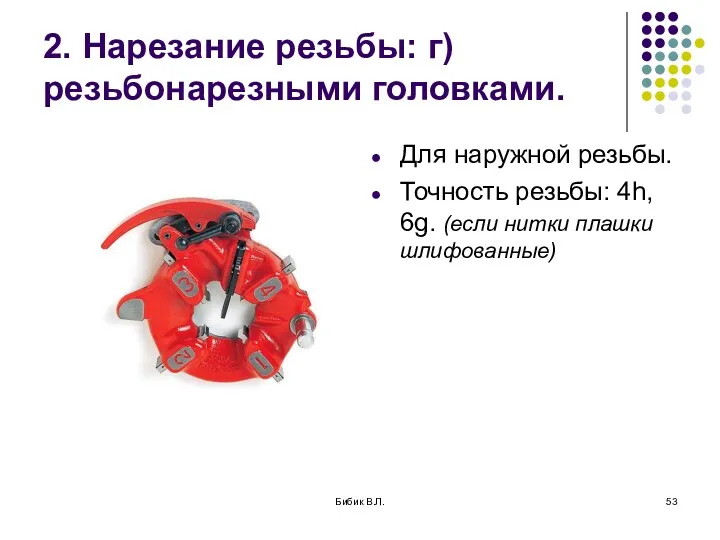

- 53. Бибик В.Л. 2. Нарезание резьбы: г) резьбонарезными головками. Для наружной резьбы. Точность резьбы: 4h, 6g. (если

- 54. Бибик В.Л. 3. Фрезерование резьбы: а) групповыми фрезами. Резьбофрезерные станки. Длина фрезы должна быть больше длины

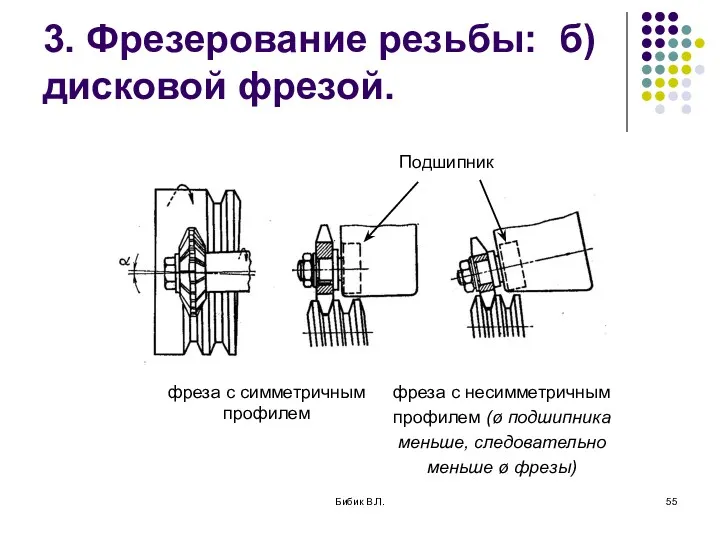

- 55. Бибик В.Л. 3. Фрезерование резьбы: б) дисковой фрезой. фреза с симметричным профилем фреза с несимметричным профилем

- 56. Бибик В.Л. 4. Накатывание резьбы: а) роликами 1 – заготовка. 2 – направляющая планка. 3 –

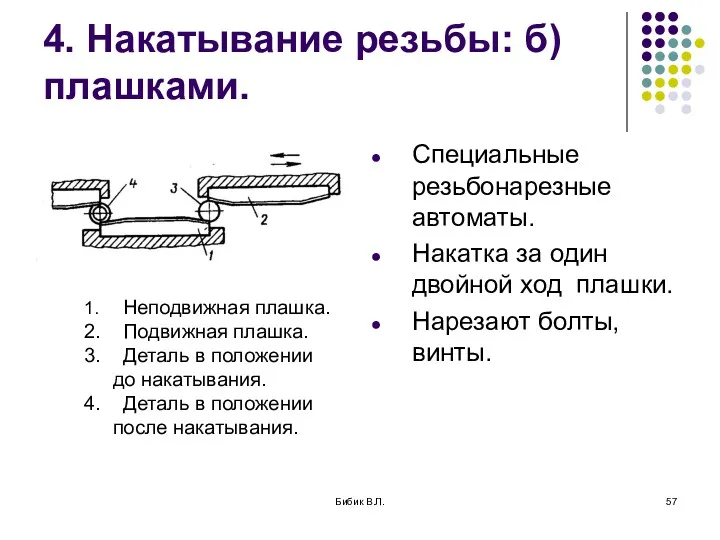

- 57. Бибик В.Л. 4. Накатывание резьбы: б) плашками. Специальные резьбонарезные автоматы. Накатка за один двойной ход плашки.

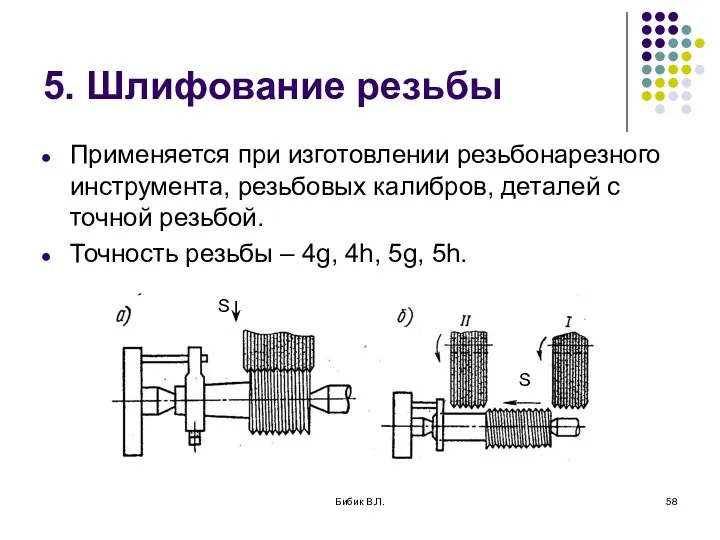

- 58. Бибик В.Л. 5. Шлифование резьбы Применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, деталей с точной резьбой.

- 59. Бибик В.Л. 5. Шлифование резьбы

- 60. Бибик В.Л. Виды и методы чистовой отделочной обработки валов

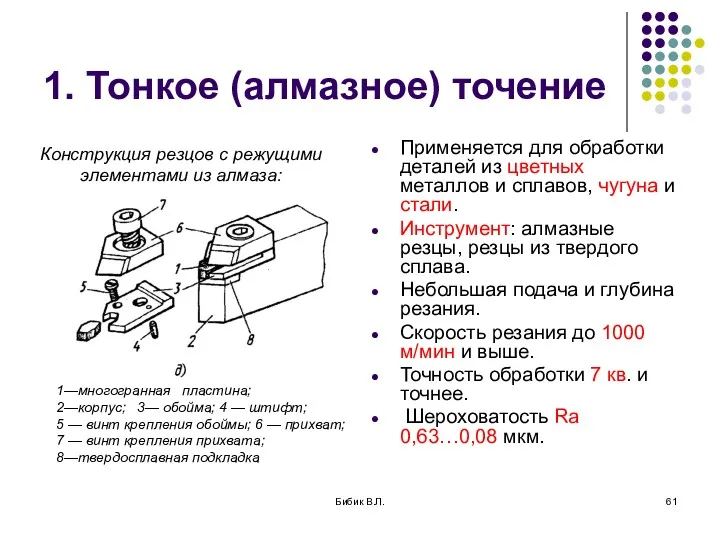

- 61. Бибик В.Л. 1. Тонкое (алмазное) точение Применяется для обработки деталей из цветных металлов и сплавов, чугуна

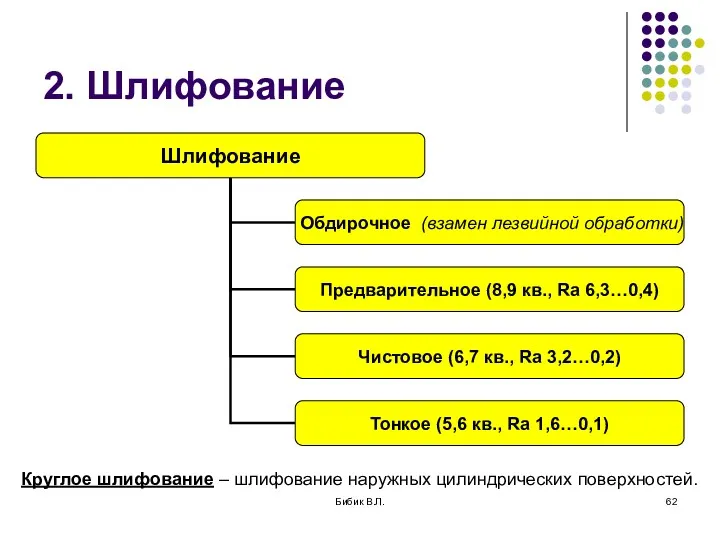

- 62. Бибик В.Л. 2. Шлифование Круглое шлифование – шлифование наружных цилиндрических поверхностей.

- 63. Бибик В.Л. 2. Шлифование: а) Круглошлифовальные станки. Поводковый патрон, цанговый патрон, центра (задний центр не вращающийся)

- 64. Бибик В.Л. 2. Шлифование: а) Круглошлифованые станки. а) Шлифование с продольной подачей. б) Шлифование с поперечной

- 65. Бибик В.Л. 2. Шлифование: б) Бесцентрово – шлифовальные станки. Деталь не закрепляется в центрах, а свободно

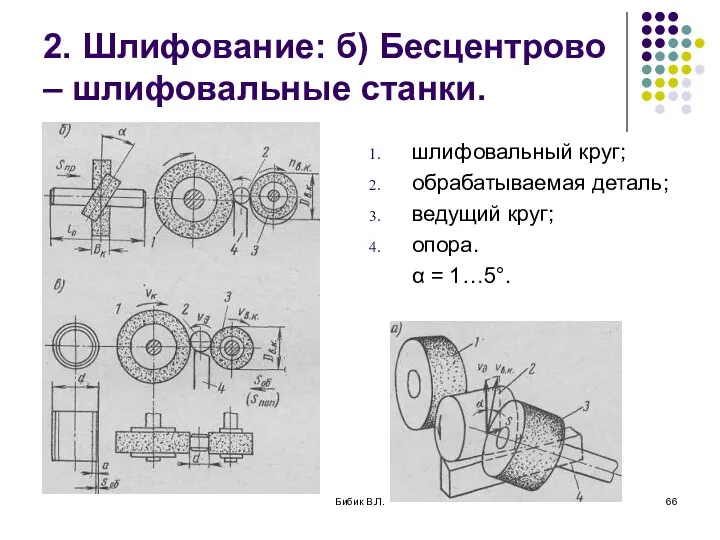

- 66. Бибик В.Л. 2. Шлифование: б) Бесцентрово – шлифовальные станки. шлифовальный круг; обрабатываемая деталь; ведущий круг; опора.

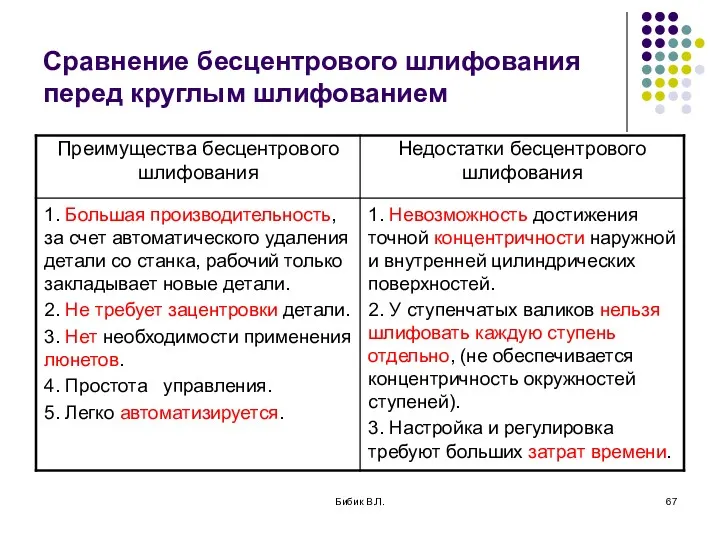

- 67. Бибик В.Л. Сравнение бесцентрового шлифования перед круглым шлифованием

- 68. Бибик В.Л. 2. Шлифование: абразивной лентой. Ведущий шкив. Абразивная лента. Деталь. Натяжной шкив.

- 69. Бибик В.Л. 3. Притирка (доводка). Притирка выполняется чугунным, бронзовым или медным притиром + пасты. Алмазные пасты

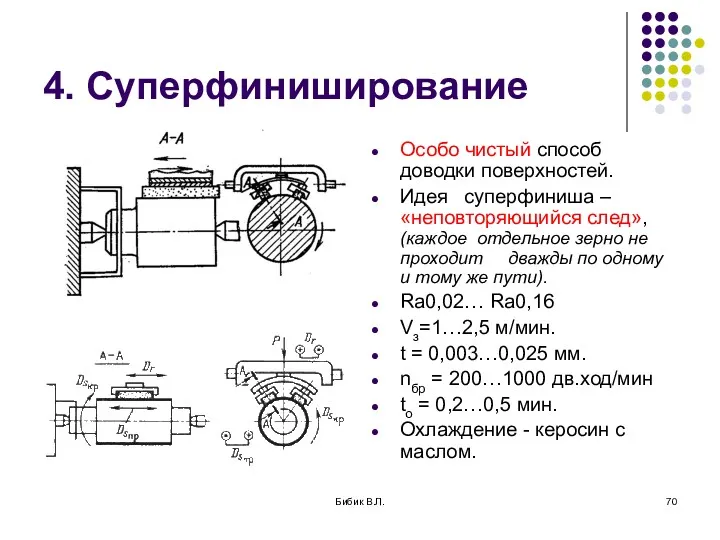

- 70. Бибик В.Л. 4. Суперфиниширование Особо чистый способ доводки поверхностей. Идея суперфиниша – «неповторяющийся след», (каждое отдельное

- 71. Бибик В.Л. 4. Суперфиниширование

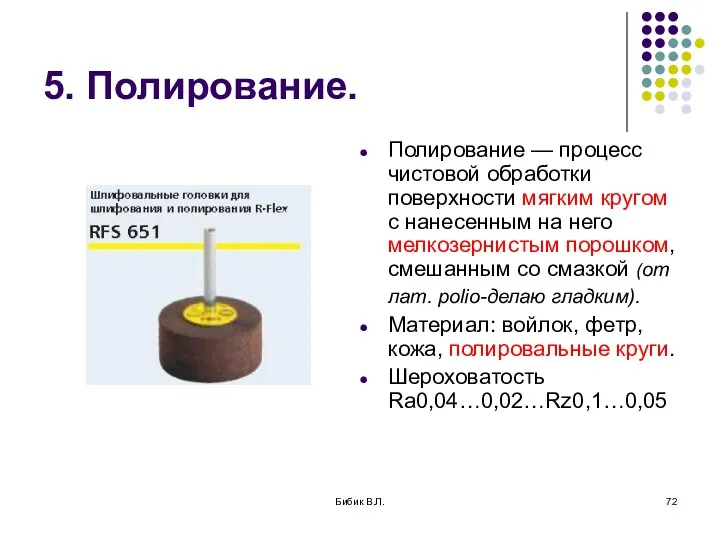

- 72. Бибик В.Л. 5. Полирование. Полирование — процесс чистовой обработки поверхности мягким кругом с нанесенным на него

- 74. Скачать презентацию

Грузоподъёмные машины

Грузоподъёмные машины Применение фотоэффекта. Давление света. Химическое действие света. Фотография

Применение фотоэффекта. Давление света. Химическое действие света. Фотография Строение атома, энергия связи атомных ядер, радиоактивность. Применение радиоактивных изотопов

Строение атома, энергия связи атомных ядер, радиоактивность. Применение радиоактивных изотопов Динамика. Инерциальные системы отсчета. Законы Ньютона. Масса и импульс материальной точки. Сила

Динамика. Инерциальные системы отсчета. Законы Ньютона. Масса и импульс материальной точки. Сила Презентация. Давление. 7 класс

Презентация. Давление. 7 класс Разработка урока по теме Деление ядер урана. Цепная реакция

Разработка урока по теме Деление ядер урана. Цепная реакция Водород - топливо будущего

Водород - топливо будущего Эмиссионный микроспектральный анализ с лазерным отбором пробы

Эмиссионный микроспектральный анализ с лазерным отбором пробы Явление тяготения. Сила тяжести

Явление тяготения. Сила тяжести Обобщающий урок в 8 классе Оптические явления

Обобщающий урок в 8 классе Оптические явления Звуковые волны

Звуковые волны Мектептегі механиканы оқыту үдерісіндегі тапсырмалардың рөлі

Мектептегі механиканы оқыту үдерісіндегі тапсырмалардың рөлі Тест для подготовки к ГИА по физике

Тест для подготовки к ГИА по физике Источники света

Источники света Линзы. Урок 62. Изображения, даваемые линзой

Линзы. Урок 62. Изображения, даваемые линзой ГАЗ 31029 и топливозаправочные колонки

ГАЗ 31029 и топливозаправочные колонки “Перемещение”

“Перемещение” Взаємодія тіл. Імпульс. Закон збереження імпульсу

Взаємодія тіл. Імпульс. Закон збереження імпульсу Преломление света

Преломление света Универсальные учебные действия на уроках физики

Универсальные учебные действия на уроках физики Бытовая швейная машина. Практическая работа

Бытовая швейная машина. Практическая работа Ядерные реакии

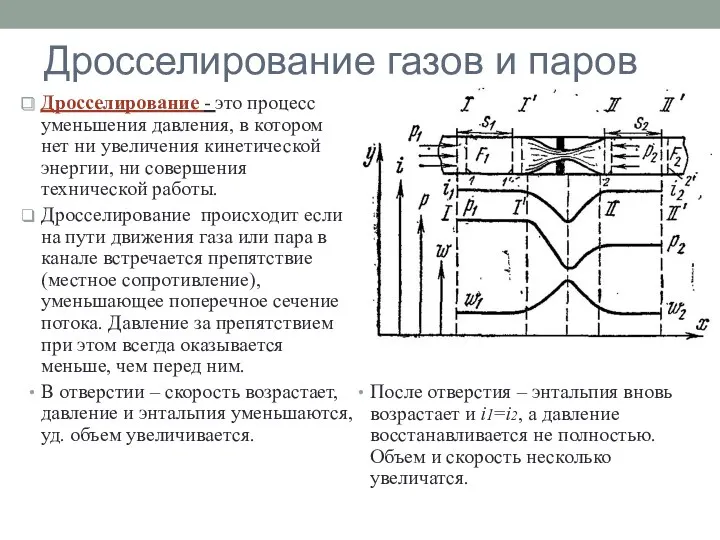

Ядерные реакии Дросселирование газов и паров

Дросселирование газов и паров Разработка урока физики в 10 классе по теме Тепловые двигатели

Разработка урока физики в 10 классе по теме Тепловые двигатели Строительная механика стержней. Метод сил. Метод перемещений

Строительная механика стержней. Метод сил. Метод перемещений Закон радиоактивного распада. Период полураспада

Закон радиоактивного распада. Период полураспада Магистральный двухсекционный тепловоз 2ТЭ116

Магистральный двухсекционный тепловоз 2ТЭ116 Электричество и магнетизм

Электричество и магнетизм