Типичные машинные диаграммы растяжения с примером графического определения механических характеристик презентация

Содержание

- 2. Относительное удлинение образца после разрыва δ [%] - это отношение абсолютного удлинения рабочей части образца (lк-l0)

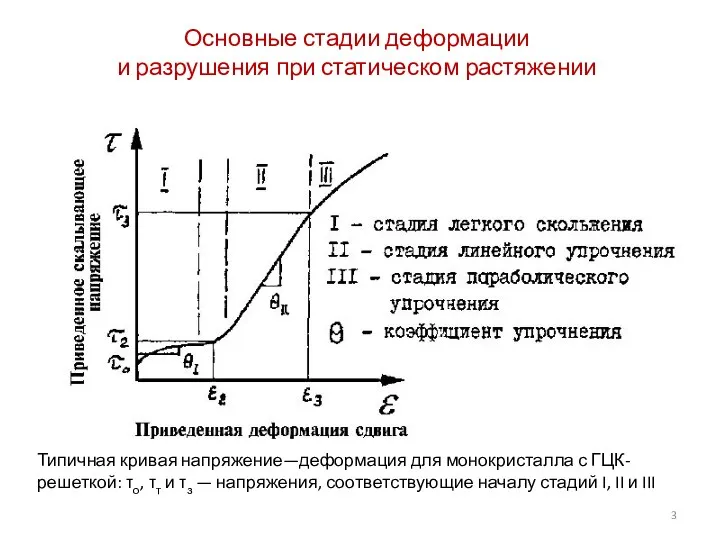

- 3. Основные стадии деформации и разрушения при статическом растяжении Типичная кривая напряжение—деформация для монокристалла с ГЦК-решеткой: τо,

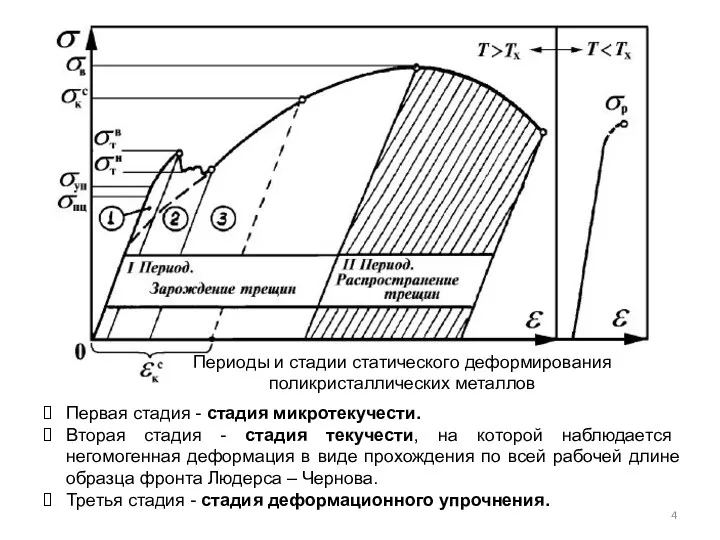

- 4. Периоды и стадии статического деформирования поликристаллических металлов Первая стадия - стадия микротекучести. Вторая стадия - стадия

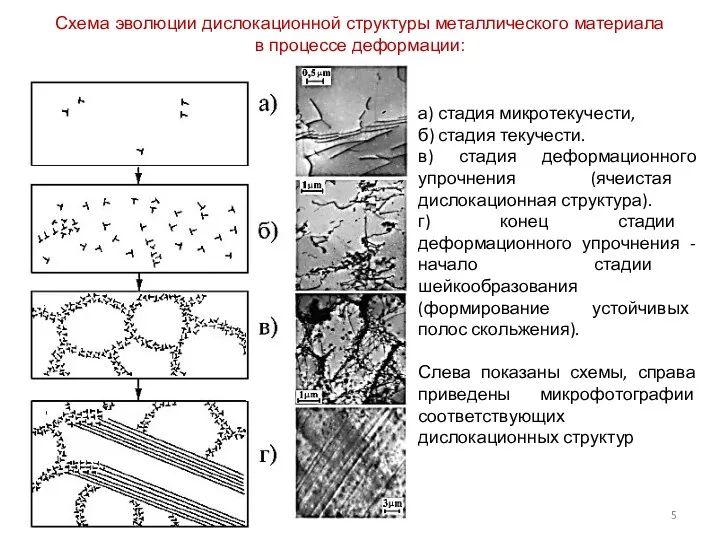

- 5. а) стадия микротекучести, б) стадия текучести. в) стадия деформационного упрочнения (ячеистая дислокационная структура). г) конец стадии

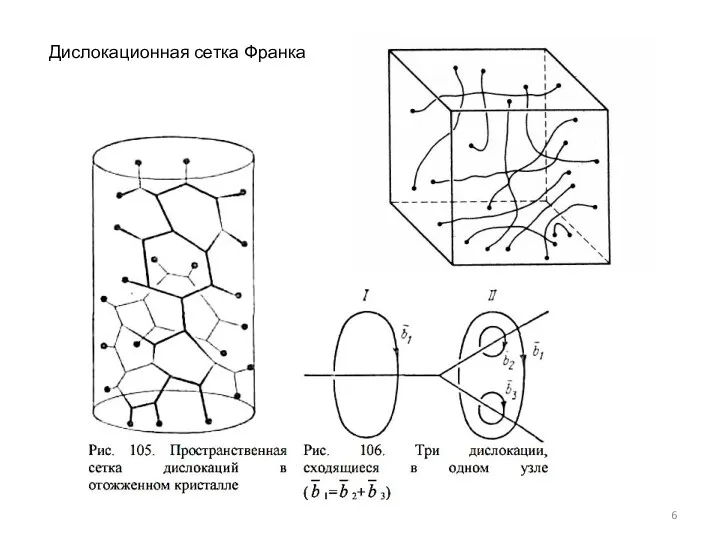

- 6. Дислокационная сетка Франка

- 7. Вид поверхностей разрушения металлических материалов по механизмам (увеличение ×1000) а) скол б) порообразование в) смешанный –

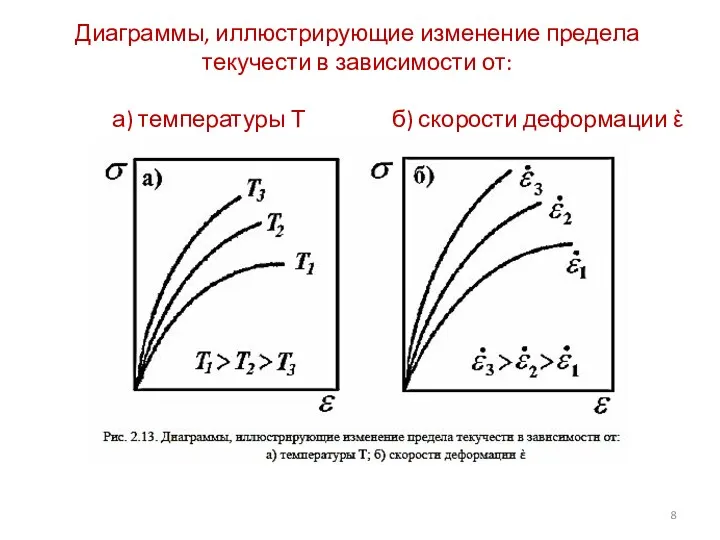

- 8. Диаграммы, иллюстрирующие изменение предела текучести в зависимости от: а) температуры Т б) скорости деформации ὲ

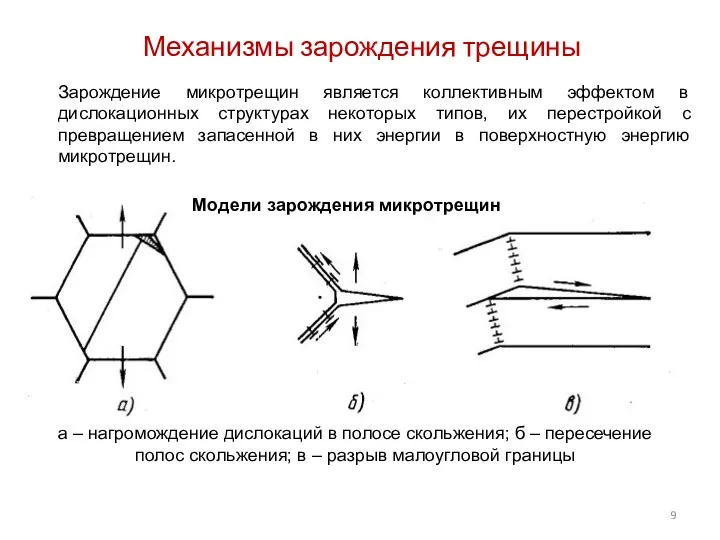

- 9. Механизмы зарождения трещины а – нагромождение дислокаций в полосе скольжения; б – пересечение полос скольжения; в

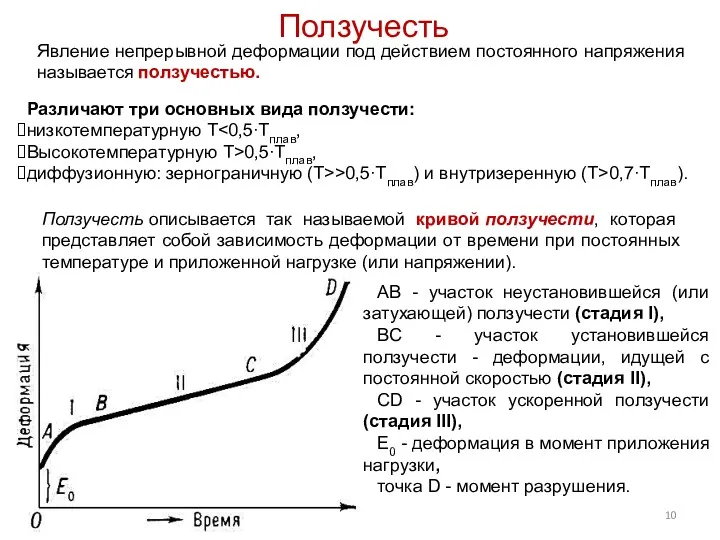

- 10. Ползучесть Явление непрерывной деформации под действием постоянного напряжения называется ползучестью. Различают три основных вида ползучести: низкотемпературную

- 11. Лекция 10 Усталостное разрушение

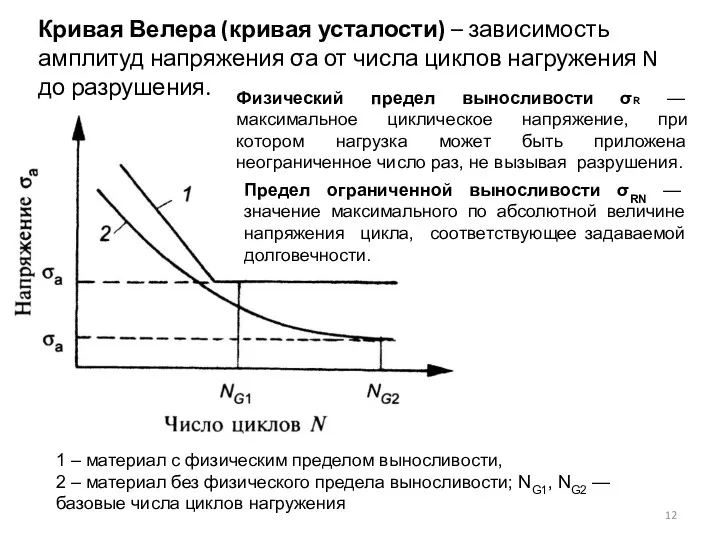

- 12. Кривая Велера (кривая усталости) – зависимость амплитуд напряжения σа от числа циклов нагружения N до разрушения.

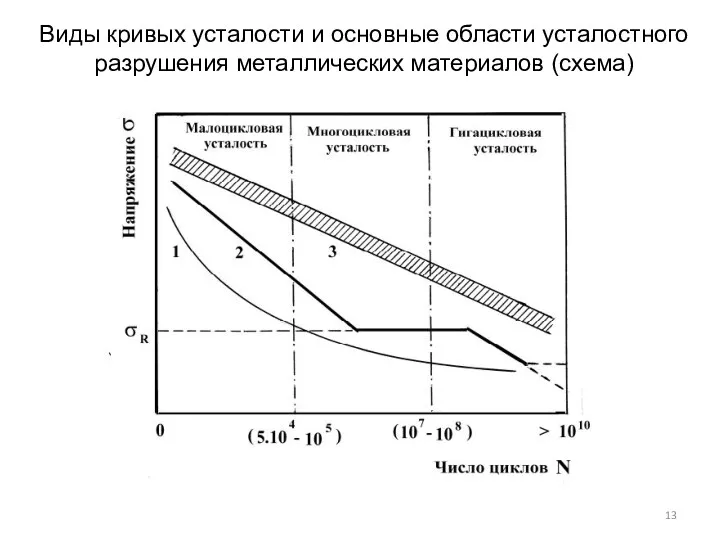

- 13. Виды кривых усталости и основные области усталостного разрушения металлических материалов (схема)

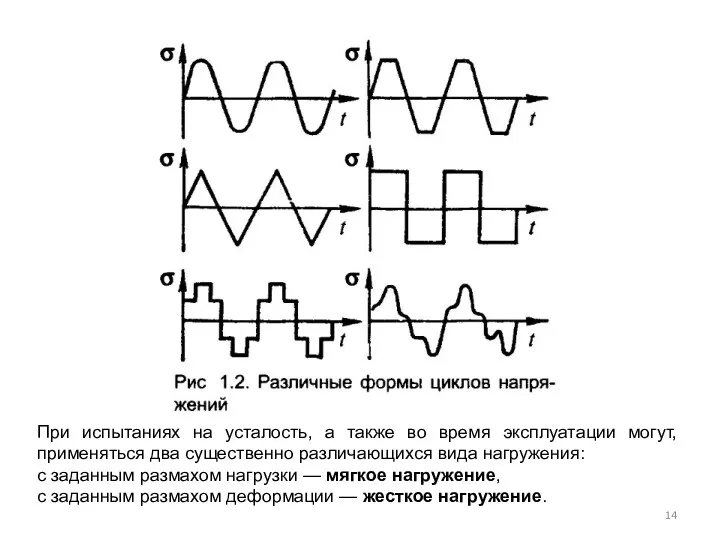

- 14. При испытаниях на усталость, а также во время эксплуатации могут, применяться два существенно различающихся вида нагружения:

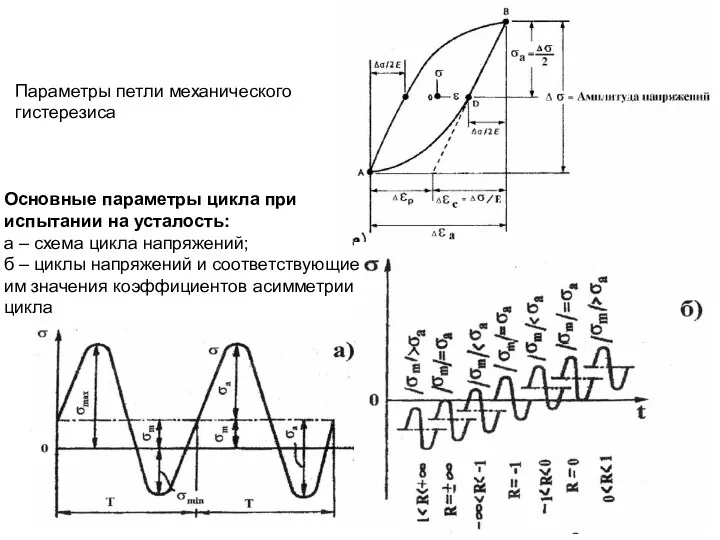

- 15. Параметры петли механического гистерезиса Основные параметры цикла при испытании на усталость: а – схема цикла напряжений;

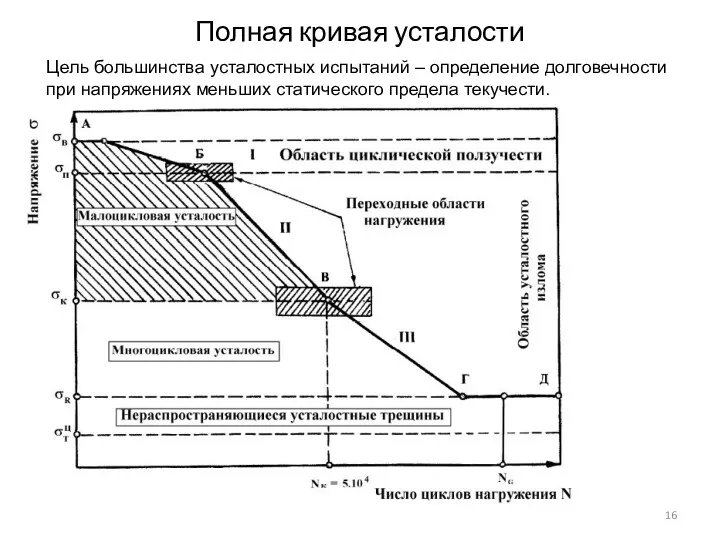

- 16. Полная кривая усталости Цель большинства усталостных испытаний – определение долговечности при напряжениях меньших статического предела текучести.

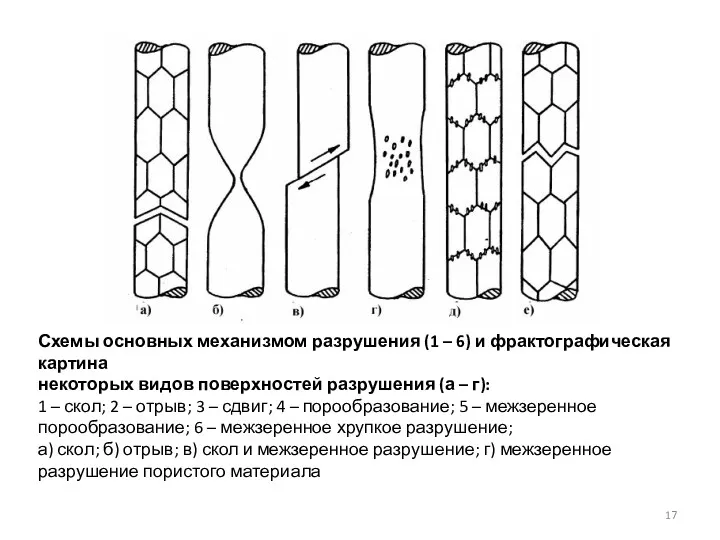

- 17. Схемы основных механизмом разрушения (1 – 6) и фрактографическая картина некоторых видов поверхностей разрушения (а –

- 18. Основные типы (моды) раскрытия трещины Зона пластической деформации у вершины усталостной трещины

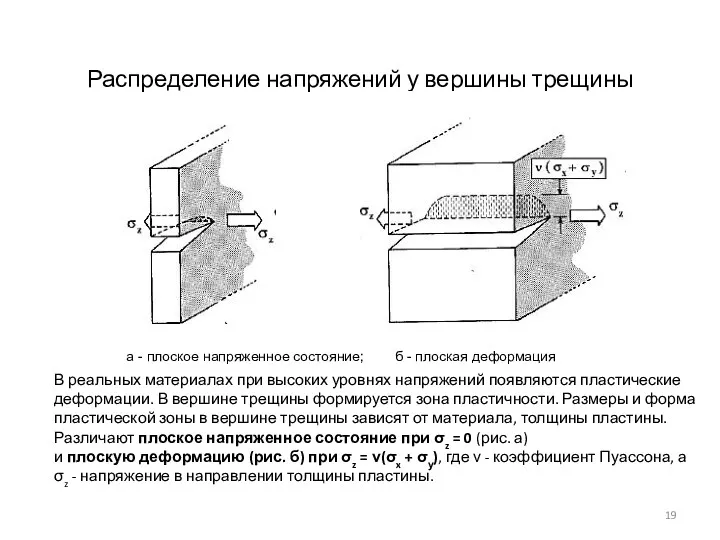

- 19. Распределение напряжений у вершины трещины а - плоское напряженное состояние; б - плоская деформация В реальных

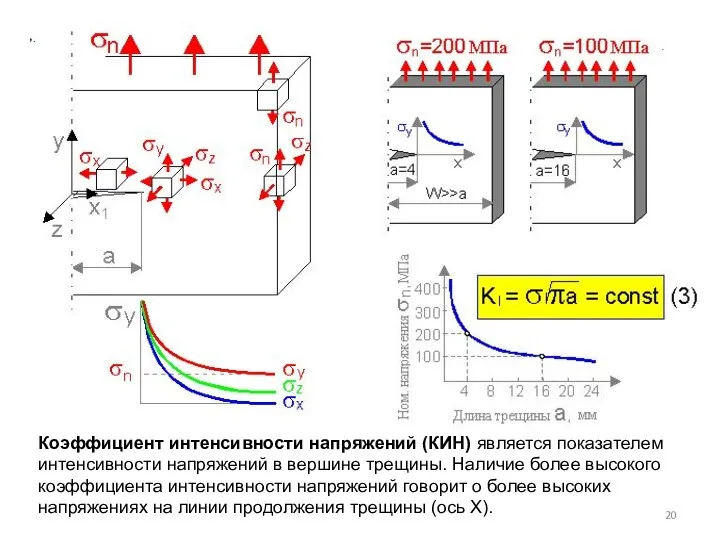

- 20. Коэффициент интенсивности напряжений (КИН) является показателем интенсивности напряжений в вершине трещины. Наличие более высокого коэффициента интенсивности

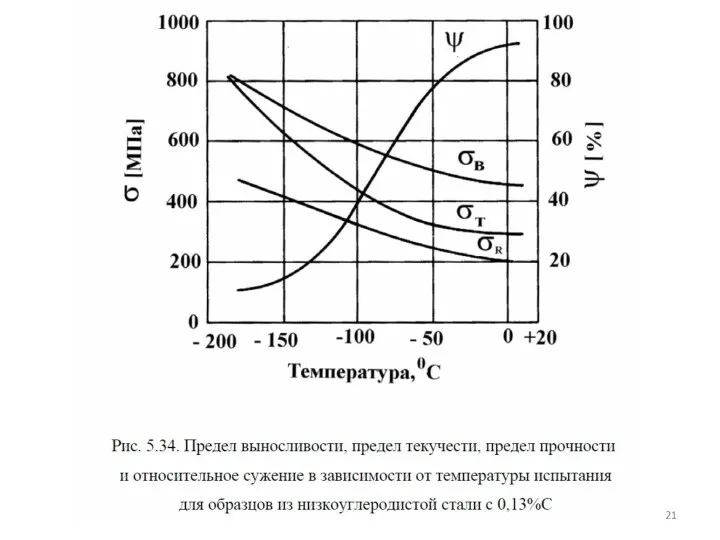

- 22. Лекция 11 Повреждение материалов в конструкциях

- 23. Деградация — явление, наблюдающееся в материалах с течением длительного времени и выражающееся в соответствующем снижении способности

- 24. Деградация (старение) материалов, включая и конструкционные стали, с течением времени проявляется в ухудшении механических свойств, определяющихся

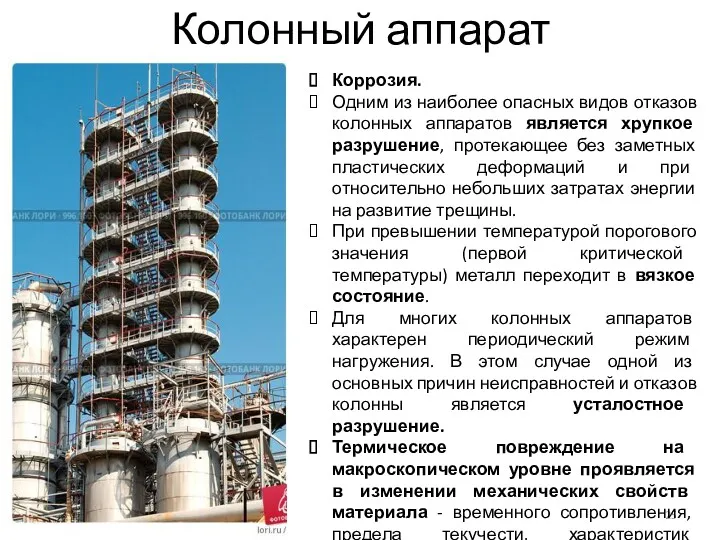

- 25. Колонный аппарат Коррозия. Одним из наиболее опасных видов отказов колонных аппаратов является хрупкое разрушение, протекающее без

- 26. Вид поверхности трубы со сплошной коррозией Язвенная коррозия Коррозия Точечная коррозия (питтинг ) Вид излома с

- 27. Реакторы Реакционные аппараты термодеструктивных процессов во время эксплуатации подвергаются значительным тепловым, деформационным и другим нагрузкам. Типичные

- 28. Печи

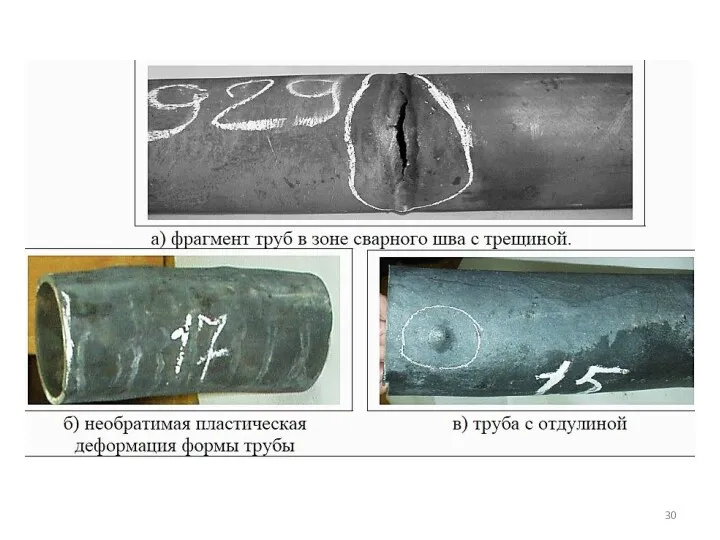

- 29. Повреждение печных змеевиков 1) износ труб на внутренней поверхности; 2) хрупкое разрушение груб; 3) местная деформация

- 32. Скачать презентацию

![Относительное удлинение образца после разрыва δ [%] - это отношение](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/263969/slide-1.jpg)

Поляризация света

Поляризация света Тепломассообмен. Условия однозначности. Теплопроводность плоской стенки при стационарном тепловом режиме. (Лекция 3)

Тепломассообмен. Условия однозначности. Теплопроводность плоской стенки при стационарном тепловом режиме. (Лекция 3) Механическая работа

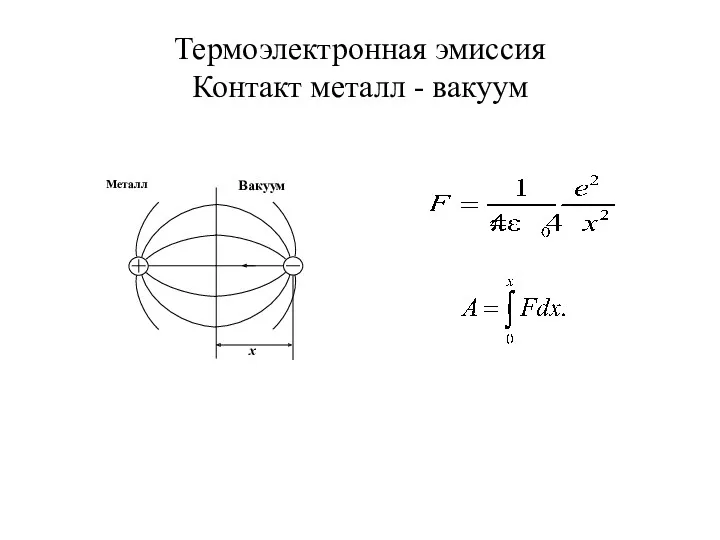

Механическая работа Термоэлектронная эмиссия. Контакт металл - вакуум

Термоэлектронная эмиссия. Контакт металл - вакуум Ширина запрещенной зоны в полупроводниках и методы её расчета

Ширина запрещенной зоны в полупроводниках и методы её расчета Типы подвесок автомобилей

Типы подвесок автомобилей Техника безопасности при работе с электрическим током. Проблемы энергосбережения

Техника безопасности при работе с электрическим током. Проблемы энергосбережения Одноступеневий конічний прямозубий редуктор

Одноступеневий конічний прямозубий редуктор Электрический ток. Характеристики электрической цепи. Закон Ома для полной цепи

Электрический ток. Характеристики электрической цепи. Закон Ома для полной цепи Презентация по теме Кинематика механического движения

Презентация по теме Кинематика механического движения Активные диэлектрики. Термоэлектрические явления. Лекция 9

Активные диэлектрики. Термоэлектрические явления. Лекция 9 Механические колебания и их характеристики

Механические колебания и их характеристики к открытому уроку по теме: Простые механизмы

к открытому уроку по теме: Простые механизмы Введение в лабораторию

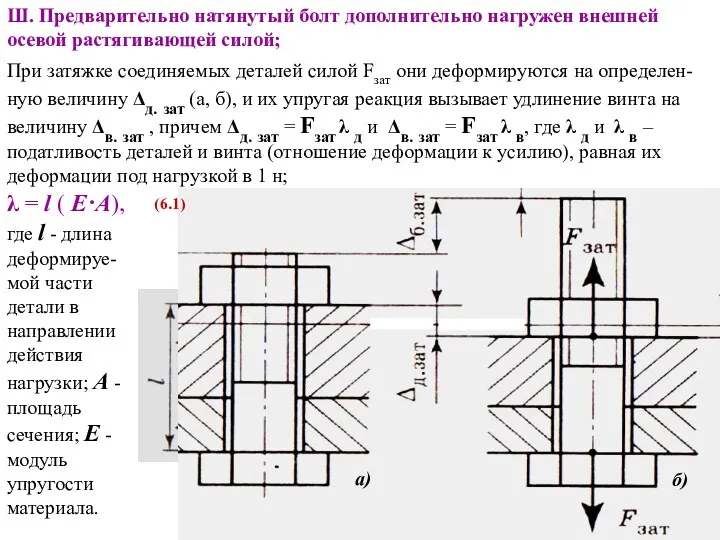

Введение в лабораторию Расчет стержня детали на прочность при действии нагрузки от затяжки соединения, приложенной параллельно оси эксцентрично

Расчет стержня детали на прочность при действии нагрузки от затяжки соединения, приложенной параллельно оси эксцентрично Физика и научный метод познания

Физика и научный метод познания Лампа накаливания

Лампа накаливания Подготовка к ГИА по физике 2013

Подготовка к ГИА по физике 2013 Newton’s Third Law of Motion

Newton’s Third Law of Motion Тепловое излучение

Тепловое излучение Последовательное и параллельное соединения проводников. Урок 37

Последовательное и параллельное соединения проводников. Урок 37 Электрическое и электромеханическое оборудование

Электрическое и электромеханическое оборудование Skladanie síl

Skladanie síl Сообщающиеся сосуды

Сообщающиеся сосуды Техническое обслуживание, диагностика и устройство кривошипно-шатунного механизма ВАЗ 2110

Техническое обслуживание, диагностика и устройство кривошипно-шатунного механизма ВАЗ 2110 Реактивное движение

Реактивное движение Магнит өрісі

Магнит өрісі презентация Масса

презентация Масса