Содержание

- 2. TPM – всеобщее обслуживание оборудования Разделы занятия: 1) Виды обслуживания. 2) Базовые условия для развития TPM.

- 3. TPM – всеобщее обслуживание оборудования 1. Превентивное обслуживание 2. Ремонт поломок 3. Корректирующее обслуживание 4. Предотвращение

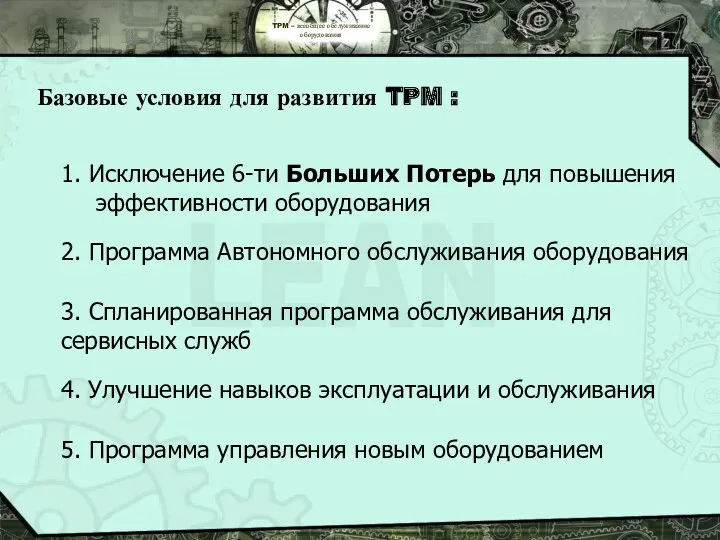

- 4. TPM – всеобщее обслуживание оборудования Базовые условия для развития TPM : 1. Исключение 6-ти Больших Потерь

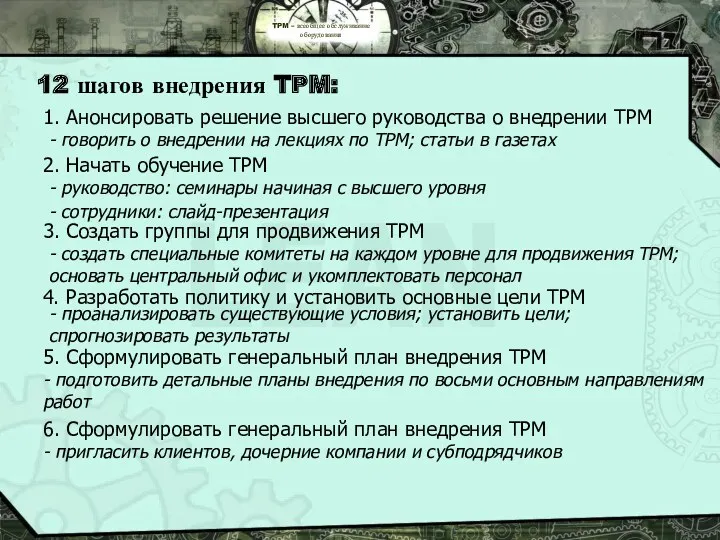

- 5. TPM – всеобщее обслуживание оборудования 12 шагов внедрения TPM: 1. Анонсировать решение высшего руководства о внедрении

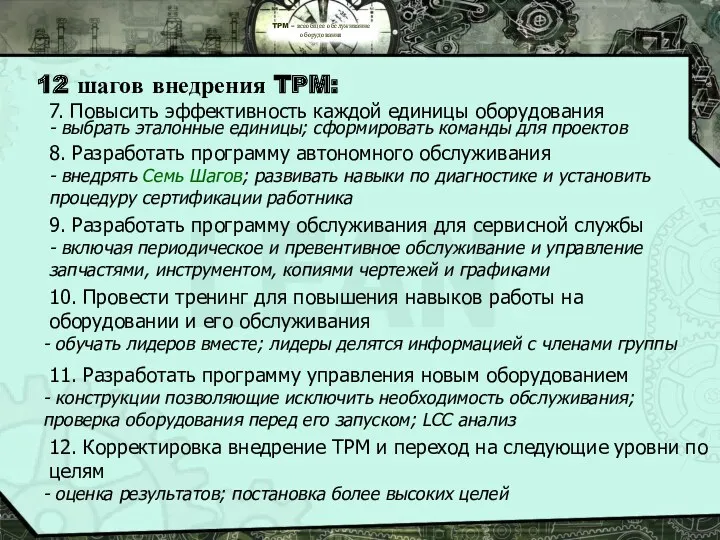

- 6. TPM – всеобщее обслуживание оборудования 12 шагов внедрения TPM: 7. Повысить эффективность каждой единицы оборудования -

- 7. Пример внедрения TPM: TPM – всеобщее обслуживание оборудования

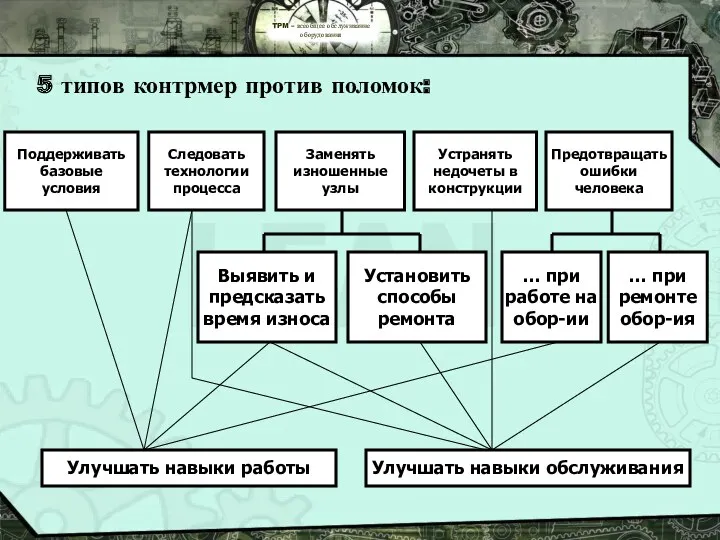

- 8. TPM – всеобщее обслуживание оборудования 5 типов контрмер против поломок: Поддерживать базовые условия Следовать технологии процесса

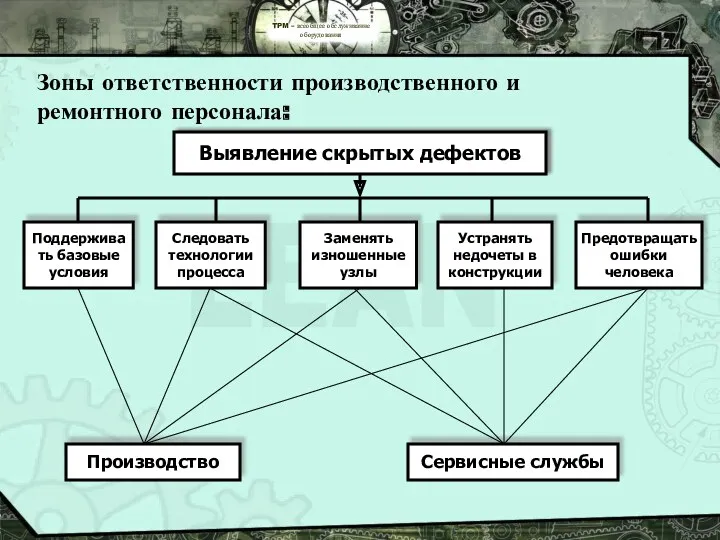

- 9. TPM – всеобщее обслуживание оборудования Зоны ответственности производственного и ремонтного персонала: Поддерживать базовые условия Следовать технологии

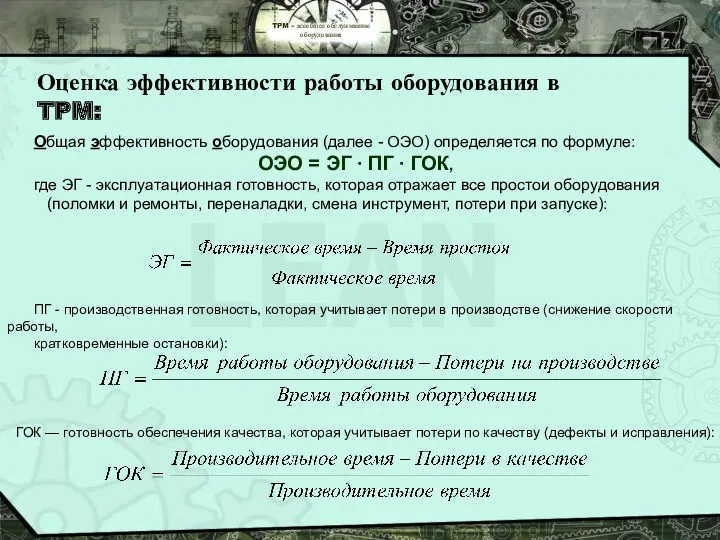

- 10. TPM – всеобщее обслуживание оборудования Оценка эффективности работы оборудования в TPM: Общая эффективность оборудования (далее -

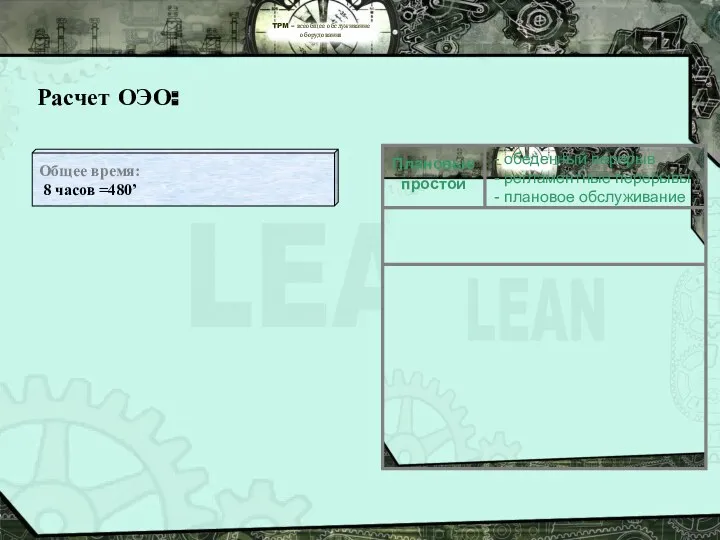

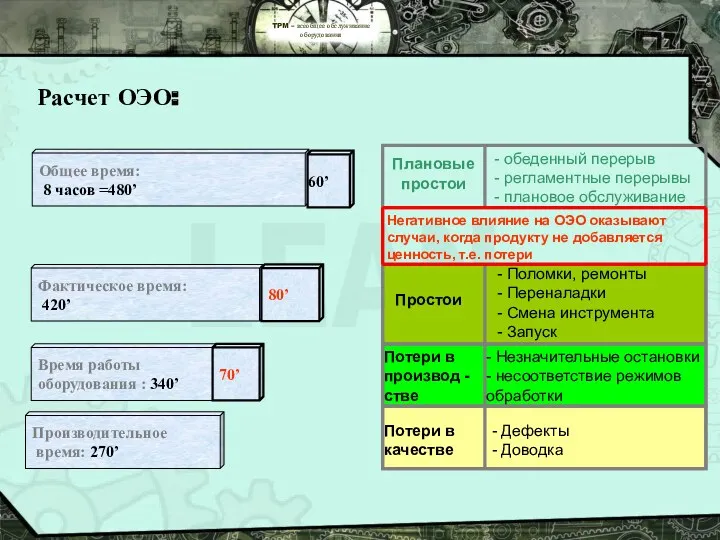

- 11. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Общее время: 8 часов =480’ Плановые простои - обеденный

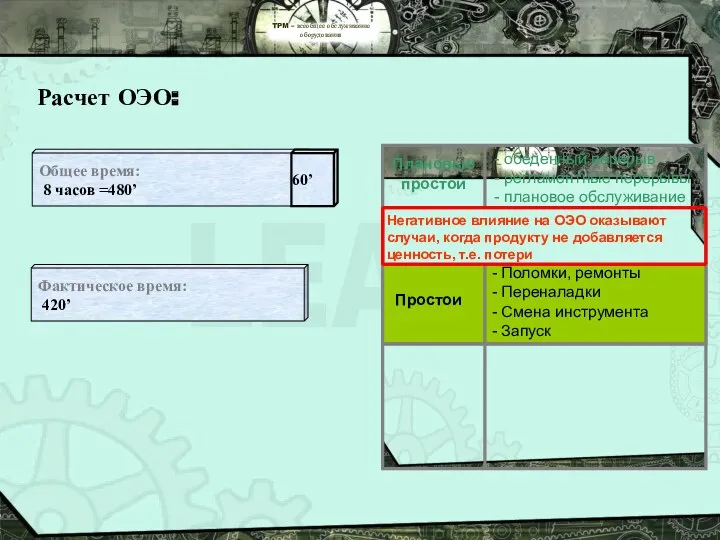

- 12. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Плановые простои - обеденный перерыв - регламентные перерывы -

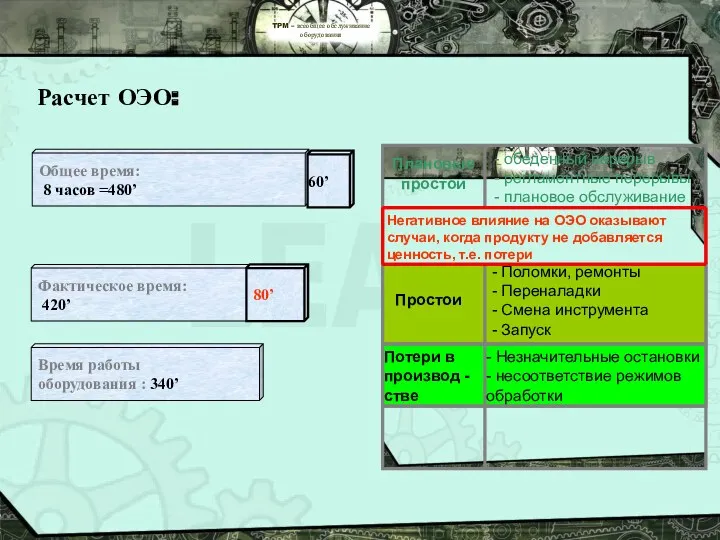

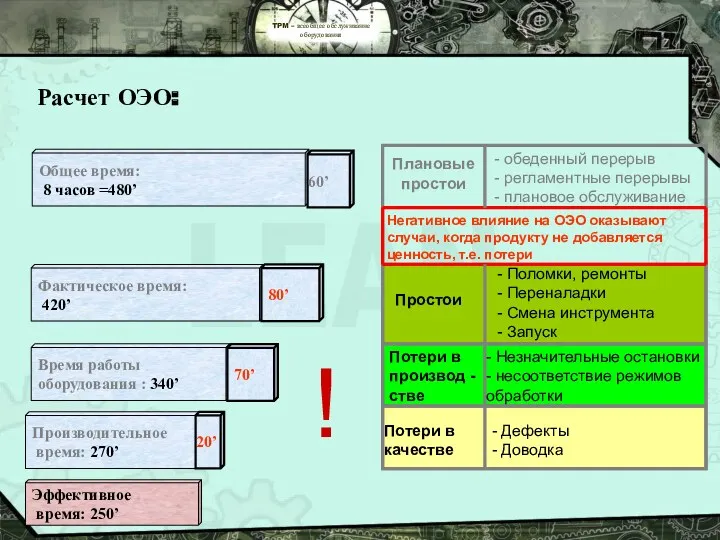

- 13. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Плановые простои - обеденный перерыв - регламентные перерывы -

- 14. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Плановые простои - обеденный перерыв - регламентные перерывы -

- 15. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Плановые простои - обеденный перерыв - регламентные перерывы -

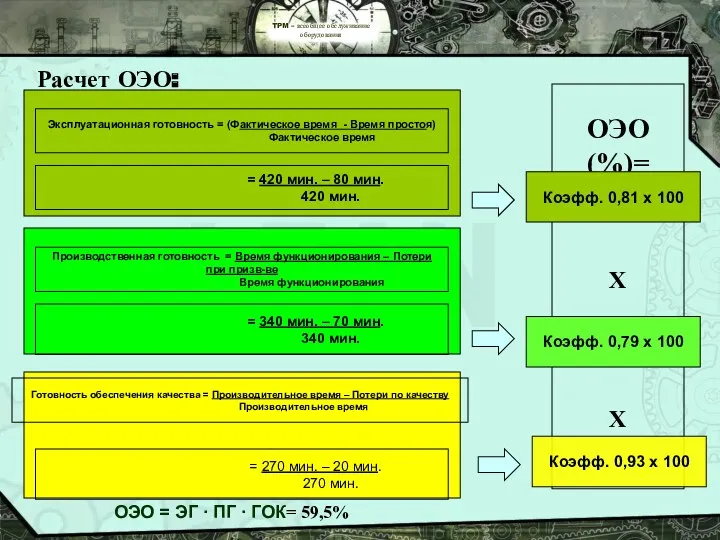

- 16. Производственная готовность = Время функционирования – Потери при призв-ве Время функционирования = 420 мин. – 80

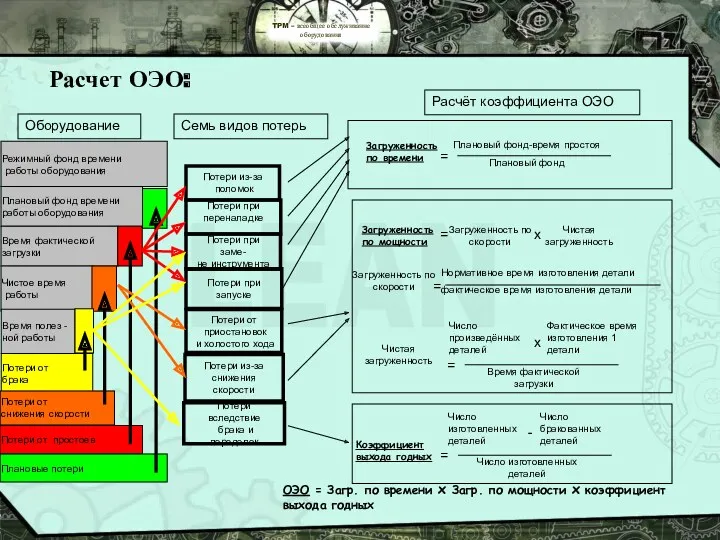

- 17. TPM – всеобщее обслуживание оборудования Расчет ОЭО: Оборудование Семь видов потерь Расчёт коэффициента ОЭО Режимный фонд

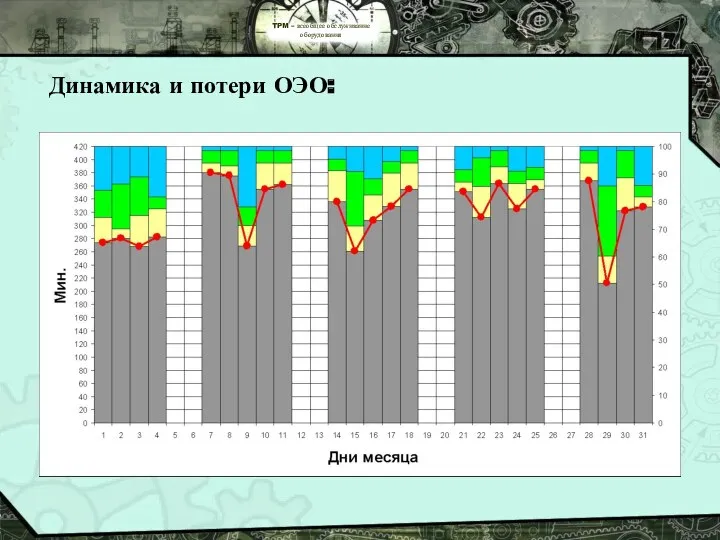

- 18. TPM – всеобщее обслуживание оборудования Динамика и потери ОЭО:

- 19. TPM – всеобщее обслуживание оборудования 8 направлений TPM: Качество обслуживания Безопасность и окружающая среда TPM в

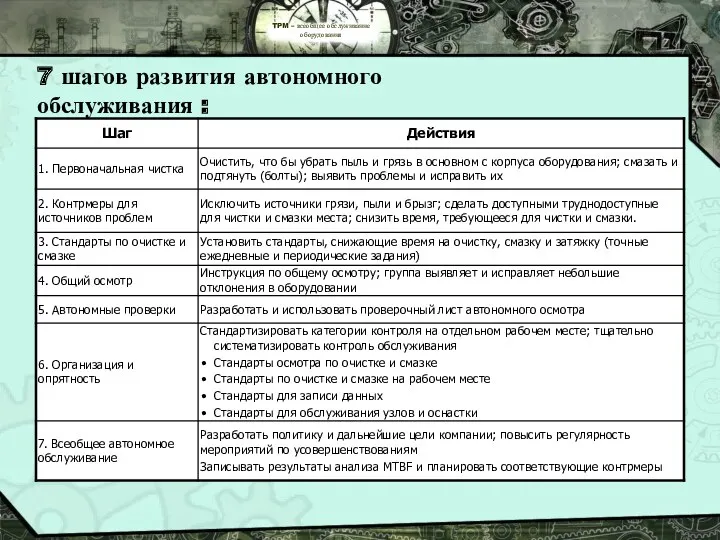

- 20. TPM – всеобщее обслуживание оборудования 7 шагов развития автономного обслуживания :

- 22. Скачать презентацию

Грузоподъёмные машины

Грузоподъёмные машины Применение фотоэффекта. Давление света. Химическое действие света. Фотография

Применение фотоэффекта. Давление света. Химическое действие света. Фотография Строение атома, энергия связи атомных ядер, радиоактивность. Применение радиоактивных изотопов

Строение атома, энергия связи атомных ядер, радиоактивность. Применение радиоактивных изотопов Динамика. Инерциальные системы отсчета. Законы Ньютона. Масса и импульс материальной точки. Сила

Динамика. Инерциальные системы отсчета. Законы Ньютона. Масса и импульс материальной точки. Сила Презентация. Давление. 7 класс

Презентация. Давление. 7 класс Разработка урока по теме Деление ядер урана. Цепная реакция

Разработка урока по теме Деление ядер урана. Цепная реакция Водород - топливо будущего

Водород - топливо будущего Эмиссионный микроспектральный анализ с лазерным отбором пробы

Эмиссионный микроспектральный анализ с лазерным отбором пробы Явление тяготения. Сила тяжести

Явление тяготения. Сила тяжести Обобщающий урок в 8 классе Оптические явления

Обобщающий урок в 8 классе Оптические явления Звуковые волны

Звуковые волны Мектептегі механиканы оқыту үдерісіндегі тапсырмалардың рөлі

Мектептегі механиканы оқыту үдерісіндегі тапсырмалардың рөлі Тест для подготовки к ГИА по физике

Тест для подготовки к ГИА по физике Источники света

Источники света Линзы. Урок 62. Изображения, даваемые линзой

Линзы. Урок 62. Изображения, даваемые линзой ГАЗ 31029 и топливозаправочные колонки

ГАЗ 31029 и топливозаправочные колонки “Перемещение”

“Перемещение” Взаємодія тіл. Імпульс. Закон збереження імпульсу

Взаємодія тіл. Імпульс. Закон збереження імпульсу Преломление света

Преломление света Универсальные учебные действия на уроках физики

Универсальные учебные действия на уроках физики Бытовая швейная машина. Практическая работа

Бытовая швейная машина. Практическая работа Ядерные реакии

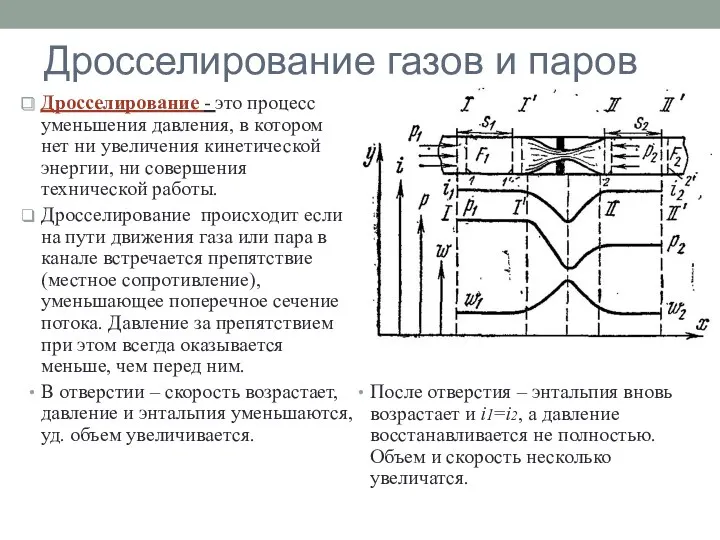

Ядерные реакии Дросселирование газов и паров

Дросселирование газов и паров Разработка урока физики в 10 классе по теме Тепловые двигатели

Разработка урока физики в 10 классе по теме Тепловые двигатели Строительная механика стержней. Метод сил. Метод перемещений

Строительная механика стержней. Метод сил. Метод перемещений Закон радиоактивного распада. Период полураспада

Закон радиоактивного распада. Период полураспада Магистральный двухсекционный тепловоз 2ТЭ116

Магистральный двухсекционный тепловоз 2ТЭ116 Электричество и магнетизм

Электричество и магнетизм