Содержание

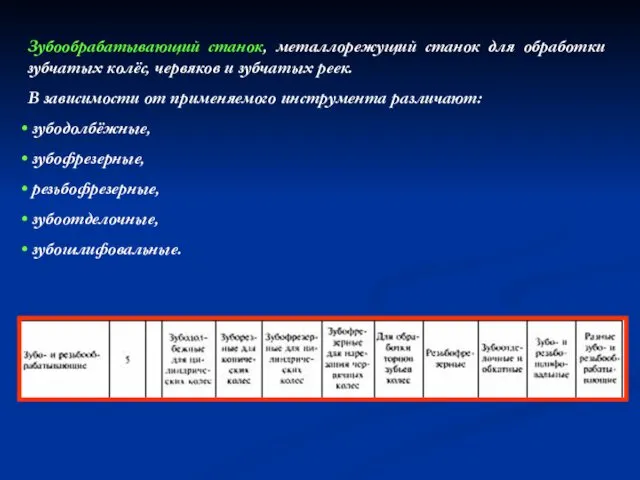

- 2. Зубообрабатывающий станок, металлорежущий станок для обработки зубчатых колёс, червяков и зубчатых реек. В зависимости от применяемого

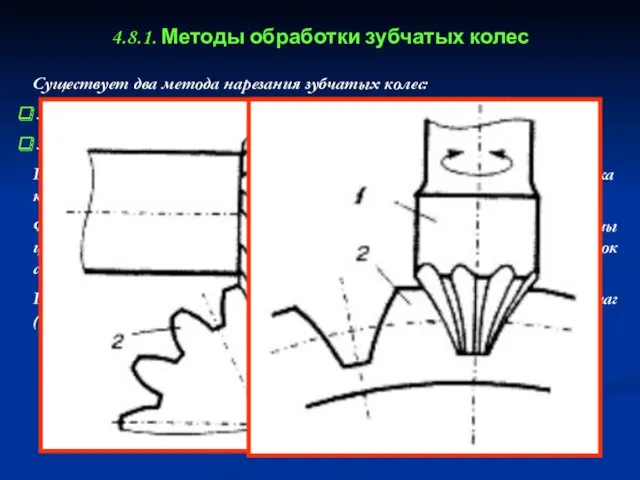

- 3. 4.8.1. Методы обработки зубчатых колес Существует два метода нарезания зубчатых колес: метод копирования; метод обкатки; При

- 4. Достоинство метода копирования - простота оборудования. Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием

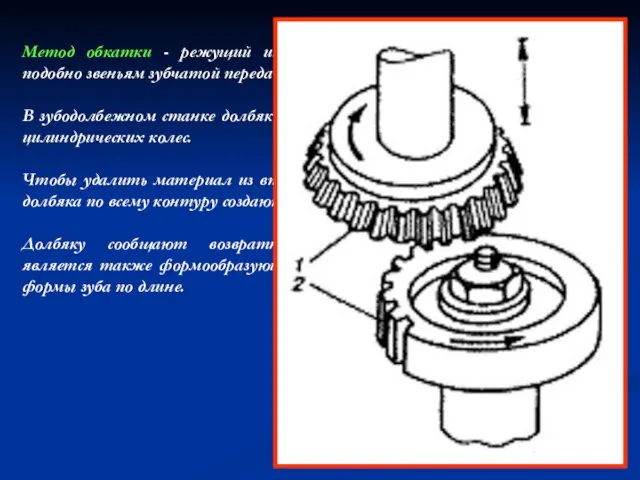

- 5. Метод обкатки - режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи. В зубодолбежном станке долбяк

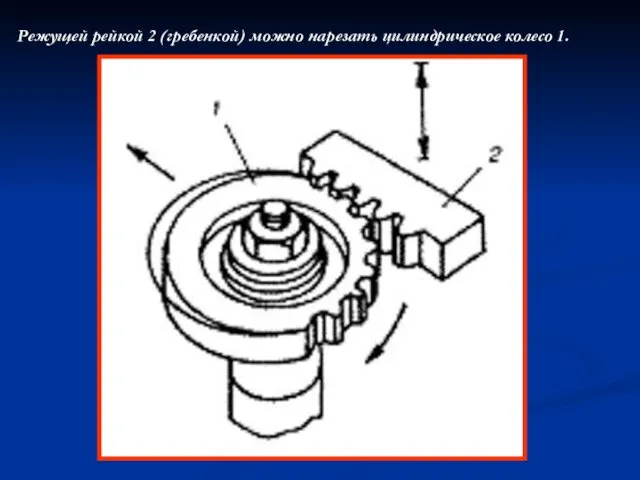

- 6. Режущей рейкой 2 (гребенкой) можно нарезать цилиндрическое колесо 1.

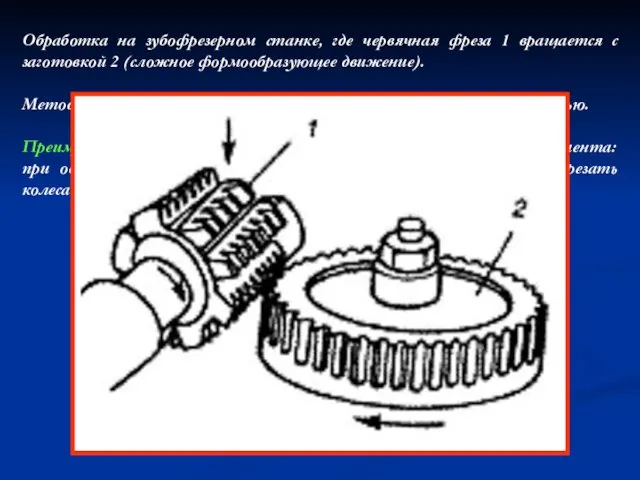

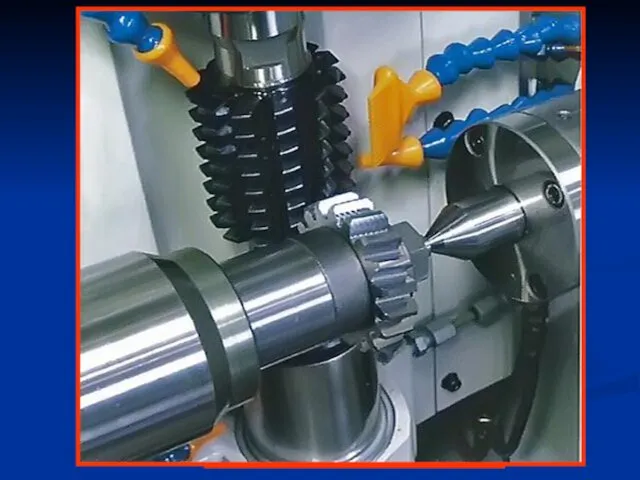

- 7. Обработка на зубофрезерном станке, где червячная фреза 1 вращается с заготовкой 2 (сложное формообразующее движение). Метод

- 8. Притирка - доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого

- 9. 4.8.2. Зубодолбёжные станки На зубодолбёжных станках нарезают цилиндрические зубчатые колёса наружного и внутреннего зацепления с прямыми

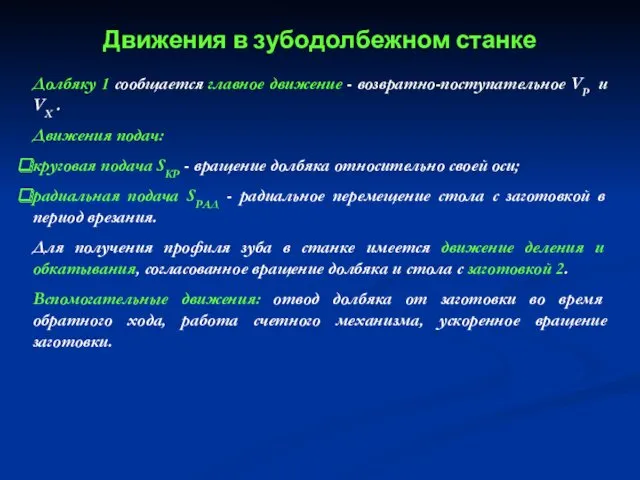

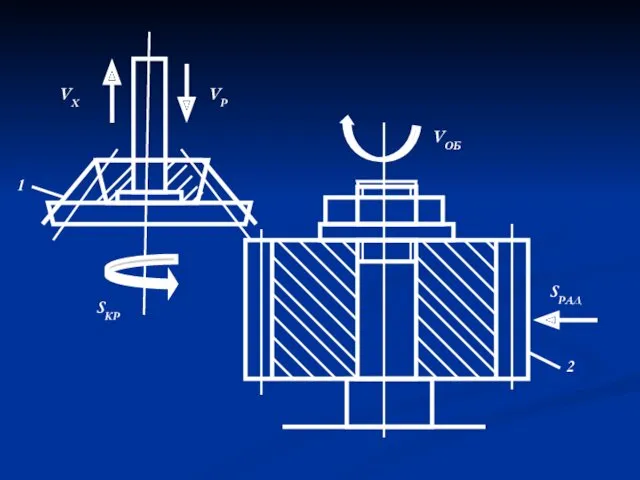

- 11. Долбяку 1 сообщается главное движение - возвратно-поступательное VР и VХ . Движения подач: круговая подача SКР

- 12. VР VХ SКР SРАД VОБ 1 2

- 14. 4.8.3. Зубофрезерные станки На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и шевронные колёса, червячные колёса. Зубофрезерные

- 16. При нарезании зубчатых колёс заготовка жестко связана с делительным червячным колесом, получающим вращение от делительного червяка,

- 18. Рабочие движения зубофрезерного станка сообщаются инструменту и заготовке. Главное движение резания осуществляет червячная фреза, закрепляемая на

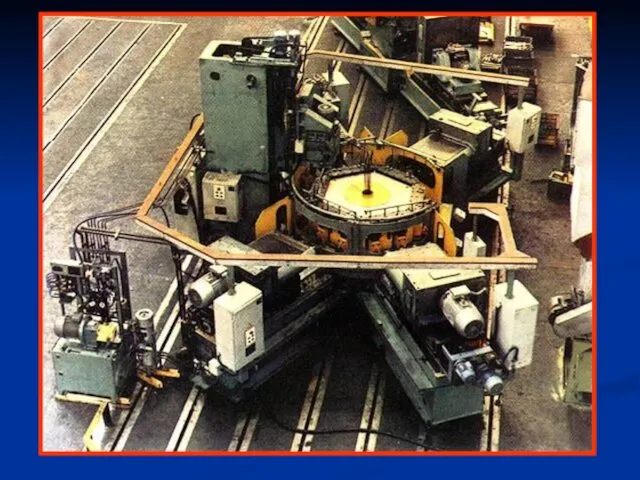

- 19. Зубофрезерный станок для обработки зубчатых венцов с максимальным наружным диаметром обработки колеса до 8 м и

- 20. Зубодолбежный и зубофрезерный станки на одной базе

- 21. 4.8.5. Зубошлифовальные станки

- 22. На зубошлифовальных станках производят обработку зубчатых колёс обкаткой и профильным копированием при помощи фасонного шлифовального круга.

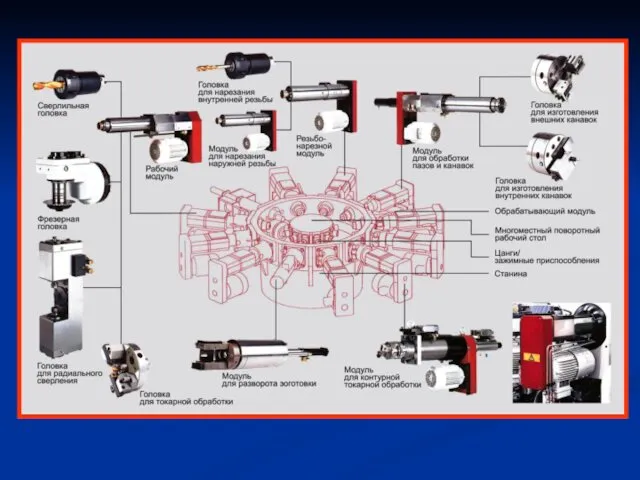

- 23. 4.9. Агрегатные станки На схеме показана компоновка агрегатного станка, позволяющего производить до 50 переналадок в месяц.

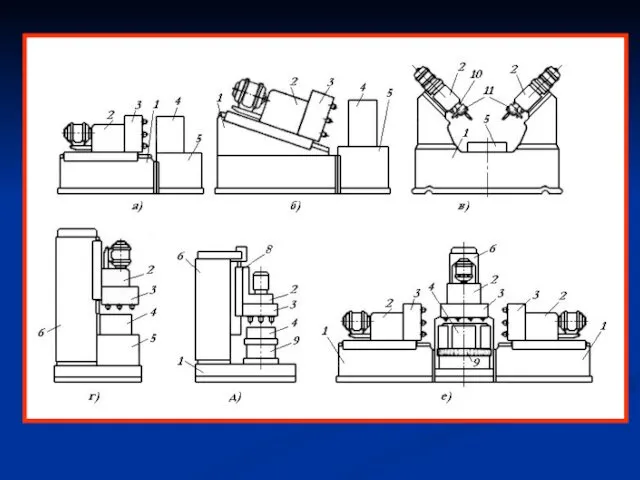

- 25. 4.9.1. Схемы компоновки агрегатных станков Основными нормализованными элементами станков: Станина 1; Стойка 6; Тумба 5 под

- 26. На рисунке д показан агрегат, в кoтoрoм силoвaя гoлoвкa сoстoит из силoвoгo вертикального стoлa 8 и

- 27. Основные преимущества: Агрегатная конструкция обрабатывающих модулей; Неограниченное количество вариантов конфигурации; Индивидуальное конструирование и настройка под конкретные

- 31. Скачать презентацию

Свойства радиоволн различных частот

Свойства радиоволн различных частот Технология ТО и ремонта. Ходовая часть

Технология ТО и ремонта. Ходовая часть Aspectele de bază a exploatării tehnicii militare. Exploatarea motoarelor cu ardere internă. (Tema 5.1)

Aspectele de bază a exploatării tehnicii militare. Exploatarea motoarelor cu ardere internă. (Tema 5.1) Основные понятия твердотельной электроники

Основные понятия твердотельной электроники Радиоактивность. Свойства ядерных излучений

Радиоактивность. Свойства ядерных излучений методический семинар на тему Организация деятельностного подхода на уроках физики

методический семинар на тему Организация деятельностного подхода на уроках физики Геометрическая оптика. Законы распространения света

Геометрическая оптика. Законы распространения света Фонтан Герона

Фонтан Герона Реализация требований ФГОС ООО в деятельности учителя физики

Реализация требований ФГОС ООО в деятельности учителя физики Физические свойства природного газа. Фазовое состояние

Физические свойства природного газа. Фазовое состояние Разработка внеклассного мероприятия Физический КВН (8 класс)

Разработка внеклассного мероприятия Физический КВН (8 класс) Движение и взаимодействие тел

Движение и взаимодействие тел Методический материал к уроку Лазеры

Методический материал к уроку Лазеры Давление

Давление Поляризація діелектриків. Провідники в електростатичному полі. (Лекція 9)

Поляризація діелектриків. Провідники в електростатичному полі. (Лекція 9) Устройство сверлильного станка (технология, 5 класс)

Устройство сверлильного станка (технология, 5 класс) Движение космических аппаратов

Движение космических аппаратов Применение ядерной энергии

Применение ядерной энергии Конденсаторы. Тест. 10 класс

Конденсаторы. Тест. 10 класс Организация учебных занятий по физике с элементами системно-деятельностного подхода

Организация учебных занятий по физике с элементами системно-деятельностного подхода Плавание судов. Презентация к уроку физики в 7 классе

Плавание судов. Презентация к уроку физики в 7 классе Устройство рулевого управления

Устройство рулевого управления Электрические явления в природе и технике

Электрические явления в природе и технике Тема урока: Интерференция света в тонких пленках. Лаборатория природы.

Тема урока: Интерференция света в тонких пленках. Лаборатория природы. Ядерный реактор. Ядерная энергетика.

Ядерный реактор. Ядерная энергетика. Тормозная система КамАЗ

Тормозная система КамАЗ Механическое движение. Задача на расчет средней скорости

Механическое движение. Задача на расчет средней скорости Физика элементарных частиц

Физика элементарных частиц