Содержание

- 2. Моделируемый объект в процессе эксплуатации подвергается механическому воздействию со стороны других элементов механизма и со стороны

- 3. Основные этапы конечно-элементного анализа Процедура конечно-элементного анализа состоит из трех основных стадий: Препроцессорная стадия; Процессорная стадия;

- 4. Основные этапы конечно-элементного анализа Системы конечно-элементного анализа (CAE-системы Cosmos-M, ANSYS и др.) имеют в составе программного

- 5. Основные этапы конечно-элементного анализа Упрощение 2D можно использовать при статическом, нелинейном, терми-ческом анализе, исследовании напря-женно-деформированного состояния

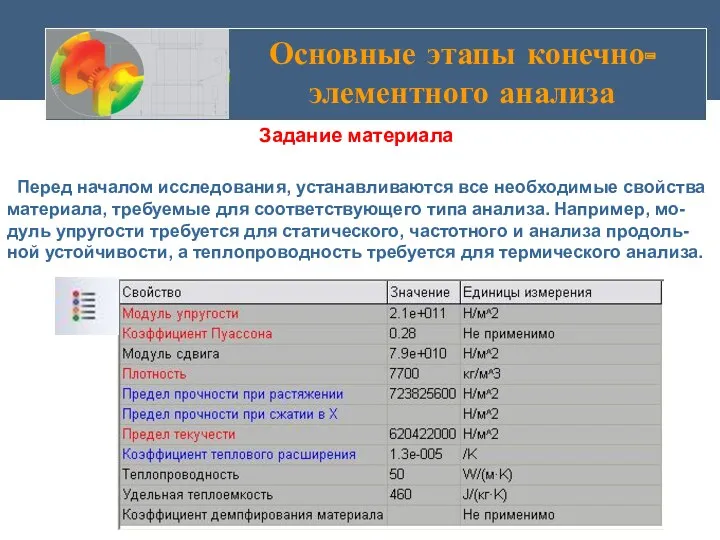

- 6. Основные этапы конечно-элементного анализа Перед началом исследования, устанавливаются все необходимые свойства материала, требуемые для соответствующего типа

- 7. Основные этапы конечно-элементного анализа Модуль упругости (Модуль Юнга) – равен отношению напряжения и соответствуюшей деформации вдоль

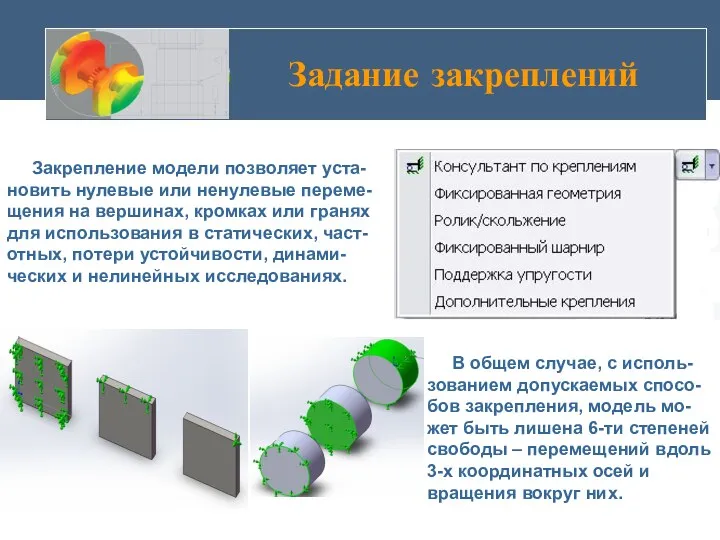

- 8. Задание закреплений Закрепление модели позволяет уста-новить нулевые или ненулевые переме-щения на вершинах, кромках или гранях для

- 9. Задание закреплений Фиксированная геометрия. Зафиксирован Для моделей твердых тел этот тип закрепления лишает модель 3-х степеней

- 10. Задание закреплений Закрепление Ролик/Скольжение Закрепление Ролика/Скольжение, позволяет задать перемещение плоской грани вдоль ее плоскости расположения, но

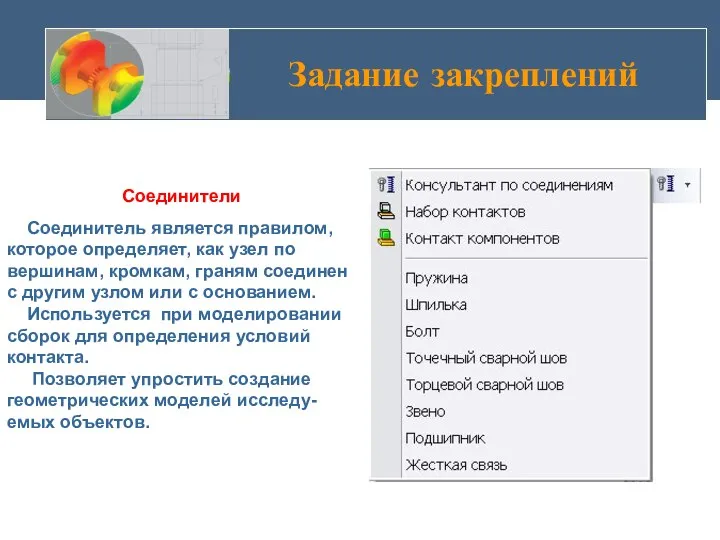

- 11. Задание закреплений Соединители Соединитель является правилом, которое определяет, как узел по вершинам, кромкам, граням соединен с

- 12. Задание закреплений Соединители Жесткий. Определяет жесткую связь между гранями двух различных тел. Пружина. Определяет пружину, которая

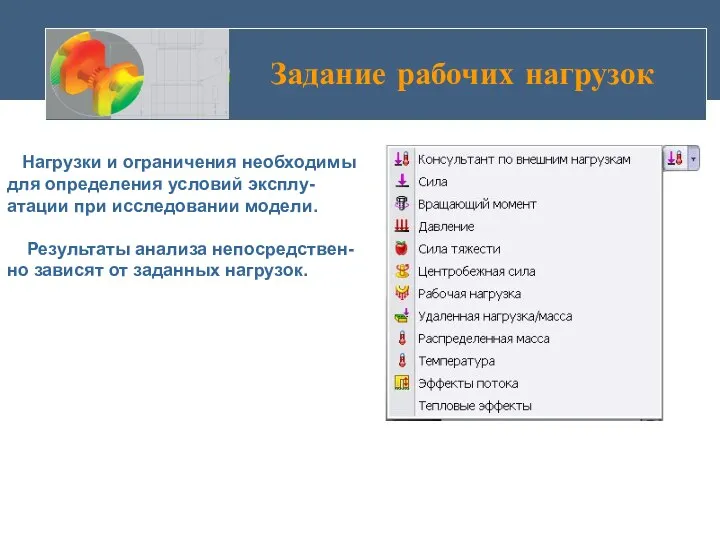

- 13. Задание рабочих нагрузок Нагрузки и ограничения необходимы для определения условий эксплу-атации при исследовании модели. Результаты анализа

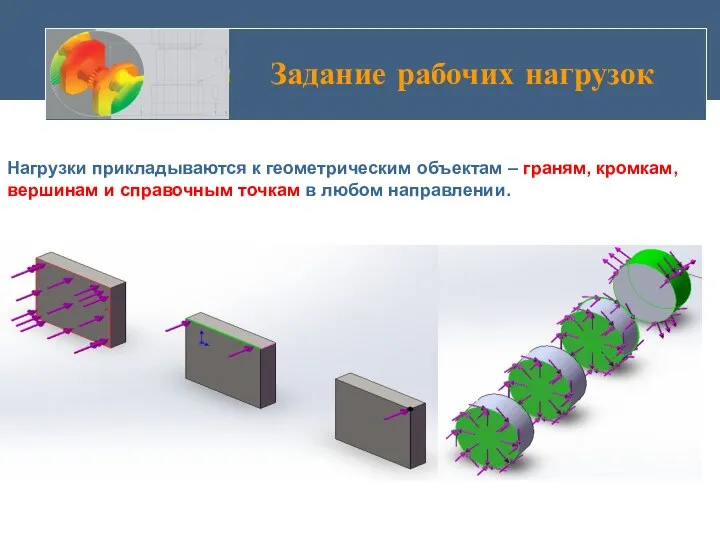

- 14. Задание рабочих нагрузок Нагрузки прикладываются к геометрическим объектам – граням, кромкам, вершинам и справочным точкам в

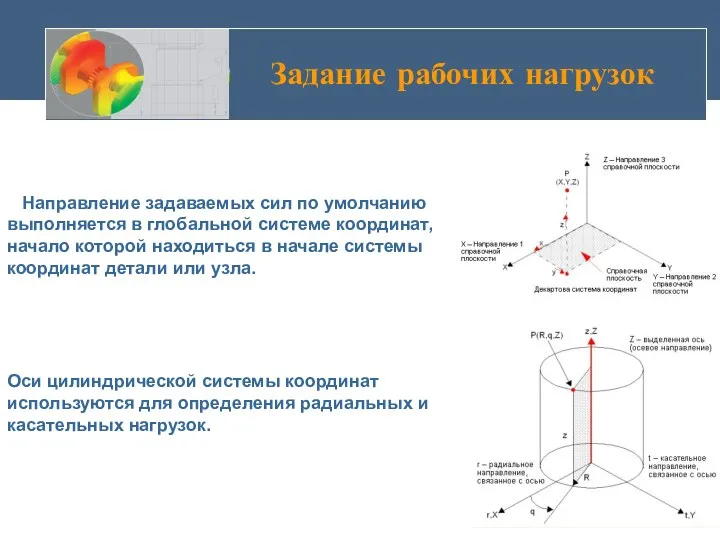

- 15. Задание рабочих нагрузок Направление задаваемых сил по умолчанию выполняется в глобальной системе координат, начало которой находиться

- 16. Задание рабочих нагрузок Центробежная сила используется для учета влияния угловой скорости и ускорения детали или узла

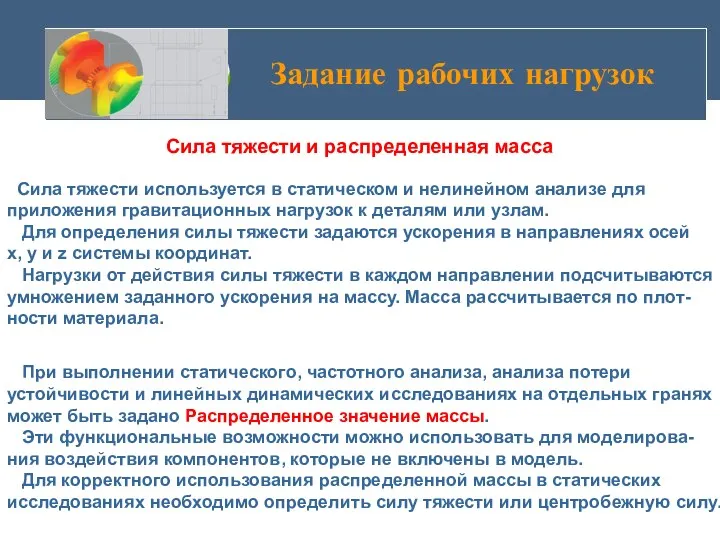

- 17. Задание рабочих нагрузок Сила тяжести используется в статическом и нелинейном анализе для приложения гравитационных нагрузок к

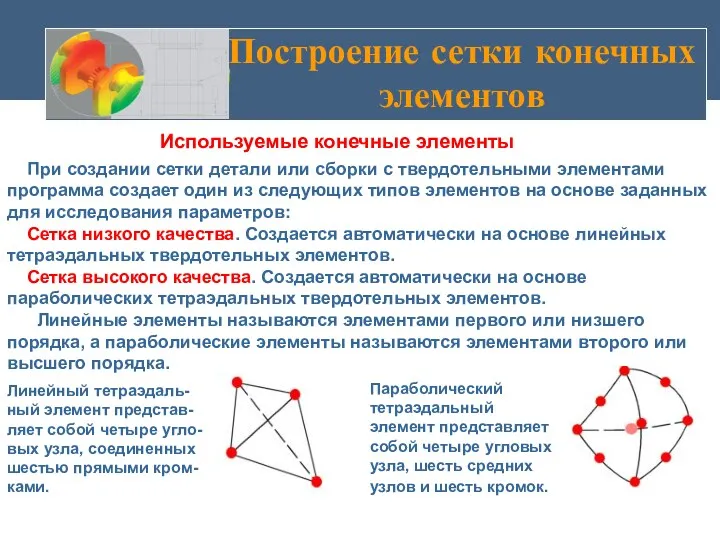

- 18. Построение сетки конечных элементов При создании сетки детали или сборки с твердотельными элементами программа создает один

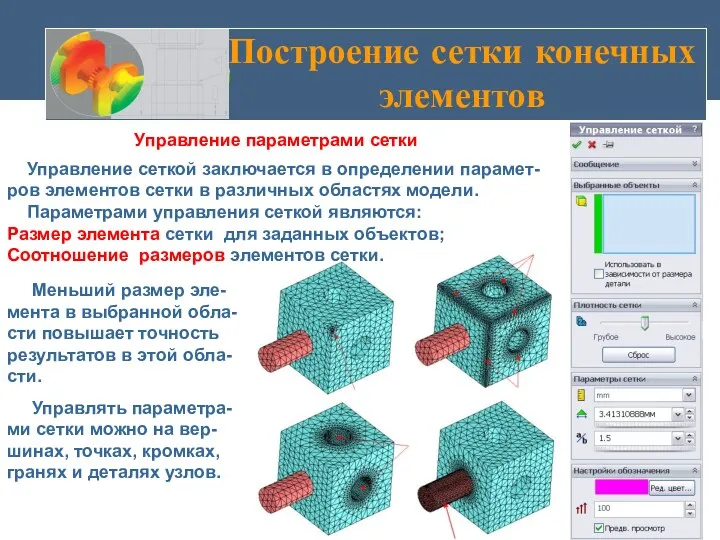

- 19. Построение сетки конечных элементов Управление сеткой заключается в определении парамет-ров элементов сетки в различных областях модели.

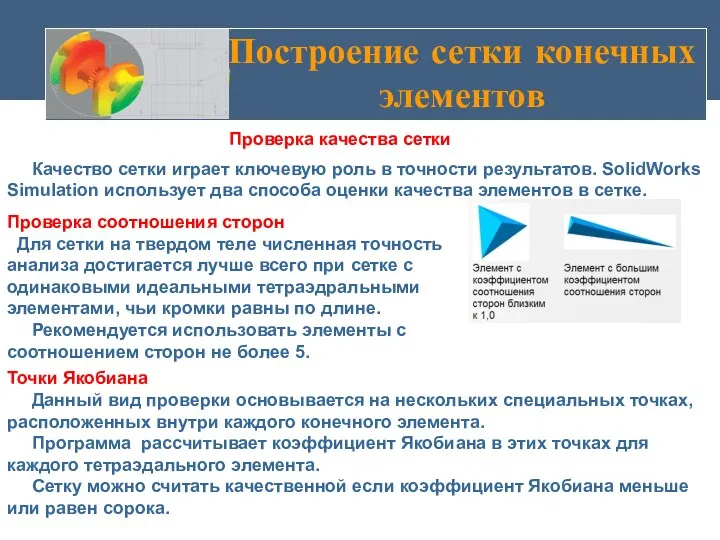

- 20. Построение сетки конечных элементов Качество сетки играет ключевую роль в точности результатов. SolidWorks Simulation использует два

- 21. Процессорная стадия моделирования После запуска исследования, программа автоматически рассчитывает результаты анализа , основанные на введенных данных

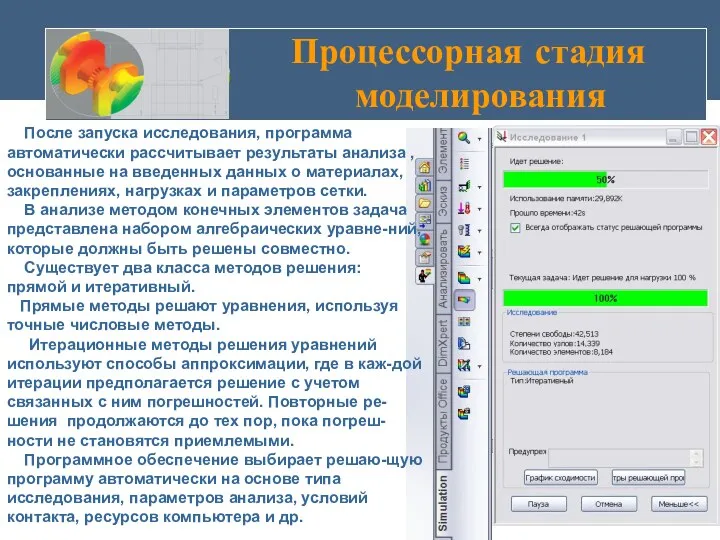

- 22. Постпроцессорная стадия моделирования Постпроцессорная стадия связана с анализом результатов моделирования. При просмотре результатов можно создать эпюры,

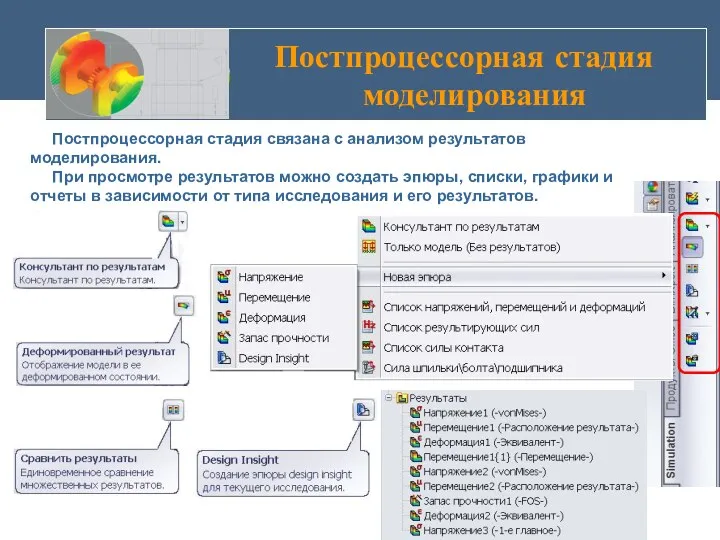

- 23. Постпроцессорная стадия моделирования На первом шаге анализа результатов конечно-элементного анализа деформаций и напряжений под воздействием статических

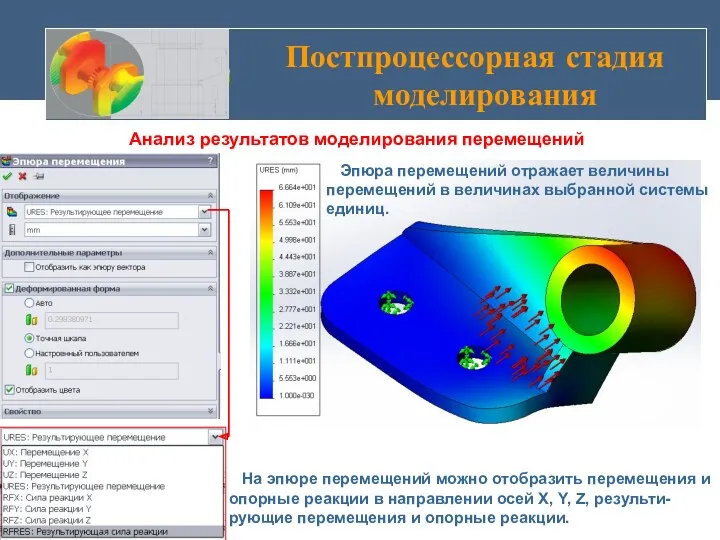

- 24. Постпроцессорная стадия моделирования Анализ результатов моделирования перемещений Эпюра перемещений отражает величины перемещений в величинах выбранной системы

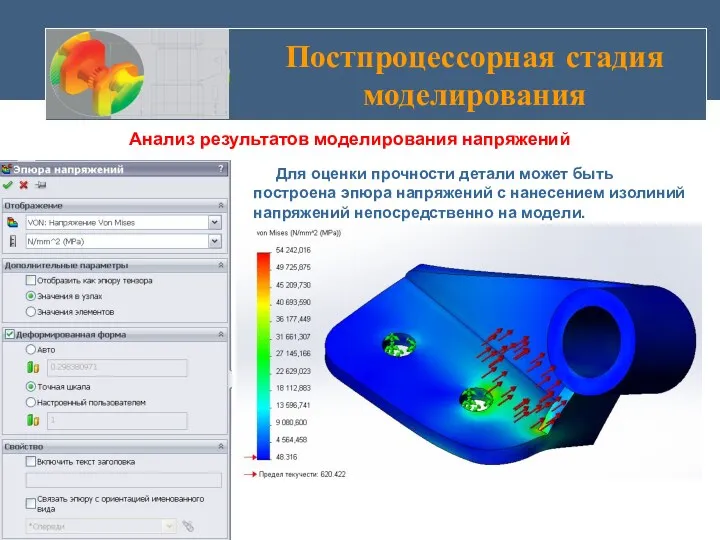

- 25. Постпроцессорная стадия моделирования Для оценки прочности детали может быть построена эпюра напряжений с нанесением изолиний напряжений

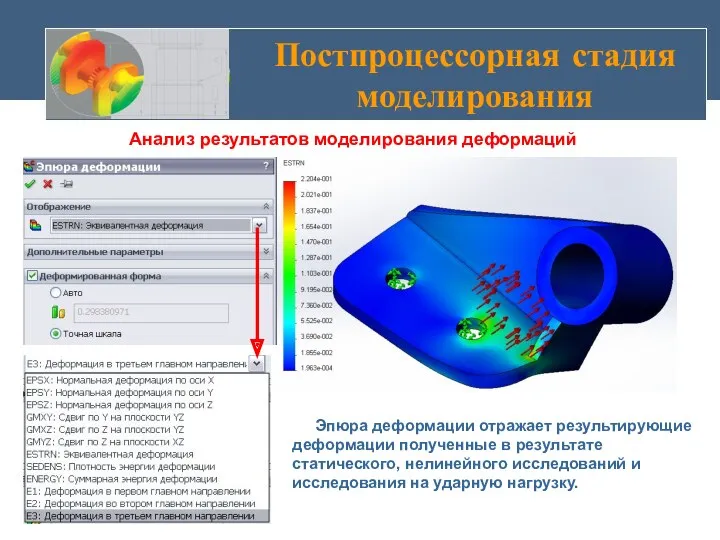

- 26. Постпроцессорная стадия моделирования Эпюра деформации отражает результирующие деформации полученные в результате статического, нелинейного исследований и исследования

- 28. Скачать презентацию

Разработка информационной системы Лабораторный журнал химика

Разработка информационной системы Лабораторный журнал химика Презентация Системы управления (10 класс)

Презентация Системы управления (10 класс) Алгоритмы и исполнители

Алгоритмы и исполнители ETWeb Technical Training

ETWeb Technical Training Управление ресурсами предприятия (ERP)

Управление ресурсами предприятия (ERP) Приоритетное обслуживание

Приоритетное обслуживание Разработка политики безопасности информационной системы. Лекция 5

Разработка политики безопасности информационной системы. Лекция 5 Современные тенденции процесса цифровизации в Казахстане

Современные тенденции процесса цифровизации в Казахстане Social Media Monitoring Tools and Services Report 2017-18 Featuring 173 Social Technologies

Social Media Monitoring Tools and Services Report 2017-18 Featuring 173 Social Technologies Электронные дидактические материалы к уроку литературы на тему К. Г. Паустовский Теплый хлеб

Электронные дидактические материалы к уроку литературы на тему К. Г. Паустовский Теплый хлеб Скорость передачи информации и пропускная способность каналов связи

Скорость передачи информации и пропускная способность каналов связи Подготовка к выполнению задания №18. КИМ ЕГЭ по информатике и ИКТ

Подготовка к выполнению задания №18. КИМ ЕГЭ по информатике и ИКТ Базы данных. Лекция 3

Базы данных. Лекция 3 Методология управления качеством проекта профессиональной системой управления проектами MS Project

Методология управления качеством проекта профессиональной системой управления проектами MS Project Безопасный Интернет

Безопасный Интернет Строковый тип данных Операции со строками и стандартные функции

Строковый тип данных Операции со строками и стандартные функции Создание таблиц в Microsoft Access. Управление вводом данных

Создание таблиц в Microsoft Access. Управление вводом данных Презентация Количество информации как мера уменьшения неопределенности знания

Презентация Количество информации как мера уменьшения неопределенности знания Гиперссылки. Фреймы в HTML документе

Гиперссылки. Фреймы в HTML документе Различные системы счисления

Различные системы счисления Принципи побудови комутаторів та комутаційних середовищ паралельних КС. (Тема 15)

Принципи побудови комутаторів та комутаційних середовищ паралельних КС. (Тема 15) Организация отказоустойчивой сети

Организация отказоустойчивой сети Строковые функции в Visual Basic

Строковые функции в Visual Basic Введение в язык программирования Python

Введение в язык программирования Python Современные платформы для выкладки художественного текста

Современные платформы для выкладки художественного текста Виды тестирования. Часть 1

Виды тестирования. Часть 1 Программалау тілдері

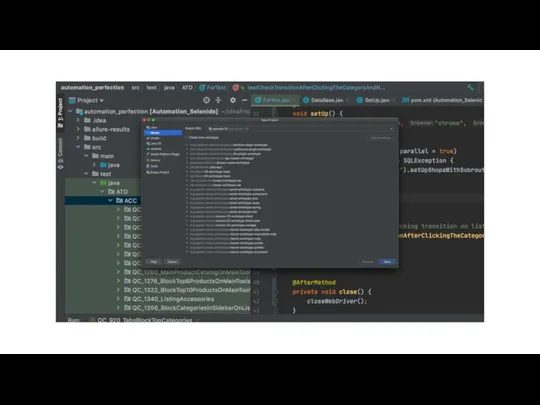

Программалау тілдері Информация для программного проекта, поддерживаемого Maven

Информация для программного проекта, поддерживаемого Maven