Содержание

- 2. • Лазерная стереолитография (SLA) • Цифровая светодиодная проекция (DLP) • Технология FDM • Выборочное лазерное спекание

- 3. Лазерная стереолитография - в английской литературе обычно именуется кратко - SLA (сокращенно от Stereolithography). Технология лазерной

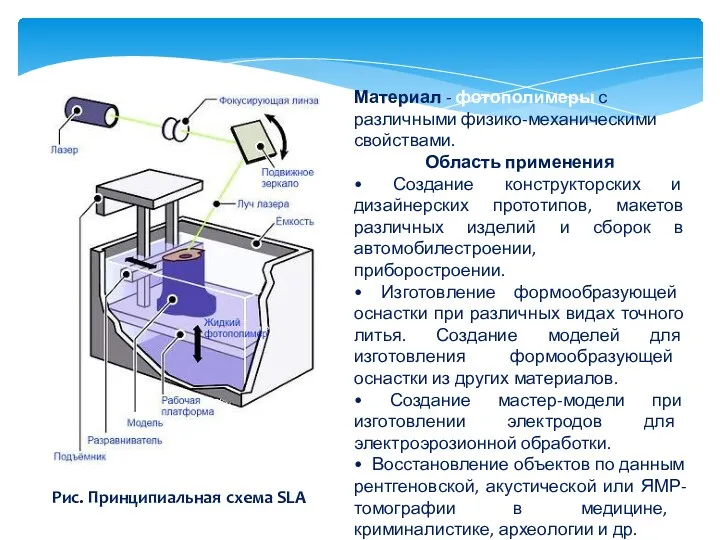

- 4. Материал - фотополимеры с различными физико-механическими свойствами. Область применения • Создание конструкторских и дизайнерских прототипов, макетов

- 5. 1. Высокая точность изготовления 2. Хорошее качество поверхности, прототипы легко поддаются механической обработке. 3. Высокая производительность

- 6. ТЕХНОЛОГИЯ DLP - цифровая светодиодная проекция (DLP) – метод прототипирования, разновидность стереолитографической 3D-печати. Метод основан на

- 7. •DLP-принтеры применяются в стоматологии; • Ювелирной промышленности; • В дизайне и в производстве сувениров. 1. Высокая

- 8. Технология FDM - моделирование методом послойного наплавления (англ. Fused deposition modeling) — технология широко используемая при

- 9. Рис. Принципиальная схема технологии FDM Рис. Экструдер

- 10. Материал - термопластики и композиты, включая ABS, PLA, поликарбонаты, полиамиды, полистирол, лигнин и многие другие. •

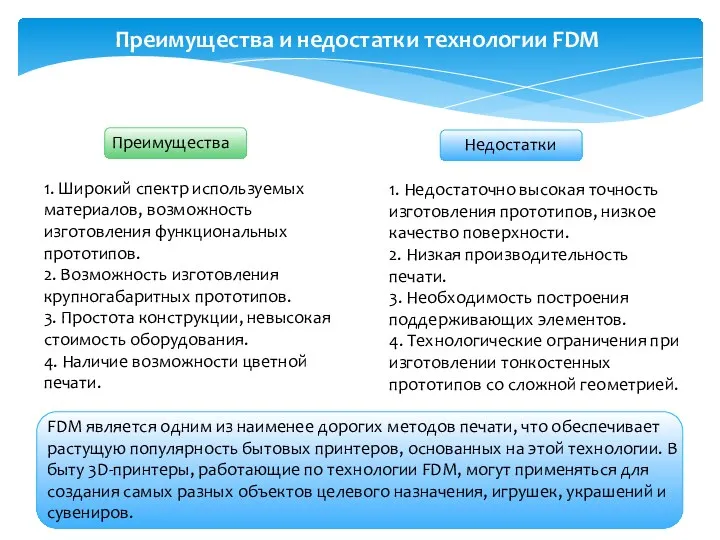

- 11. 1. Широкий спектр используемых материалов, возможность изготовления функциональных прототипов. 2. Возможность изготовления крупногабаритных прототипов. 3. Простота

- 12. Выборочное лазерное спекание (SLS) – метод прототипирования, используемый для создания функциональных прототипов и малых партий готовых

- 13. Область применения технологии SLS Создание прототипов и мелких серий готовых деталей в автомобилестроении, приборостроении. Материал в

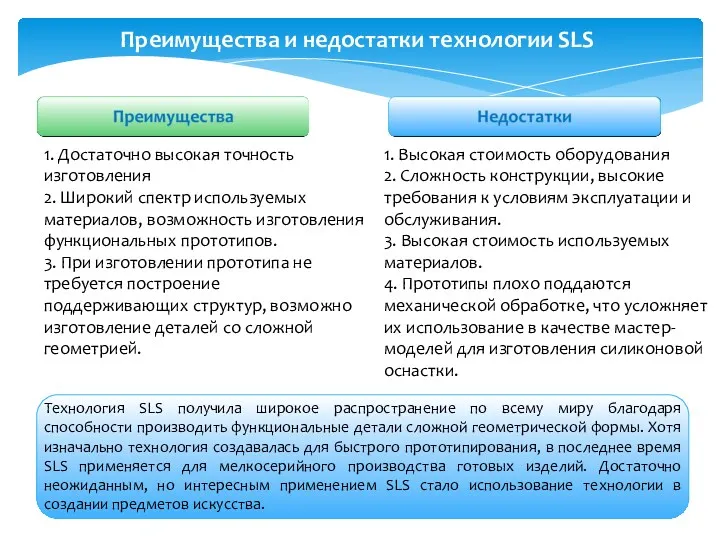

- 14. 1. Достаточно высокая точность изготовления 2. Широкий спектр используемых материалов, возможность изготовления функциональных прототипов. 3. При

- 15. Выборочная лазерная плавка (SLM) Выборочная лазерная плавка (SLM) – метод аддитивного производства, использующий лазеры высокой мощности

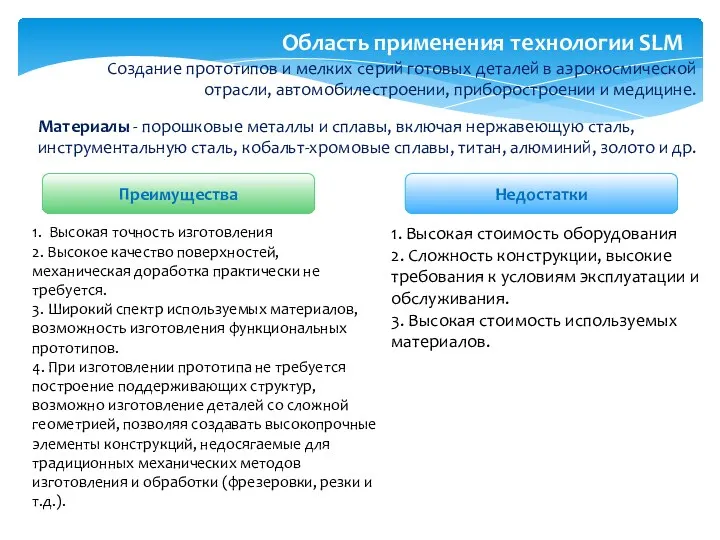

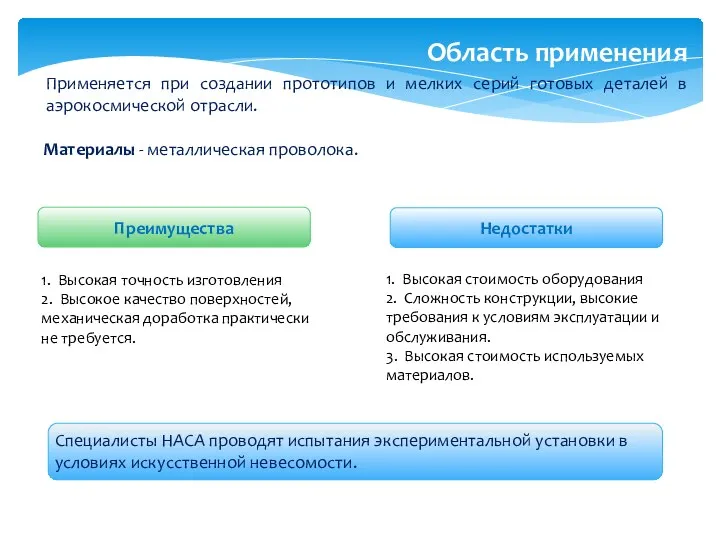

- 16. 1. Высокая точность изготовления 2. Высокое качество поверхностей, механическая доработка практически не требуется. 3. Широкий спектр

- 17. Технология SLM позволяет создавать полые металлические структуры высокой геометрической сложности. В ходе испытаний NASA было установлено,

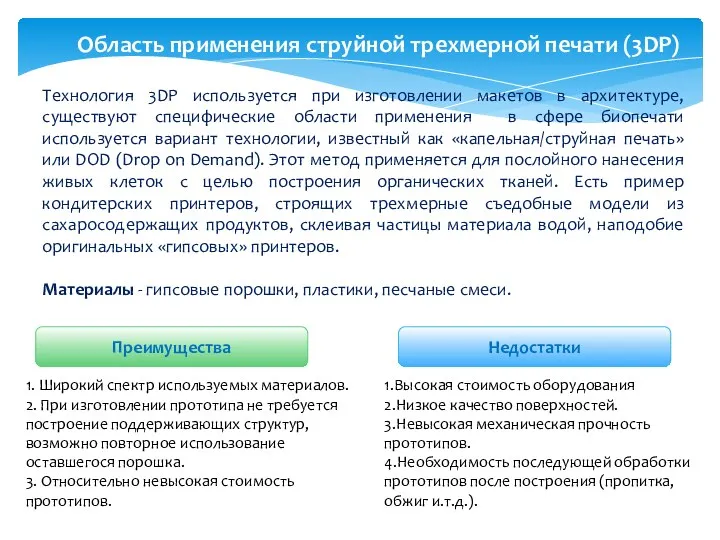

- 18. Струйная трехмерная печать (3DP) – подразумевает послойное построение физических объектов при помощи порошков, наносимых последовательно тонкими

- 19. Рис. Принципиальная схема 3DP струйной печати

- 20. 1. Широкий спектр используемых материалов. 2. При изготовлении прототипа не требуется построение поддерживающих структур, возможно повторное

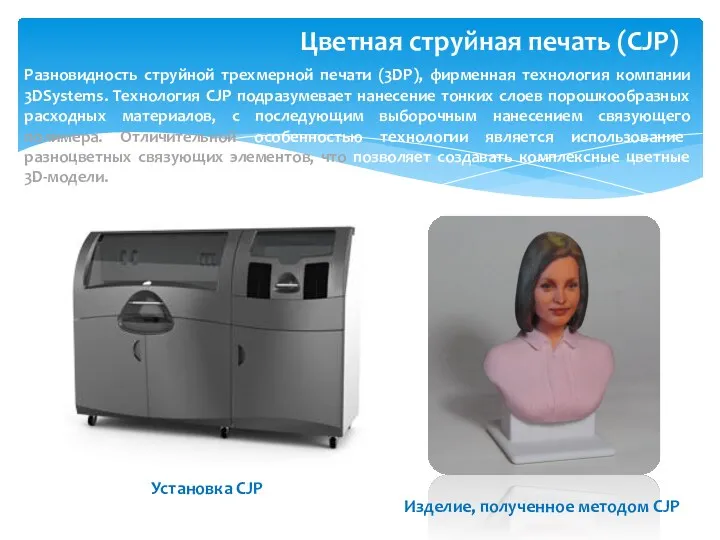

- 21. Разновидность струйной трехмерной печати (3DP), фирменная технология компании 3DSystems. Технология CJP подразумевает нанесение тонких слоев порошкообразных

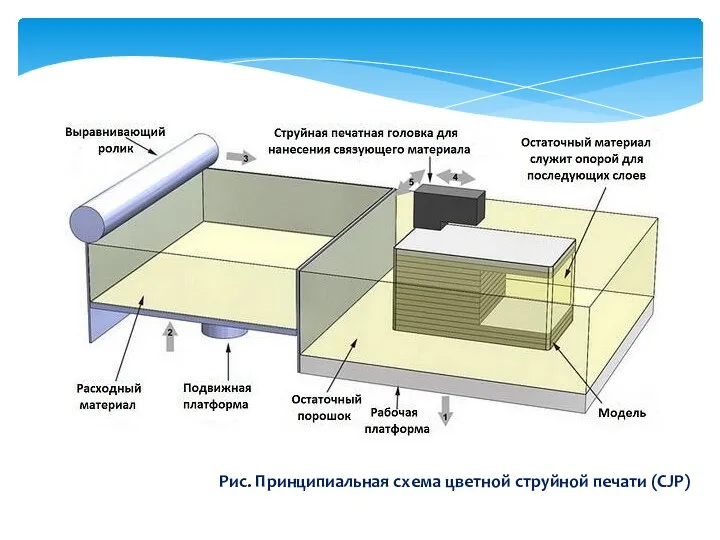

- 22. Рис. Принципиальная схема цветной струйной печати (CJP)

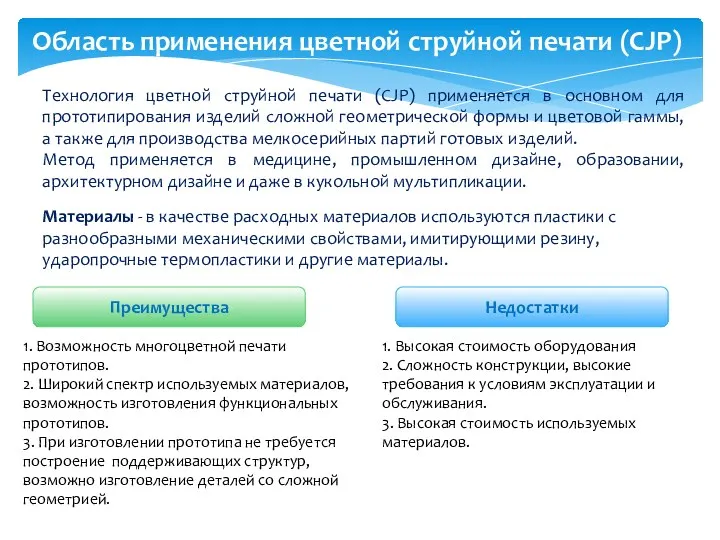

- 23. 1. Возможность многоцветной печати прототипов. 2. Широкий спектр используемых материалов, возможность изготовления функциональных прототипов. 3. При

- 24. Ввиду относительно высокой стоимости CJP принтеров, данная технология пока не получила широкого бытового распространения и используется

- 25. Технология многоструйного моделирования сочетает черты таких методов 3D- печати, как струйная трехмерная печать 3DP, моделирование методом

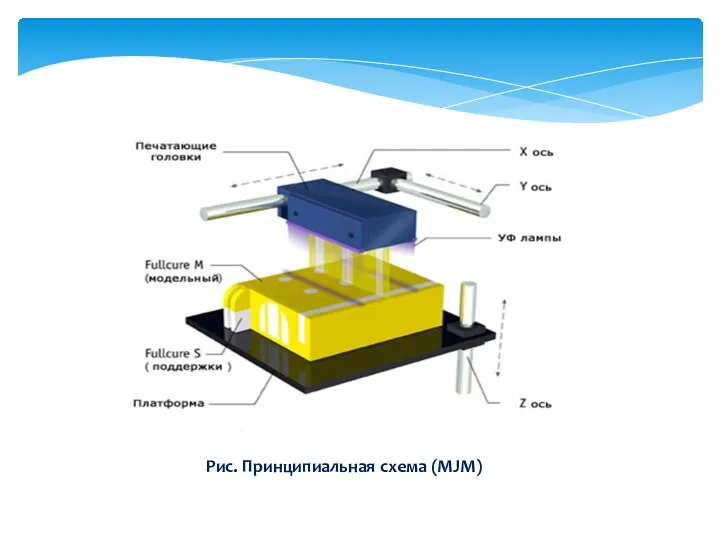

- 26. Рис. Принципиальная схема (MJM)

- 27. 1. Исключительно высокая точность изготовления 2. Широкий спектр используемых материалов, возможность изготовления функциональных прототипов. 3. MJM

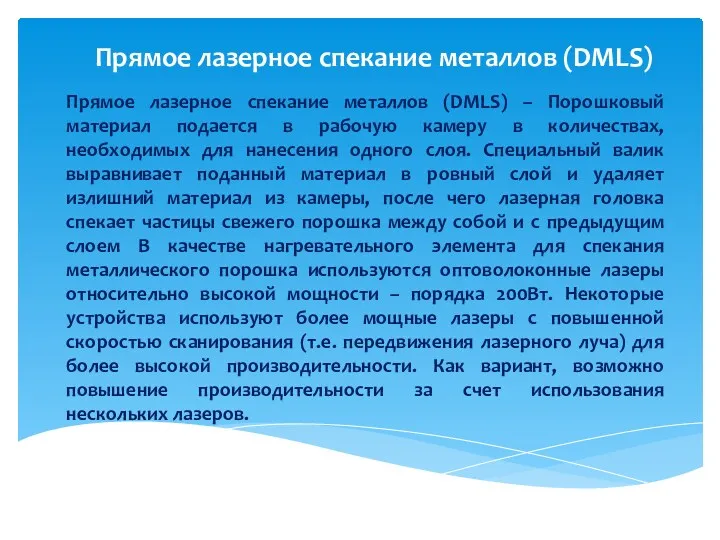

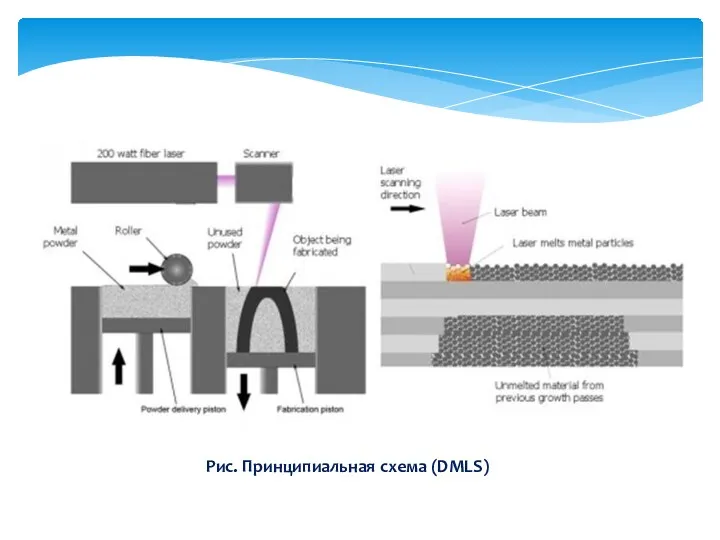

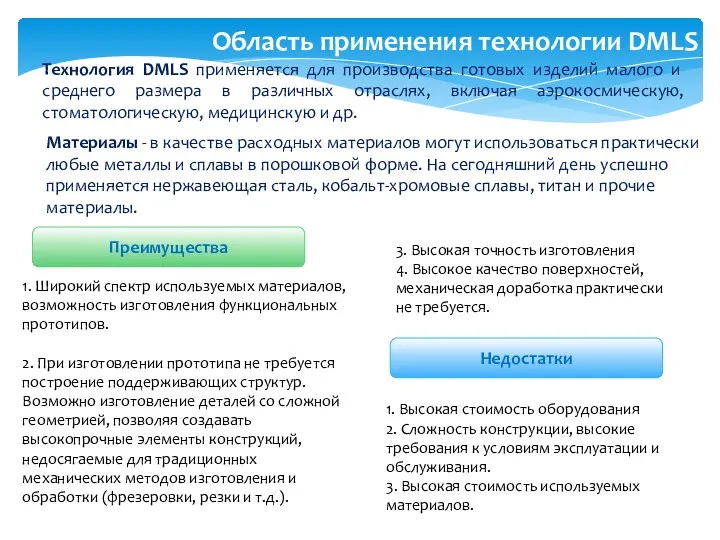

- 28. Прямое лазерное спекание металлов (DMLS) – Порошковый материал подается в рабочую камеру в количествах, необходимых для

- 29. DMLS детали Установка DMLS

- 30. Рис. Принципиальная схема (DMLS)

- 31. 1. Широкий спектр используемых материалов, возможность изготовления функциональных прототипов. 2. При изготовлении прототипа не требуется построение

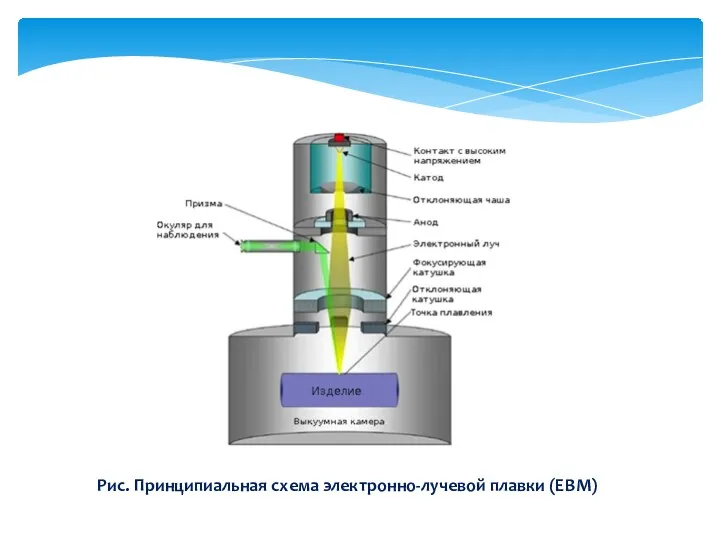

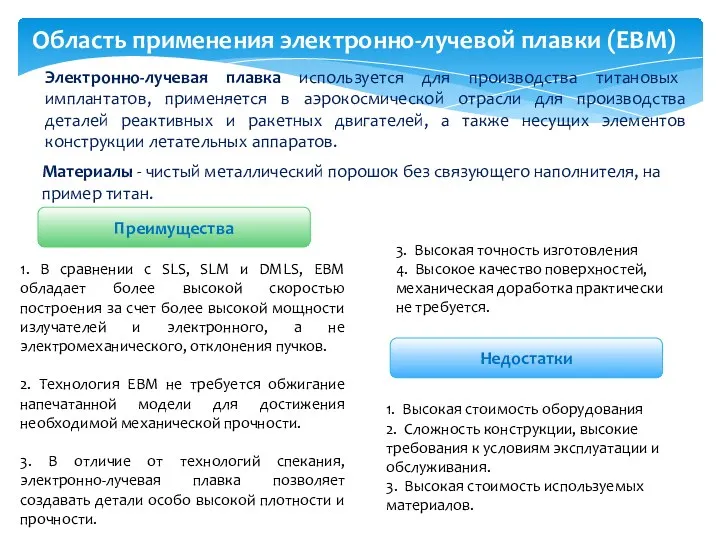

- 32. Электронно-лучевая плавка («Electron Beam Melting» или EBM) – метод аддитивного производства металлических изделий. Электронно-лучевая плавка (EBM)

- 33. Рис. Принципиальная схема электронно-лучевой плавки (EBM)

- 34. 1. В сравнении с SLS, SLM и DMLS, EBM обладает более высокой скоростью построения за счет

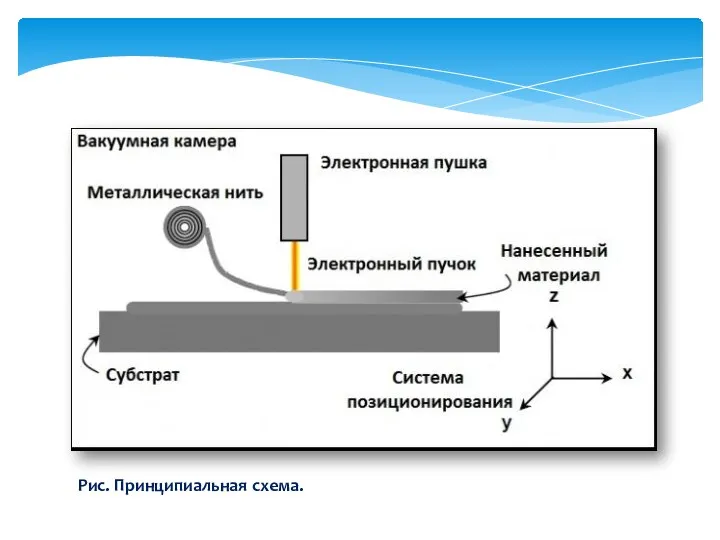

- 35. В технологии EBFȝ электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время

- 36. Рис. Принципиальная схема.

- 37. 1. Высокая стоимость оборудования 2. Сложность конструкции, высокие требования к условиям эксплуатации и обслуживания. 3. Высокая

- 38. Выборочное тепловое спекание (SHS) – технология основана на плавке слоев термопластического или металлического порошка с помощью

- 39. Изготовление объектов методом ламинирования (LOM) – технология быстрого прототипирования, разработанная компанией Helisys Inc. Метод подразумевает последовательное

- 40. Рис. Принципиальная схема метода ламинирования (LOM)

- 41. 1. Низкая точность изготовления, ограничения по технологическим возможностям изготовления тонкостенных деталей и деталей со сложной геометрией.

- 42. Использование 3D - технологий в строительстве Нетрадиционные области применения 3D -Технологий

- 43. Принтер печатает стандартными составами на основе цемента серии 500

- 45. Скачать презентацию

Графы- 3 класс

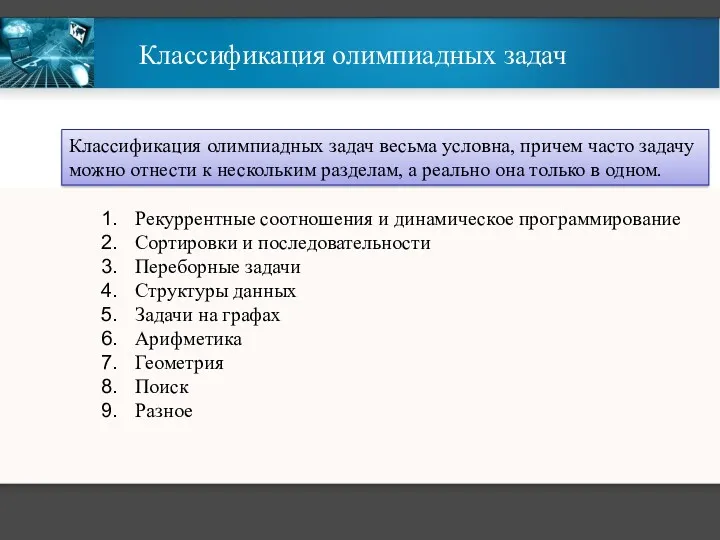

Графы- 3 класс Классификация олимпиадных задач

Классификация олимпиадных задач Компьютерная графика и области ее применения

Компьютерная графика и области ее применения Безопасность в интернете

Безопасность в интернете Многообразие схем. Информационные модели на графах. Использование графов при решении задач

Многообразие схем. Информационные модели на графах. Использование графов при решении задач Электронная почта.

Электронная почта. Програма PowerPoint. ЇЇ можливості

Програма PowerPoint. ЇЇ можливості Повышение качества проектной продукции при применении технологии BIM

Повышение качества проектной продукции при применении технологии BIM Введение в проектную деятельность. Лекция 1. Введение. Цифровые порты ввода-вывода

Введение в проектную деятельность. Лекция 1. Введение. Цифровые порты ввода-вывода Инструмент гарантированного доступа к госзакупкам

Инструмент гарантированного доступа к госзакупкам Хаб. СмартХаб WeDo 2.0

Хаб. СмартХаб WeDo 2.0 History of Cologne Digital Lexicons

History of Cologne Digital Lexicons GRID история развития, технологии и стандарты (GTK, OGSA, WSRF, GPE)

GRID история развития, технологии и стандарты (GTK, OGSA, WSRF, GPE) Базы данных и SQL. Семинар 5

Базы данных и SQL. Семинар 5 Reporting Workflow. Ink Usage Calculation and Reporting

Reporting Workflow. Ink Usage Calculation and Reporting Сетевые операционные системы

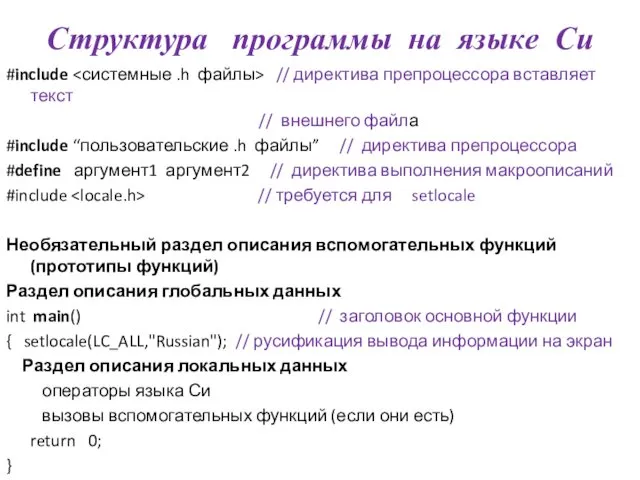

Сетевые операционные системы Структура программы на языке Си

Структура программы на языке Си Проектирование БД

Проектирование БД Учебный исполнитель. СКИ. Среда исполнителя

Учебный исполнитель. СКИ. Среда исполнителя Стратегии и методы обеспечения инфомационной безопасности

Стратегии и методы обеспечения инфомационной безопасности Информация, её отбор, виды информации. Сохранение информации с помощью компьютера

Информация, её отбор, виды информации. Сохранение информации с помощью компьютера Программное обеспечение компьютерных сетей и Webсерверов (ПОКС)

Программное обеспечение компьютерных сетей и Webсерверов (ПОКС) АРИЗы. Метод пересекающихся тенденций

АРИЗы. Метод пересекающихся тенденций Вказівники та посилання. Динамічні масиви

Вказівники та посилання. Динамічні масиви Типы циклических структур

Типы циклических структур Документальные информационные системы

Документальные информационные системы Форматы представления данных для обмена между различными пакетами прикладных программ

Форматы представления данных для обмена между различными пакетами прикладных программ Бизнес- процессы управления обслуживанием

Бизнес- процессы управления обслуживанием