На материал в порошковой форме наносится клей, который связывает гранулы, затем

поверх склеенного слоя наносится свежий слой порошка, и так далее. На выходе, как правило, получается материал sandstone (похожий по свойствам на гипс)

Преимущества:

а) так как используется клей, в него можно добавить краску и таким образом печатать цветные объекты

б) технология относительна дешевая и энергоэффективная в) можно использовать в условиях дома или офиса

в) можно печатать использовать порошок стекла, костный порошок, переработанную резину, бронзу и даже древесные опилки. Используя похожу технологию можно печатать съедобные объекты например из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор. Как пример, новые 3D принтеры от компании 3D systems, которые были продемонстрированы на CES 2014 — ChefJet и ChefJet Pro

Недостатки:

а) на выходе получается достаточно грубая поверхность, с невысоким разрешение ~ 100 микрон

б) материал нужно подвергать постобработке (запекать), чтобы придать ему необходимые свойства.

Технология 3DP

Урок по теме Организация обмена данными

Урок по теме Организация обмена данными Подпрограммы. Определение функции, фактические и формальные параметры функции

Подпрограммы. Определение функции, фактические и формальные параметры функции Локальные вычислительные сети

Локальные вычислительные сети 3D печать

3D печать Данная и новая информация текста

Данная и новая информация текста Решение вычислительных задач на компьютере (язык С++)

Решение вычислительных задач на компьютере (язык С++) Интернет желілері және телекоммуникациялар

Интернет желілері және телекоммуникациялар Вкладені алгоритмічні структури повторення з передумовою та лічильником

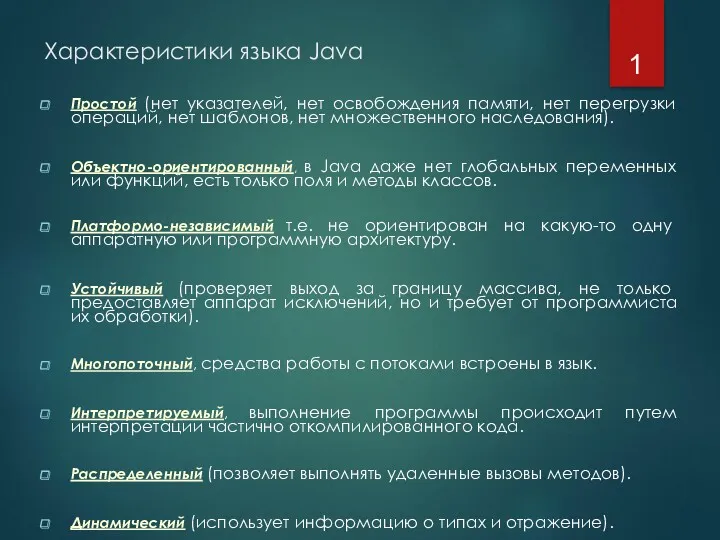

Вкладені алгоритмічні структури повторення з передумовою та лічильником Характеристики языка Java

Характеристики языка Java Компьютерные сети

Компьютерные сети Макет сайта. Бесплатный курс Давняя мечта бизнес-организаторов

Макет сайта. Бесплатный курс Давняя мечта бизнес-организаторов Оператор присваивания, ввод и вывод данных

Оператор присваивания, ввод и вывод данных Хімічна інформатика

Хімічна інформатика Метод координат

Метод координат Ақпараттық жүйелер ұғымы. Ақпараттық жүйелердің құрылымы

Ақпараттық жүйелер ұғымы. Ақпараттық жүйелердің құрылымы Классификация моделей

Классификация моделей Операционная система. Функции операционной системы Windows

Операционная система. Функции операционной системы Windows Сетевая этика. Культура общения в сети

Сетевая этика. Культура общения в сети Задание 3. Медведи представляют бар

Задание 3. Медведи представляют бар Информационные технологии. Введение в ИТ

Информационные технологии. Введение в ИТ Моделирование в среде табличного процессора. Расчёт геометрических параметров объектов.

Моделирование в среде табличного процессора. Расчёт геометрических параметров объектов. Перспективные направления развития базы данных

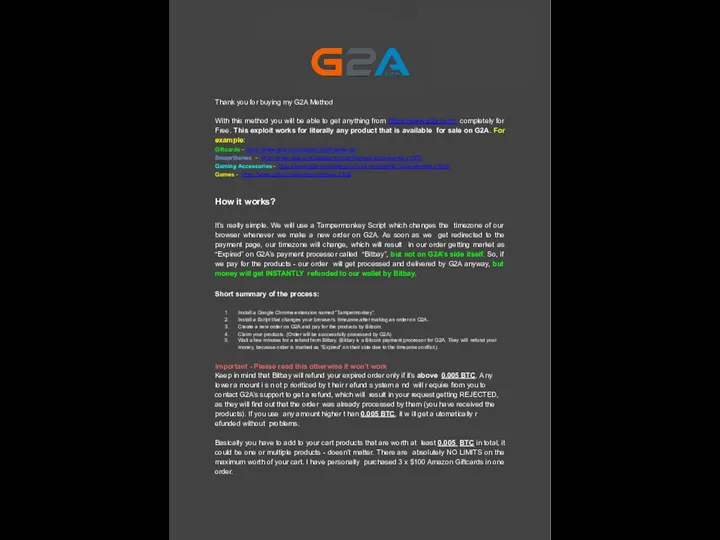

Перспективные направления развития базы данных G2A

G2A Как выглядит компьютерная программа

Как выглядит компьютерная программа Базы данных. Ресурс для 9 класса

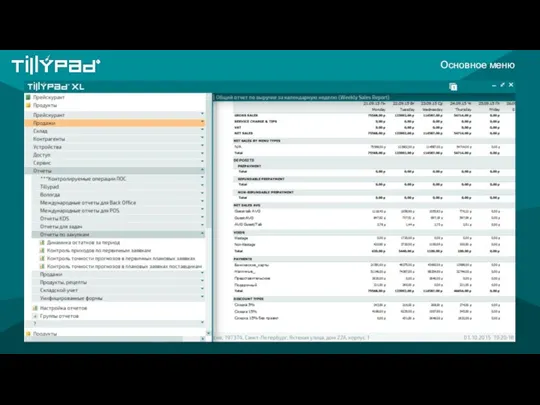

Базы данных. Ресурс для 9 класса Скриншоты для составления отчетов ООО Тилипад

Скриншоты для составления отчетов ООО Тилипад Типы данных АСДП

Типы данных АСДП Машина Тьюринга

Машина Тьюринга