Содержание

- 2. 1.2. Принципы организации и особенности расчета параметров поточного метода производства * Признаки, преимущества и методы расчета

- 3. Преимущества поточного производства: * непрерывность производственного процесса; * ритмичность выполняемых операций; * возможность синхронизации отдельных работ.

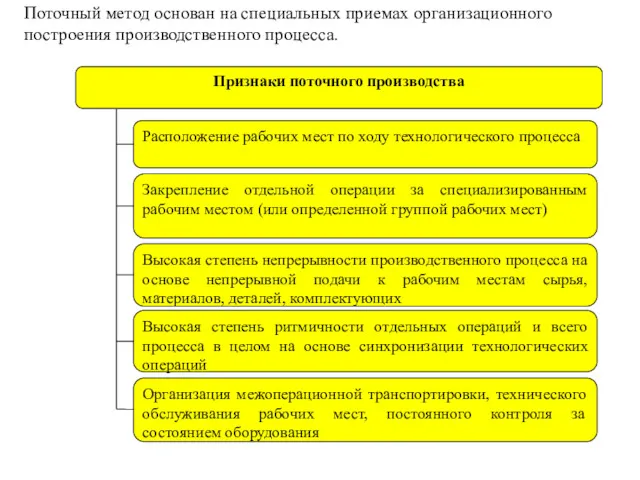

- 4. Поточный метод основан на специальных приемах организационного построения производственного процесса.

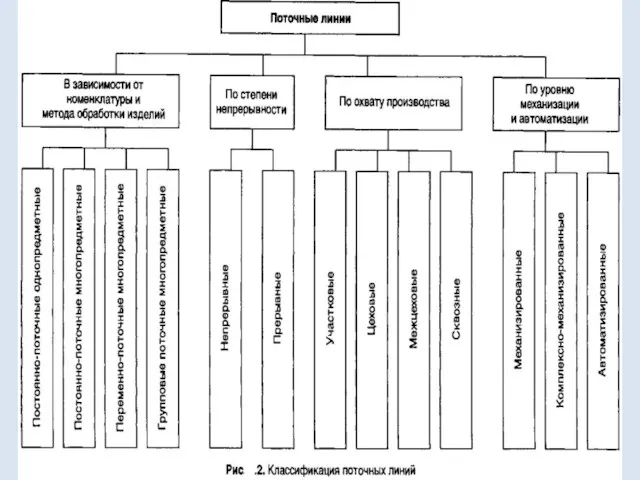

- 5. Организационной формой поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по

- 7. Высокий уровень производительности труда непрерывностью производственного процесса; Наиболее полная загрузка оборудования и рабочих мест Низкая себестоимость

- 8. Рис.3. Схемы планировок поточных линий При планировке поточных линий необходимо соблюдать следующие требования: предусмотреть удобные подходы

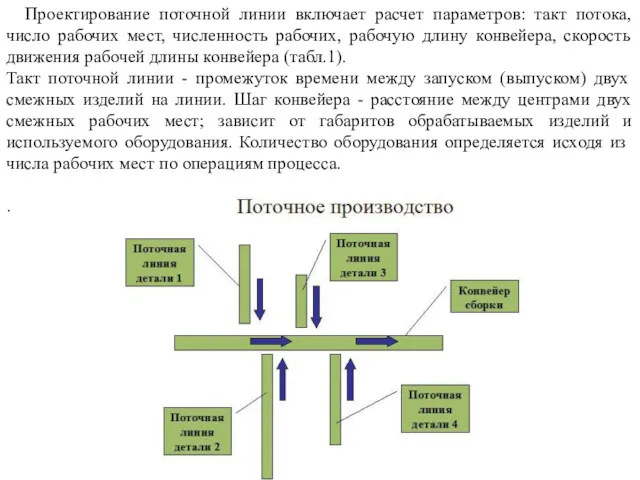

- 9. Проектирование поточной линии включает расчет параметров: такт потока, число рабочих мест, численность рабочих, рабочую длину конвейера,

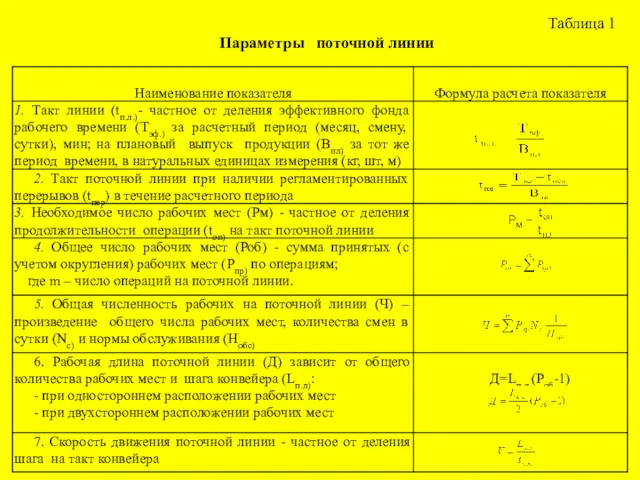

- 10. Таблица 1 Параметры поточной линии

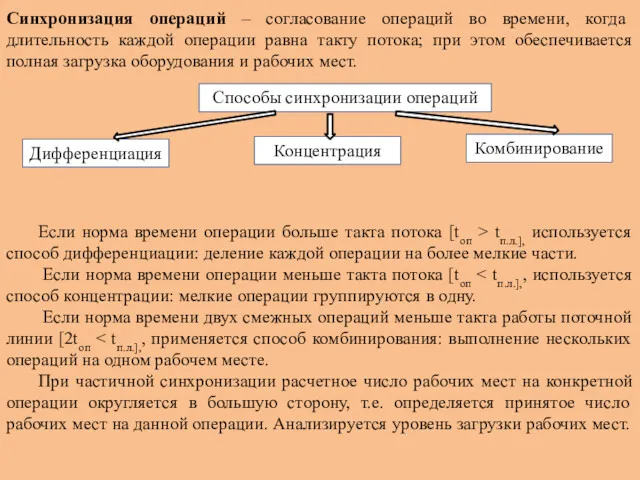

- 11. Синхронизация операций – согласование операций во времени, когда длительность каждой операции равна такту потока; при этом

- 12. Коэффициент загрузки рабочего места (Кз) определяется по каждой операции как отношение расчетного количества рабочих мест (Рм)

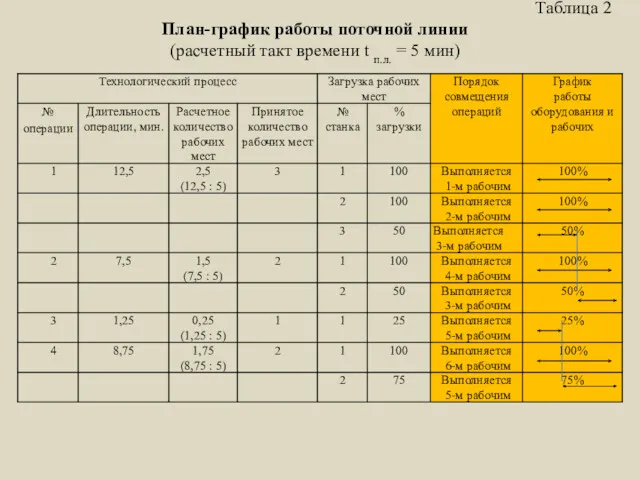

- 13. . Таблица 2 План-график работы поточной линии (расчетный такт времени t п.л. = 5 мин)

- 14. Особенности организации многопредметных поточных линий Изделия различных наименований изготавливаются на многопредметных поточных линиях последовательно чередующимися партиями.

- 15. Особенностью переменно-поточной многопредметной линии является расчет среднего такта линии и частных тактов изготовления изделия каждого наименования.

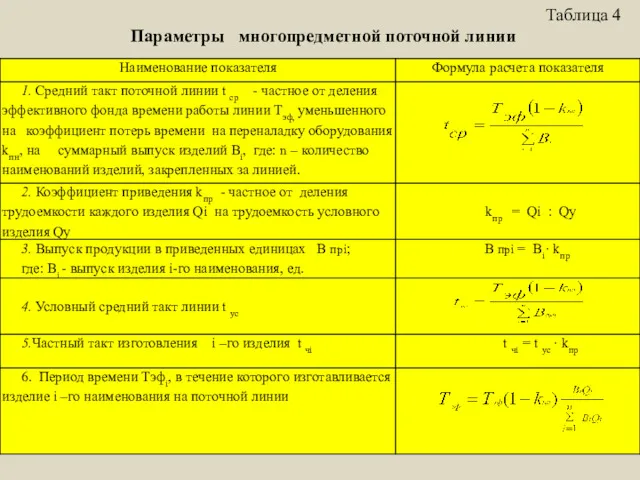

- 16. Таблица 4 Параметры многопредметной поточной линии

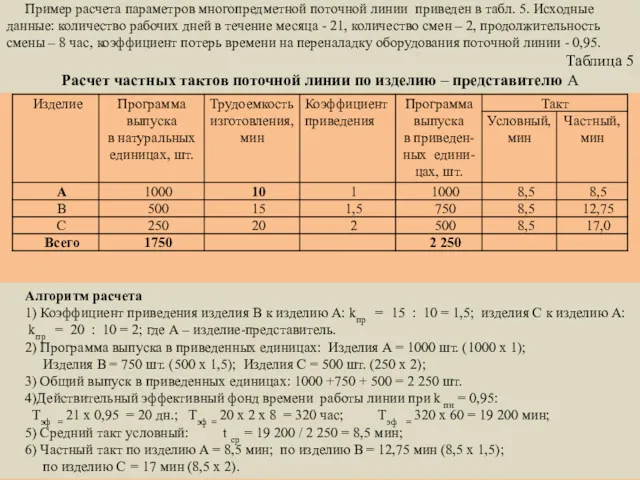

- 17. Пример расчета параметров многопредметной поточной линии приведен в табл. 5. Исходные данные: количество рабочих дней в

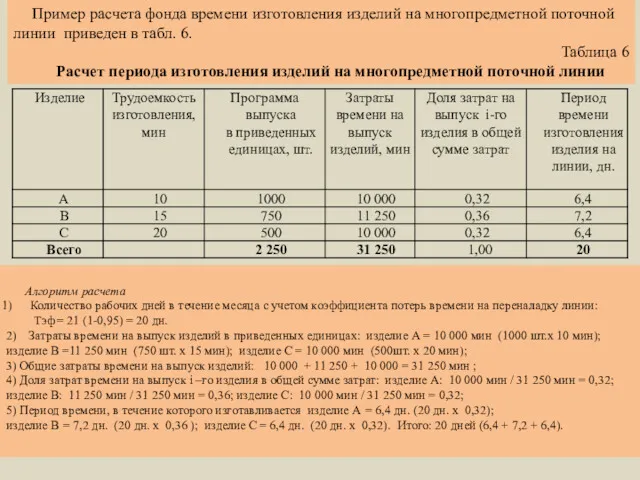

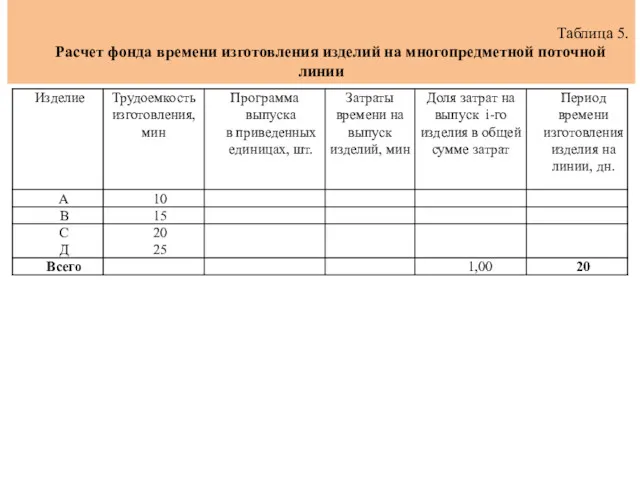

- 18. Пример расчета фонда времени изготовления изделий на многопредметной поточной линии приведен в табл. 6. Таблица 6

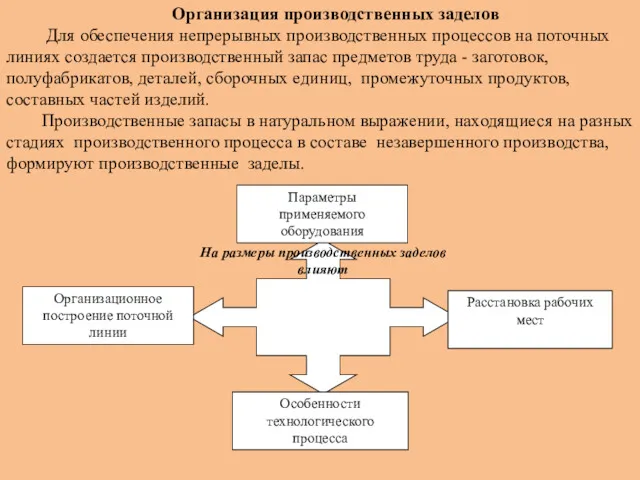

- 19. Организация производственных заделов Для обеспечения непрерывных производственных процессов на поточных линиях создается производственный запас предметов труда

- 20. Экономическое значение производственных заделов Отсутствие производственного задела на одной операции может привести к простоям рабочих и

- 21. Технологический задел – предметы труда (заготовки, детали, полуфабрикаты), находящиеся непосредственно в процессе производства (обработки, сборки, испытаний)

- 22. Транспортный задел - предметы труда, находящиеся в процессе перемещения между рабочими местами с помощью транспортных устройств.

- 23. Страховой (резервный) задел – количество деталей, хранящихся в запасе, в случае остановки процесса производства из-за поломки

- 24. Межоперационный оборотный задел – количество деталей, которое необходимо для обеспечения бесперебойной работы смежных рабочих мест, имеющих

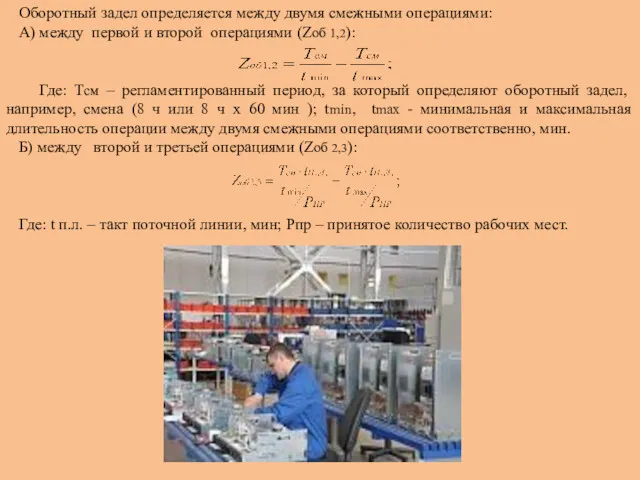

- 25. Оборотный задел определяется между двумя смежными операциями: А) между первой и второй операциями (Zоб 1,2): Где:

- 26. Пример расчета межоперационного оборотного задела приведен в табл. 3. Таблица 3 Расчет межоперационного оборотного задела (такт

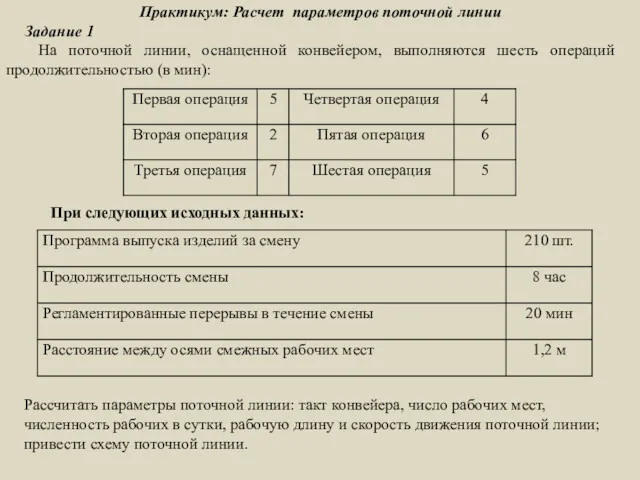

- 28. Практикум: Расчет параметров поточной линии Задание 1 На поточной линии, оснащенной конвейером, выполняются шесть операций продолжительностью

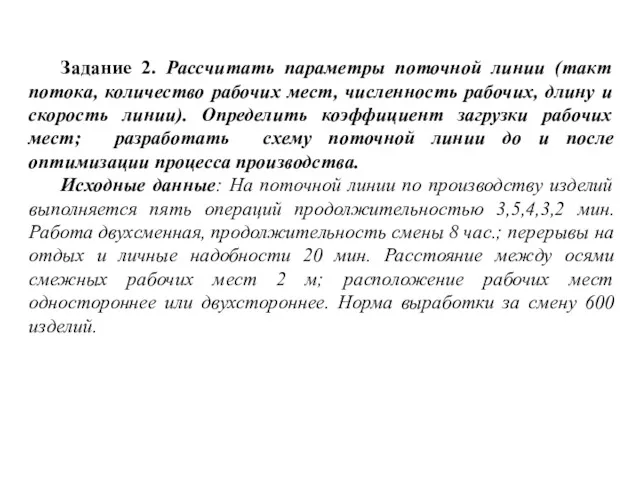

- 29. Задание 2. Рассчитать параметры поточной линии (такт потока, количество рабочих мест, численность рабочих, длину и скорость

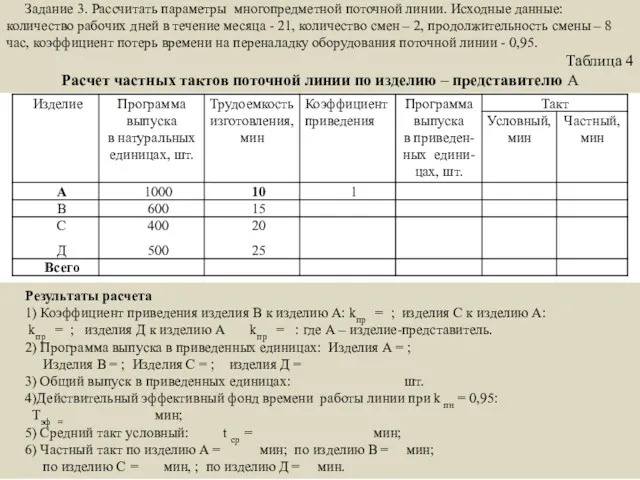

- 30. Задание 3. Рассчитать параметры многопредметной поточной линии. Исходные данные: количество рабочих дней в течение месяца -

- 31. Таблица 5. Расчет фонда времени изготовления изделий на многопредметной поточной линии

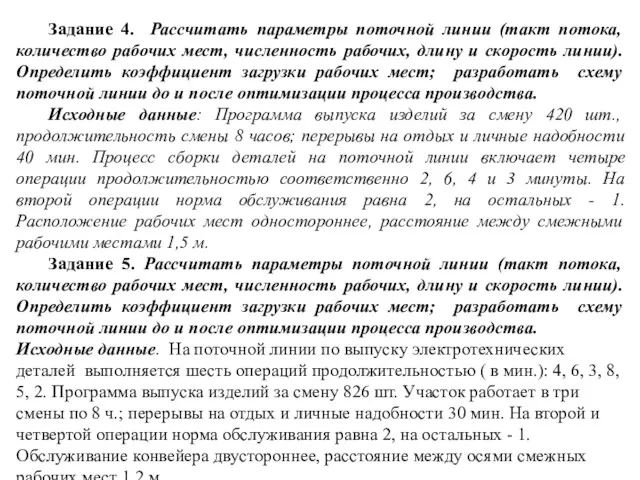

- 32. Задание 4. Рассчитать параметры поточной линии (такт потока, количество рабочих мест, численность рабочих, длину и скорость

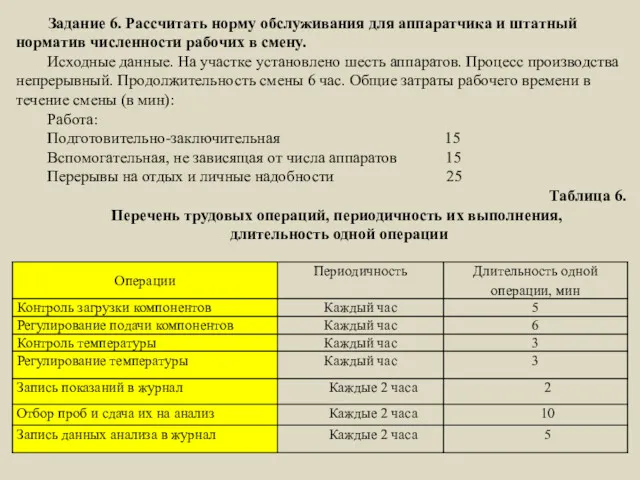

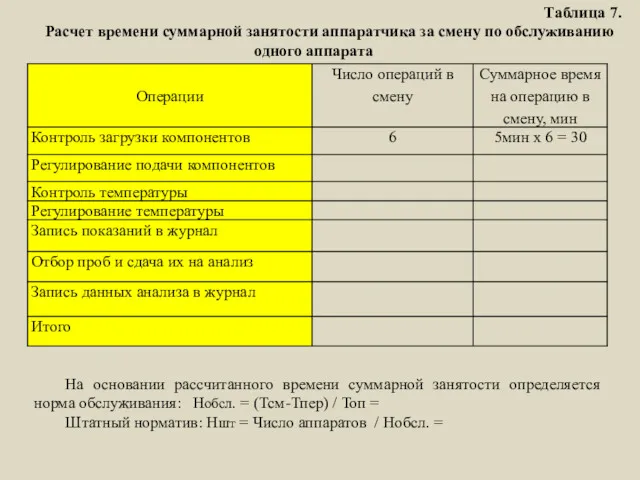

- 33. Задание 6. Рассчитать норму обслуживания для аппаратчика и штатный норматив численности рабочих в смену. Исходные данные.

- 34. Таблица 7. Расчет времени суммарной занятости аппаратчика за смену по обслуживанию одного аппарата На основании рассчитанного

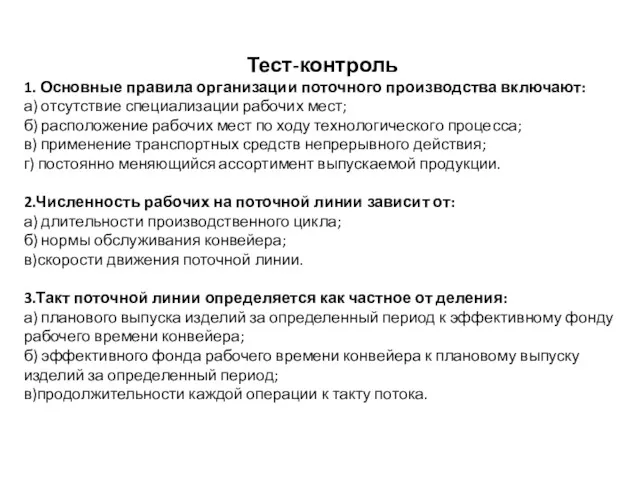

- 35. Тест-контроль 1. Основные правила организации поточного производства включают: а) отсутствие специализации рабочих мест; б) расположение рабочих

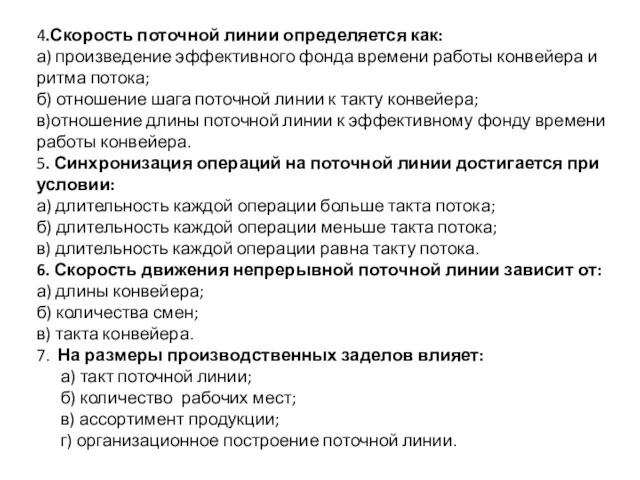

- 36. 4.Скорость поточной линии определяется как: а) произведение эффективного фонда времени работы конвейера и ритма потока; б)

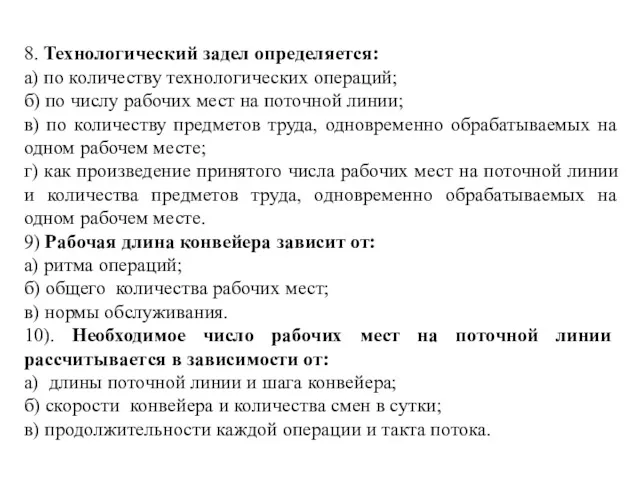

- 37. 8. Технологический задел определяется: а) по количеству технологических операций; б) по числу рабочих мест на поточной

- 39. Скачать презентацию

Коммерческое предложение

Коммерческое предложение Организация ремонтного хозяйства

Организация ремонтного хозяйства Інноваційний менеджмент в підприємстві

Інноваційний менеджмент в підприємстві Совершенствование логистических процессов на предприятии ресторанного бизнеса (на примере ресторана Чайна Таун)

Совершенствование логистических процессов на предприятии ресторанного бизнеса (на примере ресторана Чайна Таун) Банковский менеджмент (1)

Банковский менеджмент (1) Управление контактной зоной в гостиницах

Управление контактной зоной в гостиницах Государственно-общественного управления в образовании

Государственно-общественного управления в образовании Національні концепції управління якістю

Національні концепції управління якістю Совершенствование использования рабочего времени руководителя

Совершенствование использования рабочего времени руководителя Создание транспортной компании Перевозки 48

Создание транспортной компании Перевозки 48 Функция Руководства. Лидерство

Функция Руководства. Лидерство Оценка эффективности и экспертиза инновационных проектов

Оценка эффективности и экспертиза инновационных проектов Стратегическое управление: необходимость, сущность, этапы. Лекция 1

Стратегическое управление: необходимость, сущность, этапы. Лекция 1 Портрет менеджера. Основные качества менеджера

Портрет менеджера. Основные качества менеджера Тайм-менеджмент

Тайм-менеджмент Кеңсе меңгерушісі

Кеңсе меңгерушісі Компания HR Solutions. Система управления подбором персонала

Компания HR Solutions. Система управления подбором персонала Теория управления. Определение понятия менеджмент. (Лекция 1)

Теория управления. Определение понятия менеджмент. (Лекция 1) Управление персоналом: место и роль в системе управления предприятием и организациями

Управление персоналом: место и роль в системе управления предприятием и организациями Процесс приготовления и оформления при подаче сложных горячих банкетных блюд из мяса баранины и телятины в ресторане Былина

Процесс приготовления и оформления при подаче сложных горячих банкетных блюд из мяса баранины и телятины в ресторане Былина Понятие управления и его специфика

Понятие управления и его специфика Оценка эффективности организационной структуры

Оценка эффективности организационной структуры Процедура выселения гостя

Процедура выселения гостя Training at Nalco

Training at Nalco Дневник прохождения производственной практики в ООО АНДОР РГК УРАРТУ

Дневник прохождения производственной практики в ООО АНДОР РГК УРАРТУ Разработка и создание отдела по развитию персонала в ООО Мастерская красоты

Разработка и создание отдела по развитию персонала в ООО Мастерская красоты Менеджмент и функции менеджмента. Корпоративная культура

Менеджмент и функции менеджмента. Корпоративная культура Управлением мотивацией и стимулированием персонала

Управлением мотивацией и стимулированием персонала