Анализ повреждений магистралей первичной сети и разработка мероприятий по сокращению времени проведения ремонтных работ презентация

Содержание

- 2. Мероприятия по оптимизации работы СТЭЛСС можно разделить на две большие группы: организационные мероприятия, заключающиеся в улучшении

- 3. АНАЛИЗ ПРИЧИН ПОВРЕЖДЕНИЯ КМ И ОСНОВНЫЕ ПАРАМЕТРЫ СТЭЛСС. Причины повреждений, которые чаще всего фигурируют в отчетах:

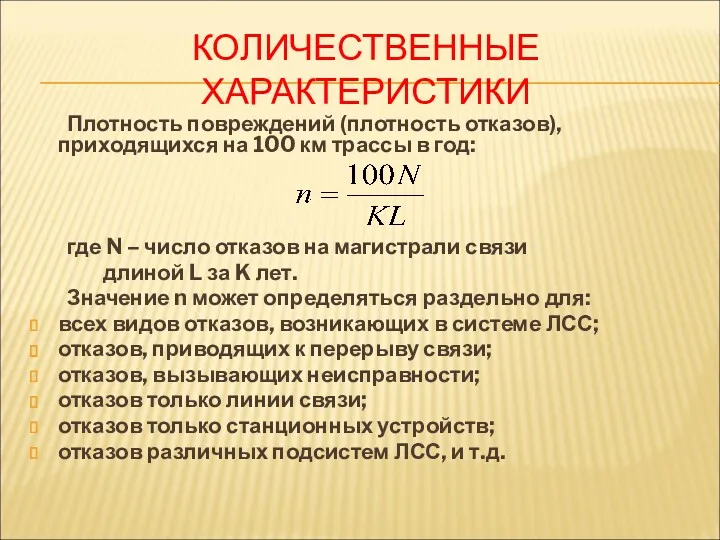

- 4. КОЛИЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ Плотность повреждений (плотность отказов), приходящихся на 100 км трассы в год: где N –

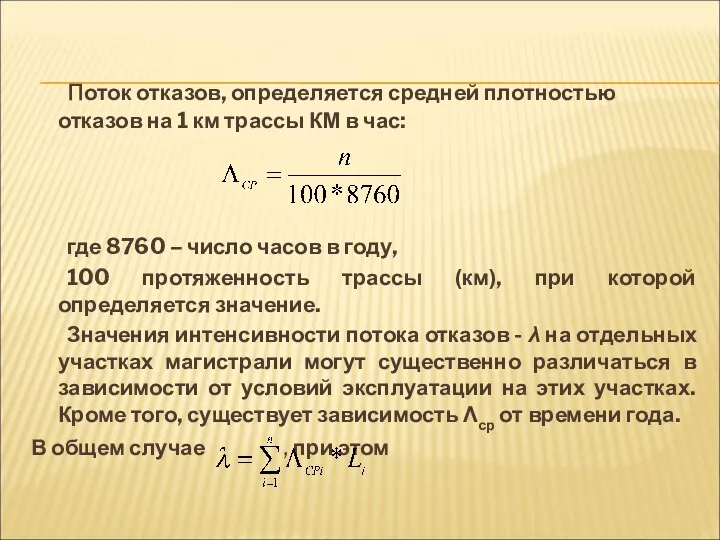

- 5. поток отказов, определяется средней плотностью отказов на 1 км трассы КМ в час: где 8760 –

- 6. вероятность безотказной работы за время t определяется, как показывают исследования, показательной функцией , Отказы на КМ

- 7. При этом, протяженность ЛС, организованных по симметричным кабелям (СЛС) СЛС=1800км; по коаксиальным (КЛС) КЛС=1400км и протяженность

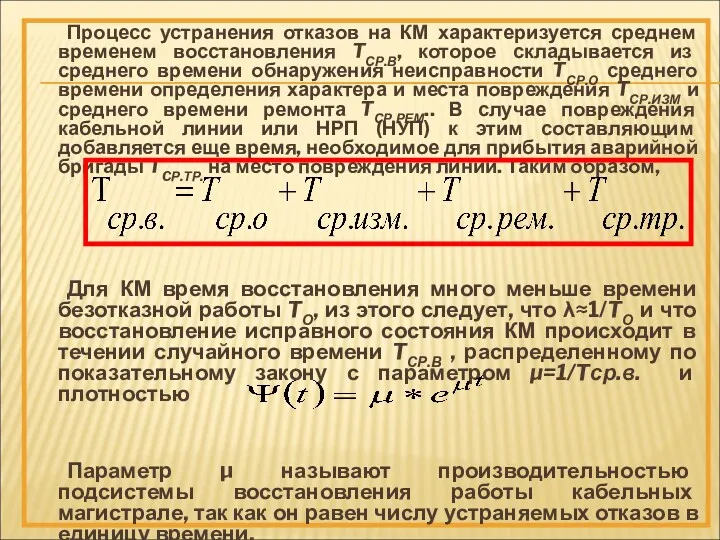

- 8. Процесс устранения отказов на КМ характеризуется среднем временем восстановления TСР.В, которое складывается из среднего времени обнаружения

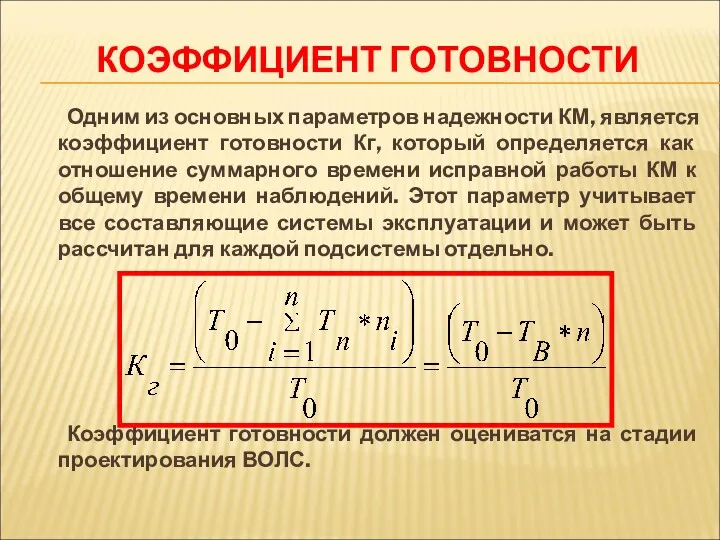

- 9. КОЭФФИЦИЕНТ ГОТОВНОСТИ Одним из основных параметров надежности КМ, является коэффициент готовности Кг, который определяется как отношение

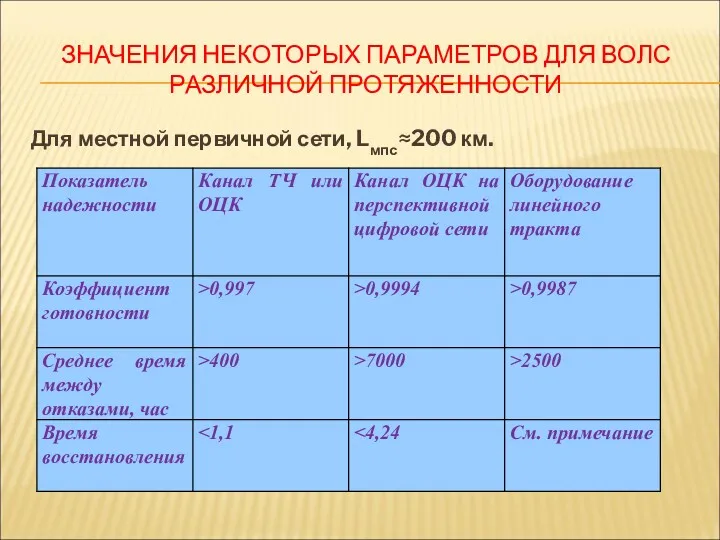

- 10. ЗНАЧЕНИЯ НЕКОТОРЫХ ПАРАМЕТРОВ ДЛЯ ВОЛС РАЗЛИЧНОЙ ПРОТЯЖЕННОСТИ Для местной первичной сети, Lмпс≈200 км.

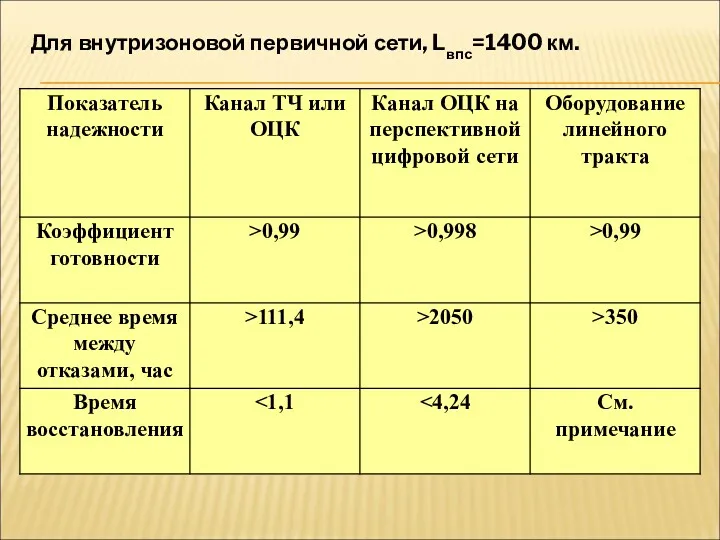

- 11. Для внутризоновой первичной сети, Lвпс=1400 км.

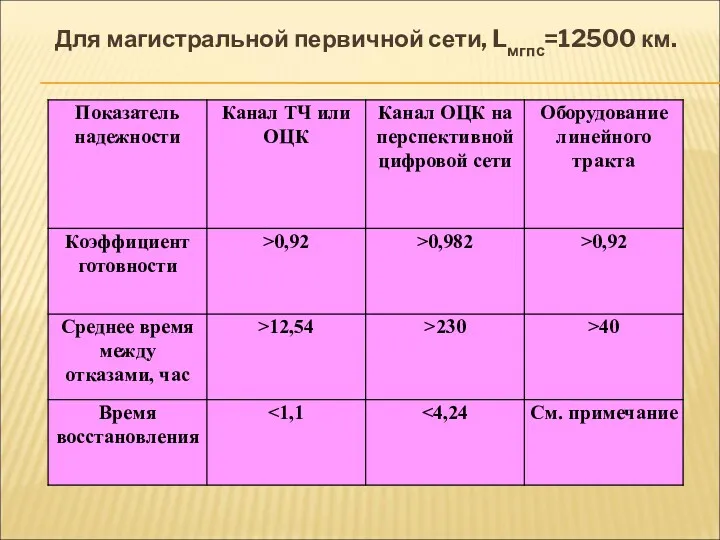

- 12. Для магистральной первичной сети, Lмгпс=12500 км.

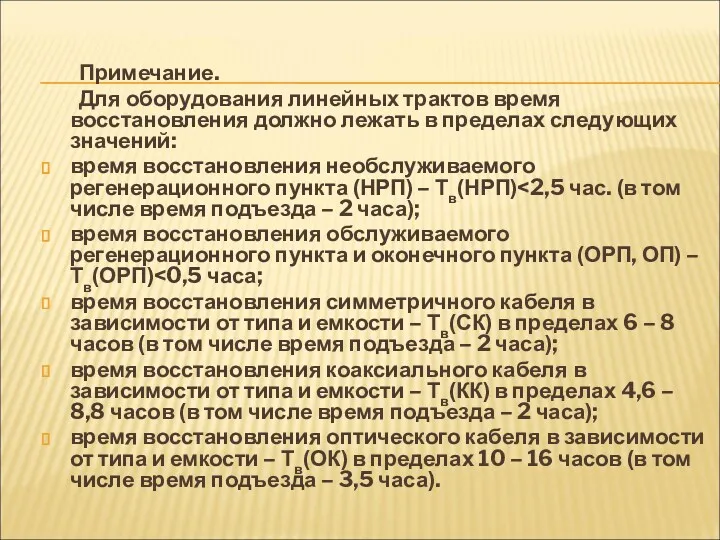

- 13. Примечание. Для оборудования линейных трактов время восстановления должно лежать в пределах следующих значений: время восстановления необслуживаемого

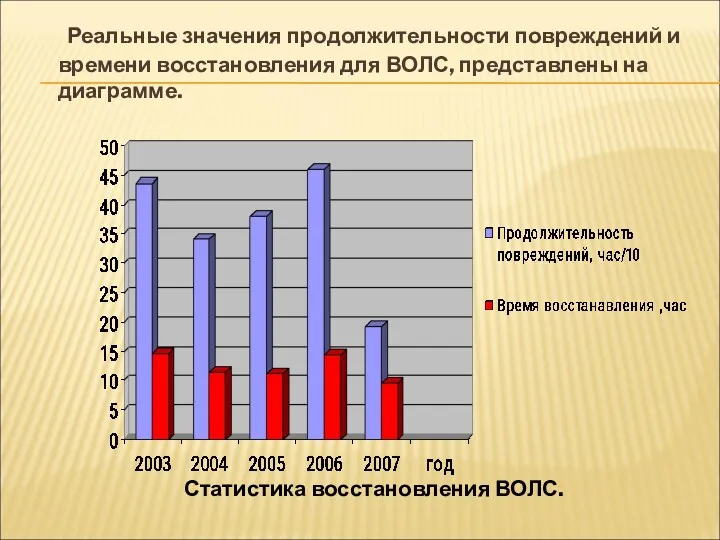

- 14. Реальные значения продолжительности повреждений и времени восстановления для ВОЛС, представлены на диаграмме.

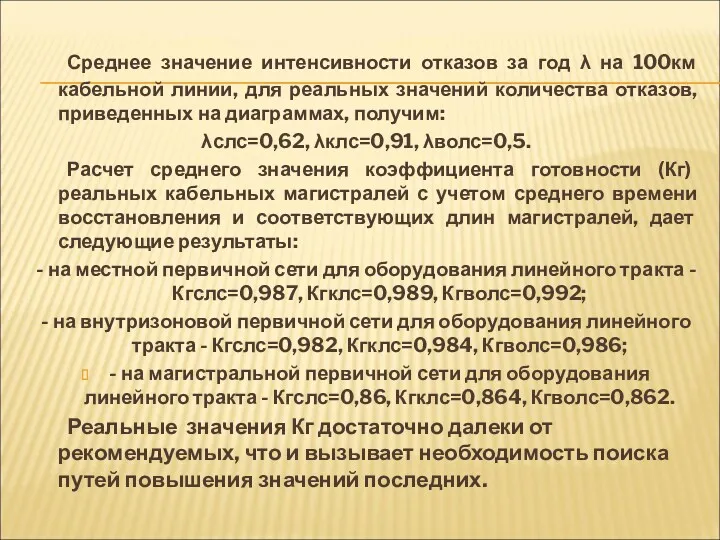

- 15. Среднее значение интенсивности отказов за год λ на 100км кабельной линии, для реальных значений количества отказов,

- 16. ОСНОВНЫЕ ФАКТОРЫ ВОЗДЕЙСТВИЙ НА ВОЛС В ПРОЦЕССЕ ПРОИЗВОДСТВА, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ. В процессе производства Станки для

- 17. Башня вытяжки оптоволокна

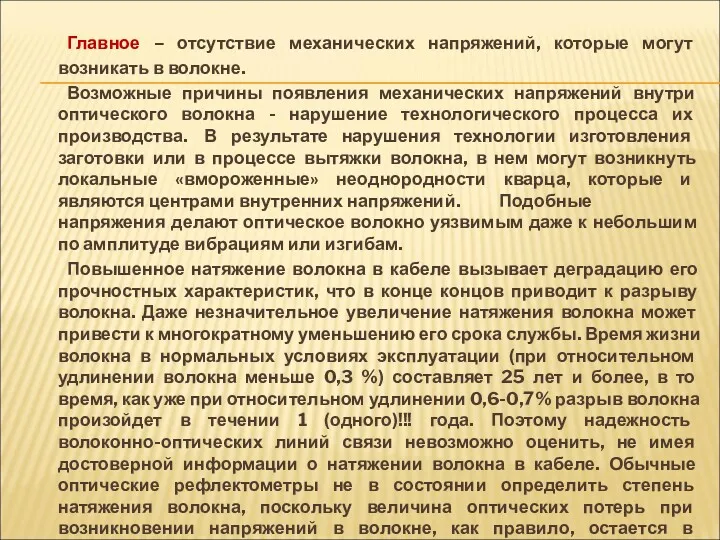

- 18. Главное – отсутствие механических напряжений, которые могут возникать в волокне. Возможные причины появления механических напряжений внутри

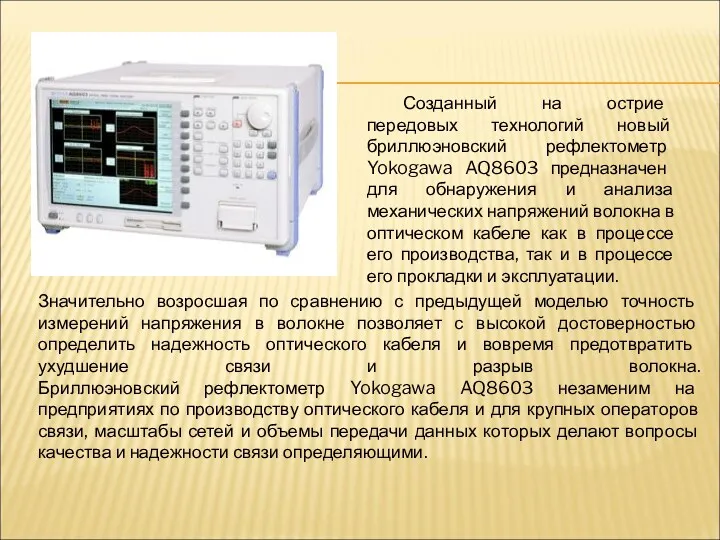

- 19. Созданный на острие передовых технологий новый бриллюэновский рефлектометр Yokogawa AQ8603 предназначен для обнаружения и анализа механических

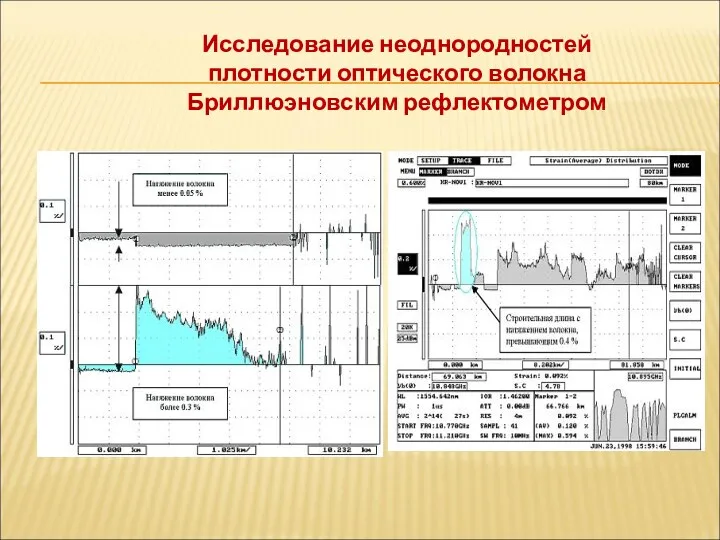

- 20. Исследование неоднородностей плотности оптического волокна Бриллюэновским рефлектометром

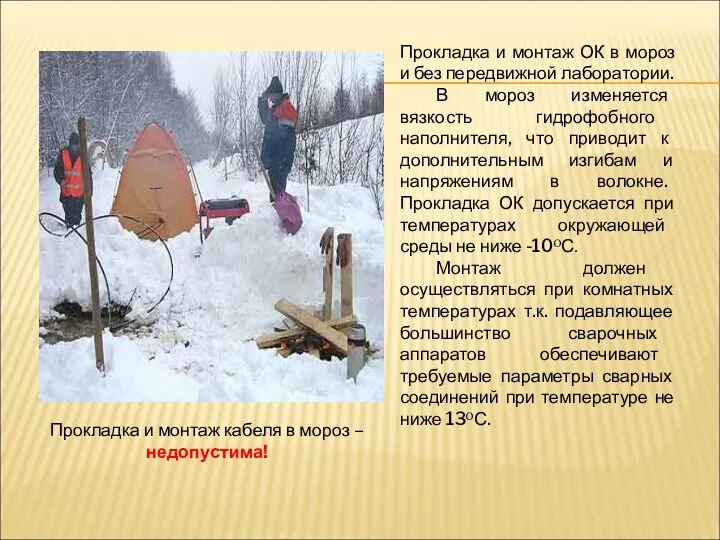

- 21. В ПРОЦЕССЕ СТРОИТЕЛЬСТВА. Это нарушение норм, регулирующих процессы прокладки оптического кабеля. К сожалению, избежать оплошностей и

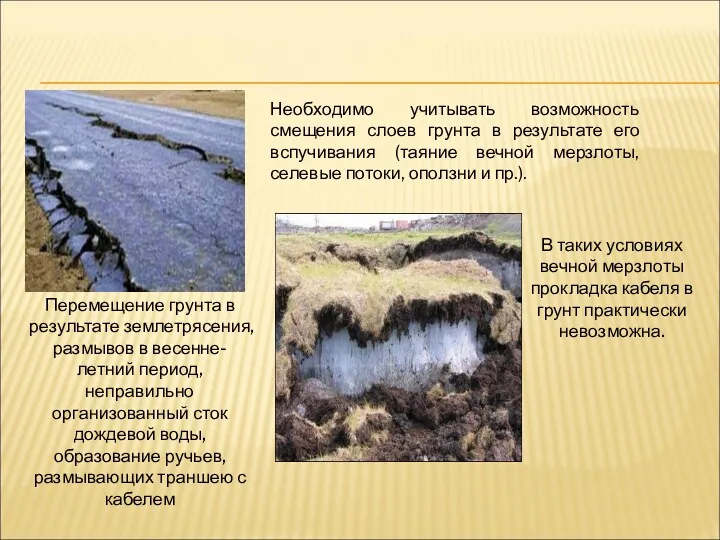

- 22. Необходимо учитывать возможность смещения слоев грунта в результате его вспучивания (таяние вечной мерзлоты, селевые потоки, оползни

- 24. В городских условиях, это, прежде всего, просаживание каналов кабельной канализации в результате различного рода протечек городских

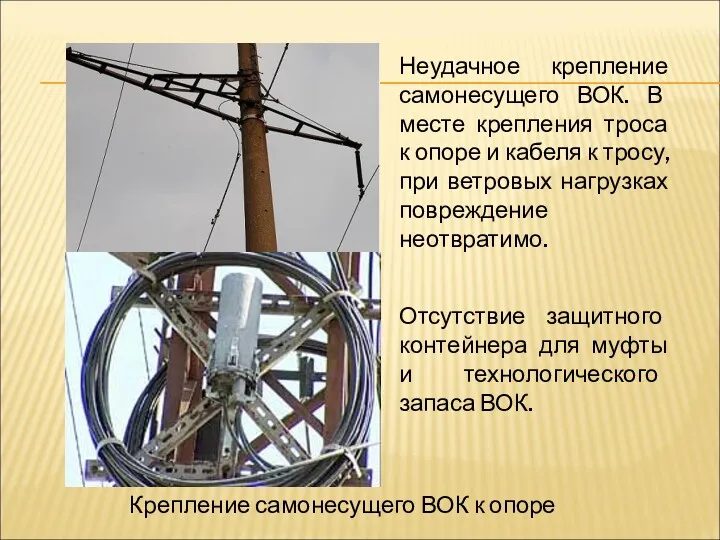

- 25. ПОВРЕЖДЕНИЯ ВОЗДУШНЫХ ВОЛС И ПРИЧИНЫ ИХ ВЫЗЫВАЮЩИЕ. Слабым местом воздушных способов строительства является некорректное крепление кабеля

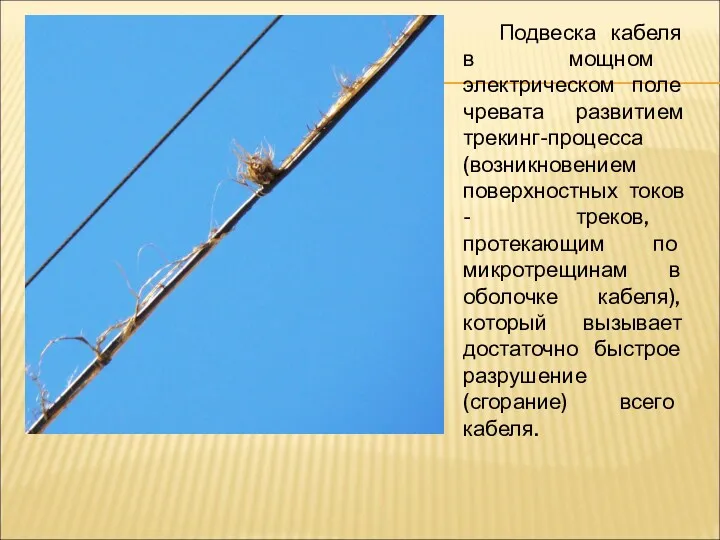

- 27. Подвеска кабеля в мощном электрическом поле чревата развитием трекинг-процесса (возникновением поверхностных токов - треков, протекающим по

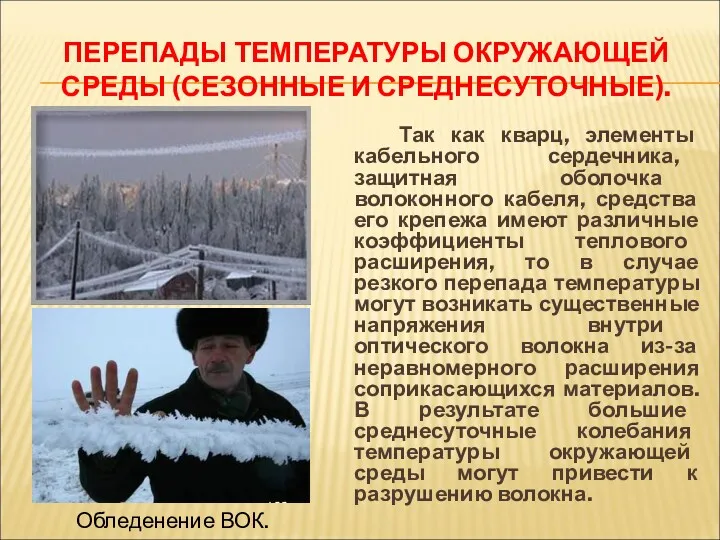

- 28. ПЕРЕПАДЫ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ СРЕДЫ (СЕЗОННЫЕ И СРЕДНЕСУТОЧНЫЕ). Так как кварц, элементы кабельного сердечника, защитная оболочка волоконного

- 29. УРАГАННЫЕ НАГРУЗКИ НА ОПОРЫ И ПОДВЕСНЫЕ КАБЕЛИ. В последнее время все более популярным становятся воздушные методы

- 30. ПРОСАЖИВАНИЕ ФУНДАМЕНТОВ ЗДАНИЙ, МОСТОВ, ЭСТАКАД И ПРОЧИХ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ. Проблемы, аналогичные описанным выше, возникнут с волокном

- 31. ПОВРЕЖДЕНИЯ ВОЛС Повреждения ВОЛС устраняются примерно в такой машине, где внутри тепло и уютно. Самое главное

- 32. А если этих труб еще больше???, крутые морозы, по уши в грязи, а том тепло и

- 33. Вдумайтесь: время жизни волокна в нормальных условиях эксплуатации (при относительном удлинении волокна меньше 0,3 %) составляет

- 34. Безусловно, основной мерой оценки надежности ВОЛС может служить статистическая информация о причинах, характере и количестве повреждений

- 35. Оптимизации СТЭЛСС должна базироваться на фактических данных по конкретной ВОЛС. Эти данные должны включать следующие сведения:

- 37. Скачать презентацию

Конспект урока и презентация Почитай родителей

Конспект урока и презентация Почитай родителей Заболевания печени

Заболевания печени Тревожные дети тревожных родителей

Тревожные дети тревожных родителей Ароматерапія – медицина майбутнього

Ароматерапія – медицина майбутнього Становление христианства и развитие больничного дела

Становление христианства и развитие больничного дела Логопедическая работа с учащимися 1 классов.

Логопедическая работа с учащимися 1 классов. Работа ученицы Первая железная дорога

Работа ученицы Первая железная дорога Элементы дизайна

Элементы дизайна Методы обеспечения финансовой безопасности предприятий отрасли дорожного строительства

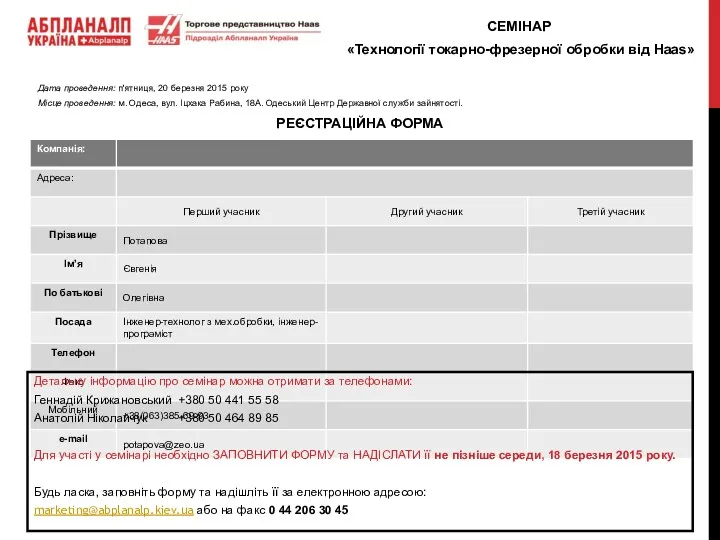

Методы обеспечения финансовой безопасности предприятий отрасли дорожного строительства заявка на семинар

заявка на семинар Будь осторожен с огнём!

Будь осторожен с огнём! Culture and International Public Relations

Culture and International Public Relations Комплексные методы управления качеством

Комплексные методы управления качеством Бюджет МО Южно-Приморский на 2019 год и плановый период 2020 и 2021 годов

Бюджет МО Южно-Приморский на 2019 год и плановый период 2020 и 2021 годов Ряд Фурье и интеграл Фурье

Ряд Фурье и интеграл Фурье Шаблон. Руководство по использованию фирменного стиля администрации города Ноябрьска

Шаблон. Руководство по использованию фирменного стиля администрации города Ноябрьска Телефон доверия для детей и подростков, и их родителей

Телефон доверия для детей и подростков, и их родителей Робототехника в нашей жизни

Робототехника в нашей жизни sohrani_moyu_i_svoyu_zhizn

sohrani_moyu_i_svoyu_zhizn Выводы логики высказываний (2)

Выводы логики высказываний (2) Составляющие и функции операционной системы Linux

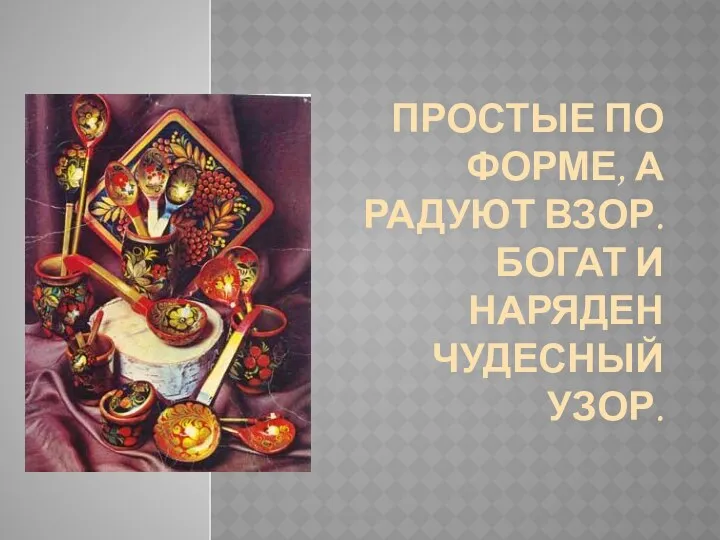

Составляющие и функции операционной системы Linux золотая хохлома

золотая хохлома Перекрытия и полы малоэтажных зданий

Перекрытия и полы малоэтажных зданий Поздравление с Днем рождения

Поздравление с Днем рождения Единицы времени 2. Календарь. 2 класс

Единицы времени 2. Календарь. 2 класс Круглый стол на тему Наркомания и СПИД: сущность и проблема (методика проведения вебинара)

Круглый стол на тему Наркомания и СПИД: сущность и проблема (методика проведения вебинара) Термообработка деревянного реквизита

Термообработка деревянного реквизита Характеристики позиционных систем счисления

Характеристики позиционных систем счисления