Содержание

- 2. Литература Высокоэффективные технологии обработки / Григорьев С.Н., Волосова М.А., Маслов А.Р. и др. / под общ.

- 3. В 1632г. в Туле появляется завод по изготовлению литых пушек. До XVIII в. металлы в холодном

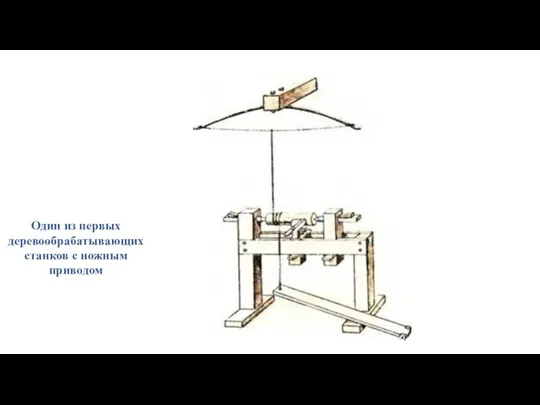

- 4. Один из первых деревообрабатывающих станков с ножным приводом

- 5. Токарный станок Петра I

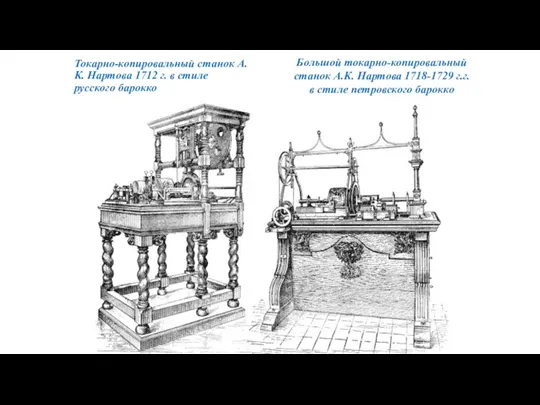

- 6. Токарно-копировальный станок А.К. Нартова 1712 г. в стиле русского барокко Большой токарно-копировальный станок А.К. Нартова 1718-1729

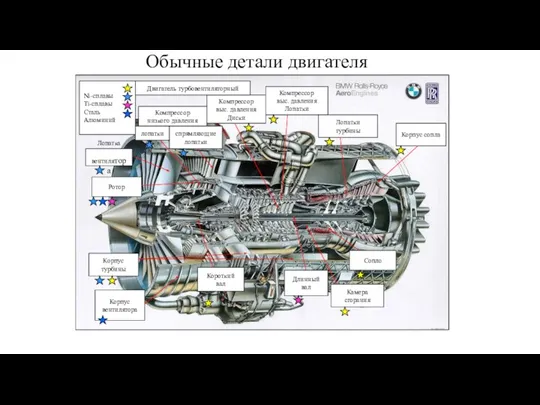

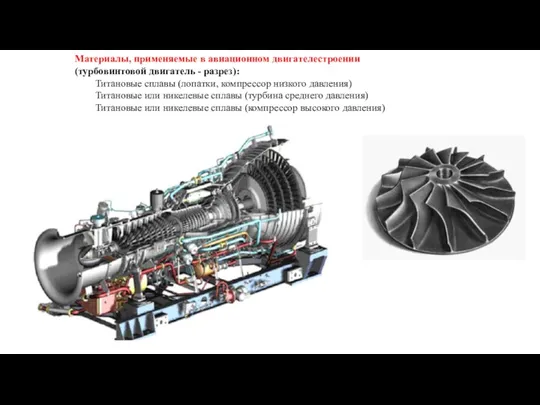

- 8. Материалы, применяемые в авиационном двигателестроении (турбовинтовой двигатель - разрез): Титановые сплавы (лопатки, компрессор низкого давления) Титановые

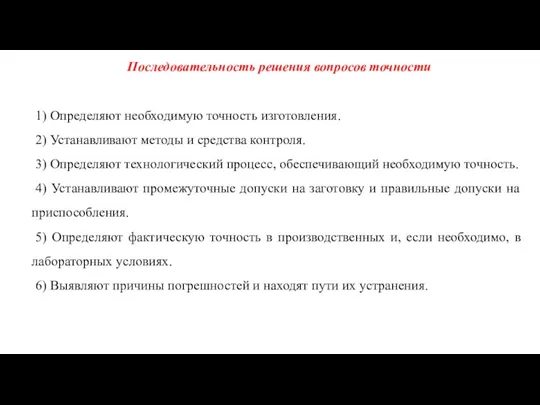

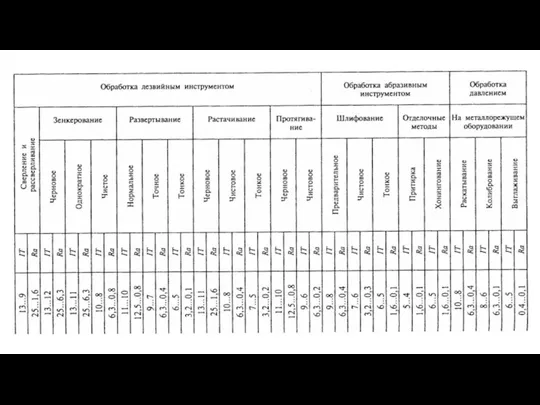

- 9. Последовательность решения вопросов точности 1) Определяют необходимую точность изготовления. 2) Устанавливают методы и средства контроля. 3)

- 10. Показатели точности 1.Точность размера. 2.Точность взаимного расположения поверхностей детали. 3.Точность геометрических форм изделия (детали) а) макрогеометрические

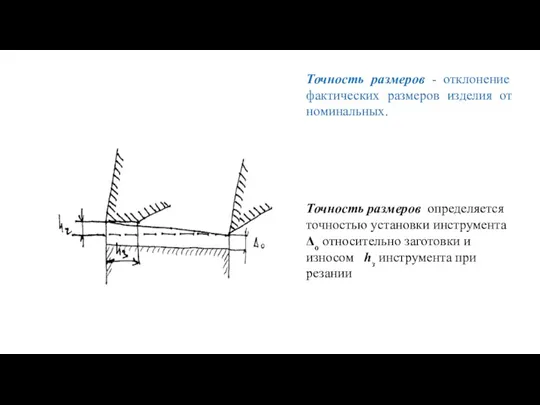

- 11. Точность размеров - отклонение фактических размеров изделия от номинальных. Точность размеров определяется точностью установки инструмента Δо

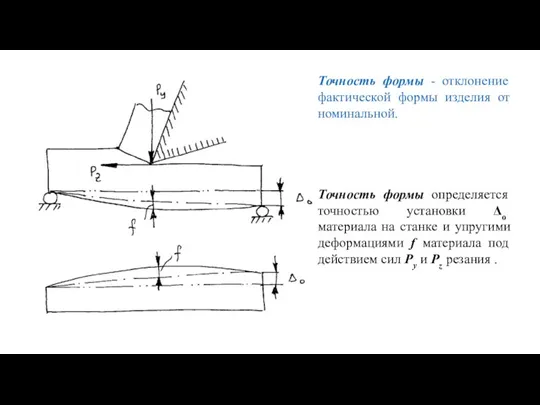

- 12. Точность формы - отклонение фактической формы изделия от номинальной. Точность формы определяется точностью установки Δо материала

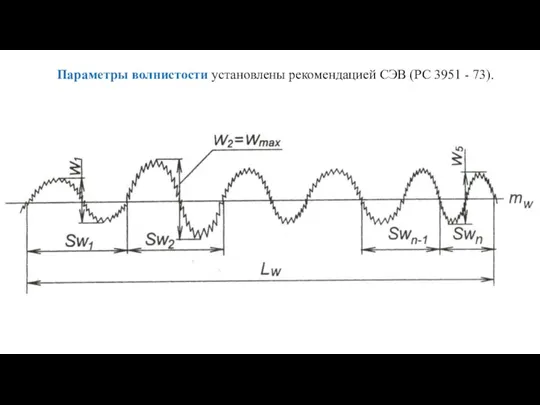

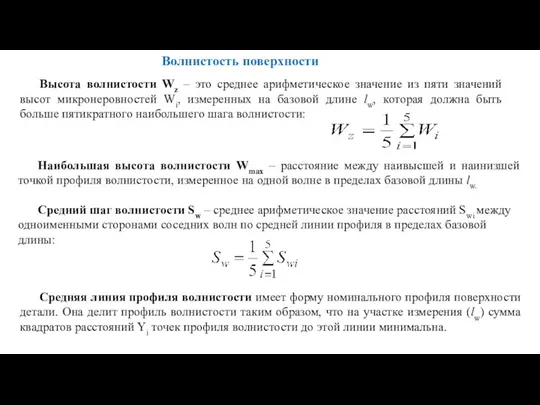

- 13. Параметры волнистости установлены рекомендацией СЭВ (РС 3951 - 73).

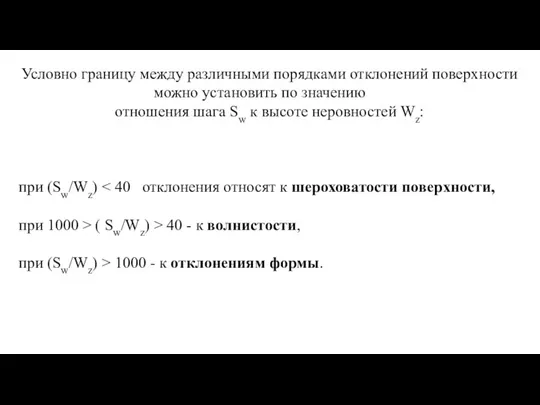

- 14. Условно границу между различными порядками отклонений поверхности можно установить по значению отношения шага Sw к высоте

- 15. Волнистость поверхности Высота волнистости Wz – это среднее арифметическое значение из пяти значений высот микронеровностей Wi,

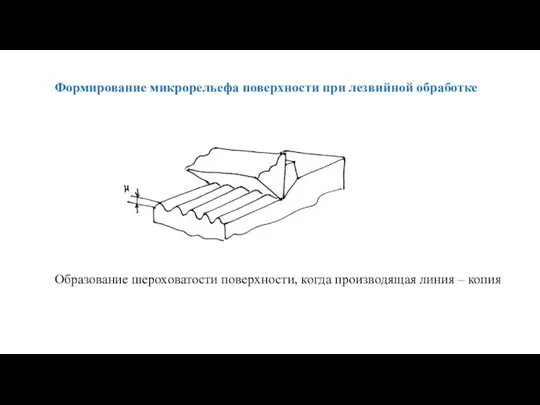

- 16. Образование шероховатости поверхности, когда производящая линия – копия Формирование микрорельефа поверхности при лезвийной обработке

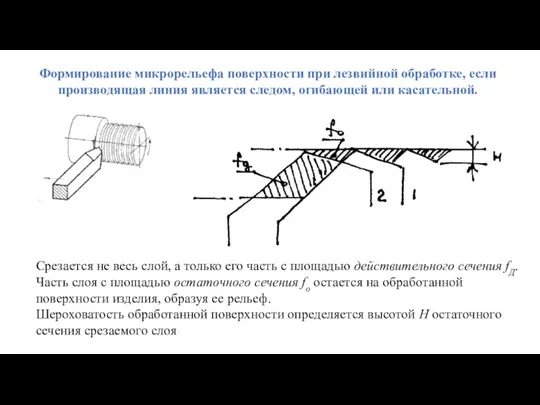

- 17. Формирование микрорельефа поверхности при лезвийной обработке, если производящая линия является следом, огибающей или касательной. Срезается не

- 18. Шероховатость поверхности в процессе обработки зависит от следующих факторов: метода обработки, режима обработки, глубины резания, геометрических

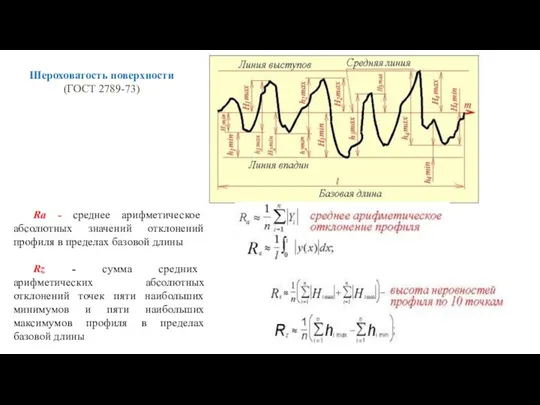

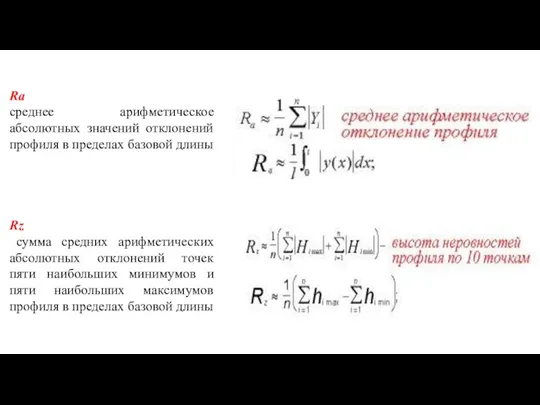

- 19. Ra - среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины Rz - сумма средних

- 20. Ra среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины Rz сумма средних арифметических абсолютных

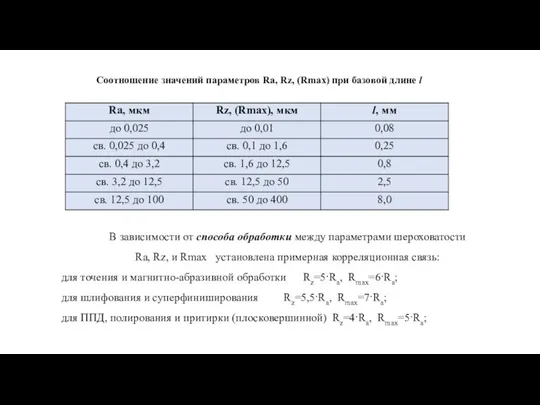

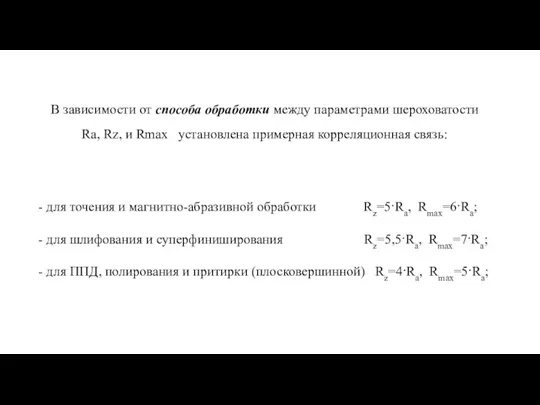

- 21. В зависимости от способа обработки между параметрами шероховатости Ra, Rz, и Rmax установлена примерная корреляционная связь:

- 22. В зависимости от способа обработки между параметрами шероховатости Ra, Rz, и Rmax установлена примерная корреляционная связь:

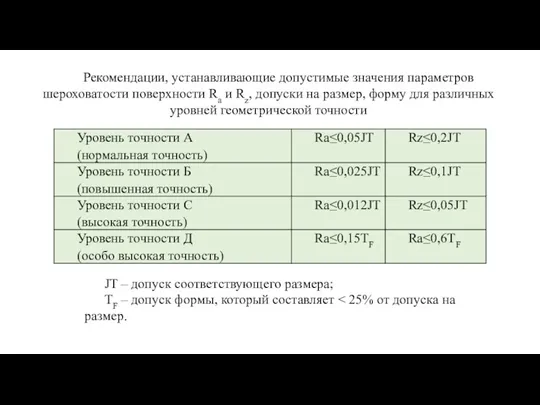

- 23. JT – допуск соответствующего размера; TF – допуск формы, который составляет Рекомендации, устанавливающие допустимые значения параметров

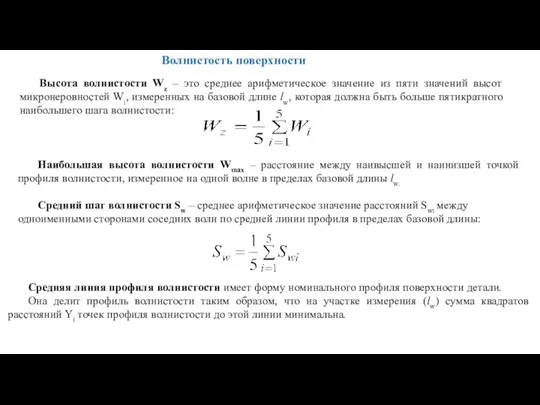

- 24. Волнистость поверхности Высота волнистости Wz – это среднее арифметическое значение из пяти значений высот микронеровностей Wi,

- 25. Параметры физико-механических свойств 1). твердость; 2). структура поверхностного слоя; 3). остаточные напряжения; 4). наклеп; 5). глубина

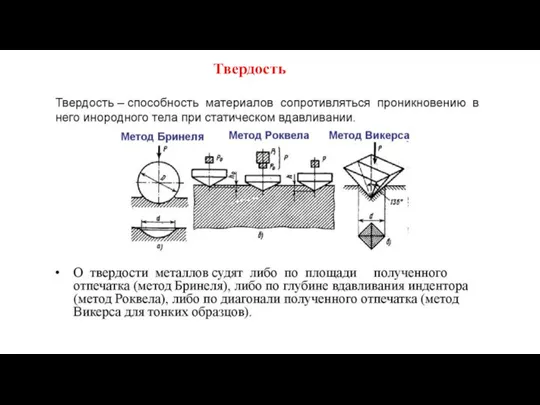

- 26. Твердость

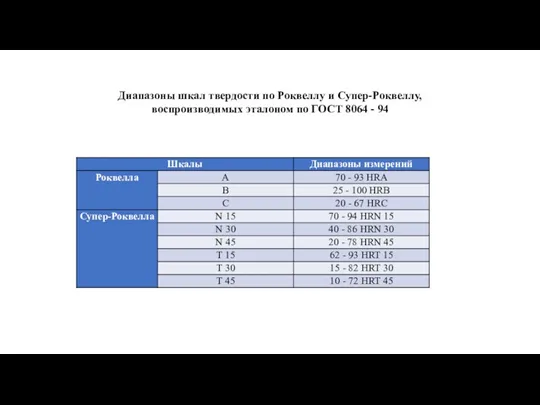

- 27. Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном по ГОСТ 8064 - 94

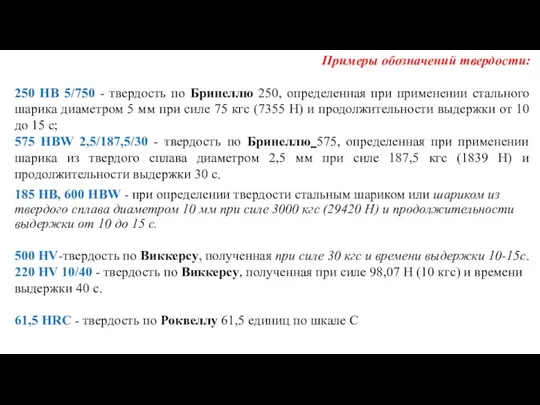

- 28. Примеры обозначений твердости: 250 НВ 5/750 - твердость по Бринеллю 250, определенная при применении стального шарика

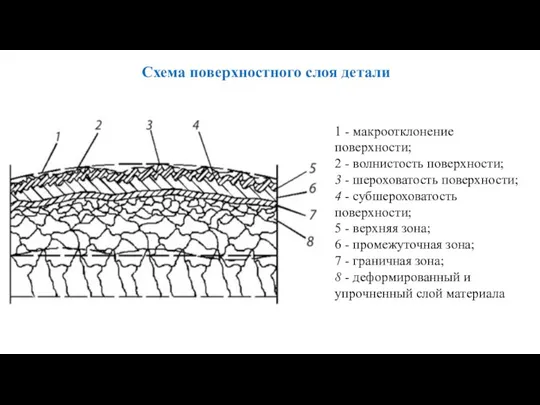

- 29. Схема поверхностного слоя детали 1 - макроотклонение поверхности; 2 - волнистость поверхности; 3 - шероховатость поверхности;

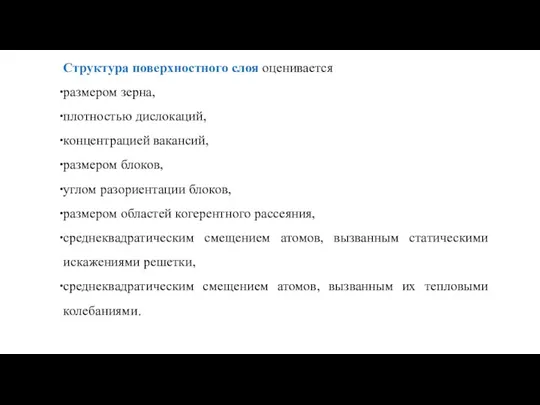

- 30. Структура поверхностного слоя оценивается размером зерна, плотностью дислокаций, концентрацией вакансий, размером блоков, углом разориентации блоков, размером

- 31. Остаточные напряжения - упругие напряжения, неисчезающие после прекращения резания. По признаку протяженности силового поля различают остаточные

- 32. Наклёп - упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической

- 33. Вследствие наклепа твердость поверхностного слоя в сравнении с первоначальной повышается: · у алюминия – на 90-100

- 34. Безотказность и долговечность исполнения своих функций изделием определяются рядом эксплуатационных свойств деталей: статической и усталостной прочностью,

- 35. 1. Статическая и усталостная прочность - способность деталей сопротивляться разрушению при воздействии соответственно статической и динамической

- 36. 6.Прочность посадок с натягом определяет их способность передавать крутящий момент и осевые нагрузки без взаимного проскальзывания

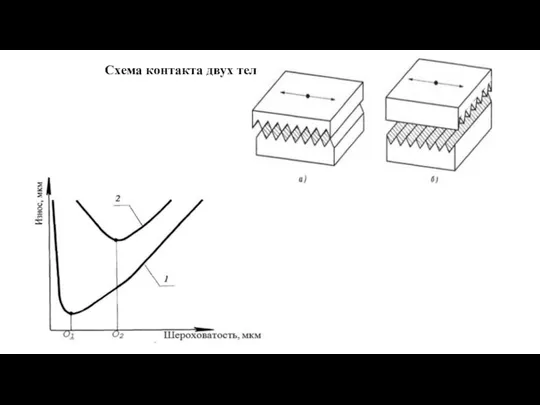

- 37. Схема контакта двух тел

- 38. Технологическая наследственность - перенос свойств обрабатываемого изделия от предшествующих операций к последующим. Технологическая наследственность сказывается в

- 39. Методы упрочнения: упрочнение с образованием пленки на поверхности; с изменением химического состава поверхностного слоя; с изменением

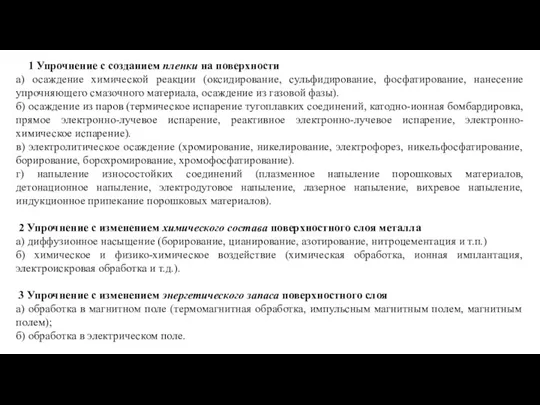

- 40. 1 Упрочнение с созданием пленки на поверхности а) осаждение химической реакции (оксидирование, сульфидирование, фосфатирование, нанесение упрочняющего

- 41. 4 Упрочнение с изменением структуры всего объема металла а) термообработка при положительных температурах (закалка, отпуск, улучшение,

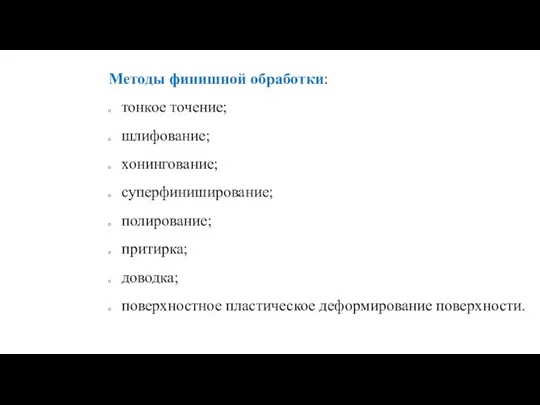

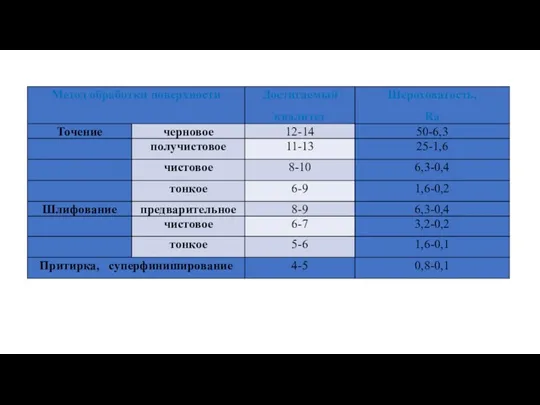

- 44. Методы финишной обработки: тонкое точение; шлифование; хонингование; суперфиниширование; полирование; притирка; доводка; поверхностное пластическое деформирование поверхности.

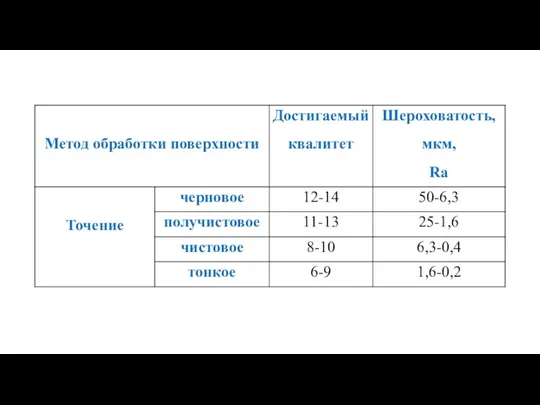

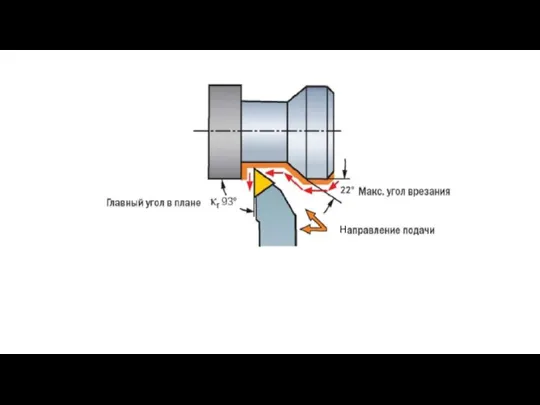

- 47. Операция тонкого точения выполняется с использованием: высоких скоростей резания V = (100…1000 м/мин), при малых глубинах

- 48. Режимы обработки при точении деталей: из бронзы применяется скорость резания 200…300 м/мин, из алюминиевых сплавов –

- 49. Тонкое растачивание производят расточными резцами, оснащенными пластинками из сплавов Т30К4 или Т60К6, на высоких скоростях резания:

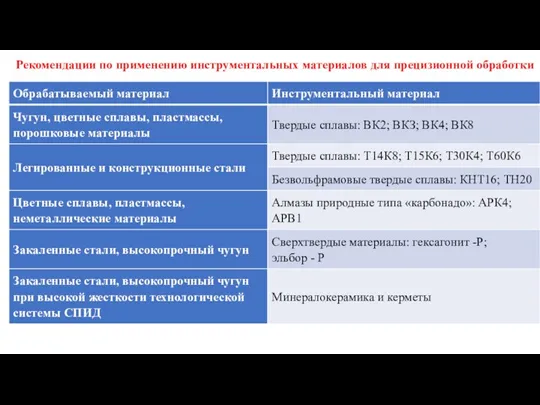

- 50. Рекомендации по применению инструментальных материалов для прецизионной обработки

- 51. Шлифование: а – круглое с продольной подачей; б - круглое врезное; в - круглое глубинное; г

- 52. Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам

- 53. Маркировка шлифовальных кругах: абразивный материал и его марка, номер зернистости, степень твердости, номер структуры, вид связки.

- 54. Параметры абразивной обработки: подача, скорость, глубина резания, параметры шлифовального круга, СОЖ.

- 55. Различают шлифование: обдирочное, предварительное (черновое), окончательное (чистовое), тонкое, выхаживание.

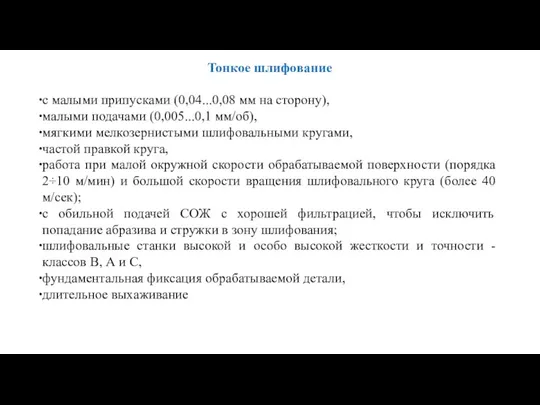

- 56. Тонкое шлифование с малыми припусками (0,04...0,08 мм на сторону), малыми подачами (0,005...0,1 мм/об), мягкими мелкозернистыми шлифовальными

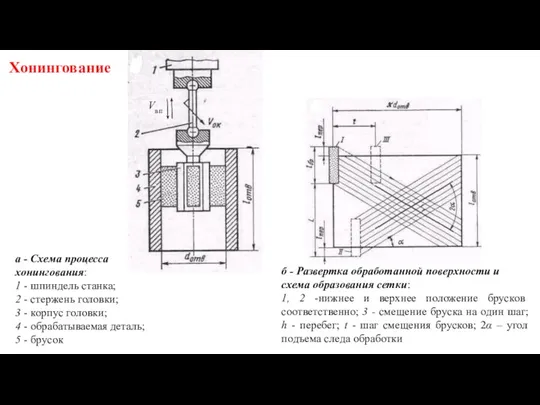

- 57. а - Схема процесса хонингования: 1 - шпиндель станка; 2 - стержень головки; 3 - корпус

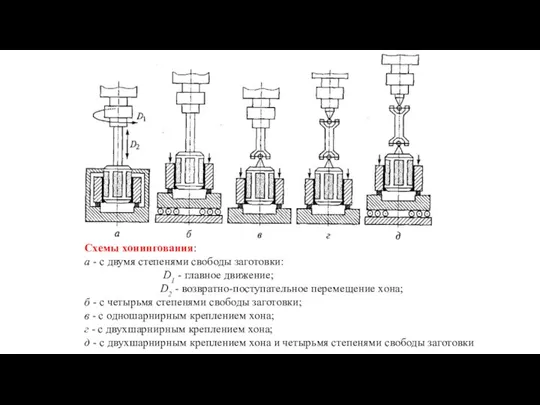

- 58. Схемы хонингования: а - с двумя степенями свободы заготовки: D1 - главное движение; D2 - возвратно-поступательное

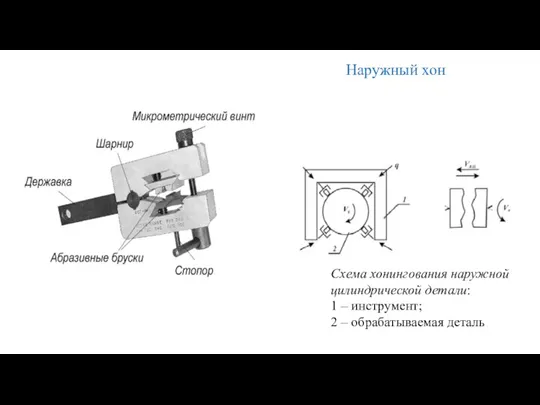

- 59. Наружный хон Схема хонингования наружной цилиндрической детали: 1 – инструмент; 2 – обрабатываемая деталь

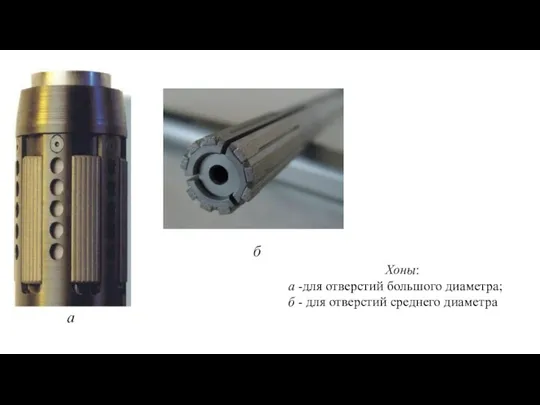

- 60. Хоны: а -для отверстий большого диаметра; б - для отверстий среднего диаметра а б

- 62. Разновидностями хонингования также являются: осциллирующее хонингование, при котором хонинговальной головке помимо возвратно-поступательного сообщается осевое колебательное движение

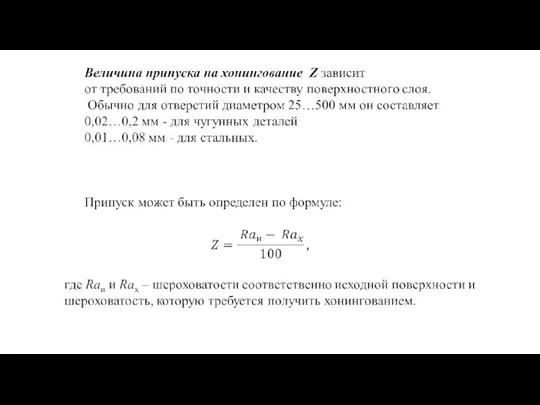

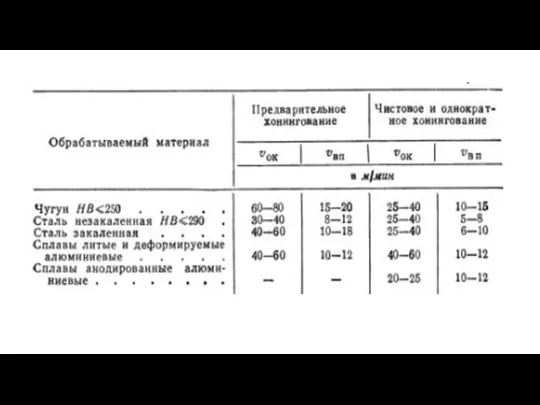

- 63. Основными параметрами процесса являются величина припуска Vо - окружная скорость, Vвп - возвратно-поступательная скорости движения головки,

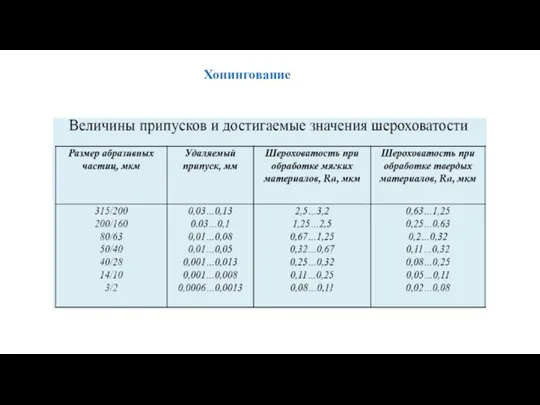

- 65. Хонингование

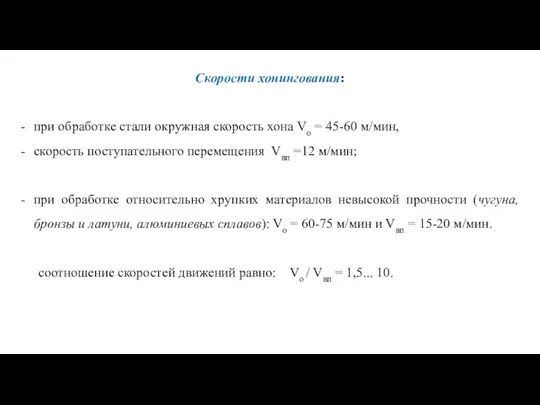

- 66. Скорости хонингования: при обработке стали окружная скорость хона Vо = 45-60 м/мин, скорость поступательного перемещения Vвп

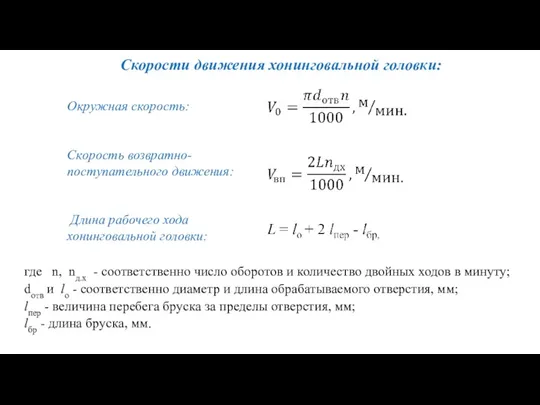

- 68. где n, nд.х - соответственно число оборотов и количество двойных ходов в минуту; dотв и lо

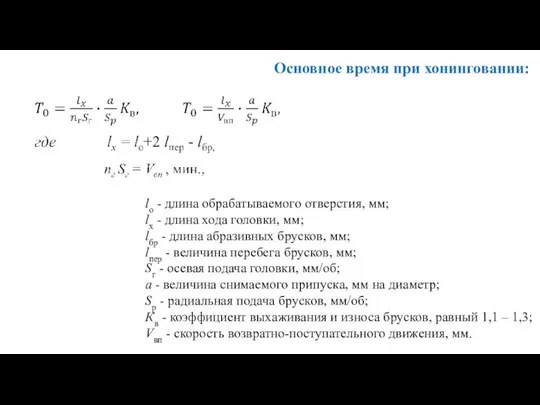

- 69. Основное время при хонинговании: lо - длина обрабатываемого отверстия, мм; lх - длина хода головки, мм;

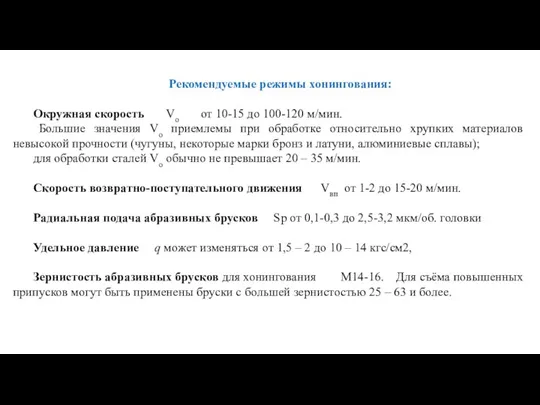

- 70. Рекомендуемые режимы хонингования: Окружная скорость Vо от 10-15 до 100-120 м/мин. Большие значения Vо приемлемы при

- 71. Хонинговальный станок

- 72. Суперфиниширование

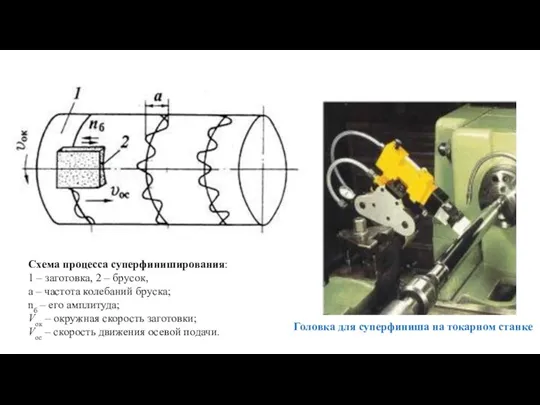

- 73. Головка для суперфиниша на токарном станке Схема процесса суперфиниширования: 1 – заготовка, 2 – брусок, a

- 74. Неровности поверхности до и после суперфиниширования

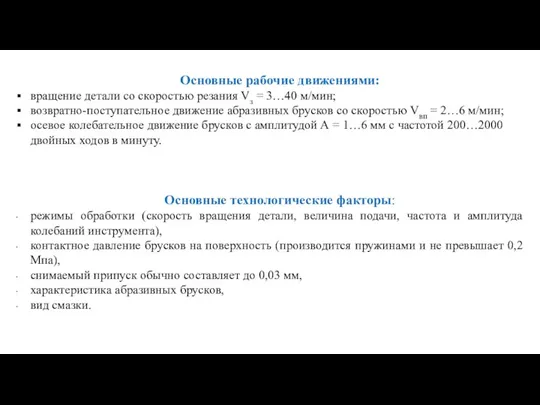

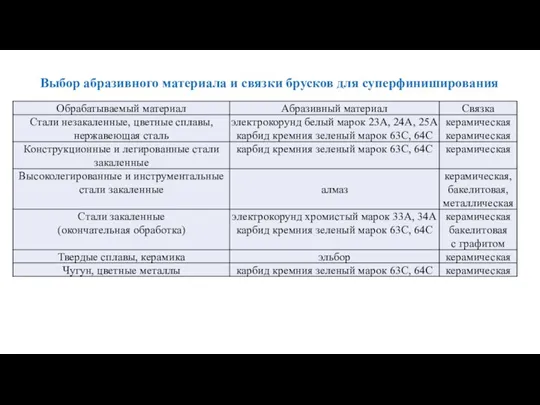

- 76. Основные рабочие движениями: вращение детали со скоростью резания Vз = 3…40 м/мин; возвратно-поступательное движение абразивных брусков

- 77. Режимы суперфиниширования Припуски на суперфиниширование

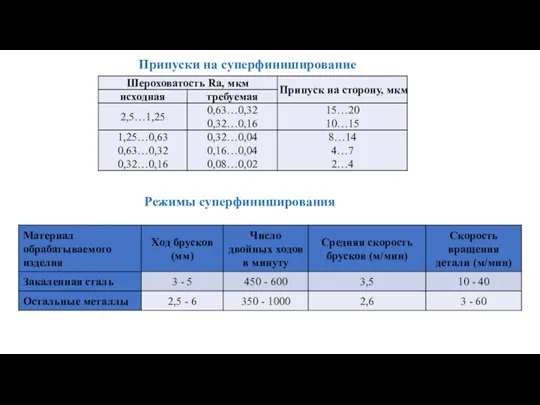

- 78. Зависимость скорости продольной подачи от диаметра заготовки Зависимость времени обработки от частоты колебаний бруска

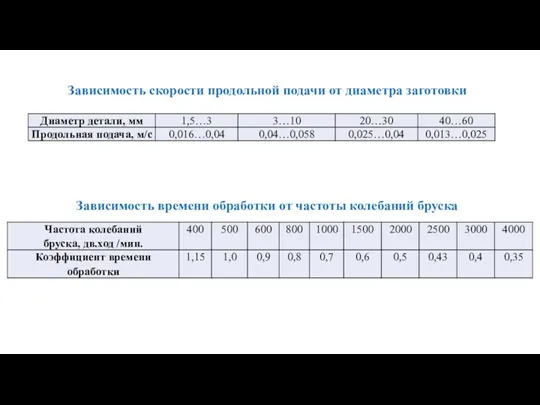

- 79. Выбор абразивного материала и связки брусков для суперфиниширования

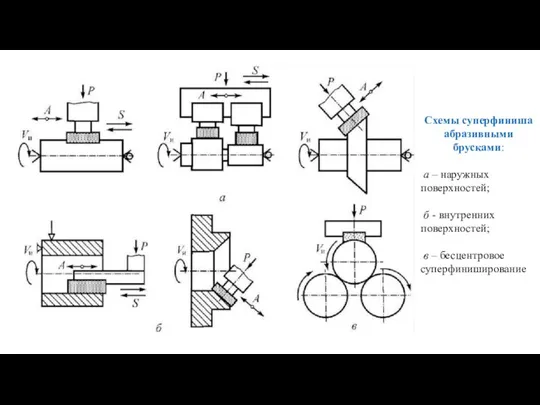

- 80. Схемы суперфиниша абразивными брусками: а – наружных поверхностей; б - внутренних поверхностей; в – бесцентровое суперфиниширование

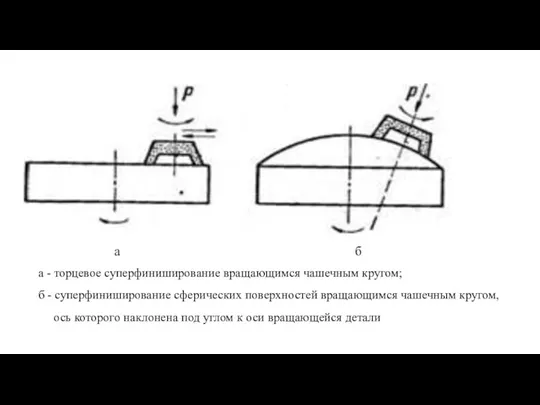

- 81. 1 а - торцевое суперфиниширование вращающимся чашечным кругом; б - суперфиниширование сферических поверхностей вращающимся чашечным кругом,

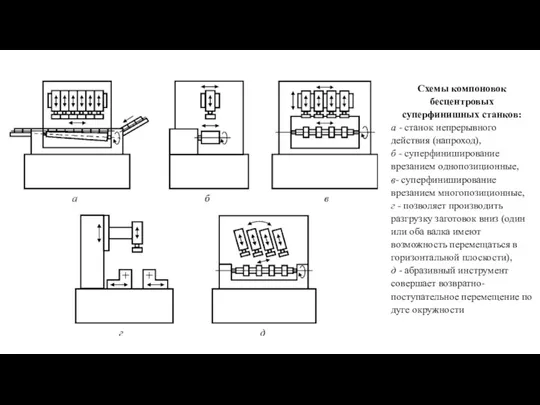

- 82. Схемы компоновок бесцентровых суперфинишных станков: а - станок непрерывного действия (напроход), б - суперфиниширование врезанием однопозиционные,

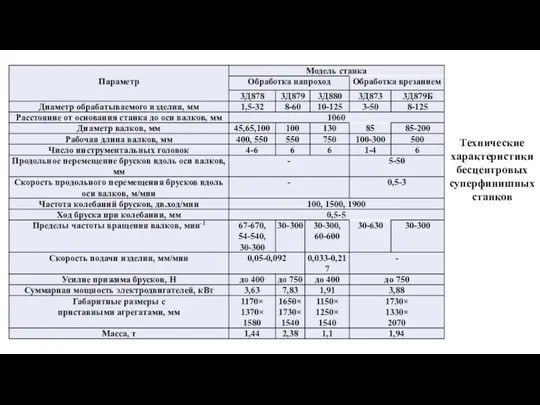

- 83. Технические характеристики бесцентровых суперфинишных станков

- 84. Суперфиниш абразивными лентами

- 85. Суперфиниш абразивными лентами

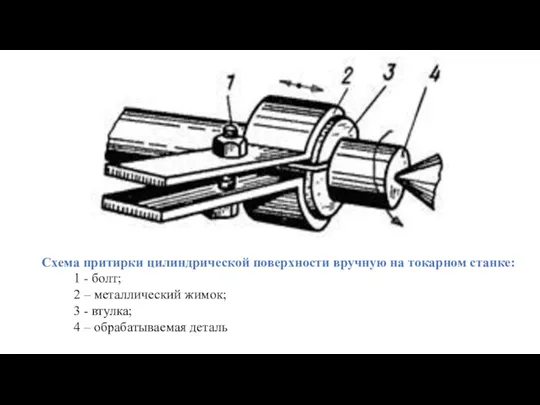

- 86. Схема притирки цилиндрической поверхности вручную на токарном станке: 1 - болт; 2 – металлический жимок; 3

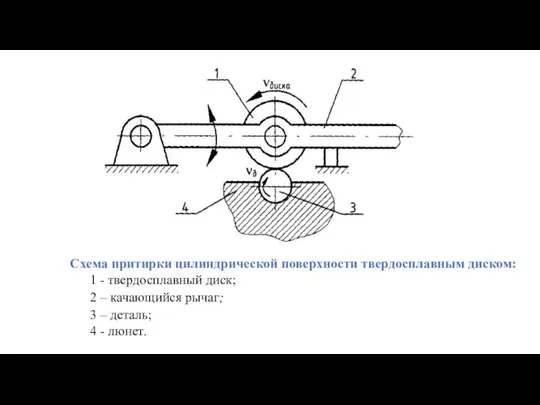

- 87. Схема притирки цилиндрической поверхности твердосплавным диском: 1 - твердосплавный диск; 2 – качающийся рычаг; 3 –

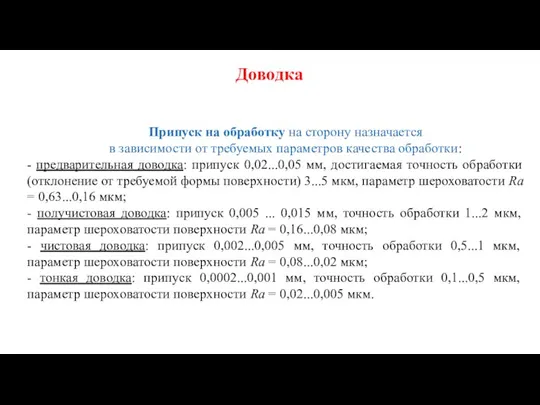

- 88. Доводка Припуск на обработку на сторону назначается в зависимости от требуемых параметров качества обработки: - предварительная

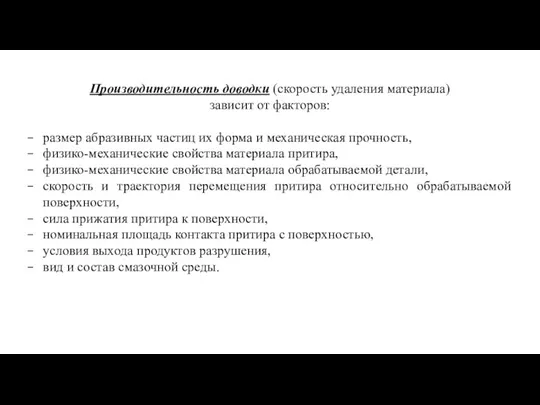

- 89. Производительность доводки (скорость удаления материала) зависит от факторов: размер абразивных частиц их форма и механическая прочность,

- 90. Применяемые при притирке абразивные материалы подразделяют на три группы: высокой твердости - электрокорунд, карбокорунд, карбид кремния,

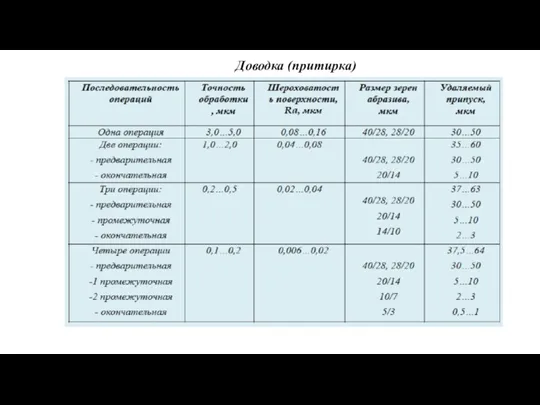

- 91. Доводка (притирка)

- 92. Ручная доводка наружных поверхностей вращения: а – базовая схема; б – притиры; в – державка; 1

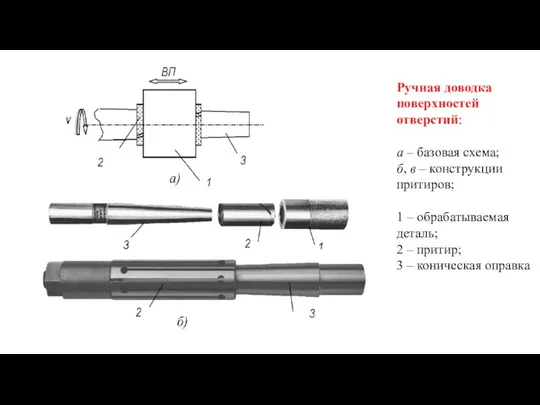

- 93. Ручная доводка поверхностей отверстий: а – базовая схема; б, в – конструкции притиров; 1 – обрабатываемая

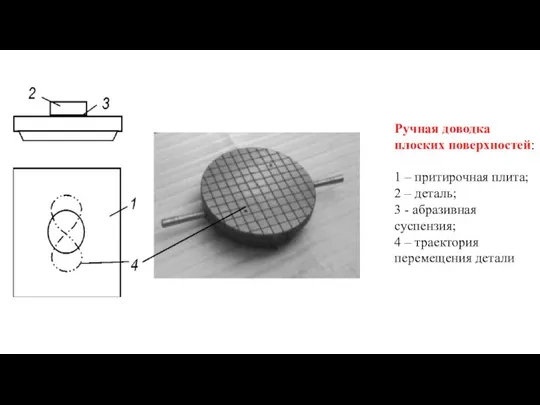

- 94. Ручная доводка плоских поверхностей: 1 – притирочная плита; 2 – деталь; 3 - абразивная суспензия; 4

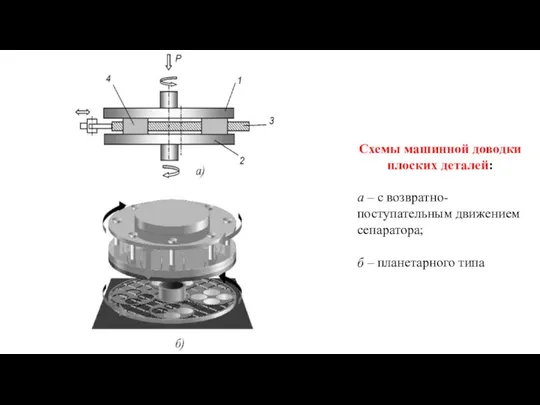

- 95. Схемы машинной доводки плоских деталей: а – с возвратно-поступательным движением сепаратора; б – планетарного типа

- 97. Схемы машинной доводки сферических поверхностей

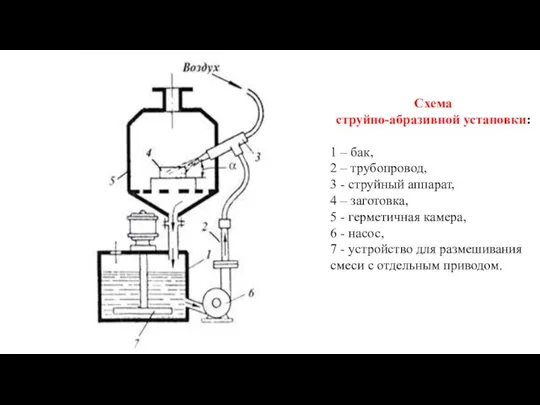

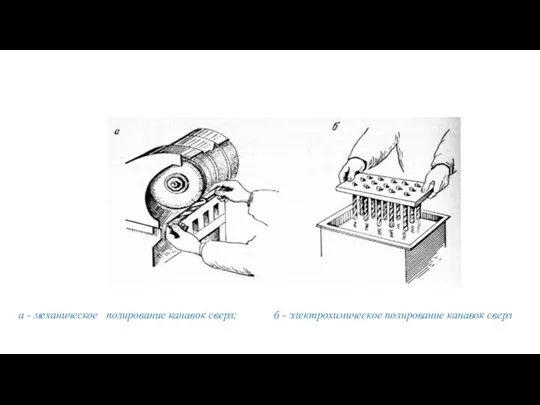

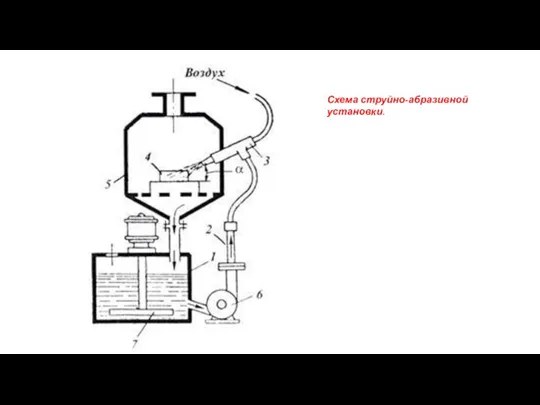

- 98. Схема струйно-абразивной установки: 1 – бак, 2 – трубопровод, 3 - струйный аппарат, 4 – заготовка,

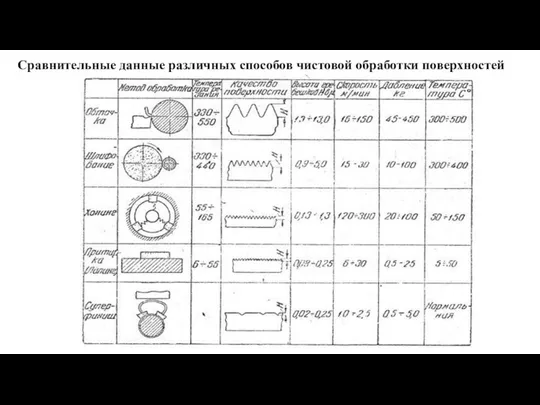

- 99. Сравнительные данные различных способов чистовой обработки поверхностей

- 101. ПОЛИРОВАНИЕ

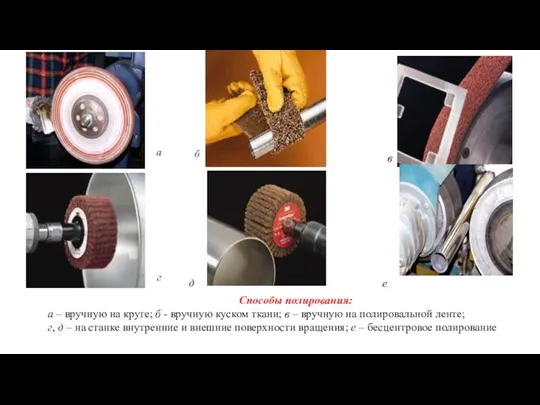

- 102. е в Способы полирования: а – вручную на круге; б - вручную куском ткани; в –

- 103. Виды полирования Ручное полирование (в единичном производстве и при ремонтных работах). Ручное полирование с применением полировальных

- 104. Абразивные материалы для полирования: Алмаз (скоростное полирование, полирование твердых материалов). Карбид кремния (титан). Карбид титана (полирование

- 105. Вспомогательные вещества при проведении полирования выполняют функции: Удержание режущих зерен. Охлаждение. Химическое разрушение обрабатываемого материала (снятие

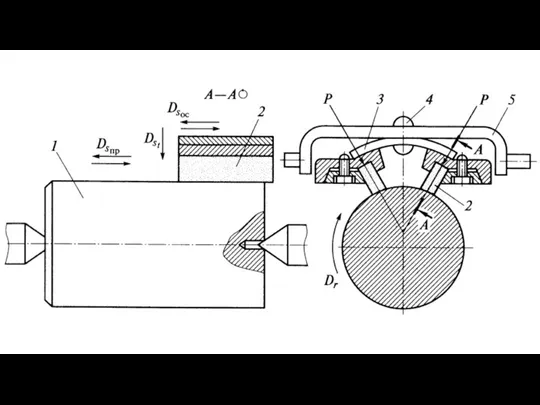

- 106. Схемы полирования: а - заготовка поджимается к кругу с усилием Р и совершает движения подачи Sпр

- 107. При полировании деталей из стали и хрома окружная скорость полировального инструмента: - для кругов с использованием

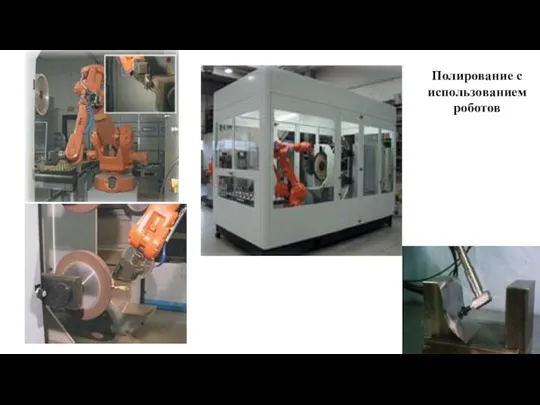

- 108. Полирование с использованием роботов

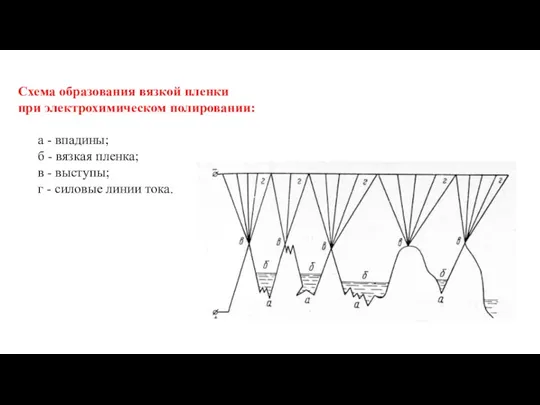

- 109. Схема образования вязкой пленки при электрохимическом полировании: а - впадины; б - вязкая пленка; в -

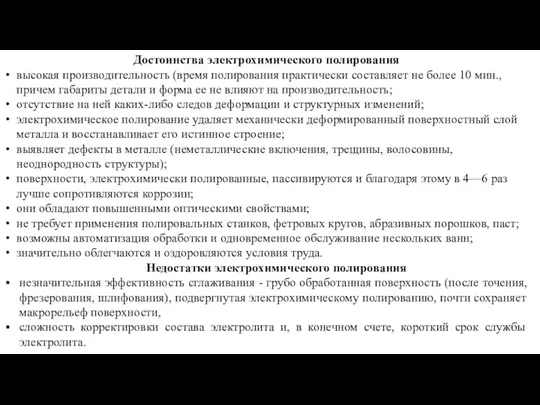

- 110. Достоинства электрохимического полирования высокая производительность (время полирования практически составляет не более 10 мин., причем габариты детали

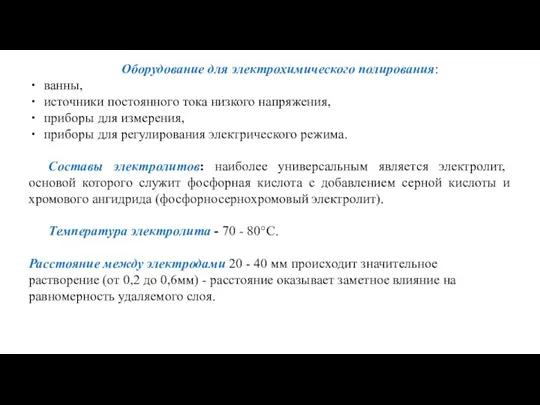

- 111. Оборудование для электрохимического полирования: ванны, источники постоянного тока низкого напряжения, приборы для измерения, приборы для регулирования

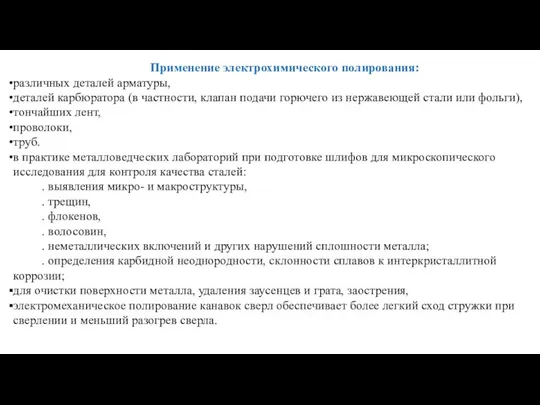

- 112. Применение электрохимического полирования: различных деталей арматуры, деталей карбюратора (в частности, клапан подачи горючего из нержавеющей стали

- 113. а - механическое полирование канавок сверл; б - электрохимическое полирование канавок сверл

- 114. Схема струйно-абразивной установки.

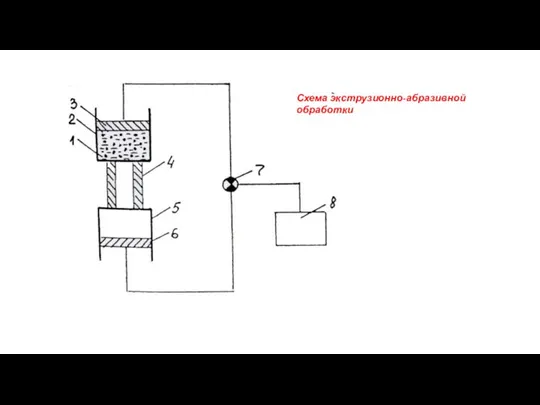

- 115. Схема экструзионно-абразивной обработки

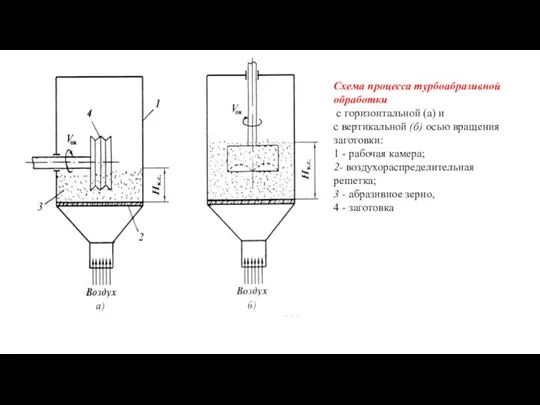

- 116. Схема процесса турбоабразивной обработки с горизонтальной (а) и с вертикальной (б) осью вращения заготовки: 1 -

- 117. Процесс турбоабразивной обработки позволяет ликвидировать трудоемкие ручные операции при решении технологических задач: удаление заусенцев и скругление

- 119. Скачать презентацию

МЕСТО ВАРИАТИВНОЙ ПРОГРАММЫ ПО КОРРЕКЦИОННО-РАЗВИВАЮЩЕЙ РАБОТЕ С ДЕТЬМИ ЛОГОПЕДИЧЕСКОЙ ГРУППЫ В КОНТЕКСТЕ ТРЕБОВАНИЙ ФГОС ДО В УСЛОВИЯХ ПАРТНЁРСКОГО ВЗАИМОДЕЙСТВИЯ.

МЕСТО ВАРИАТИВНОЙ ПРОГРАММЫ ПО КОРРЕКЦИОННО-РАЗВИВАЮЩЕЙ РАБОТЕ С ДЕТЬМИ ЛОГОПЕДИЧЕСКОЙ ГРУППЫ В КОНТЕКСТЕ ТРЕБОВАНИЙ ФГОС ДО В УСЛОВИЯХ ПАРТНЁРСКОГО ВЗАИМОДЕЙСТВИЯ. Методы увеличения производительности скважин

Методы увеличения производительности скважин Леонард Эйлер 1707-1783

Леонард Эйлер 1707-1783 Презентация к уроку краеведения Наши земляки. Борис Андреев.

Презентация к уроку краеведения Наши земляки. Борис Андреев. Содержание здоровьесберегающего сопровождения в образовательном процессе.

Содержание здоровьесберегающего сопровождения в образовательном процессе. эколог. пробл.англ

эколог. пробл.англ Презентация Река и ее части

Презентация Река и ее части Региональный этап всероссийской олимпиады школьников по предмету физическая культура. Гимнастика

Региональный этап всероссийской олимпиады школьников по предмету физическая культура. Гимнастика Информационно-справочное обеспечение международных перевозок и экспедирования грузов

Информационно-справочное обеспечение международных перевозок и экспедирования грузов презентация на тему:Красная книга народов России к уроку Население России

презентация на тему:Красная книга народов России к уроку Население России Підприємства у твоєму населеному пункті

Підприємства у твоєму населеному пункті Открытка ко дню матери

Открытка ко дню матери День матери.

День матери. К Дню Матери, к 8 Марта

К Дню Матери, к 8 Марта Мучные изделия

Мучные изделия Быстрее, выше, сильнее

Быстрее, выше, сильнее Принципы здорового питания

Принципы здорового питания Математическая символика романа Толстого Война и мир

Математическая символика романа Толстого Война и мир Структура строительных процессов и технологий

Структура строительных процессов и технологий Фестиваль педагогических идей. Открытый урок по изобразительному искусству в 7 классе на тему: Лепка фигуры человека

Фестиваль педагогических идей. Открытый урок по изобразительному искусству в 7 классе на тему: Лепка фигуры человека Кислородсодержащие углеводороды. Альдегиды и карбоновые кислоты.

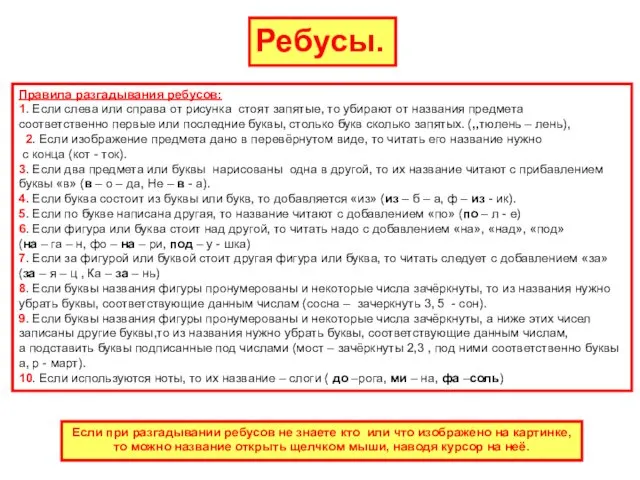

Кислородсодержащие углеводороды. Альдегиды и карбоновые кислоты. Ребусы

Ребусы Токио - столица Японии

Токио - столица Японии рисуем и играем

рисуем и играем Предметы быта: прошлое и настоящее

Предметы быта: прошлое и настоящее Автоматизация в промышленности

Автоматизация в промышленности Азот

Азот Создание экспертный системы распознания минеральных удобрений средствами Power Point 2007

Создание экспертный системы распознания минеральных удобрений средствами Power Point 2007