Содержание

- 2. DU PONT представляет наиболее исчерпывающую программу для флексографии CyFOS 3.0®; CyFOS 4.0® тесты Cyrel® монтажные системы

- 3. Cyrel® Фотополимерные пластины для флексографии

- 4. Аналоговая пластина Структура Mylar*- защитное покрытие Защитный слой Фотополимерный слой Полимерная основа

- 5. Mylar*- защитное покрытие Черная маска (слой LAMS ) Фотополимерный слой Полимерная основа Цифровая пластина Структура

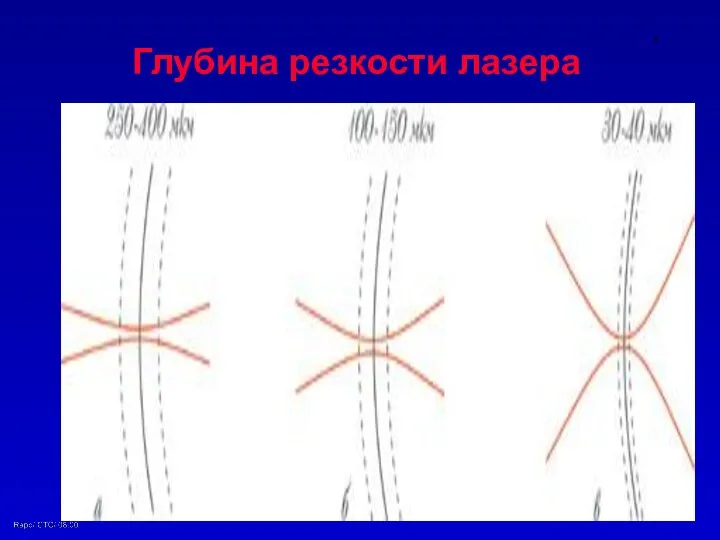

- 6. Глубина резкости лазера

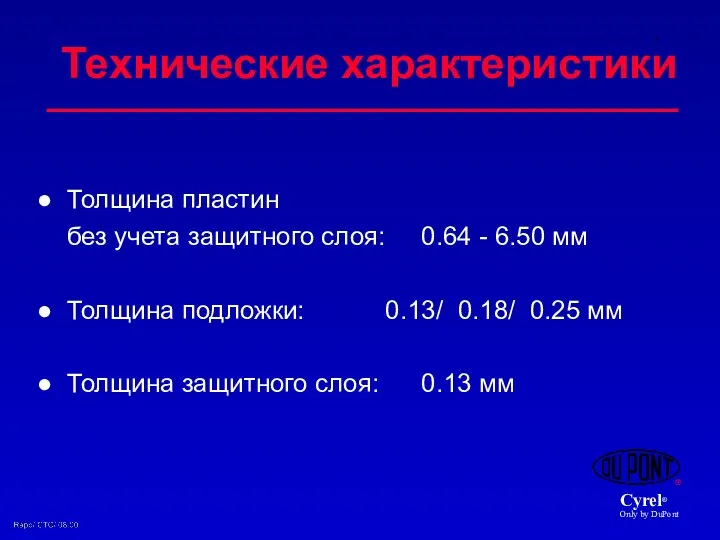

- 7. Технические характеристики Толщина пластин без учета защитного слоя: 0.64 - 6.50 мм Толщина подложки: 0.13/ 0.18/

- 8. Хранение пластин В защищенном от озона и пыли месте Температура не выше 30 оС При постоянной

- 9. Очистка отпечатанных пластин Нельзя использовать чистящие средства содержащие: Ацетон, Этил, Бензин

- 10. при загрязнении краской пробельных элементов во время печати; во время остановки процесса печати; перед хранением отпечатанных

- 11. Очистителем могут быть любые растворители, которые являются совместимыми с пластинами Cyrel®. Очистка отпечатанных пластин Водные краски:

- 12. Cyrel® Процес производства шаг за шагом

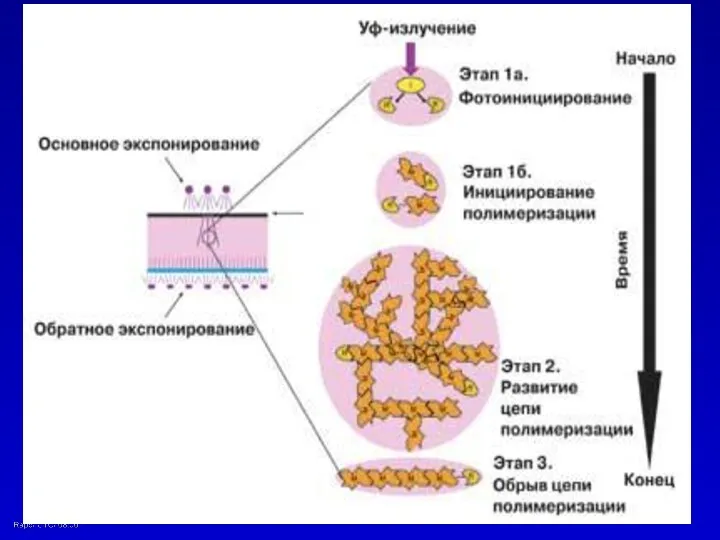

- 13. Основы Процесс фотополимеризации: Воздействие ультрафиолетовым излучением Молекулы инициатора разделяются на радикалы Связь ненасыщенных мономеров с помощью

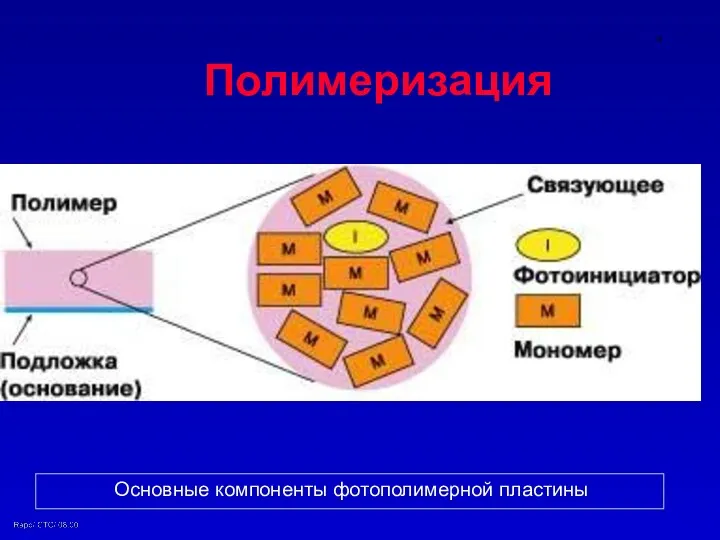

- 14. Полимеризация Основные компоненты фотополимерной пластины

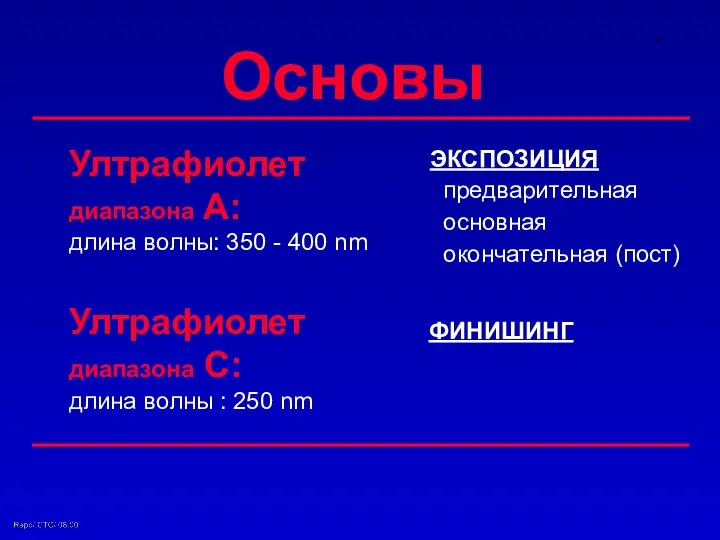

- 15. Основы Ултрафиолет диапазона A: длина волны: 350 - 400 nm Ултрафиолет диапазона C: длина волны :

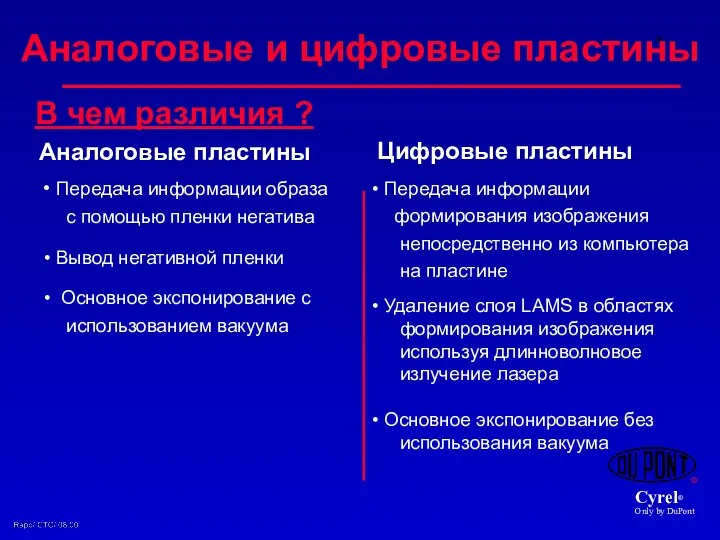

- 16. Аналоговые и цифровые пластины В чем различия ?

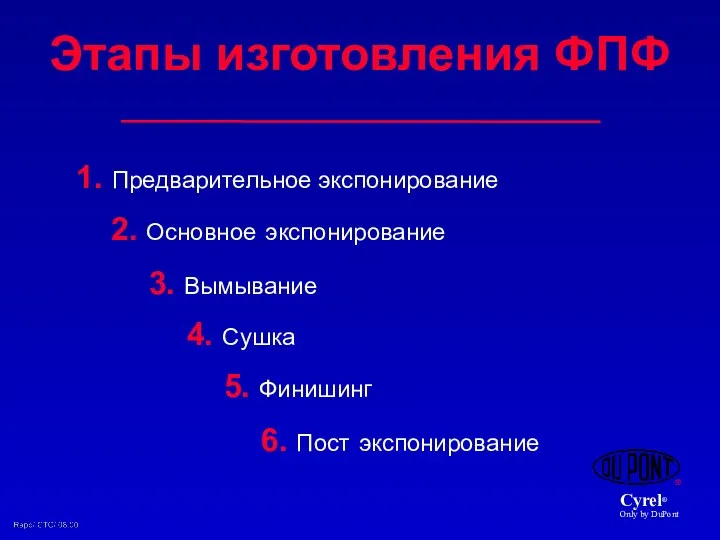

- 17. Этапы изготовления ФПФ 4. Сушка 3. Вымывание 2. Основное экспонирование 1. Предварительное экспонирование 5. Финишинг 6.

- 19. Изготовление 1. Предварительное экспонирование

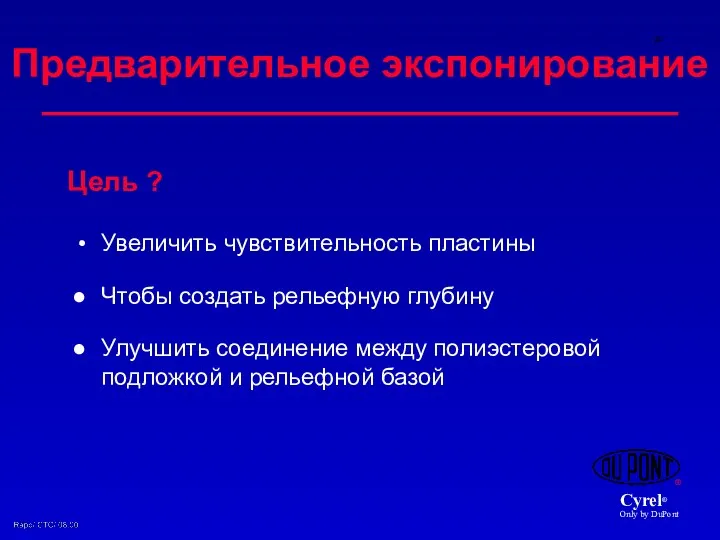

- 20. Увеличить чувствительность пластины Чтобы создать рельефную глубину Улучшить соединение между полиэстеровой подложкой и рельефной базой Цель

- 21. Какие параметры влияют на время экспозиции ? Предварительное экспонирование Тип пластины материала и подложки Тип используемых

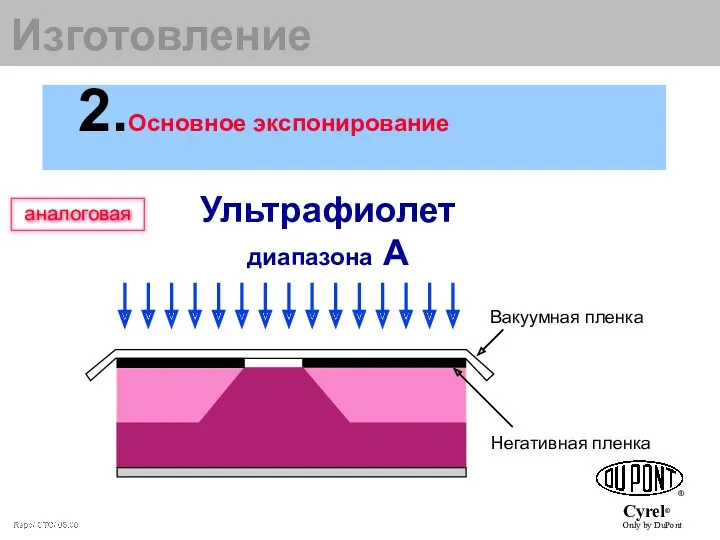

- 22. Ультрафиолет диапазона А аналоговая Вакуумная пленка Негативная пленка 2.Основное экспонирование Изготовление

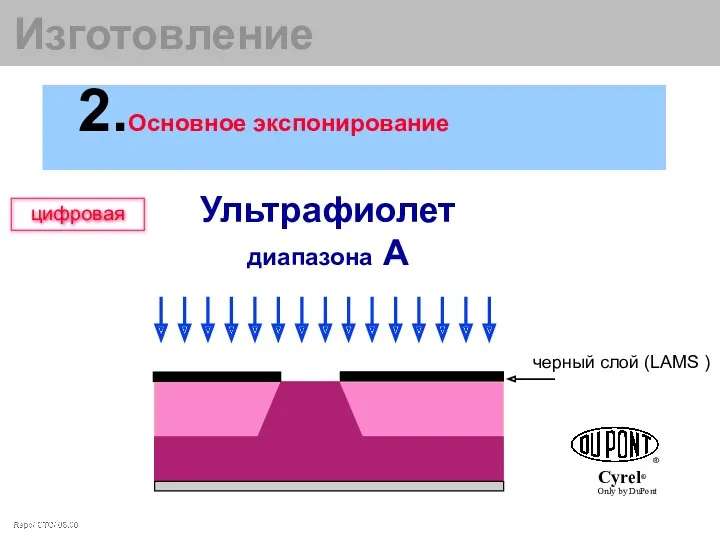

- 23. Ультрафиолет диапазона А черный слой (LAMS ) цифровая Изготовление 2.Основное экспонирование

- 24. Форма точки Аналоговая Цифровая

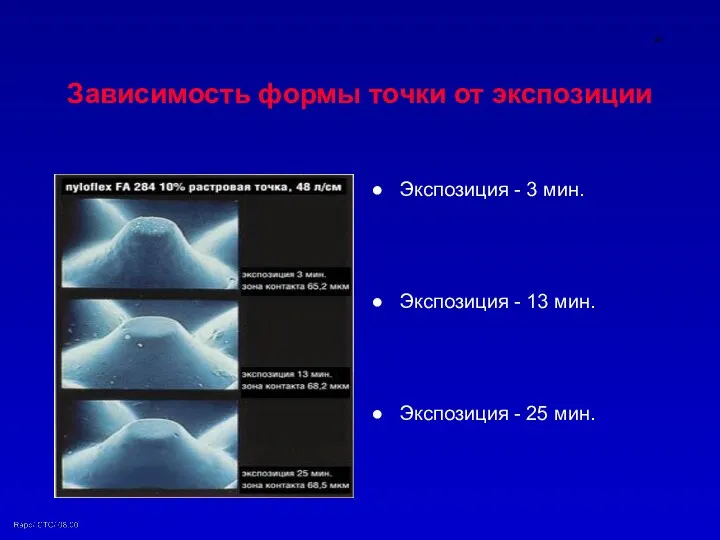

- 25. Зависимость формы точки от экспозиции Экспозиция - 3 мин. Экспозиция - 13 мин. Экспозиция - 25

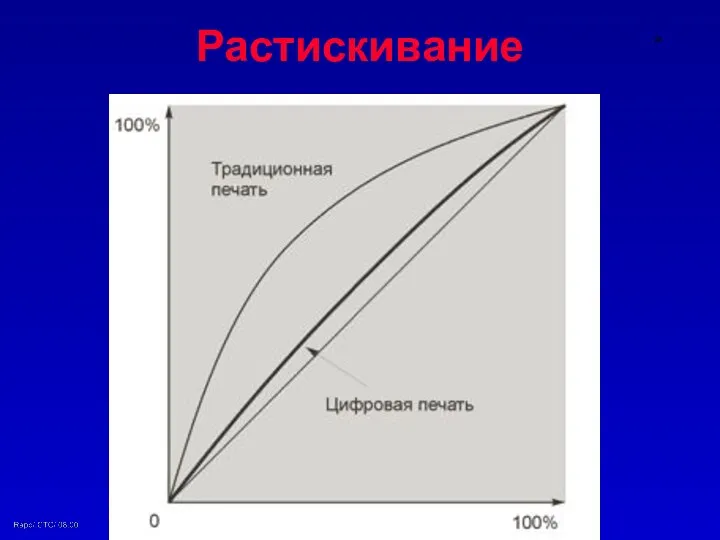

- 26. Растискивание

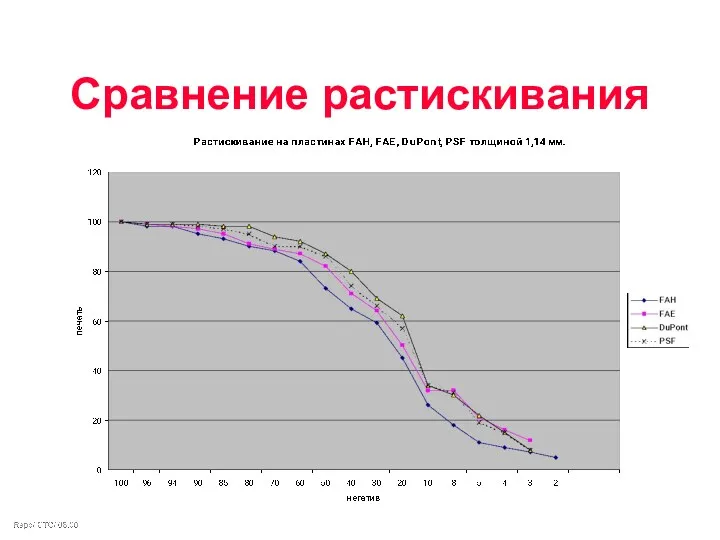

- 27. Сравнение растискивания

- 28. Тип материала пластины Тип используемых ламп для экспонирования и их температура Деталировка дизайна Зачем ? Формирование

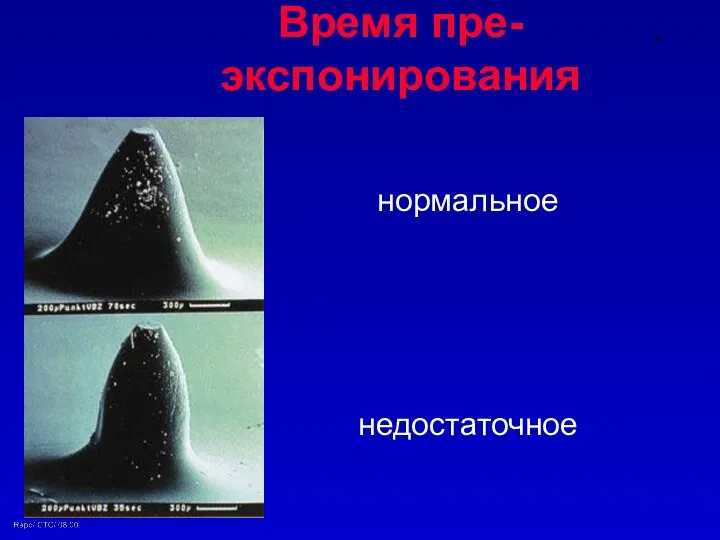

- 29. Время пре-экспонирования нормальное недостаточное

- 30. Роль кислорода

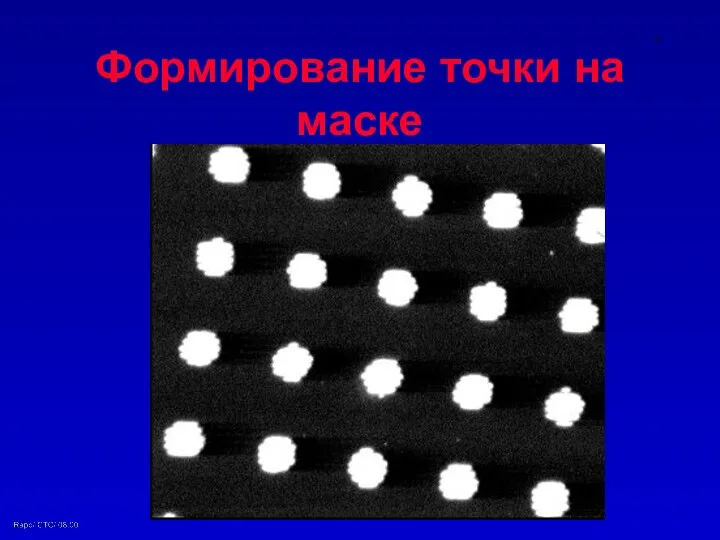

- 31. Формирование точки на маске

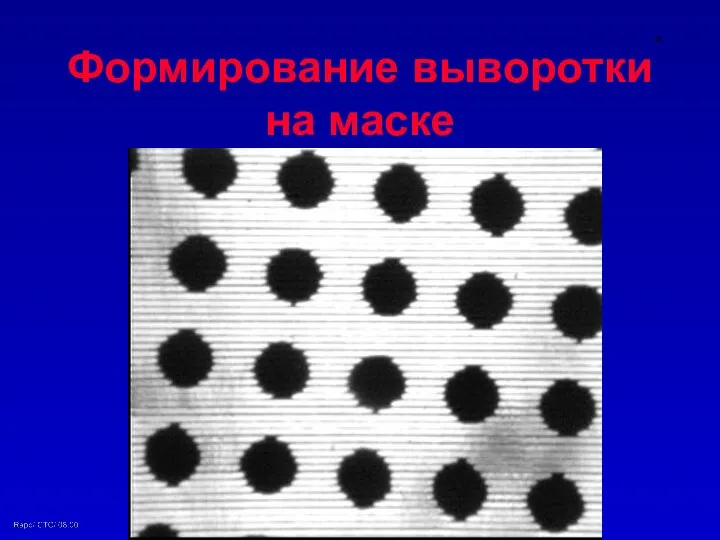

- 32. Формирование выворотки на маске

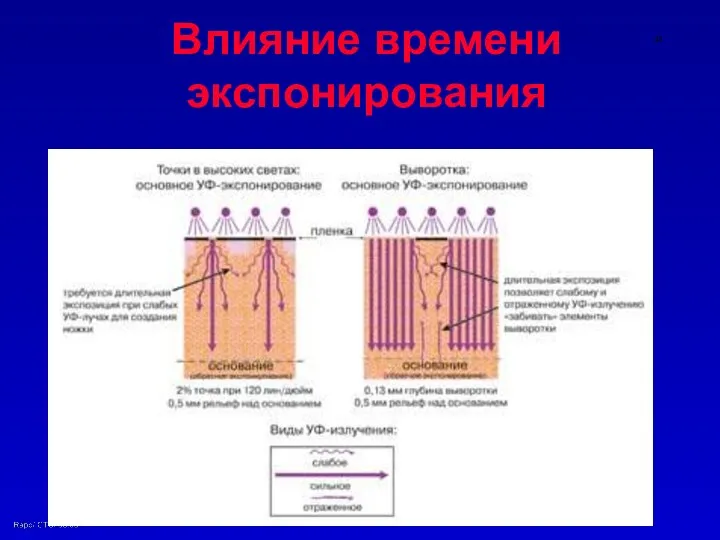

- 33. Влияние времени экспонирования

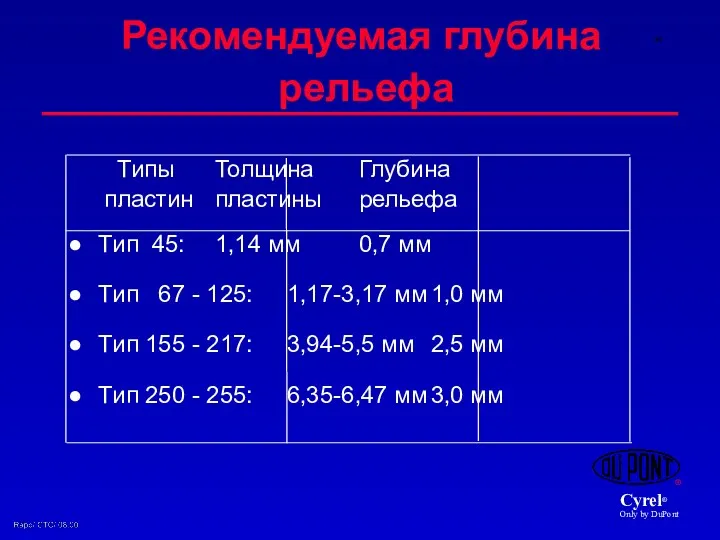

- 34. Рекомендуемая глубина рельефа Типы Толщина Глубина пластин пластины рельефа Tип 45: 1,14 мм 0,7 мм Tип

- 35. … если более глубокая Более длинное время сушки Большее потребление раствора Проблемы с удержанием печатных элементов

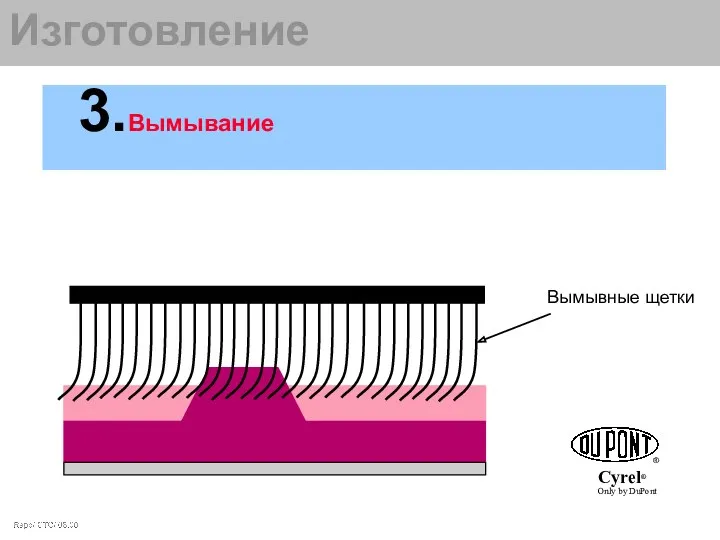

- 36. Изготовление 3.Вымывание Вымывные щетки

- 37. Время вымывания Устанавливается в процессе настройки и начале работы процессора Как устанавливается время вымывания ? Проводятся

- 38. Зависит от: Типа материала пластины Типа вымывного процоссора Глубины рельефа Типа растворителя Насыщения полимером растворителя Температуры

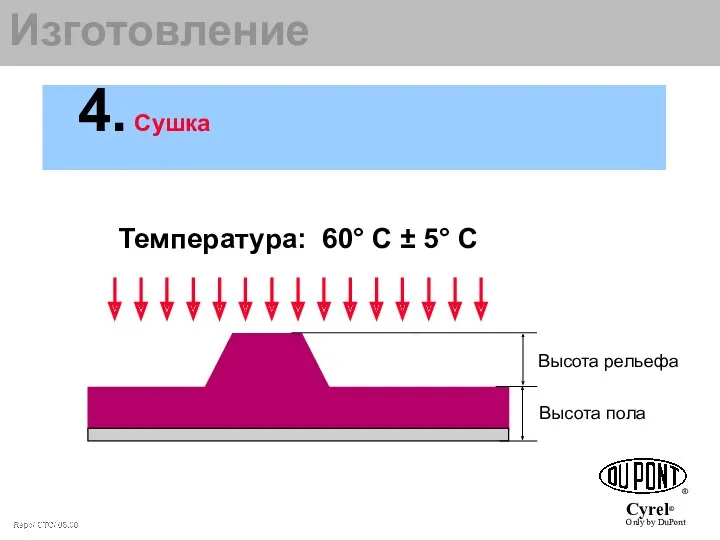

- 39. 4. Сушка Изготовление

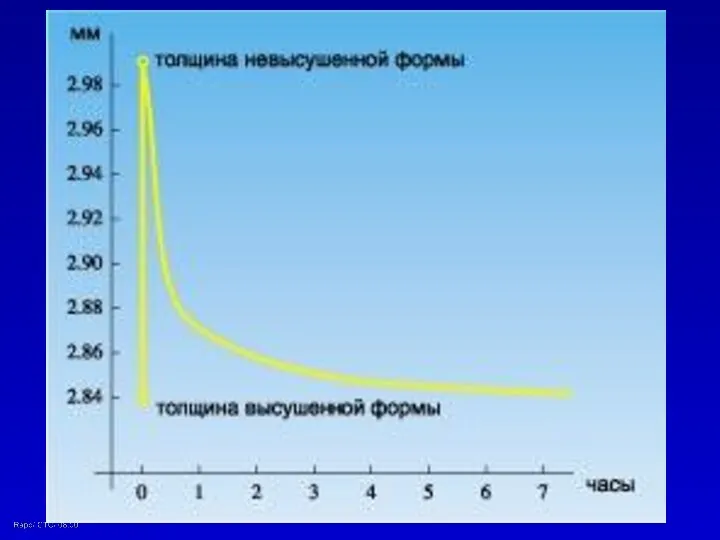

- 40. Сушка очень важно В течение процедуры вымывания пластина разбухает. Больше разбухает плашка чем пробельный элемент. Больше

- 41. Температура сушки Температура выше чем 65 °C может повлиять устойчивость полиэстеровой подложки необратимым сжатием. Еще одна

- 42. Поддержание времени сушки ! Достаточная сушка является одним из наиболее важных требований для поддержания допусков толщины

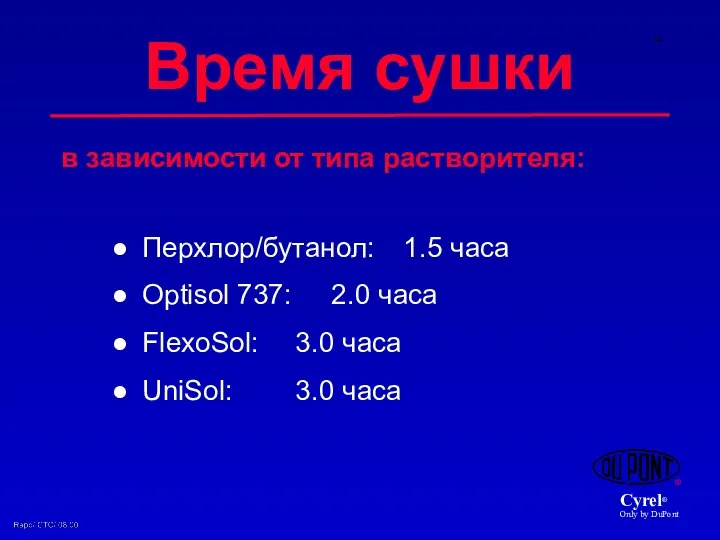

- 44. Время сушки Перхлор/бутанол: 1.5 часа Optisol 737: 2.0 часа FlexoSol: 3.0 часа UniSol: 3.0 часа в

- 45. Изготовление 5. Финишинг

- 46. Предостережение: Даже кратковременное облучение UV-C светом может причинить ущерб глазам.

- 47. Финишинг ... Выравнивает, снимая остаточную липкость поверхность пластины. повышает сопротивление к растворителю и дневному свету. должен

- 48. Типа фотополимерной пластины Времени вымывания Вымывного раствора Финишингового оборудования: типа ламп и их наработки зависит от

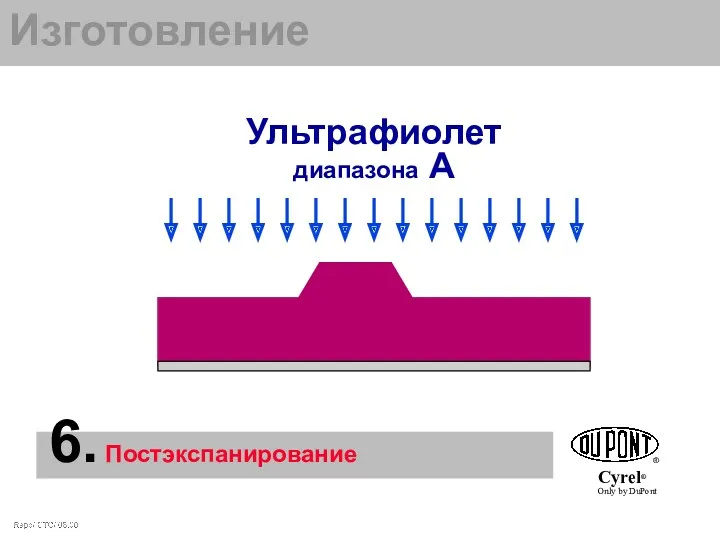

- 49. Изготовление 6. Постэкспанирование

- 50. Окончательно полимеризует и придает фотополимерной пластине стойкость к воздействиям растворителей Доводит твердость по Шору до паспортной

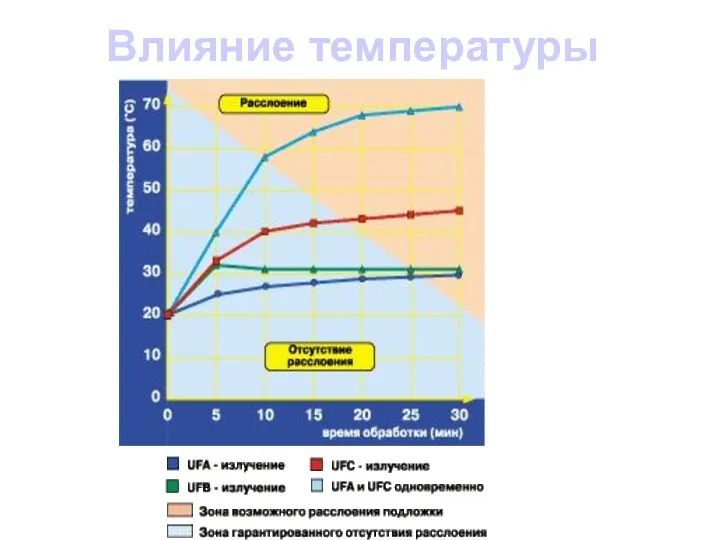

- 51. Влияние температуры

- 52. Комплектация Пластина должна быть на 10 мм больше со всех сторон чем негатив с изображением (после

- 53. Рекомендации по безопасности Не использовать защитное покрытие для других целей! Пожалуйста, используйте вспененные прокладки только для

- 54. Пригодность вакуумной пленки Лампы: пригодность, чистота и интенсивность UV-A Пылевой фильтр на вакуумном насосе Лампы: пригодность,

- 55. Фильтр для раствора Температура раствора Расходомер потребления (если есть) Уровень охлаждающего агента в установке Поверхность выпускного

- 56. Лампы Вакуумная пленка (основное экспонирование) Маскирующая лента Датчик УФ Тестовый негатив Установка экспонирования/ Финишинга Аксессуары: Дополнительно:

- 57. Обтирочный ролик Фильтр и датчики Хлопчатобумажный настил для выходного стола Раствор Процессор:

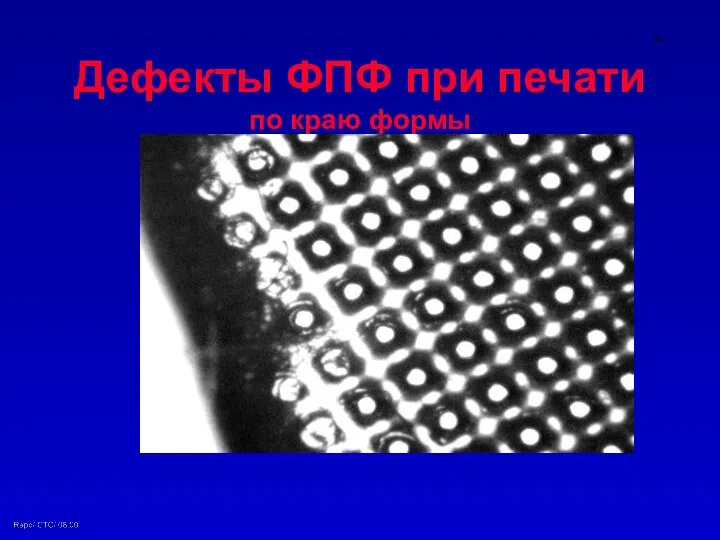

- 58. Дефекты ФПФ при печати по краю формы

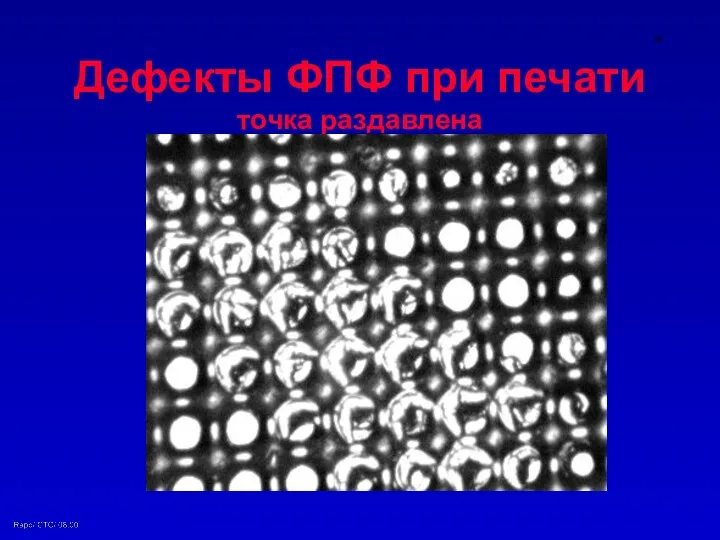

- 59. Дефекты ФПФ при печати точка раздавлена

- 60. Нормальная 1% точка

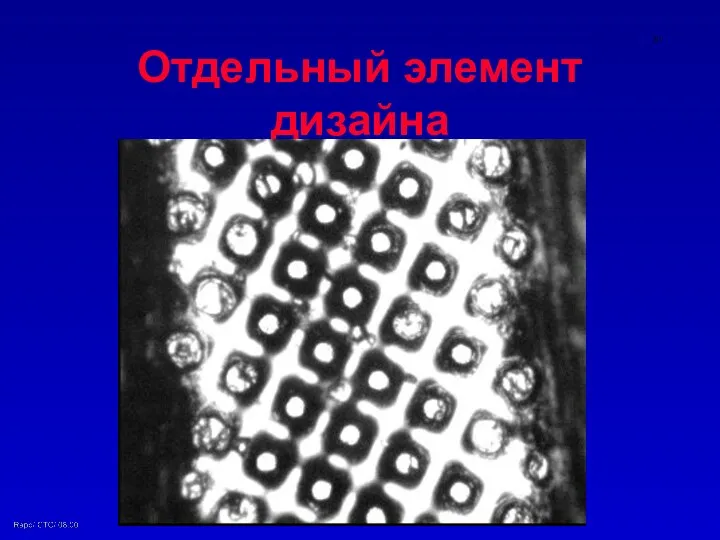

- 61. Отдельный элемент дизайна

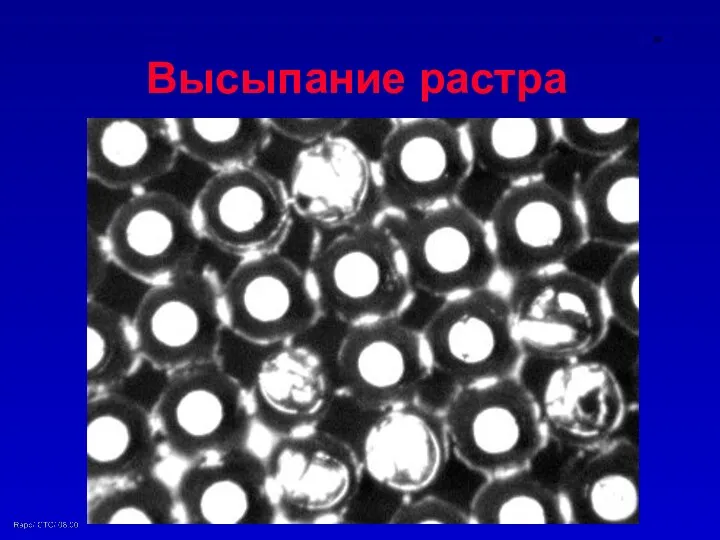

- 62. Высыпание растра

- 63. Неполное Полное Прилегание негатива

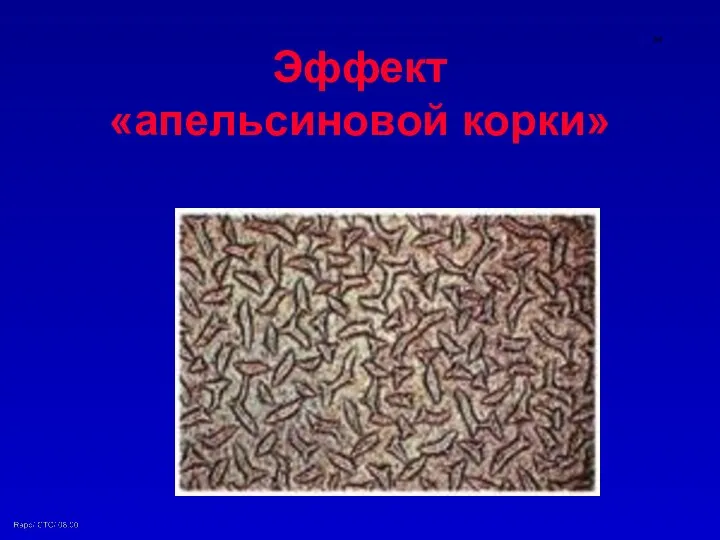

- 64. Эффект «апельсиновой корки»

- 65. Cyrel® Вымывные растворы:

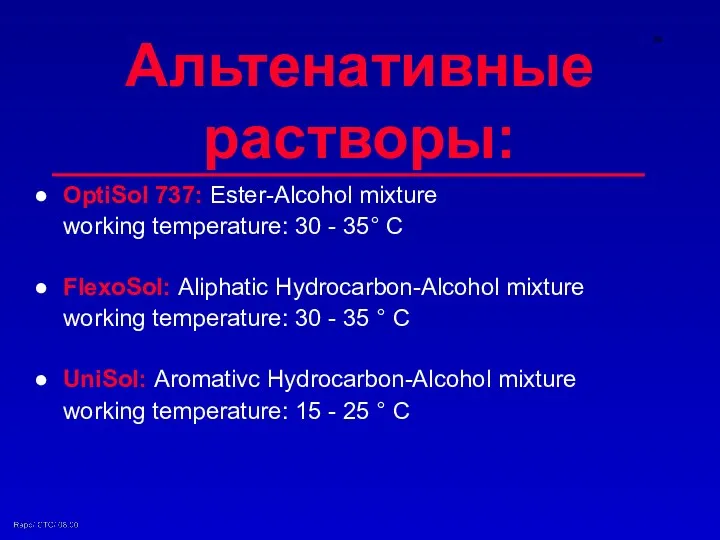

- 66. OptiSol 737: Ester-Alcohol mixture working temperature: 30 - 35° C FlexoSol: Aliphatic Hydrocarbon-Alcohol mixture working temperature:

- 67. Alternative solvents Mixing and control OptiSol FlexoSol UniSol are commercially available can be analysed by a

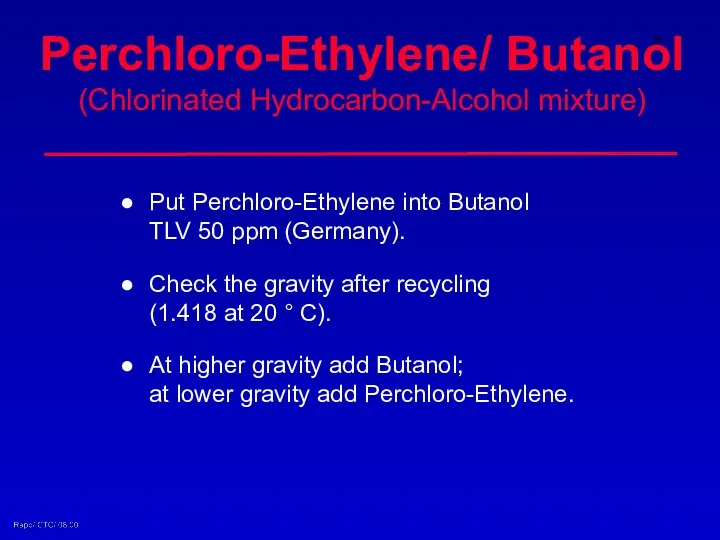

- 68. Perchloro-Ethylen/ Butanol (Chlorinated Hydrocarbon-Alcohol mixture) Structure: 75 vol% Perchloro-Ethylen / 25 vol% Butanol Working temperature: 15°

- 69. Put Perchloro-Ethylene into Butanol TLV 50 ppm (Germany). Check the gravity after recycling (1.418 at 20

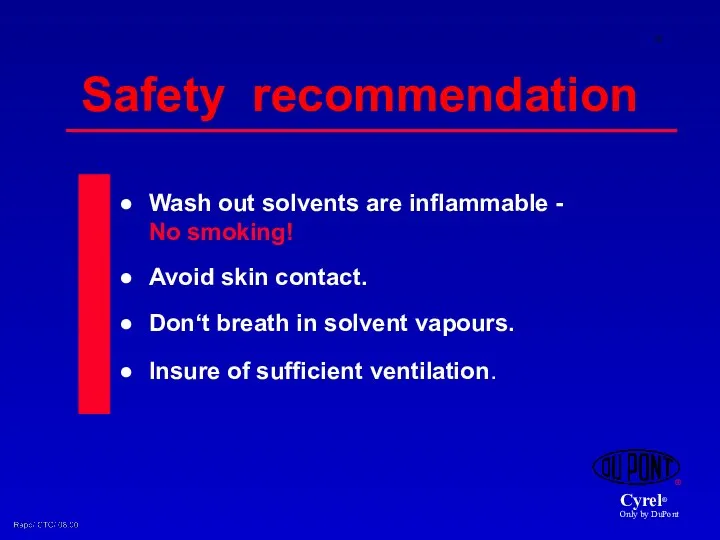

- 70. Wash out solvents are inflammable - No smoking! Avoid skin contact. Don‘t breath in solvent vapours.

- 71. Film specifications

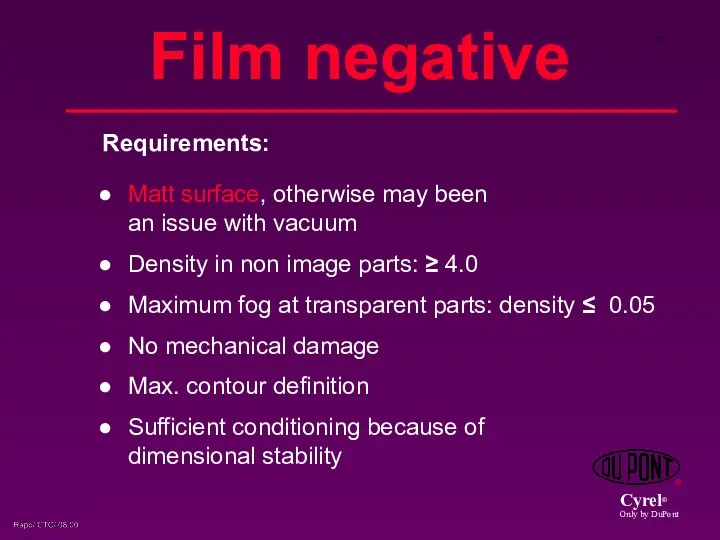

- 72. The anlalog Cyrel® plate is only as good as the film negative!

- 73. Film negative Matt surface, otherwise may been an issue with vacuum Density in non image parts:

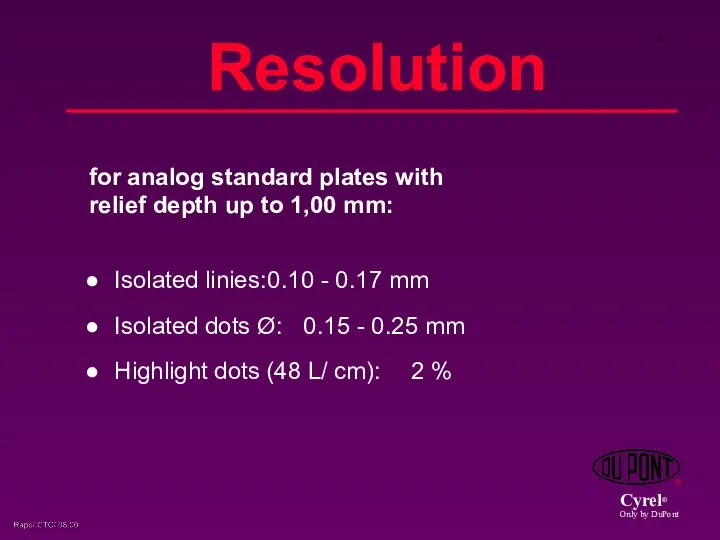

- 74. Isolated linies: 0.10 - 0.17 mm Isolated dots Ø: 0.15 - 0.25 mm Highlight dots (48

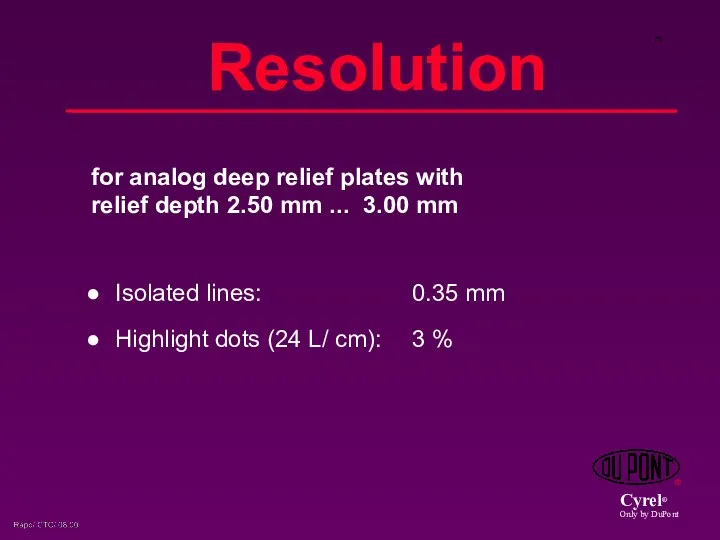

- 75. Isolated lines: 0.35 mm Highlight dots (24 L/ cm): 3 % for analog deep relief plates

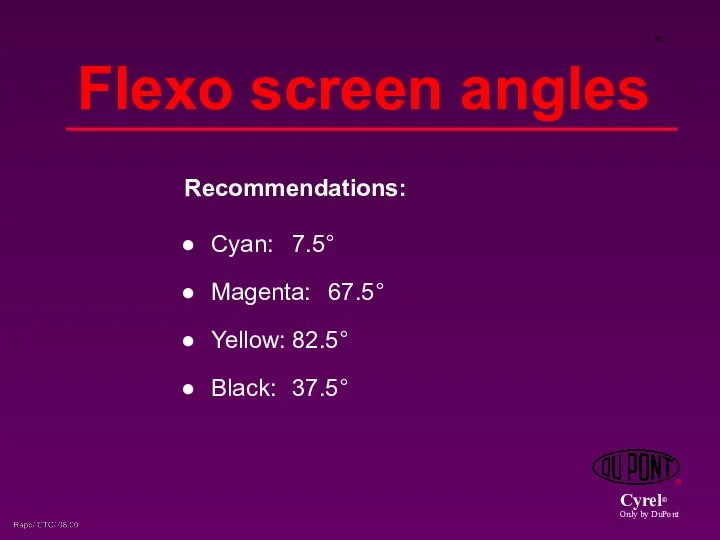

- 76. Flexo screen angles Cyan: 7.5° Magenta: 67.5° Yellow: 82.5° Black: 37.5° Recommendations:

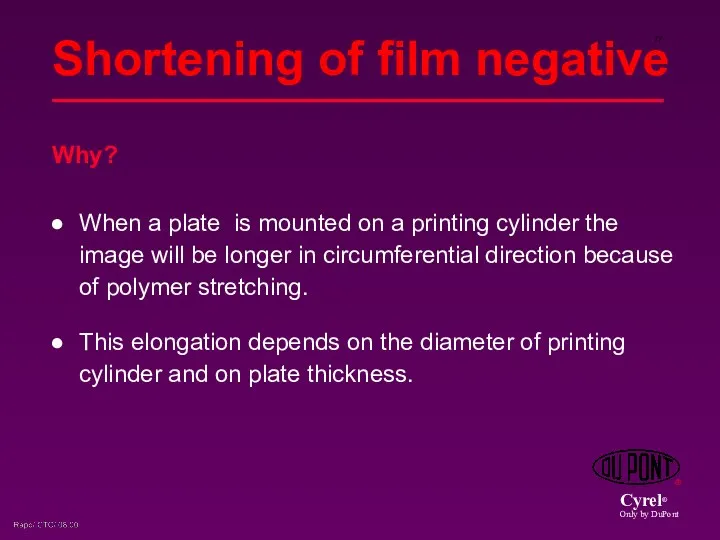

- 77. Shortening of film negative When a plate is mounted on a printing cylinder the image will

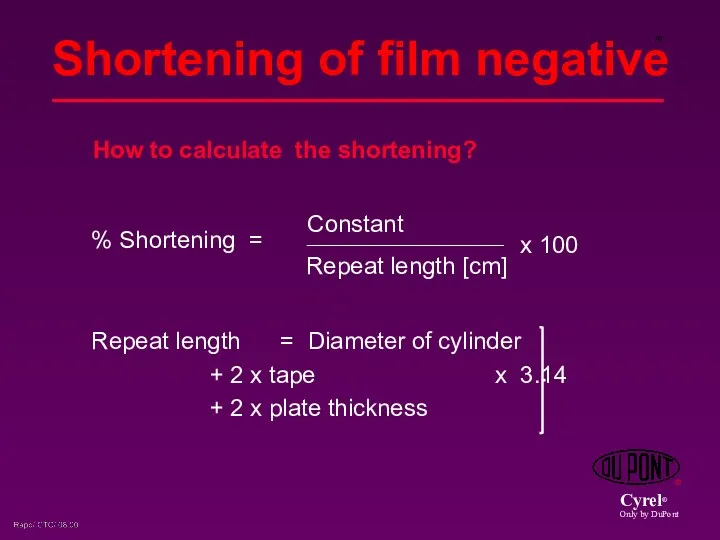

- 78. % Shortening = Repeat length = Diameter of cylinder + 2 x tape x 3.14 +

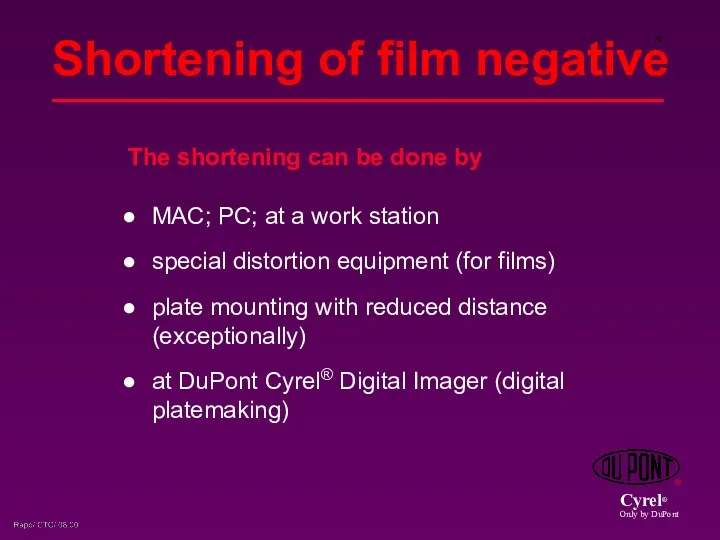

- 79. MAC; PC; at a work station special distortion equipment (for films) plate mounting with reduced distance

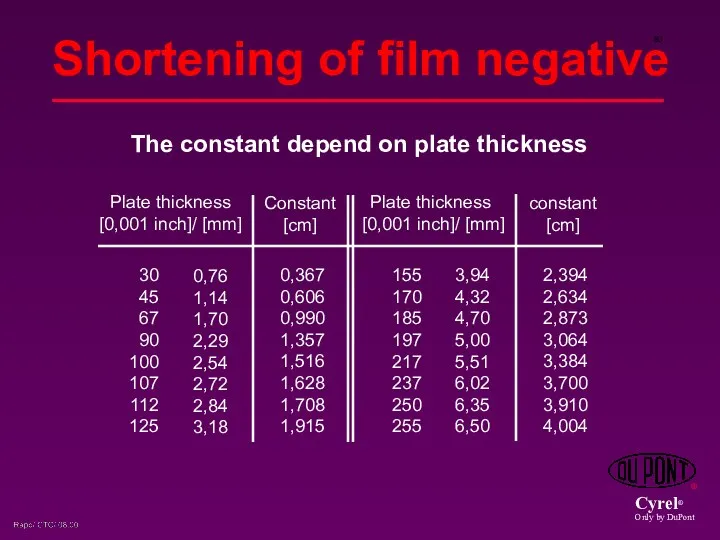

- 80. The constant depend on plate thickness 0,76 1,14 1,70 2,29 2,54 2,72 2,84 3,18 3,94 4,32

- 81. Cyrel® Troubleshooting

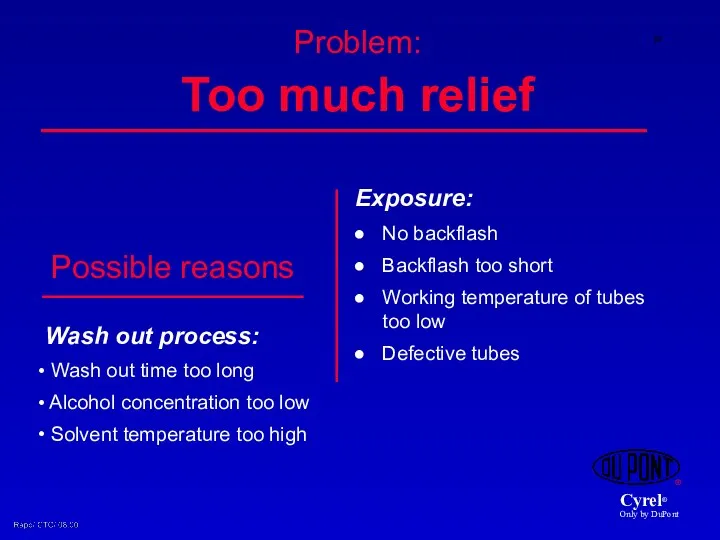

- 82. Problem: Too much relief Exposure: No backflash Backflash too short Working temperature of tubes too low

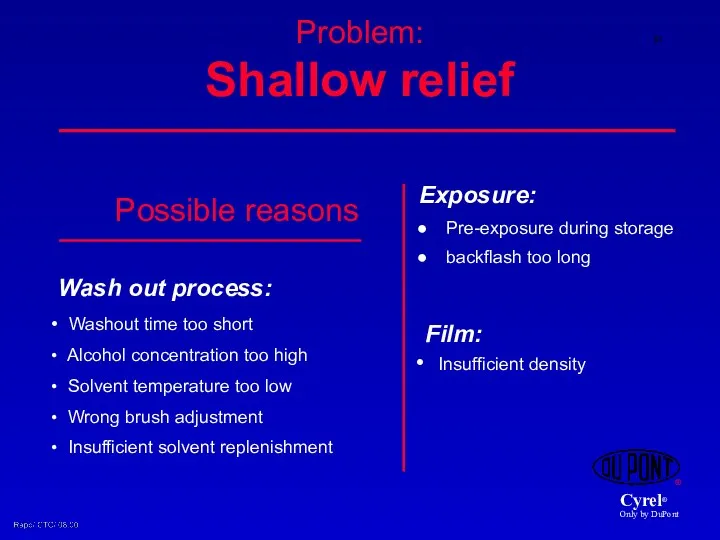

- 83. Problem: Shallow relief Exposure: Pre-exposure during storage backflash too long Wash out process: Washout time too

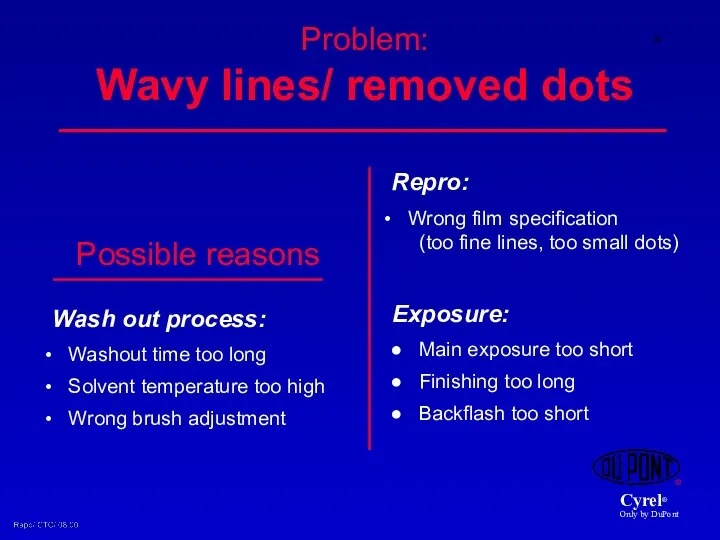

- 84. Problem: Wavy lines/ removed dots Exposure: Main exposure too short Finishing too long Backflash too short

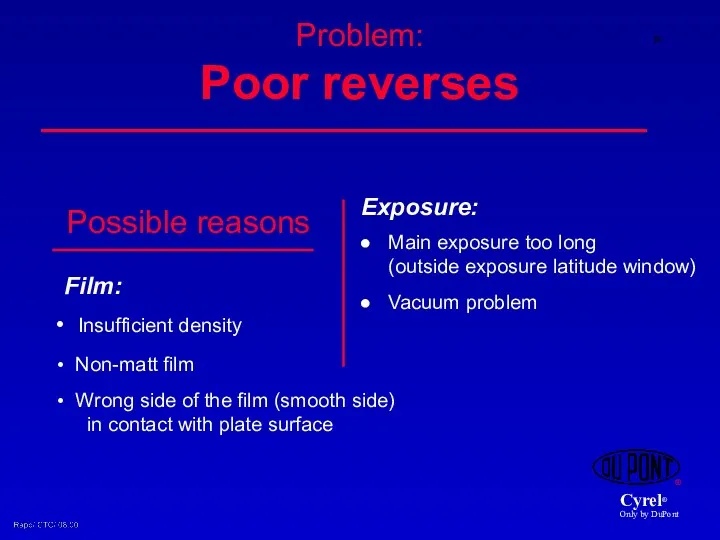

- 85. Problem: Poor reverses Exposure: Main exposure too long (outside exposure latitude window) Vacuum problem Film: Insufficient

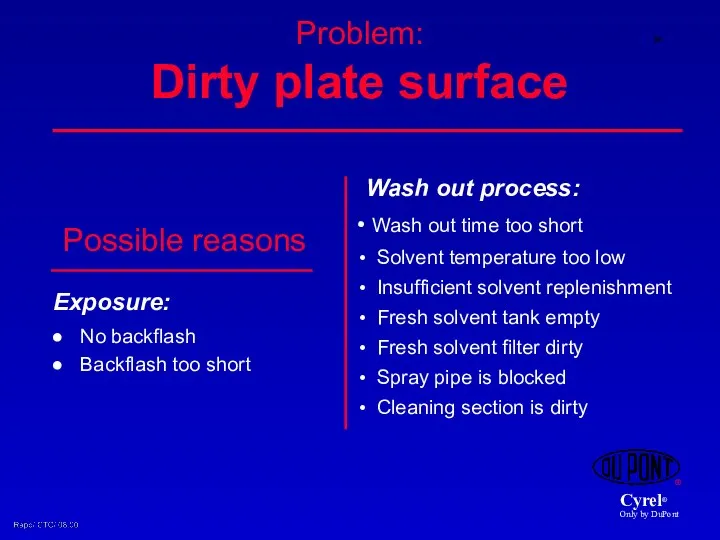

- 86. Problem: Dirty plate surface Exposure: No backflash Backflash too short Wash out process: Wash out time

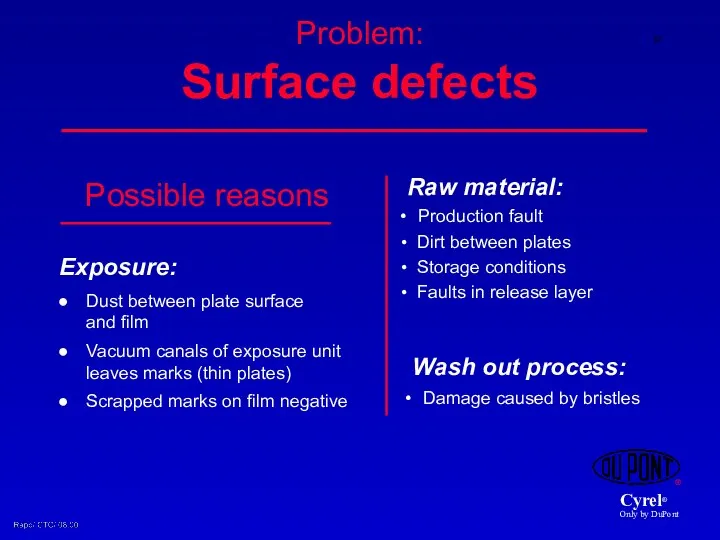

- 87. Problem: Surface defects Exposure: Dust between plate surface and film Vacuum canals of exposure unit leaves

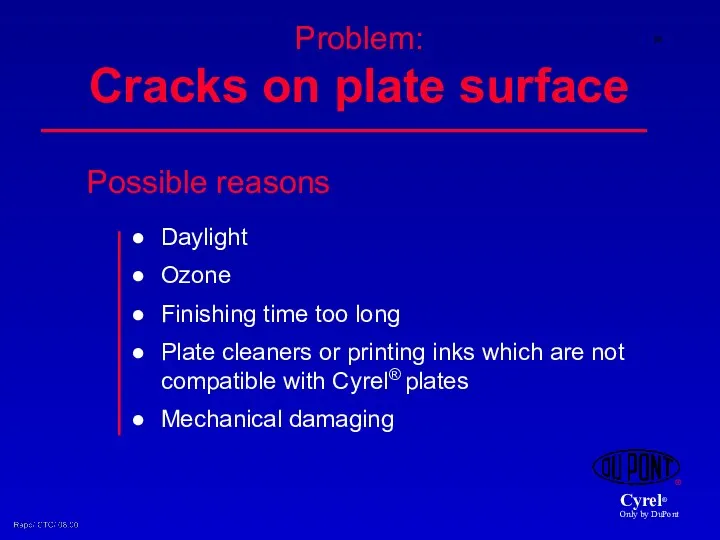

- 88. Problem: Cracks on plate surface Daylight Ozone Finishing time too long Plate cleaners or printing inks

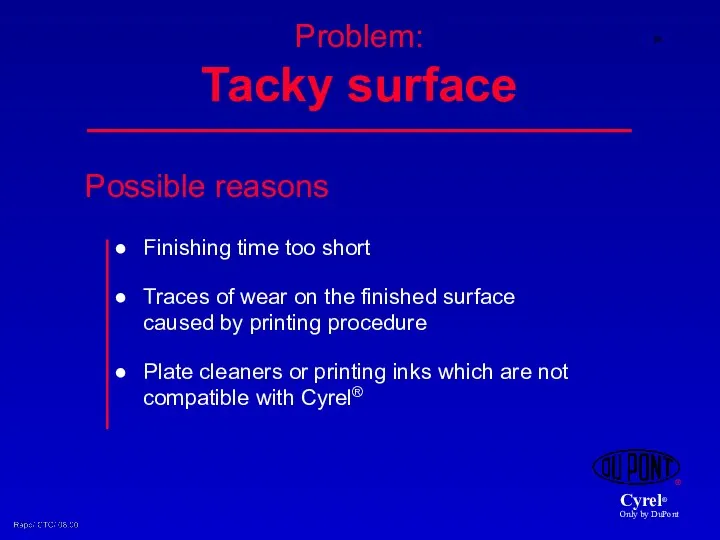

- 89. Problem: Tacky surface Finishing time too short Traces of wear on the finished surface caused by

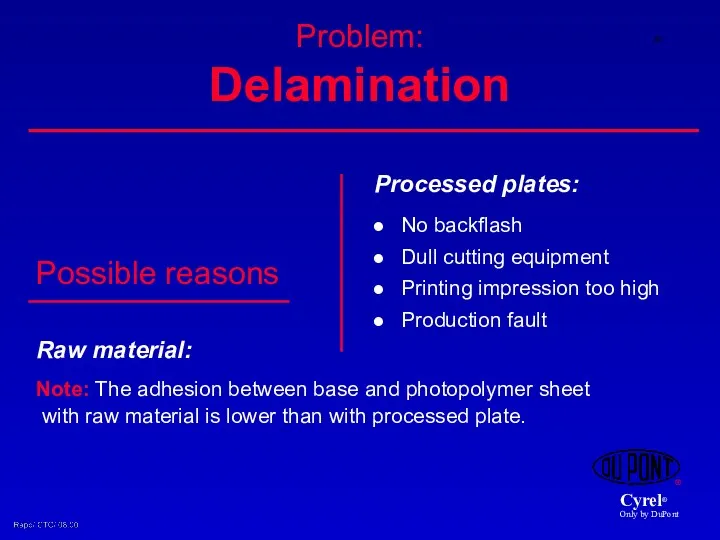

- 90. Problem: Delamination Processed plates: No backflash Dull cutting equipment Printing impression too high Production fault Raw

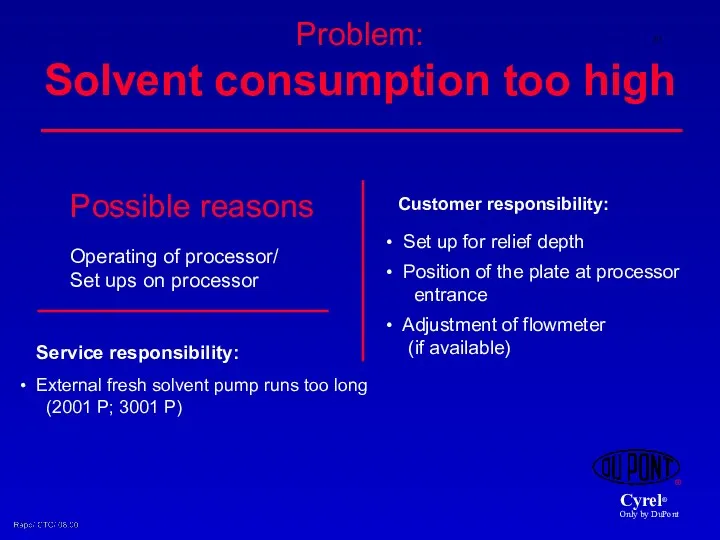

- 91. Problem: Solvent consumption too high Customer responsibility: Set up for relief depth Position of the plate

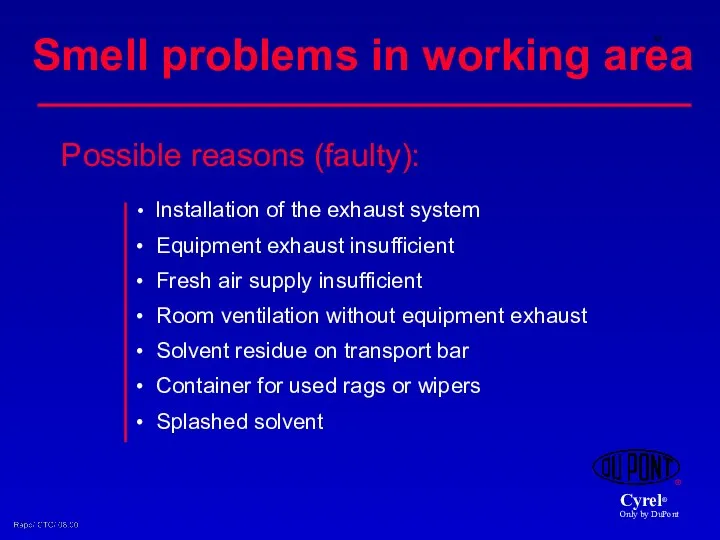

- 92. Smell problems in working area Installation of the exhaust system Equipment exhaust insufficient Fresh air supply

- 94. Скачать презентацию

Джайнизм

Джайнизм Архитектура Казахстана в XI-XV веках

Архитектура Казахстана в XI-XV веках Синквейн - новая технология в развитии речи дошкольников

Синквейн - новая технология в развитии речи дошкольников Запись на программу персонифицированного дополнительного образования

Запись на программу персонифицированного дополнительного образования Лазарева суббота. Вербное воскресенье. Страстная неделя. Христово воскресение

Лазарева суббота. Вербное воскресенье. Страстная неделя. Христово воскресение Организация трезвенной работы на приходе на примере Александро-Невского братства Трезвение Глазовской епархии

Организация трезвенной работы на приходе на примере Александро-Невского братства Трезвение Глазовской епархии Масленица

Масленица Путешествие в страну Светофорию

Путешествие в страну Светофорию Этика христиаества

Этика христиаества Анализ конкурентов. Пошаговый метод с разъяснением

Анализ конкурентов. Пошаговый метод с разъяснением Сравнение трехзначных чисел

Сравнение трехзначных чисел Корея Республикасы мен ҚР арасындағы келіссөздер мен іс-сапарларға байланысты дайындалатын дипломатиялық қүжаттар

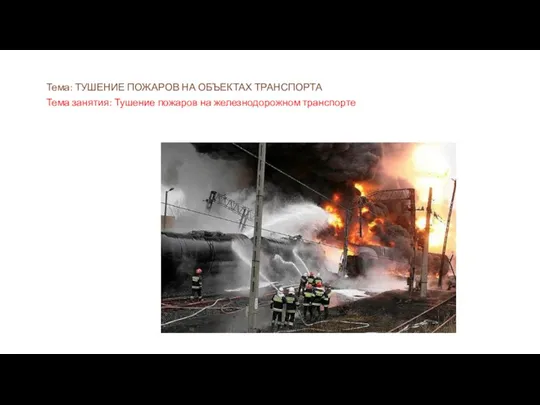

Корея Республикасы мен ҚР арасындағы келіссөздер мен іс-сапарларға байланысты дайындалатын дипломатиялық қүжаттар Тушение пожаров на железнодорожном транспорте

Тушение пожаров на железнодорожном транспорте Организация и содержание работы по формированию произношения

Организация и содержание работы по формированию произношения Архитектурно-планировочные приемы при реконструкции жилых зданий

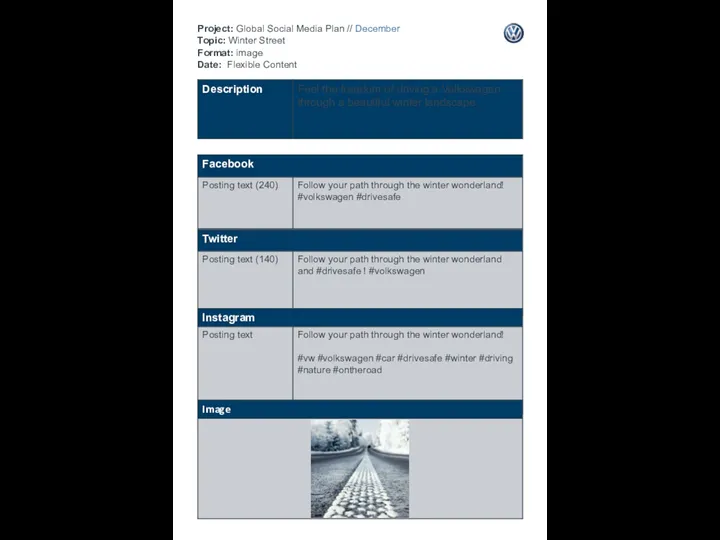

Архитектурно-планировочные приемы при реконструкции жилых зданий Winter Street

Winter Street Формирование навыков самостоятельной деятельности у детей младшего школьного возраста на уроках по предмету Окружающий мир

Формирование навыков самостоятельной деятельности у детей младшего школьного возраста на уроках по предмету Окружающий мир Some experts in business presentation

Some experts in business presentation Презентация 5 класс . Иллюстрация для книг, любимые мультфильмы

Презентация 5 класс . Иллюстрация для книг, любимые мультфильмы Научный стиль речи

Научный стиль речи Использование в бионике исследований в области нервной системы

Использование в бионике исследований в области нервной системы презентация по теме Строение атома

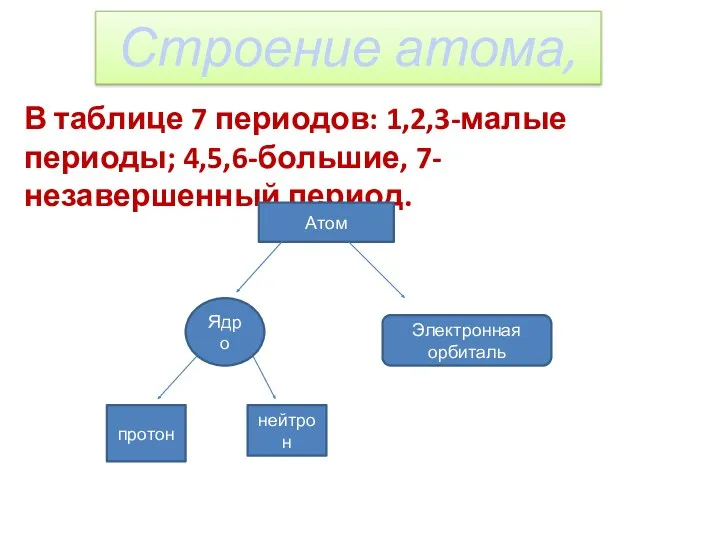

презентация по теме Строение атома Фасции и фасциально-клетчаточные образования конечностей. Операции при флегмонах конечностей

Фасции и фасциально-клетчаточные образования конечностей. Операции при флегмонах конечностей Как помочь ребенку хорошо учиться?

Как помочь ребенку хорошо учиться? Физминутка Нарисуем песенку

Физминутка Нарисуем песенку Медико-социальная экспертиза

Медико-социальная экспертиза Презентация: Упражнения на релаксацию в работе с детьми

Презентация: Упражнения на релаксацию в работе с детьми Гиперчувствительность и введение в клинику аллергических заболеваний

Гиперчувствительность и введение в клинику аллергических заболеваний