Содержание

- 2. Образовательные цели занятия Знать: - основные дефекты сварных соединений; - причины возникновения дефектов в сварных соединениях.

- 3. Дефекты сварных швов и соединений, выполненных сваркой плавлением возникают из-за нарушения требований нормативных документов к подготовке,

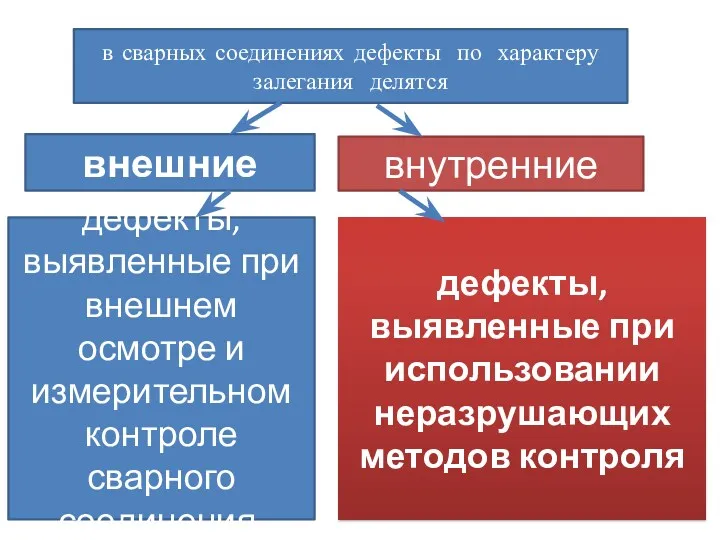

- 4. в сварных соединениях дефекты по характеру залегания делятся внешние внутренние дефекты, выявленные при внешнем осмотре и

- 5. Внешние дефекты: - несоответствие геометрических размеров сварного шва (избыточное или недостаточное усиление, неравномерность ширины и (или)

- 6. Внутренние дефекты —выявленные при использовании неразрушающих методов контроля: радиографический, - ультразвуковой - непровары между свариваемыми кромками;

- 7. Классификация дефектов По форме По причинам образования По размеру По степени опасности По размещению в сварном

- 8. Классификация дефектов, рекомендованная межгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и

- 9. По ГОСТ дефекты сварных соединений подразделяются на шесть групп 1. трещины; полости, поры, свищи, усадочные раковины,

- 10. Каждому типу дефекта соответствует цифровое обозначение, а также возможно буквенное обозначение, рекомендованное международным институтом сварки (МИС).

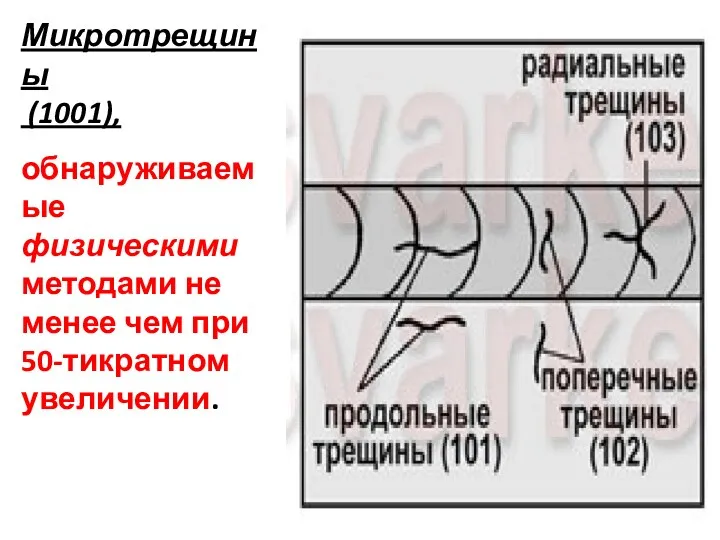

- 11. ГОСТ 30242-97 трещина несплошность, вызванная местным разрывом шва или околошовной зоны, который может возникнуть в результате

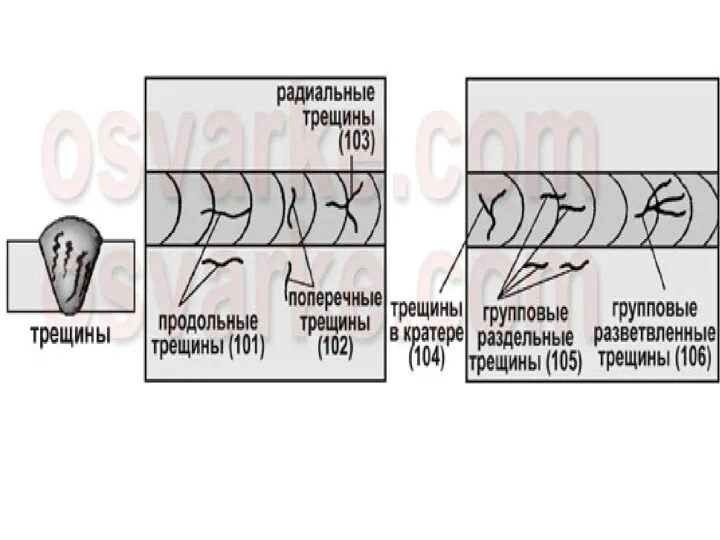

- 12. Трещины могут быть расположены: в металле сварного шва, в зоне термического влияния, в основном металле. виды

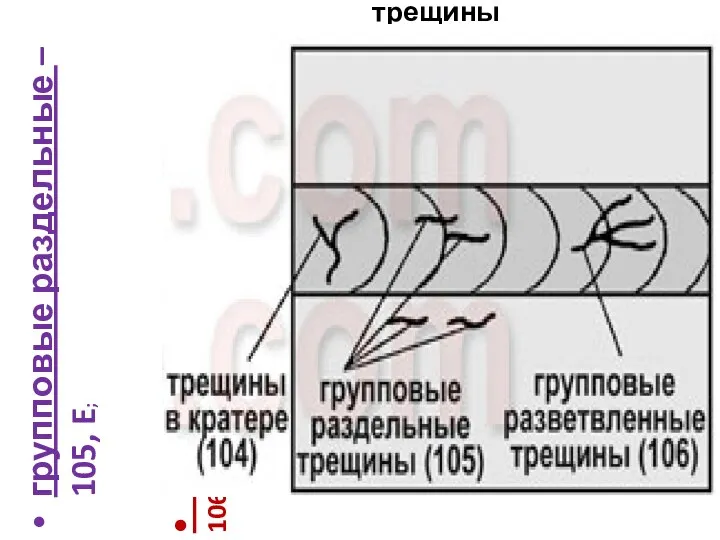

- 13. Трещины •размещенные в кратере сварного шва – 104, Ec;

- 14. трещины групповые раздельные – 105, E; • групповые разветвленные – 106, E;

- 15. Микротрещины (1001), обнаруживаемые физическими методами не менее чем при 50-тикратном увеличении.

- 16. Газовая полость (по ГОСТ 30242-97) – полость произвольной формы, не имеющая углов, образованная газами, задержанными в

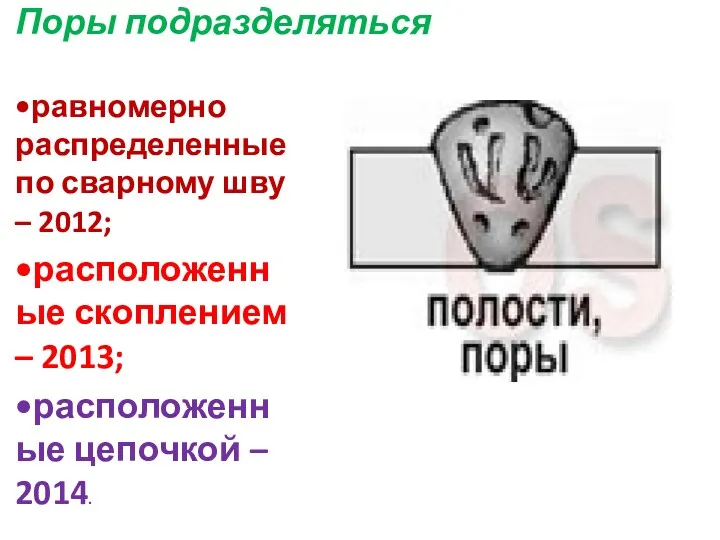

- 17. Поры подразделяться •равномерно распределенные по сварному шву – 2012; •расположенные скоплением – 2013; •расположенные цепочкой –

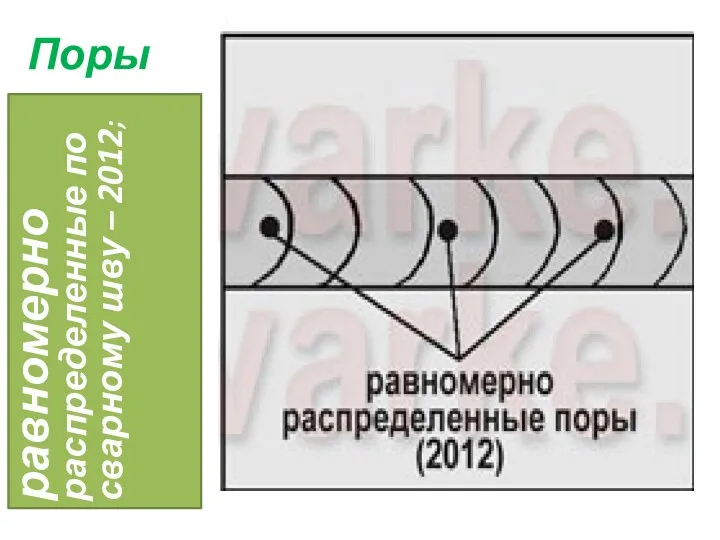

- 18. Поры равномерно распределенные по сварному шву – 2012;

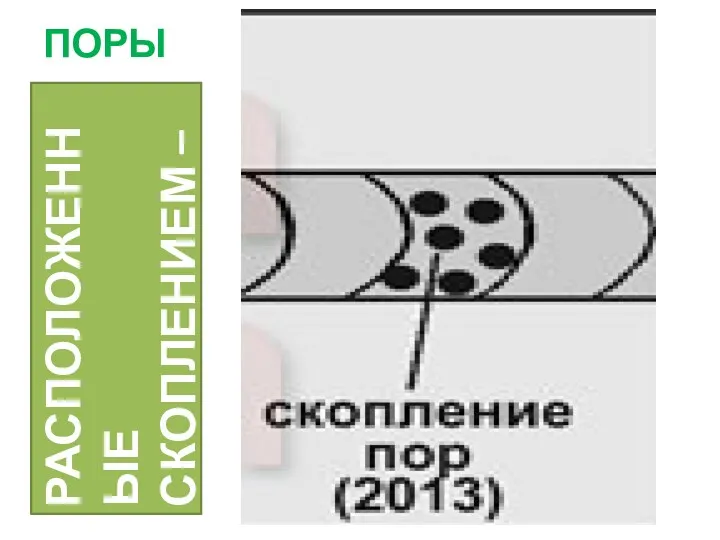

- 19. ПОРЫ РАСПОЛОЖЕННЫЕ СКОПЛЕНИЕМ – 2013;

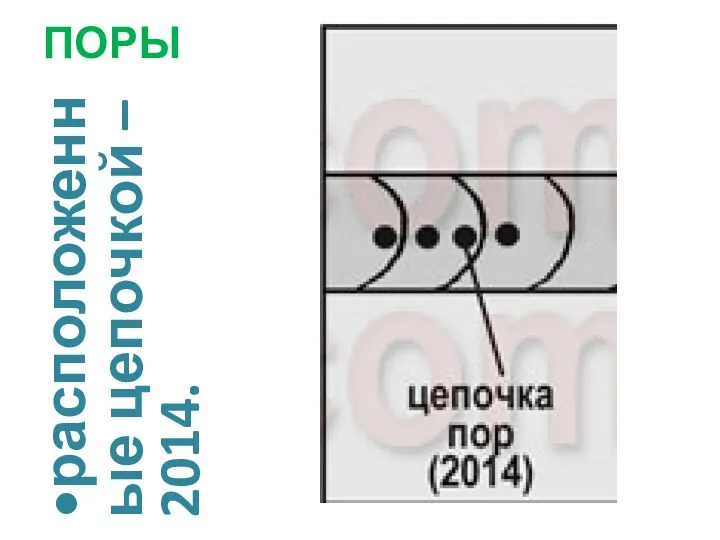

- 20. ПОРЫ •расположенные цепочкой – 2014.

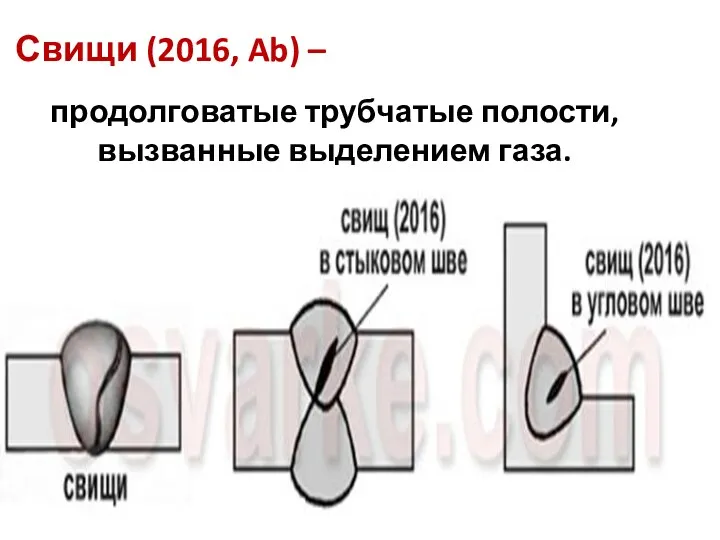

- 21. Свищи (2016, Ab) – продолговатые трубчатые полости, вызванные выделением газа.

- 22. Кратер незаваренная усадочная раковина в конце валика сварного шва.

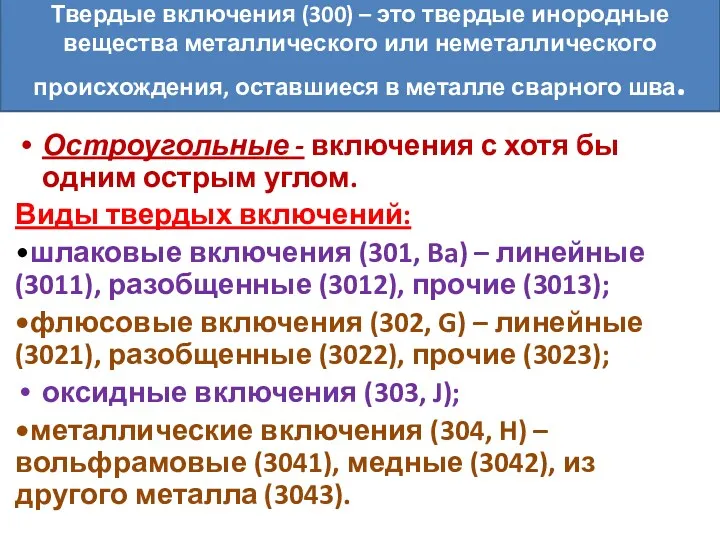

- 24. Твердые включения (300) – это твердые инородные вещества металлического или неметаллического происхождения, оставшиеся в металле сварного

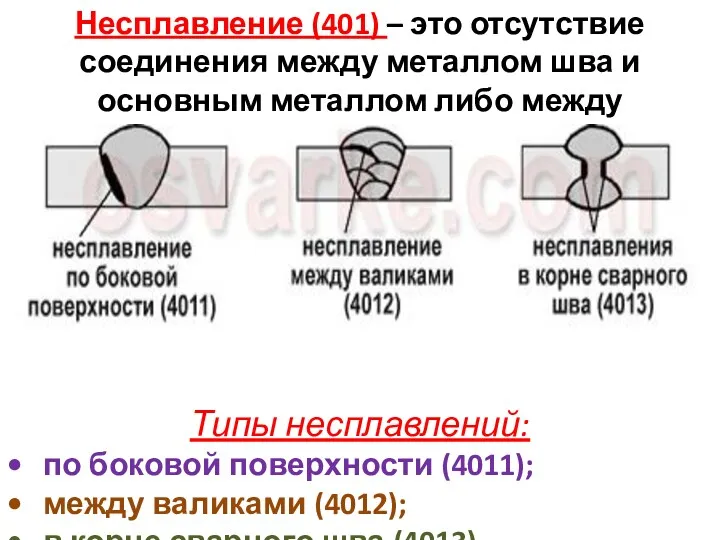

- 25. Несплавление (401) – это отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками

- 26. Непровар (402, D) или неполный провар – это несплавление основного металла на участке или по всей

- 27. Нарушение формы сварного шва (500) – это отклонение формы наружных поверхностей шва или геометрии соединения от

- 28. Подрезы – это продольные углубления на наружной поверхности валика шва. Подрезы со стороны корня одностороннего шва

- 29. Превышение проплава – избыток наплавленного металла на обратной стороне стыкового сварного шва. Вогнутость корня шва –

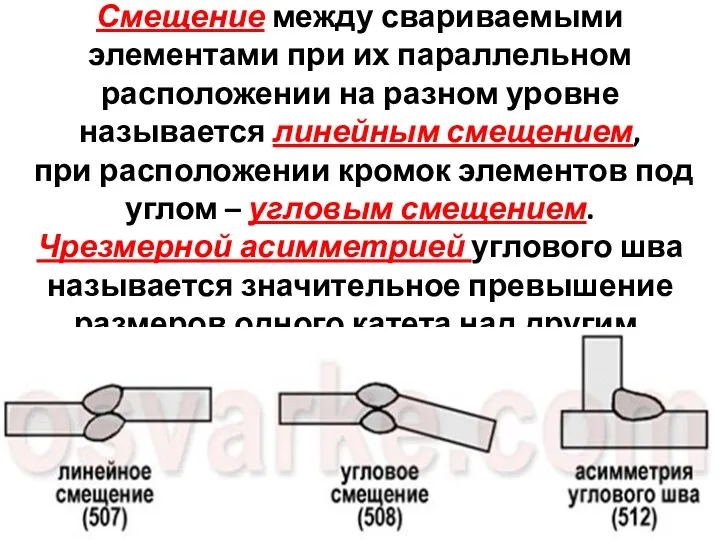

- 30. Смещение между свариваемыми элементами при их параллельном расположении на разном уровне называется линейным смещением, при расположении

- 31. Наплав – это избыток наплавленного металла шва, натекший на поверхность основного металла. Натек – это металл

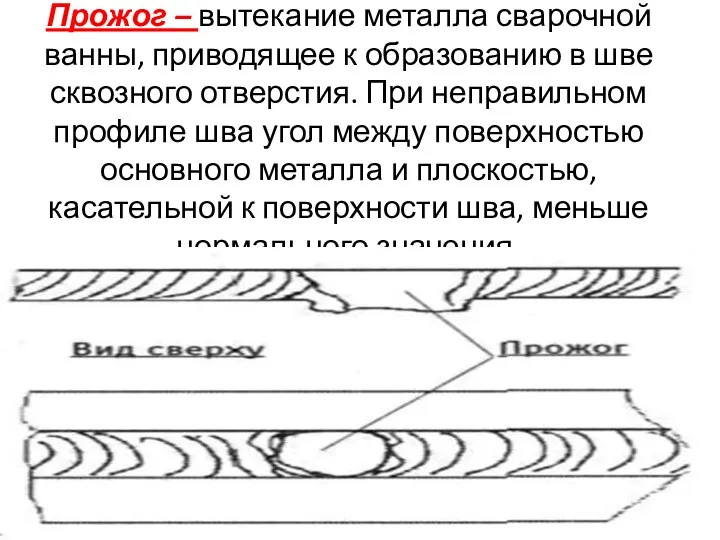

- 32. Прожог – вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия. При неправильном профиле

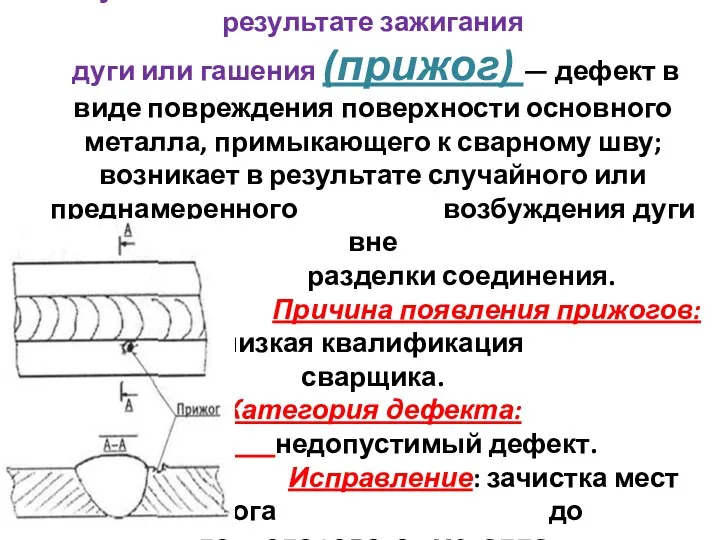

- 33. Случайное оплавление основного металла в результате зажигания дуги или гашения (прижог) — дефект в виде повреждения

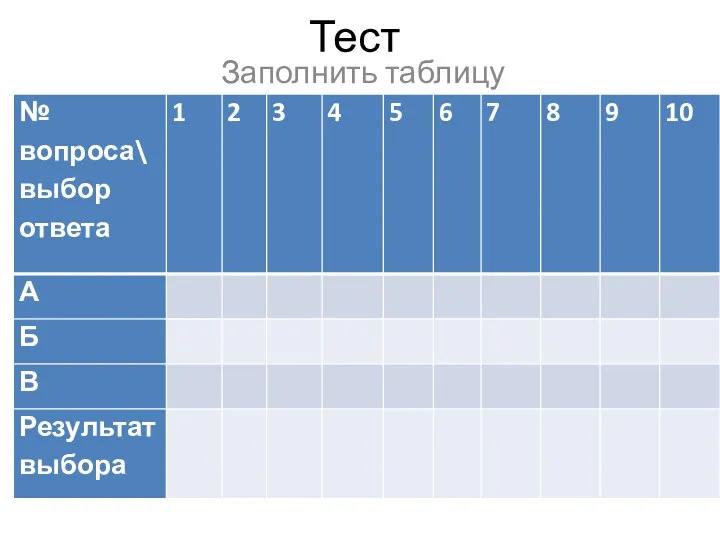

- 34. Тест Заполнить таблицу

- 36. Скачать презентацию

Священные книги религий мира: Трипитака, Танах, Библия, Коран

Священные книги религий мира: Трипитака, Танах, Библия, Коран Співвідношення типів даних та елементів для введення даних, зчитування даних з елементів введення

Співвідношення типів даних та елементів для введення даних, зчитування даних з елементів введення КТО СПИТ ЗИМОЙ

КТО СПИТ ЗИМОЙ Энергетика

Энергетика Тотальный диктант

Тотальный диктант Презентация В ногу со временем

Презентация В ногу со временем Презентация Мир на кончиках пальцев

Презентация Мир на кончиках пальцев Квалификации химических реакций

Квалификации химических реакций Типы конструкций и классификация фундаментов перекачивающих агрегатов и оборудования станций

Типы конструкций и классификация фундаментов перекачивающих агрегатов и оборудования станций Карибский кризис 1962 года. Мир на грани ядерной катастрофы

Карибский кризис 1962 года. Мир на грани ядерной катастрофы Общая характеристика административных правонарушений безопасности движения и эксплуатации транспорта

Общая характеристика административных правонарушений безопасности движения и эксплуатации транспорта Применение аварийной сигнализации и знака аварийной остановки

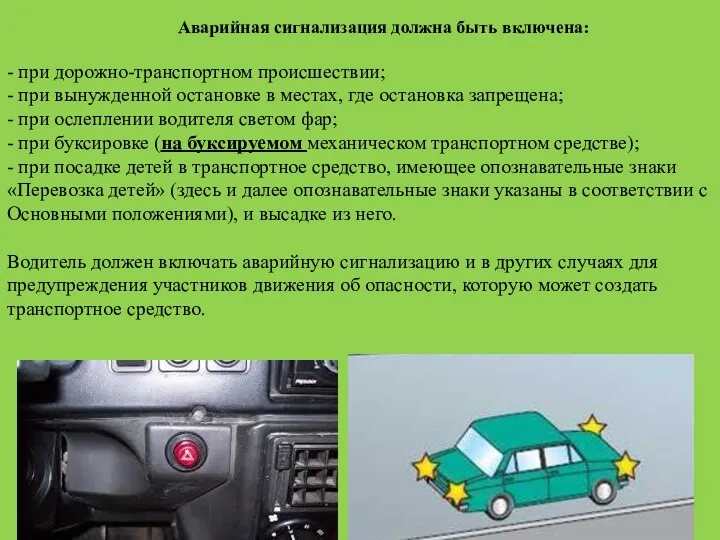

Применение аварийной сигнализации и знака аварийной остановки Целые уравнения и способы их решения

Целые уравнения и способы их решения Арабское лекарствоведение

Арабское лекарствоведение Топливно-энергетический комплекс России

Топливно-энергетический комплекс России Модальные глаголы

Модальные глаголы Экологические проблемы России

Экологические проблемы России Презентация Что значит быть толерантным

Презентация Что значит быть толерантным SWOT-анализ

SWOT-анализ Кадырова Светлана Проект

Кадырова Светлана Проект Воспитай отличника

Воспитай отличника 23 февраля

23 февраля Техносферная безопасность

Техносферная безопасность Презентация урока Мира.

Презентация урока Мира. Тайвань в системе интеграционных группировок

Тайвань в системе интеграционных группировок Жердегі тіршілік үшін судың маңызы

Жердегі тіршілік үшін судың маңызы Субъекты предпринимательского права. (Лекция 5)

Субъекты предпринимательского права. (Лекция 5) визитная карточка

визитная карточка