При анализе макро- и микроструктуры сварного стыка выделяется шов и зона

термического влияния. Ширина зоны термического влияния сварного стыка составляет 40 - 80 мм. Микроструктура сварных стыков по длине разделяется на шесть зон в такой последовательности.

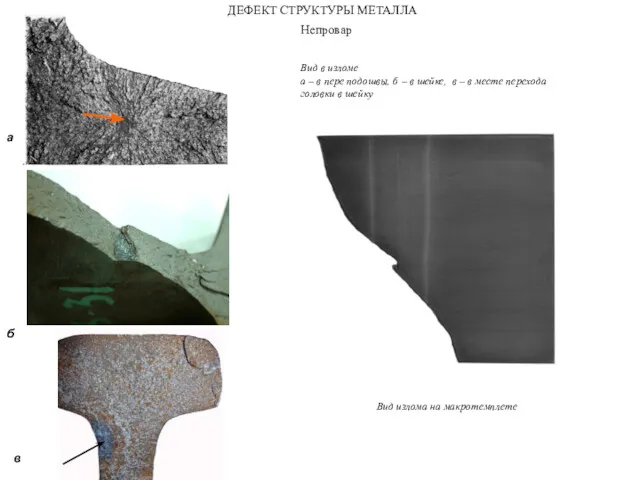

Шов шириной 0,5…1 мм выделяется в виде светлой обезуглероженной полоски и поперечного поворота волокон.

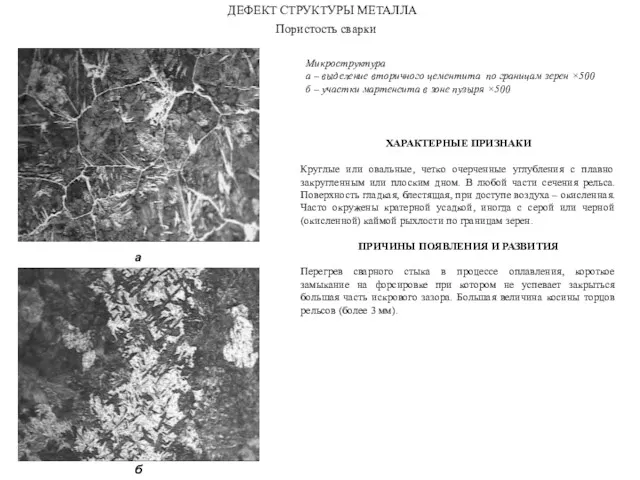

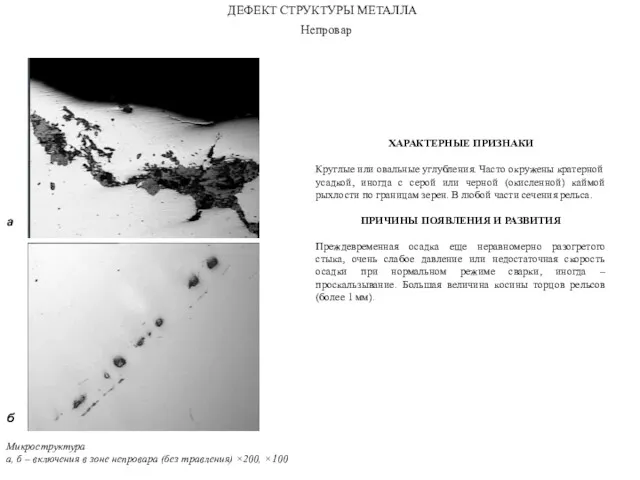

Зона неполного расплавления металла шириной 1…1,5- мм, возможны легкоплавкие скопления и рыхлости.

Зона крупного зерна шириной 10…15 мм образуется в результате перегрева и рекристаллизации (образование и рост зерен за счет исходных деформированных зерен).

Зона мелкого зерна шириной 10…15 мм появляется после перекристаллизации металла (образование новых кристаллов из кристаллов прежней модификации при охлаждении - из аустенитной структуры в перлитную).

Зона неполной нормализации шириной 5…10 мм с переходом к основному металлу.

Основной металл: для термоупрочненных рельсов - мелкодисперсный перлит (троостосорбит или сорбит закалки), для не термоупрочненный – пластинчатый перлит.

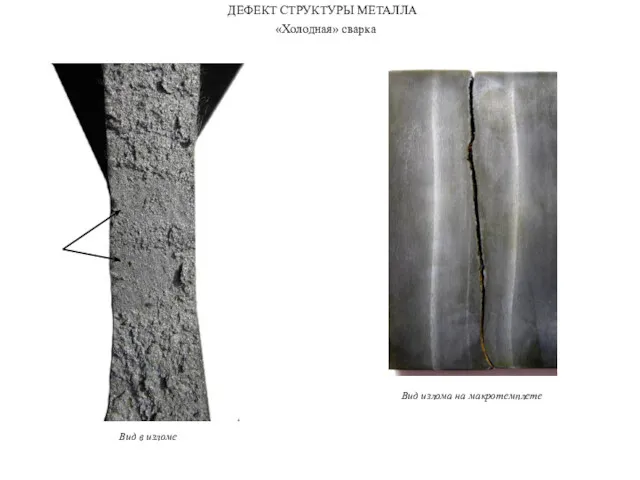

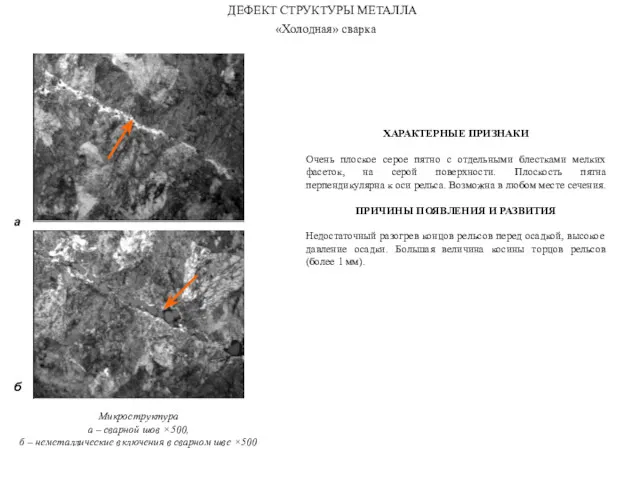

Ширина зоны влияния зависит, прежде всего, от теплового режима, т. е. чем длительнее нагрев и выше его температура, тем дальше распространяются температуры, превышающие критические точки. Поэтому при контактной сварке оплавлением зона влияния тем шире, чем больше время сварки. При повышенных напряжениях в процессе оплавления и последующей осадки без достаточного разогрева металла, когда тепло не успевает распространиться достаточно далеко вглубь рельса, может возникнуть эффект «холодной сварки». Поэтому для «холодной сварки», вместе с ее характерными дефектами, типична также и сравнительно узкая зона термического влияния.

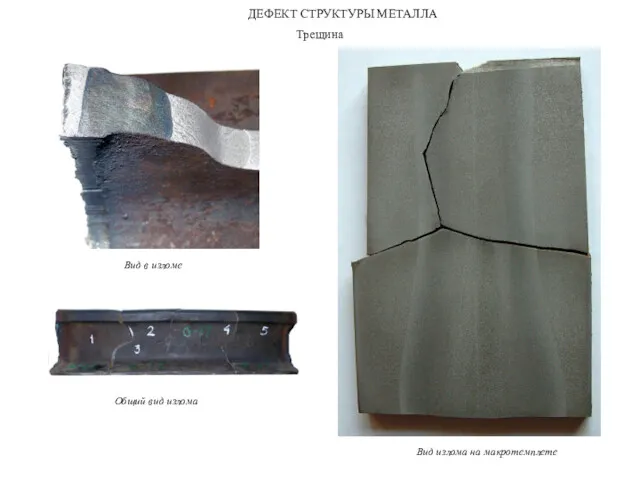

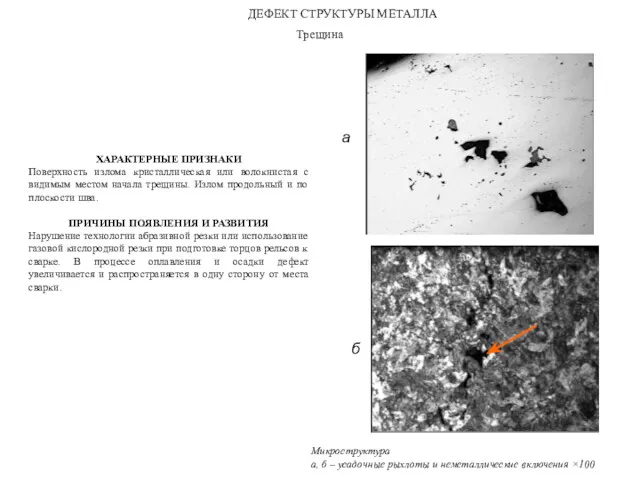

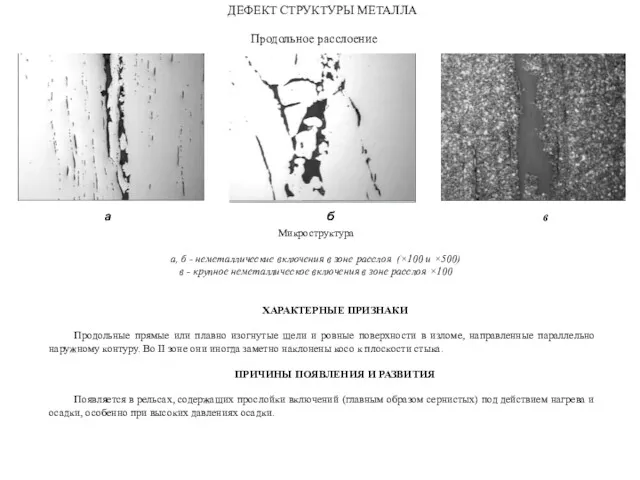

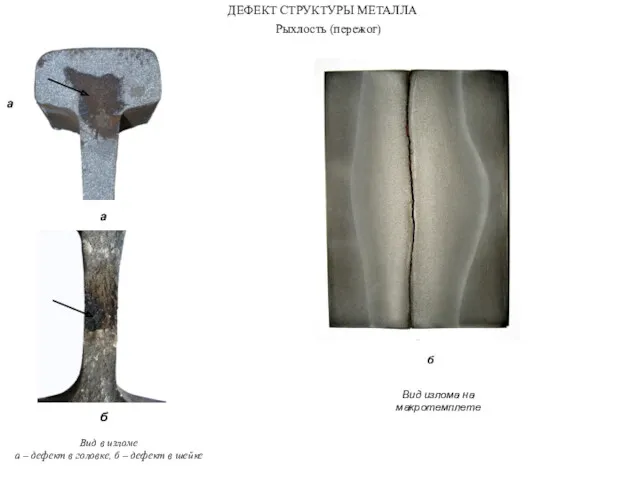

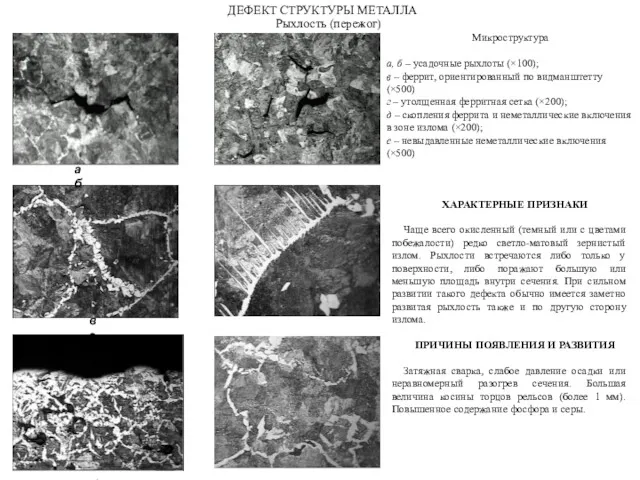

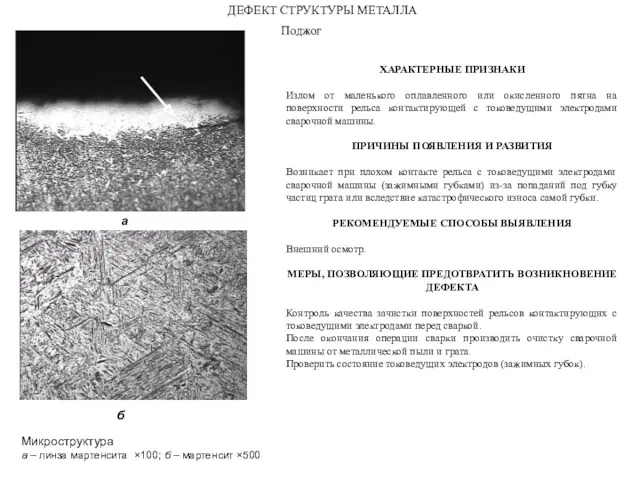

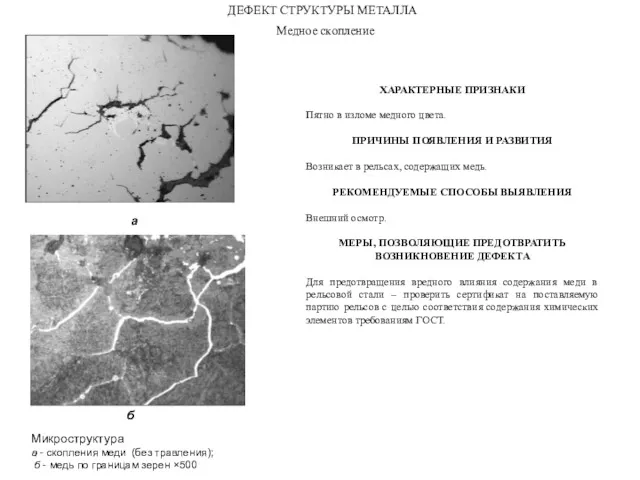

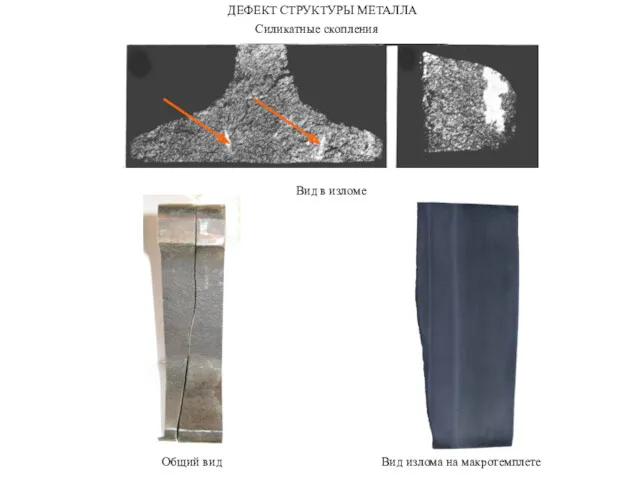

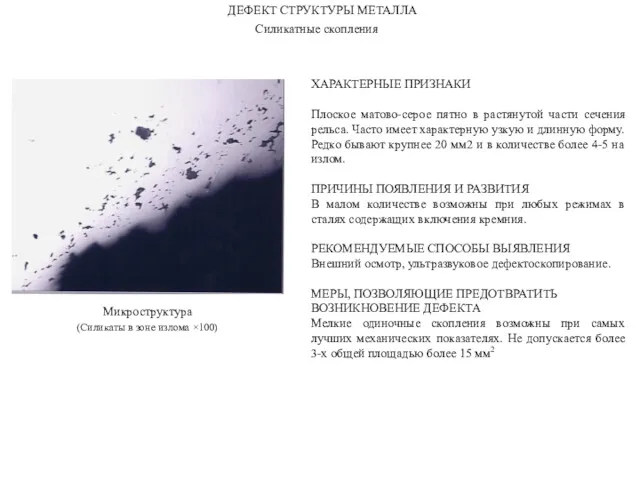

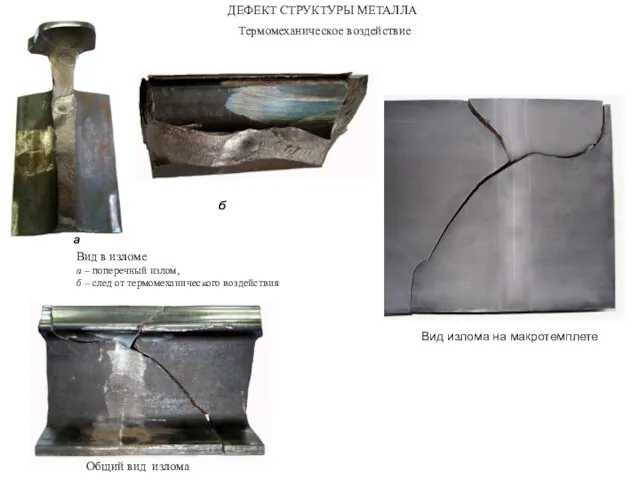

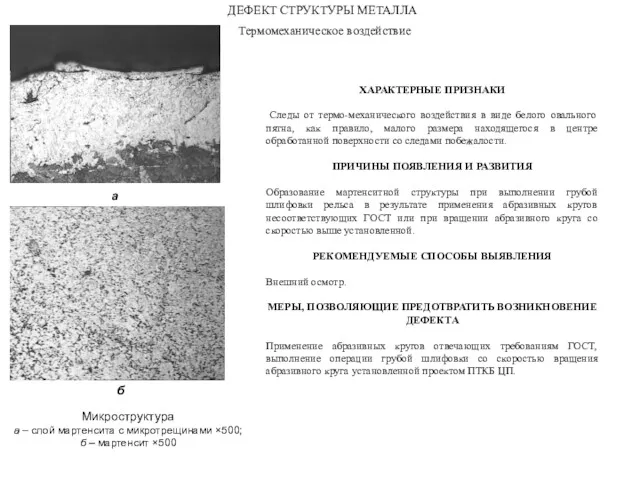

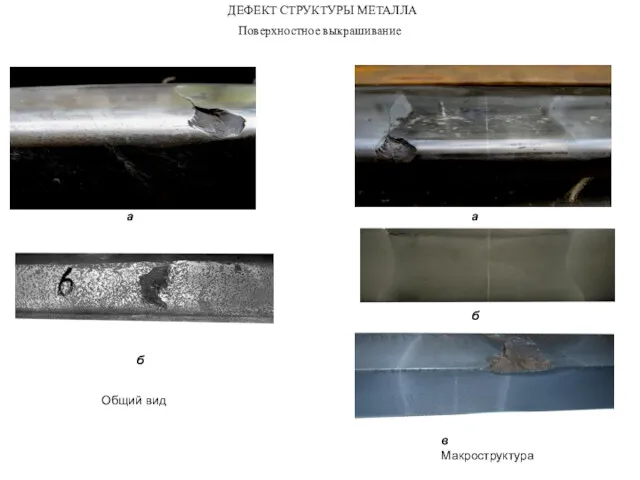

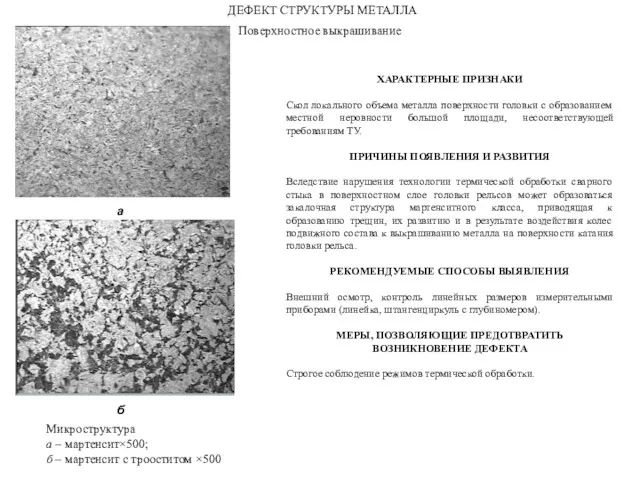

ДЕФЕКТ СТРУКТУРЫ МЕТАЛЛА

Старинные и современные автомобили

Старинные и современные автомобили Времена глагола

Времена глагола Юридическая ответственность за экологические правонарушения

Юридическая ответственность за экологические правонарушения Турнир знатоков для 8 – 9 классов

Турнир знатоков для 8 – 9 классов Курорт на черном море город Анапа

Курорт на черном море город Анапа Общественное движение при Александре I

Общественное движение при Александре I Презентация опыта сотрудничества музыкального руководителя с социальными партнёрами

Презентация опыта сотрудничества музыкального руководителя с социальными партнёрами Презентация к уроку ОРКСЭ модуль Основы исламской культуры 4 класс

Презентация к уроку ОРКСЭ модуль Основы исламской культуры 4 класс Физминутки

Физминутки Государство и право Франции в период Нового времени

Государство и право Франции в период Нового времени Презентация по географииПриродные зоны мира.

Презентация по географииПриродные зоны мира. Организация и методы проведения занятий в подразделении по технической подготовке

Организация и методы проведения занятий в подразделении по технической подготовке Маркетинговое исследование лекарственных средств синтетического и растительного происхождения, обладающих ветрогонным действием

Маркетинговое исследование лекарственных средств синтетического и растительного происхождения, обладающих ветрогонным действием Презентация проекта на тему Жевательная резинка- друг или враг нашему здоровью

Презентация проекта на тему Жевательная резинка- друг или враг нашему здоровью Зарядка для глаз

Зарядка для глаз презентация

презентация Традиционные и инновационные формы массовой работы в школьной библиотеке

Традиционные и инновационные формы массовой работы в школьной библиотеке План написания исследовательских работ

План написания исследовательских работ Индустрия размещения

Индустрия размещения Технико-экономическая эффективность автоматизации технологических процессов

Технико-экономическая эффективность автоматизации технологических процессов НЕОТЛОЖНЫЕ СОСТОЯНИЯ В ПСИХИАТРИИ И НАРКОЛОГИИ И ОСОБЕННОСТИ ОКАЗАНИЯ НЕОТЛОЖНОЙ ПОМОЩИ БОЛЬНЫМ С ПСИХИЧЕСКИМИ И НАРКОТИЧЕСКИМИ РАССТРОЙСТВАМИ

НЕОТЛОЖНЫЕ СОСТОЯНИЯ В ПСИХИАТРИИ И НАРКОЛОГИИ И ОСОБЕННОСТИ ОКАЗАНИЯ НЕОТЛОЖНОЙ ПОМОЩИ БОЛЬНЫМ С ПСИХИЧЕСКИМИ И НАРКОТИЧЕСКИМИ РАССТРОЙСТВАМИ Презентация Организация предметно-развивающей среды в ДОУ

Презентация Организация предметно-развивающей среды в ДОУ конспект занятия Определение азимута

конспект занятия Определение азимута Презентация Путешествие по родному краю

Презентация Путешествие по родному краю Нарезание резьбы

Нарезание резьбы Тип Кишечнополостные

Тип Кишечнополостные Исполнение цифровых защит. Помехозащищенность каналов передачи информации

Исполнение цифровых защит. Помехозащищенность каналов передачи информации Нашествие с Востока

Нашествие с Востока