Содержание

- 2. В доменных печах производится чугун путем восстановления содержащихся в руде оксидов железа. Восстановители: углерод кокса; оксид

- 3. Кокс является компонентом шихты, обеспечивающим и газопроницаемость ее высокого слоя. Куски кокса должны иметь размеры около

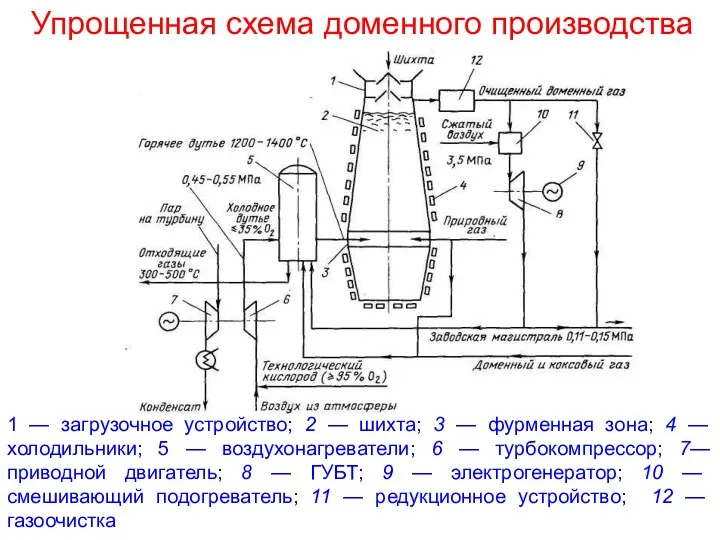

- 4. 1 — загрузочное устройство; 2 — шихта; 3 — фурменная зона; 4 — холодильники; 5 —

- 5. схема доменного производства

- 6. Для интенсификации доменного процесса и снижения удельного расхода кокса воздух, вдуваемый в печь, подогревают в доменных

- 7. На печь устанавливают обычно четыре ДВ, которые работают попеременно то в режиме разогрева, то в режиме

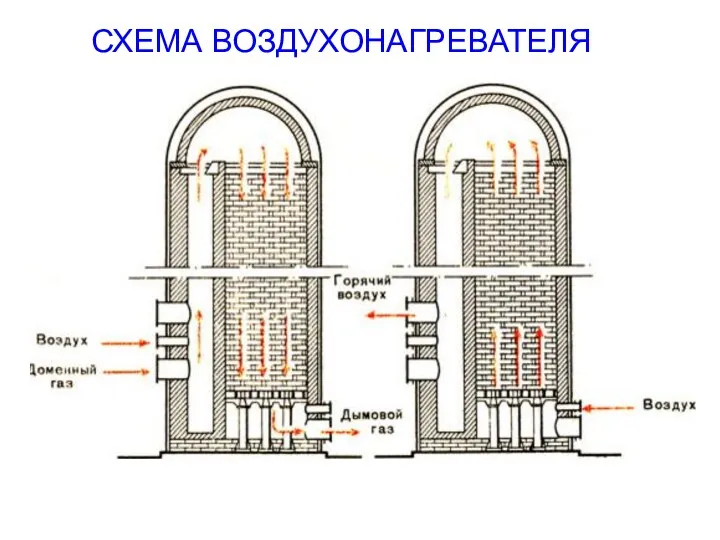

- 8. СХЕМА ВОЗДУХОНАГРЕВАТЕЛЯ

- 9. Для интенсификации доменного процесса в печи вдувают природный газ, исследуется эффективность вдувания угольной пыли. Вдуваемый воздух

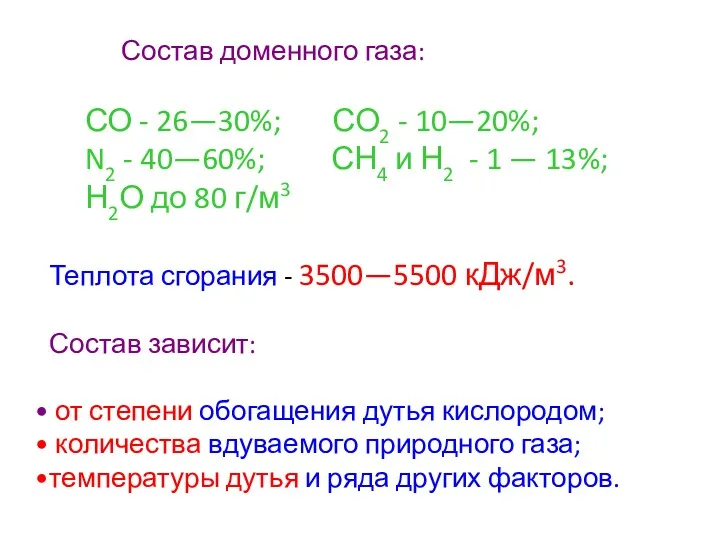

- 10. Состав доменного газа: СО - 26—30%; СО2 - 10—20%; N2 - 40—60%; СН4 и Н2 -

- 11. Выход ДГ из печи объемом 5500 м3 при обогащенном до 35% О2 дутье - 700 000

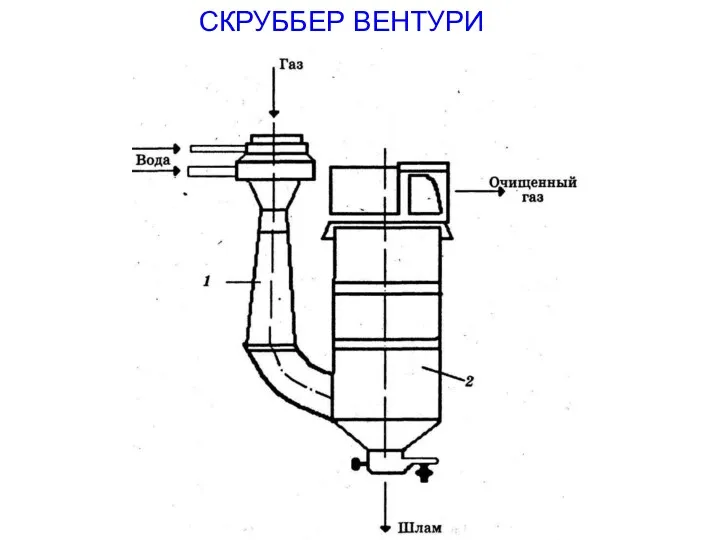

- 12. Крупные частицы осаждаются в инерционных осадителях. Далее газ охлаждается и очищается в скрубберах, а затем в

- 13. Все крупные печи работают с повышенным давлением газа в печи (Т.к. при повышении давления газа процессы

- 14. Эффективность работы ДП с повышенным давлением еще более возрастает при использовании избыточного давления ДГ в специальных

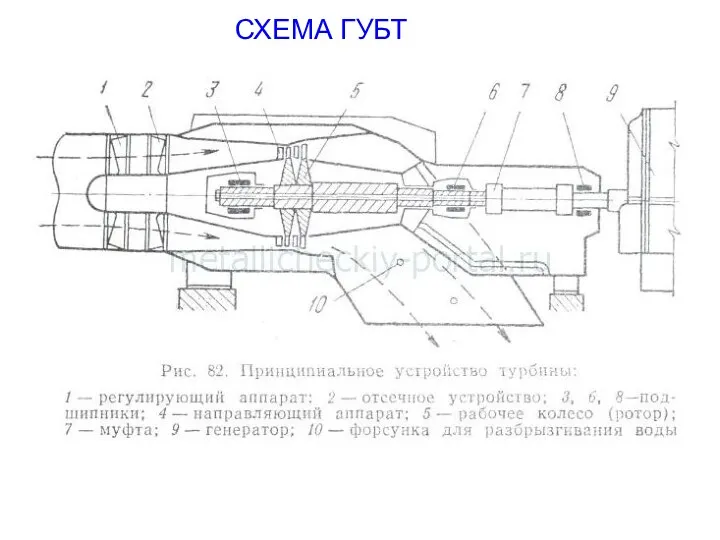

- 15. СХЕМА ГУБТ

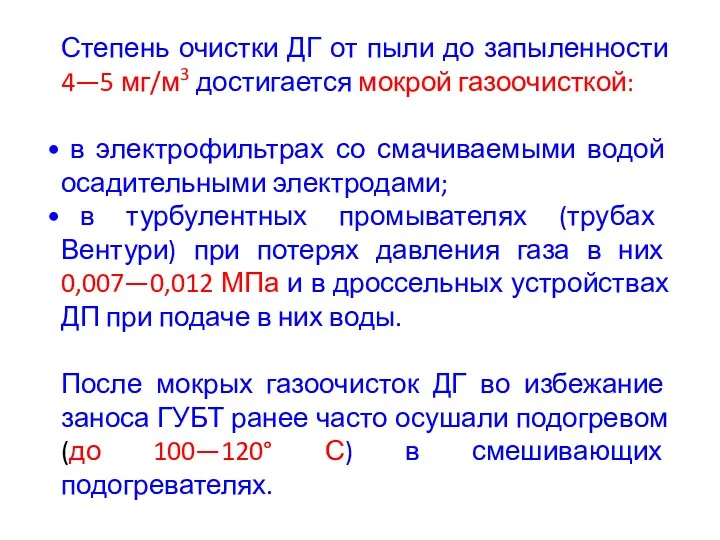

- 16. Степень очистки ДГ от пыли до запыленности 4—5 мг/м3 достигается мокрой газоочисткой: в электрофильтрах со смачиваемыми

- 17. СКРУББЕР ВЕНТУРИ

- 18. для осуществления мокрой газоочистки требуется дорогое и сложное водное и шламовое хозяйство, поэтому осваиваются сухие методы

- 19. Мощности ГУБТ даже при минимальном подогреве газа перед ними (около 100° С) получаются значительными, например до

- 20. Себестоимость электроэнергии от ГУБТ составляет примерно в 2 раза ниже ее себестоимости на заводских ТЭЦ. В

- 21. Удельный расход кокса на выплавку чугуна составляет 0,4—0,5 т/т чугуна. Снижение удельного расхода кокса вызывает уменьшение

- 22. Как снизить расход кокса до 0,2—0,25 т/т ? Технологический вариант: ДГ из печи направляют в установку,

- 23. Из приходной части топливного баланса металлургического завода будет исключен доменный газ, а приход коксового газа уменьшится

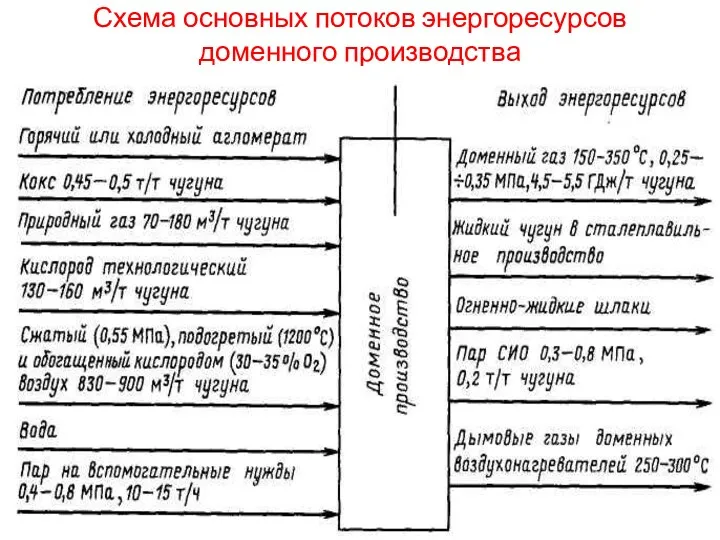

- 24. Схема основных потоков энергоресурсов доменного производства

- 25. В пределах доменного цеха ДГ используется для обогрева ДВ в количестве 22—27% его выхода. Так как

- 26. Температура уходящих газов ДВ сильно изменяется по периодам разогрева (начало — конец) и колеблется в пределах

- 27. Для обогащения дутья печи объемом 5600 м3 кислородом до 35% О2 требуется расход технического кислорода 80

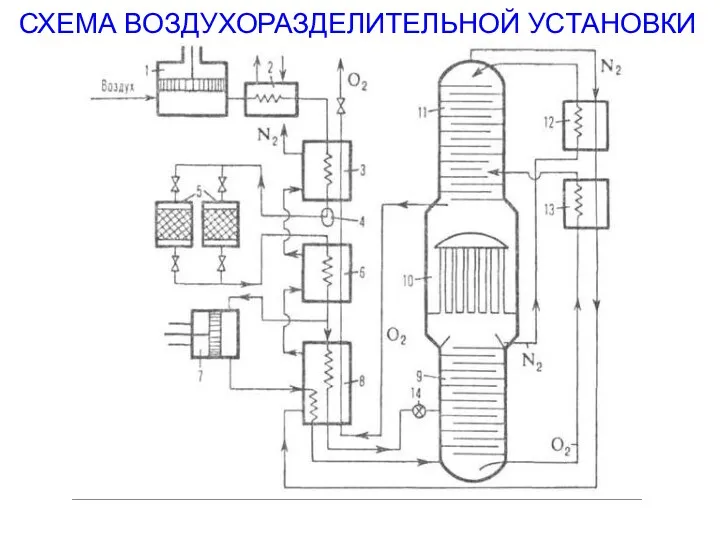

- 28. СХЕМА ВОЗДУХОРАЗДЕЛИТЕЛЬНОЙ УСТАНОВКИ

- 29. Пар в доменном производстве расходуется в количестве 10— 15 т/ч для заполнения межконусного пространства (уплотнения), для

- 30. При испарительном охлаждении холодильников, а также клапанов горячего дутья за счет системы испарительного охлаждения (СИО) можно

- 31. Теплота жидкого чугуна хорошо используется в сталеплавильных цехах, так как в мартеновские печи или конвертеры заливается

- 32. СХЕМА МИКСЕРА ДЛЯ ЖИДКОГО ЧУГУНА

- 33. Режим работы доменных печей при нормальной их эксплуатации стабильный. Соответственно стабильными должны быть расходы и выходы

- 34. Пример: фурмы для подачи дутья с температурой 1200° С и выше, направлены в самую горячую зону

- 35. При смене фурм необходимо снижение давления в печи. Работы по замене фурм отработаны, при этом на

- 37. Скачать презентацию

Методы восстановления деталей

Методы восстановления деталей Русская народная сказка в творчестве художников

Русская народная сказка в творчестве художников Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика

Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика Алгоритм написания педагогической характеристики на учащегося

Алгоритм написания педагогической характеристики на учащегося Пр. додел (1)

Пр. додел (1) Калмыцкая национальная одежда

Калмыцкая национальная одежда Проблемы мобильного гейминга и возможные пути их решения

Проблемы мобильного гейминга и возможные пути их решения Презентация к уроку географии В поисках Южной Земли

Презентация к уроку географии В поисках Южной Земли Первая помощь при ранениях

Первая помощь при ранениях Тепловые электрические станции. (Часть 1)

Тепловые электрические станции. (Часть 1) Показательная функция, ее свойства и график

Показательная функция, ее свойства и график Недостаточность кровообращения

Недостаточность кровообращения Сварочное производство

Сварочное производство Первые христиане и их учение

Первые христиане и их учение Атлант-Ю. Бюджетные комплекты техники Tessa

Атлант-Ю. Бюджетные комплекты техники Tessa Конструктивные элементы зданий. (Лекция 5)

Конструктивные элементы зданий. (Лекция 5) Напівпровідниковий діод

Напівпровідниковий діод Друзья

Друзья Принципы обработки информации компьютером

Принципы обработки информации компьютером Основные понятия гидроэнергетики

Основные понятия гидроэнергетики Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України

Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України Особые случаи морской практики. Снятие судна с мели

Особые случаи морской практики. Снятие судна с мели Почему люди сотрудничают хуже, чем пчелы?

Почему люди сотрудничают хуже, чем пчелы? Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе

Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе Святые земли русской

Святые земли русской Наиболее значимые достижения мировой науки

Наиболее значимые достижения мировой науки Мировые воины XX века: причины и последствия

Мировые воины XX века: причины и последствия Госавтоинспекция МВД России

Госавтоинспекция МВД России