- Главная

- Без категории

- Газовый контур РБМК-1000

Содержание

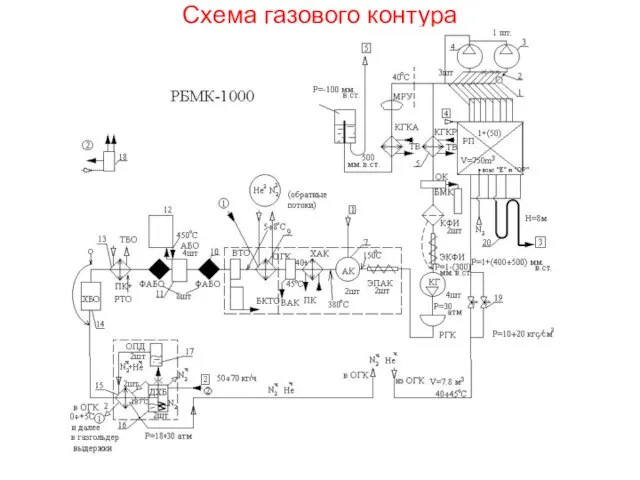

- 2. Схема газового контура 1 шт. Г

- 3. Оборудование газового контура 1 - Клапан групповой 26 шт. 2 - Датчик влажности 26 шт. 3

- 4. Предотвращение окисления графитовой кладки В графитовой кладке (замедлителе) выделяется 5-6% всей тепловой энергии реактора (замедление нейтронов

- 5. Обеспечение более эффективного отвода тепла от графитовой кладки Газовая смесь прокачивается вдоль каналов по зазорам между

- 6. Обеспечение работы системы КЦТК Азотно-гелиевая смесь, прокачиваемая через реакторное пространство, имеет определенные характеристики: теплоемкость, теплопроводность, температуру.

- 7. Схема системы КЦТК

- 8. Очистка газовой смеси от примесей Очистка газовой смеси происходит в несколько этапов. Сначала удаляется влага из

- 10. Скачать презентацию

Слайд 2

Схема газового контура

1 шт.

Г

Схема газового контура

1 шт.

Г

Слайд 3

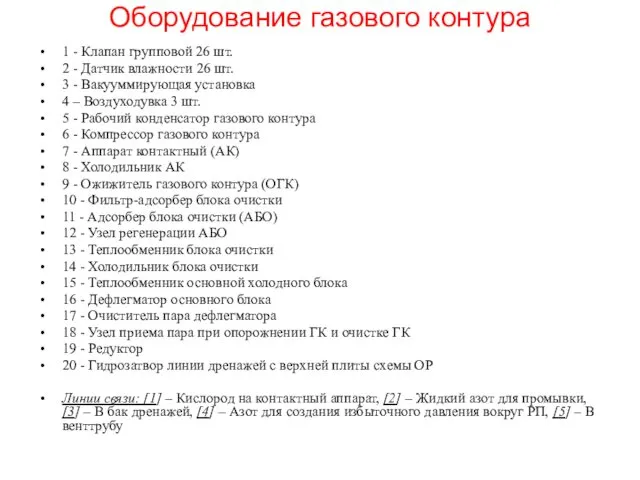

Оборудование газового контура

1 - Клапан групповой 26 шт.

2 - Датчик

Оборудование газового контура

1 - Клапан групповой 26 шт.

2 - Датчик

влажности 26 шт.

3 - Вакууммирующая установка

4 – Воздуходувка 3 шт.

5 - Рабочий конденсатор газового контура

6 - Компрессор газового контура

7 - Аппарат контактный (АК)

8 - Холодильник АК

9 - Ожижитель газового контура (ОГК)

10 - Фильтр-адсорбер блока очистки

11 - Адсорбер блока очистки (АБО)

12 - Узел регенерации АБО

13 - Теплообменник блока очистки

14 - Холодильник блока очистки

15 - Теплообменник основной холодного блока

16 - Дефлегматор основного блока

17 - Очиститель пара дефлегматора

18 - Узел приема пара при опорожнении ГК и очистке ГК

19 - Редуктор

20 - Гидрозатвор линии дренажей с верхней плиты схемы ОР

Линии связи: [1] – Кислород на контактный аппарат, [2] – Жидкий азот для промывки, [3] – В бак дренажей, [4] – Азот для создания избыточного давления вокруг РП, [5] – В венттрубу

3 - Вакууммирующая установка

4 – Воздуходувка 3 шт.

5 - Рабочий конденсатор газового контура

6 - Компрессор газового контура

7 - Аппарат контактный (АК)

8 - Холодильник АК

9 - Ожижитель газового контура (ОГК)

10 - Фильтр-адсорбер блока очистки

11 - Адсорбер блока очистки (АБО)

12 - Узел регенерации АБО

13 - Теплообменник блока очистки

14 - Холодильник блока очистки

15 - Теплообменник основной холодного блока

16 - Дефлегматор основного блока

17 - Очиститель пара дефлегматора

18 - Узел приема пара при опорожнении ГК и очистке ГК

19 - Редуктор

20 - Гидрозатвор линии дренажей с верхней плиты схемы ОР

Линии связи: [1] – Кислород на контактный аппарат, [2] – Жидкий азот для промывки, [3] – В бак дренажей, [4] – Азот для создания избыточного давления вокруг РП, [5] – В венттрубу

Слайд 4

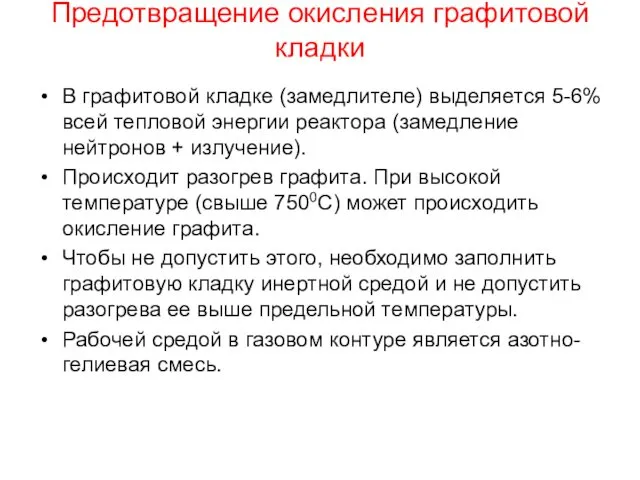

Предотвращение окисления графитовой кладки

В графитовой кладке (замедлителе) выделяется 5-6% всей тепловой

Предотвращение окисления графитовой кладки

В графитовой кладке (замедлителе) выделяется 5-6% всей тепловой

энергии реактора (замедление нейтронов + излучение).

Происходит разогрев графита. При высокой температуре (свыше 7500С) может происходить окисление графита.

Чтобы не допустить этого, необходимо заполнить графитовую кладку инертной средой и не допустить разогрева ее выше предельной температуры.

Рабочей средой в газовом контуре является азотно-гелиевая смесь.

Происходит разогрев графита. При высокой температуре (свыше 7500С) может происходить окисление графита.

Чтобы не допустить этого, необходимо заполнить графитовую кладку инертной средой и не допустить разогрева ее выше предельной температуры.

Рабочей средой в газовом контуре является азотно-гелиевая смесь.

Слайд 5

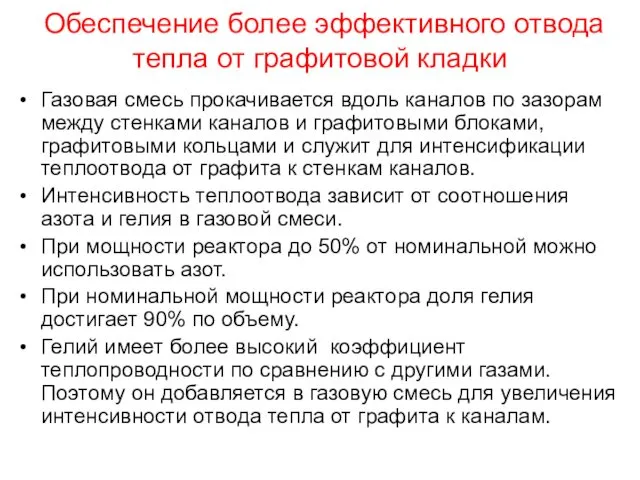

Обеспечение более эффективного отвода тепла от графитовой кладки

Газовая смесь прокачивается вдоль

Обеспечение более эффективного отвода тепла от графитовой кладки

Газовая смесь прокачивается вдоль

каналов по зазорам между стенками каналов и графитовыми блоками, графитовыми кольцами и служит для интенсификации теплоотвода от графита к стенкам каналов.

Интенсивность теплоотвода зависит от соотношения азота и гелия в газовой смеси.

При мощности реактора до 50% от номинальной можно использовать азот.

При номинальной мощности реактора доля гелия достигает 90% по объему.

Гелий имеет более высокий коэффициент теплопроводности по сравнению с другими газами. Поэтому он добавляется в газовую смесь для увеличения интенсивности отвода тепла от графита к каналам.

Интенсивность теплоотвода зависит от соотношения азота и гелия в газовой смеси.

При мощности реактора до 50% от номинальной можно использовать азот.

При номинальной мощности реактора доля гелия достигает 90% по объему.

Гелий имеет более высокий коэффициент теплопроводности по сравнению с другими газами. Поэтому он добавляется в газовую смесь для увеличения интенсивности отвода тепла от графита к каналам.

Слайд 6

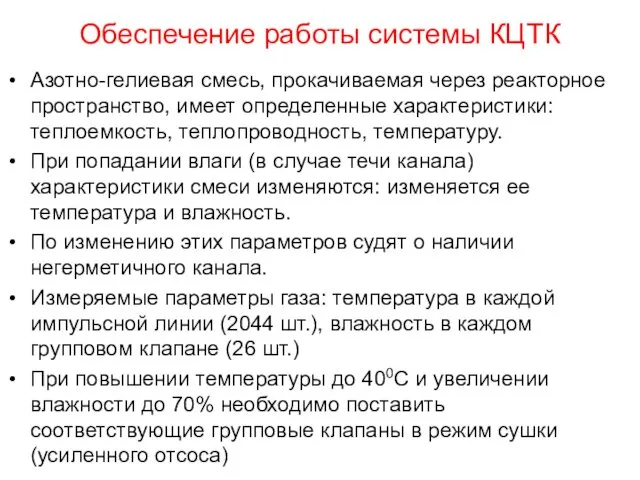

Обеспечение работы системы КЦТК

Азотно-гелиевая смесь, прокачиваемая через реакторное пространство, имеет определенные

Обеспечение работы системы КЦТК

Азотно-гелиевая смесь, прокачиваемая через реакторное пространство, имеет определенные

характеристики: теплоемкость, теплопроводность, температуру.

При попадании влаги (в случае течи канала) характеристики смеси изменяются: изменяется ее температура и влажность.

По изменению этих параметров судят о наличии негерметичного канала.

Измеряемые параметры газа: температура в каждой импульсной линии (2044 шт.), влажность в каждом групповом клапане (26 шт.)

При повышении температуры до 400С и увеличении влажности до 70% необходимо поставить соответствующие групповые клапаны в режим сушки (усиленного отсоса)

При попадании влаги (в случае течи канала) характеристики смеси изменяются: изменяется ее температура и влажность.

По изменению этих параметров судят о наличии негерметичного канала.

Измеряемые параметры газа: температура в каждой импульсной линии (2044 шт.), влажность в каждом групповом клапане (26 шт.)

При повышении температуры до 400С и увеличении влажности до 70% необходимо поставить соответствующие групповые клапаны в режим сушки (усиленного отсоса)

Слайд 7

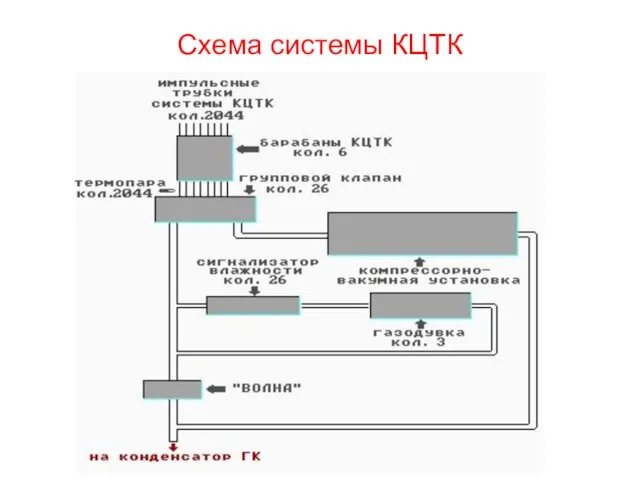

Схема системы КЦТК

Схема системы КЦТК

Слайд 8

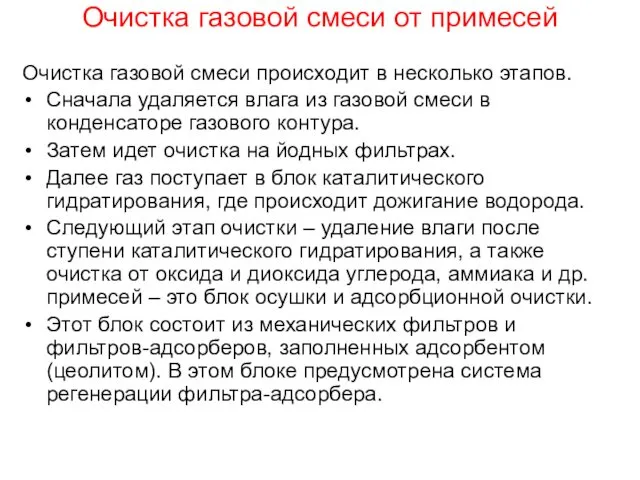

Очистка газовой смеси от примесей

Очистка газовой смеси происходит в несколько этапов.

Сначала

Очистка газовой смеси от примесей

Очистка газовой смеси происходит в несколько этапов.

Сначала

удаляется влага из газовой смеси в конденсаторе газового контура.

Затем идет очистка на йодных фильтрах.

Далее газ поступает в блок каталитического гидратирования, где происходит дожигание водорода.

Следующий этап очистки – удаление влаги после ступени каталитического гидратирования, а также очистка от оксида и диоксида углерода, аммиака и др. примесей – это блок осушки и адсорбционной очистки.

Этот блок состоит из механических фильтров и фильтров-адсорберов, заполненных адсорбентом (цеолитом). В этом блоке предусмотрена система регенерации фильтра-адсорбера.

Затем идет очистка на йодных фильтрах.

Далее газ поступает в блок каталитического гидратирования, где происходит дожигание водорода.

Следующий этап очистки – удаление влаги после ступени каталитического гидратирования, а также очистка от оксида и диоксида углерода, аммиака и др. примесей – это блок осушки и адсорбционной очистки.

Этот блок состоит из механических фильтров и фильтров-адсорберов, заполненных адсорбентом (цеолитом). В этом блоке предусмотрена система регенерации фильтра-адсорбера.

Сфера обслуживания

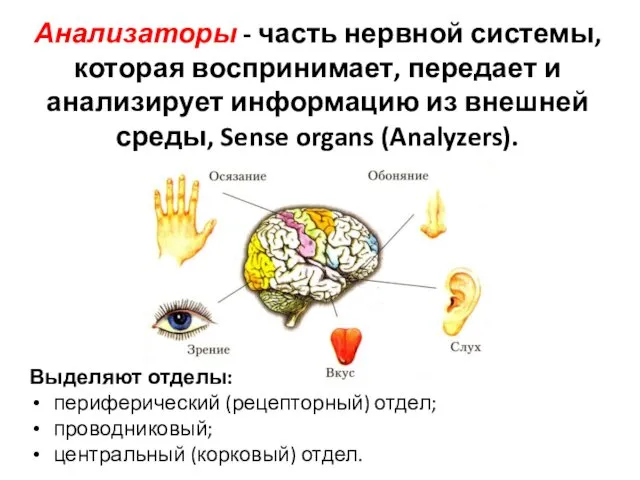

Сфера обслуживания Органы чувств. Анализаторы

Органы чувств. Анализаторы Мастер-класс Каркасная техника. Изготовление декоративного каркаса для новогоднего букета

Мастер-класс Каркасная техника. Изготовление декоративного каркаса для новогоднего букета презентация Развитие социального интеллекта у детей дошкольного возраста в игровой деятельости Диск

презентация Развитие социального интеллекта у детей дошкольного возраста в игровой деятельости Диск Вопросы. Ответы

Вопросы. Ответы Разметка заготовки из древесины

Разметка заготовки из древесины Мыловарение. Мыло своими руками

Мыловарение. Мыло своими руками Презентация Познавательная викторина

Презентация Познавательная викторина Изменения в ЕГЭ в 2019 году

Изменения в ЕГЭ в 2019 году КАК ХЛЕБ ПОПАЛ К НАМ НА СТОЛ

КАК ХЛЕБ ПОПАЛ К НАМ НА СТОЛ Развитие речи на уроках русского языка в рамках реализации ФГОС

Развитие речи на уроках русского языка в рамках реализации ФГОС Құрғақ құрылыстық қоспалар жасауда қолданылатын минералды суспензияның құрылымдануын зерттеу

Құрғақ құрылыстық қоспалар жасауда қолданылатын минералды суспензияның құрылымдануын зерттеу Проект “Художественный стенд”

Проект “Художественный стенд” Первая помощь при отравлениях

Первая помощь при отравлениях Презентация Атаман Матвей Платов в Бородинском сражении

Презентация Атаман Матвей Платов в Бородинском сражении Бібліяграфічная служба

Бібліяграфічная служба Садово-парковое искусство Японии

Садово-парковое искусство Японии Амбулаторно-поликлиническая помощь

Амбулаторно-поликлиническая помощь Как построить бизнес через интернет

Как построить бизнес через интернет Гражданско-патриотическое воспитание в школе

Гражданско-патриотическое воспитание в школе Работа с кнопкой Черепашки, команда Новый курс

Работа с кнопкой Черепашки, команда Новый курс Презентация на конкурс профсоюза

Презентация на конкурс профсоюза Характеристика тока крови в сосудах

Характеристика тока крови в сосудах Избирательные системы

Избирательные системы Игра для ЭОР

Игра для ЭОР Prezentatsia_po_osnovam_termodinamiki_i_teplotekhniki_na_temu_Gazoturbinnye_ustanovki (1)

Prezentatsia_po_osnovam_termodinamiki_i_teplotekhniki_na_temu_Gazoturbinnye_ustanovki (1) Внеурочная деятельность Мои первые проекты. тема Декупаж

Внеурочная деятельность Мои первые проекты. тема Декупаж Концепция общества и человека в драматических произведениях М. Горького

Концепция общества и человека в драматических произведениях М. Горького