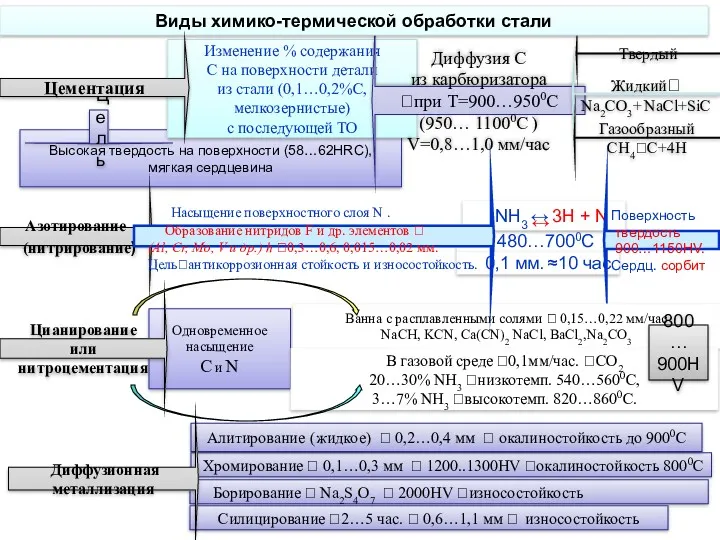

480…7000C

0,1 мм. ≈10 час

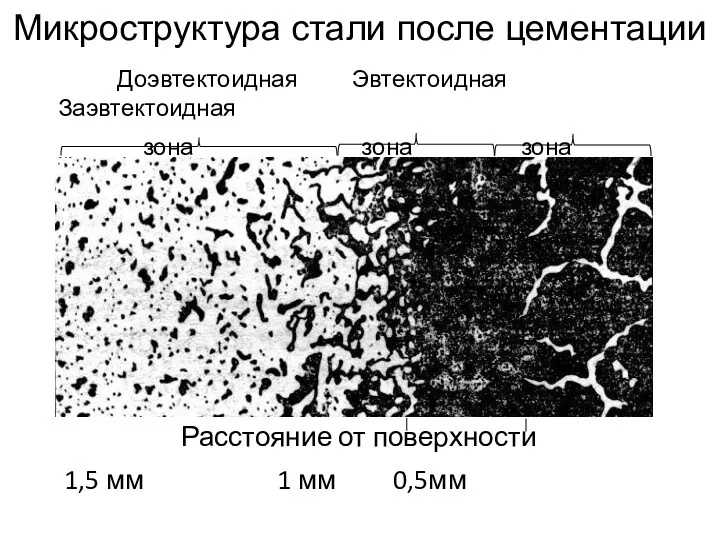

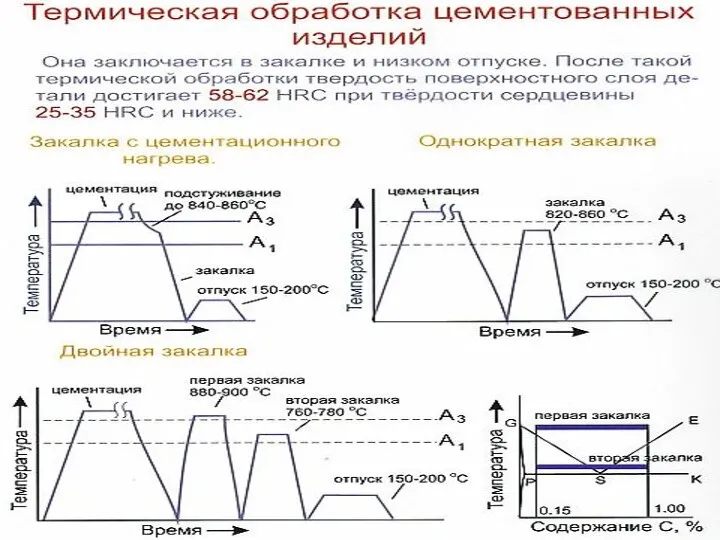

Высокая твердость на поверхности (58…62HRC),

мягкая

сердцевина

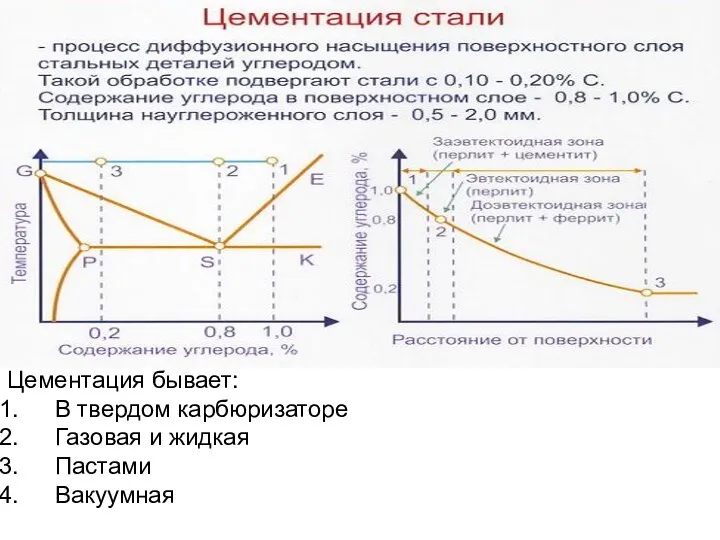

Изменение % содержания

С на поверхности детали

из стали (0,1…0,2%С,

мелкозернистые)

с последующей ТО

Диффузия С

из карбюризатора

при Т=900…9500С

(950… 11000С )

V=0,8…1,0 мм/час

Цель

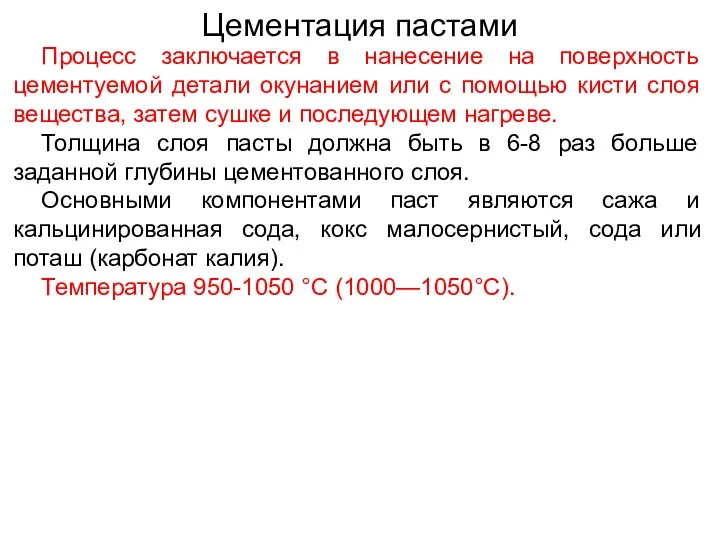

Твердый

Жидкий

Na2CO3+ NaCl+SiC

Газообразный

CH4C+4H

Поверхность

твердость

900…1150HV.

Сердц. сорбит

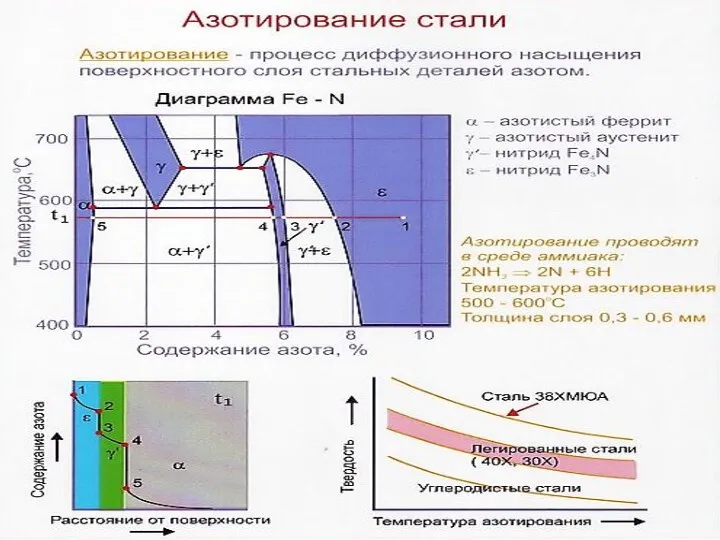

Азотирование

(нитрирование)

Одновременное

насыщение

C и N

Цианирование

или

нитроцементация

Ванна с расплавленными солями 0,15…0,22 мм/час

NaCH, KCN, Ca(CN)2 NaCl, BaCl2,Na2CO3

В газовой среде 0,1мм/час. СО2

20…30% NH3 низкотемп. 540…5600С,

3…7% NH3 высокотемп. 820…8600С.

800…

900HV

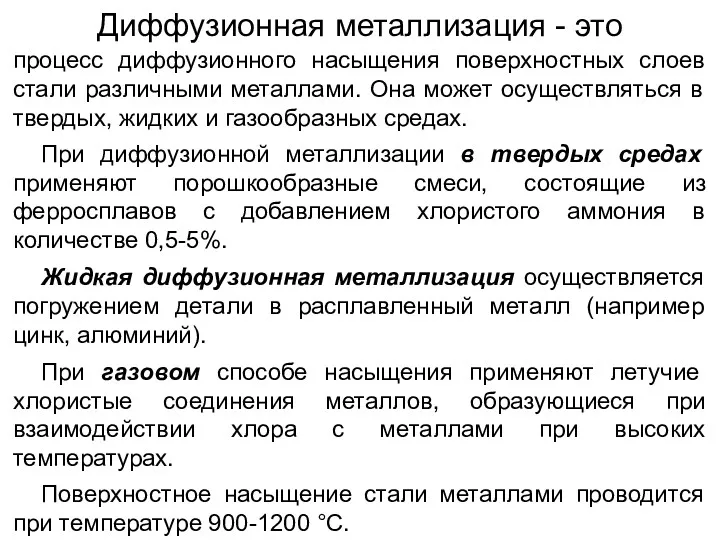

Хромирование 0,1…0,3 мм 1200..1300HV окалиностойкость 8000С

Алитирование (жидкое) 0,2…0,4 мм окалиностойкость до 9000С

Борирование Na2S4O7 2000HV износостойкость

Силицирование 2…5 час. 0,6…1,1 мм износостойкость

Диффузионная

металлизация

Виды химико-термической обработки стали

Цементация

Насыщение поверхностного слоя N .

Образование нитридов F и др. элементов

(Al, Cr, Mo, V и др.) h 0,3…0,6; 0,015…0,02 мм.

Цельантикоррозионная стойкость и износостойкость.

Формирование УУД на уроках технологии в 1 классе УМКШкола России

Формирование УУД на уроках технологии в 1 классе УМКШкола России Organisation der Party

Organisation der Party Пётр I. Император Российский. (30.05.1672 - 28.01.1725)

Пётр I. Император Российский. (30.05.1672 - 28.01.1725) 2 Путешествие в страну Грамота (звуки П, Пь. Буква П).

2 Путешествие в страну Грамота (звуки П, Пь. Буква П). Игровые технологии

Игровые технологии Модуль Календарное планирование

Модуль Календарное планирование Помощь подростку в выборе профессии

Помощь подростку в выборе профессии Шаблон портфолио обучающегося в академии индустрии красоты ЛОКОН

Шаблон портфолио обучающегося в академии индустрии красоты ЛОКОН Полезные ископаемые

Полезные ископаемые Исследование процессов разработки трудноизвлекаемых запасов

Исследование процессов разработки трудноизвлекаемых запасов Профессионально-психологический отбор граждан при первоначальной постановке на воинский учет

Профессионально-психологический отбор граждан при первоначальной постановке на воинский учет Агроценоз и агроэкосистема

Агроценоз и агроэкосистема Работа Дирекции железнодорожных вокзалов по повышению эффективности использования имущества

Работа Дирекции железнодорожных вокзалов по повышению эффективности использования имущества История аэропорта Красноярск-Северный

История аэропорта Красноярск-Северный Устная публичная речь

Устная публичная речь Влияние лидера на принятие государственного решения

Влияние лидера на принятие государственного решения Бытовые приборы

Бытовые приборы Общие требования, регулирующие перевозку опасных грузов

Общие требования, регулирующие перевозку опасных грузов Музыкальный лекторий для детей и родителей

Музыкальный лекторий для детей и родителей Участие краевом конкурсе Учитель года Алтая - 2012

Участие краевом конкурсе Учитель года Алтая - 2012 Насилие с точки зрения транзактного анализа

Насилие с точки зрения транзактного анализа Путешествие по Японии

Путешествие по Японии Презентация Театрализованная деятельность в детском саду в подготовительной группе

Презентация Театрализованная деятельность в детском саду в подготовительной группе Моя профессия - конструирование и моделирование швейных изделий

Моя профессия - конструирование и моделирование швейных изделий презентация опыта

презентация опыта Стандарты ЕСКД

Стандарты ЕСКД Деревенское подворье: Стиль кантри в ландшафтном дизайне.

Деревенское подворье: Стиль кантри в ландшафтном дизайне. Управление персоналом. Кадровое делопроизводство

Управление персоналом. Кадровое делопроизводство