Содержание

- 2. Зенкеры — осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученных после сверления, отливки, ковки,

- 3. Номенклатура зенкеров Зенкеры изготавливают хвостовыми цельными, хвостовыми сборными со вставными ножами, насадными цельными и насадными сборными.

- 4. Номенклатура зенкеров Зенкеры из быстрорежущей стали изготавливают хвостовыми цельными диаметрами от 10 до 40 мм, хвостовыми

- 5. Конструктивные элементы зенкера Диаметр зенкера для обработки отверстий устанавливают в зависимости от его назначения Диаметр зенкера

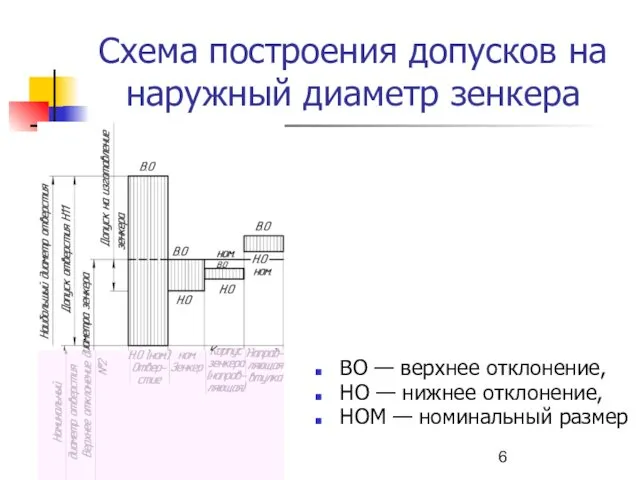

- 6. Схема построения допусков на наружный диаметр зенкера ВО — верхнее отклонение, НО — нижнее отклонение, НОМ

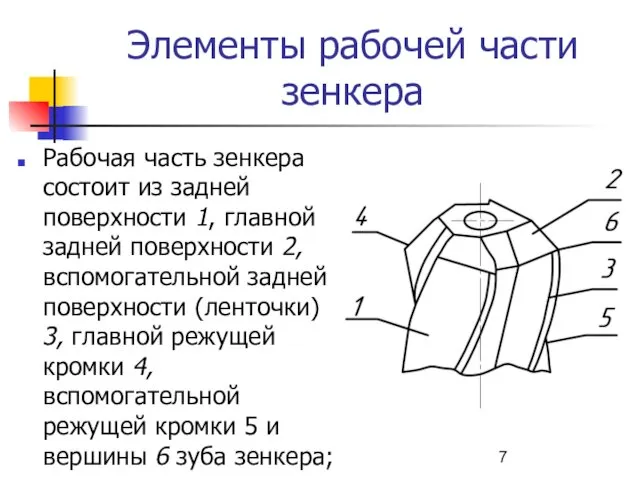

- 7. Элементы рабочей части зенкера Рабочая часть зенкера состоит из задней поверхности 1, главной задней поверхности 2,

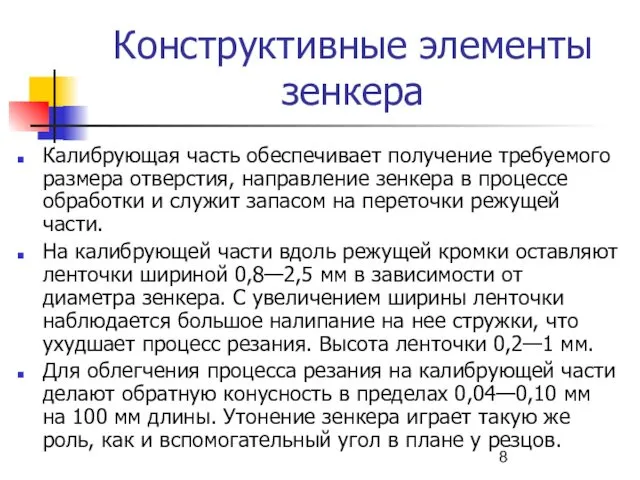

- 8. Конструктивные элементы зенкера Калибрующая часть обеспечивает получение требуемого размера отверстия, направление зенкера в процессе обработки и

- 9. Конструктивные элементы зенкера Канавки у зенкеров делают винтовые, косые и прямые. Наиболее широко применяют винтовые канавки.

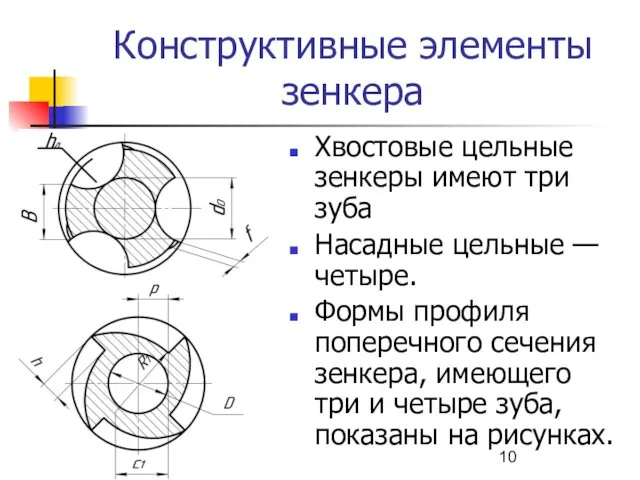

- 10. Конструктивные элементы зенкера Хвостовые цельные зенкеры имеют три зуба Насадные цельные — четыре. Формы профиля поперечного

- 11. Насадные зенкеры а) - с напаянными пластинами из твердого сплава, б) - с механическим креплением ножей,

- 12. а) - зенкер для цилиндрических углублений (цековка), б) - зенковка, в) - коническая зенковка, г) -

- 13. Зенковки Зенковка — многолезвийный режущий инструмент, предназначенный для обработки: цилиндрических углублений под головки винтов и др.;

- 14. Развертки Развертка — осевой режущий инструмент для повышения точности формы и размеров отверстия и снижения шероховатости

- 15. Назначение разверток Развертки для предварительной обработки выполняют с полем допуска V8, допуск на развертки для окончательной

- 16. Виды разверток По способу применения развертки разделяют на ручные и машинные, по форме обрабатываемого отверстия —

- 17. а) - ручная с цилиндрическим хвостовиком, б) - машинная цельная с коническим хвостовиком, в) - машинная

- 18. Конструктивные элементы разверток Рабочая часть разверток состоит из режущей и калибрующих частей. Зубья, расположенные на режущей

- 19. Конструктивные элементы разверток Диаметр развертки в начале режущей части делают меньше предварительно подготовленного отверстия на 0,3—0,4

- 20. Конструктивные элементы разверток Калибрующую часть у разверток на длине 0,5…0,4 рабочей части делают цилиндрической, далее делают

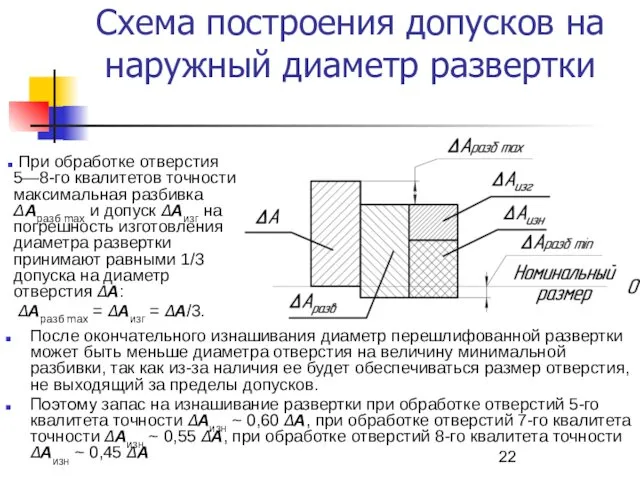

- 21. диаметр развертки При определении диаметра развертки необходимо учитывать разбивку отверстия разверткой, допуск на ее изготовление и

- 22. Схема построения допусков на наружный диаметр развертки После окончательного изнашивания диаметр перешлифованной развертки может быть меньше

- 23. Для улучшения качества обработанной поверхности число зубьев у разверток делается больше, чем у зенкеров, и в

- 24. Число и направление зубьев Большинство разверток изготовляют с прямым зубом Окружной шаг зубьев делают равномерным и

- 25. Число и направление зубьев В тех случаях, когда развертки предназначены для обработки отверстий с продольными канавками

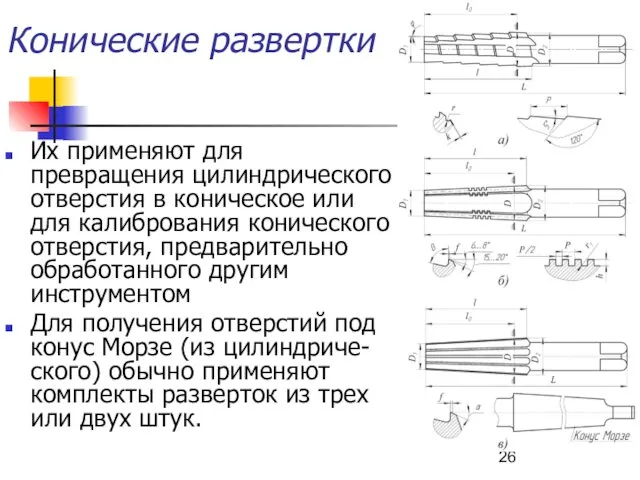

- 26. Конические развертки Их применяют для превращения цилиндрического отверстия в коническое или для калибрования конического отверстия, предварительно

- 27. Комплект конических разверток Первая имеет ступени на зубьях, расположенные по винтовой линии на конусе с углом,

- 28. комплекты разверток Конические развертки обычно делают с равномерным шагом. При получении отверстия конусность 1:30 из подготовленного

- 29. Комбинированные инструменты для обработки отверстий Для совмещения операций и переходов при обработке цилиндрических и ступенчатых отверстий

- 30. При обработке цилиндрических отверстий широко применяют инструменты, являющиеся соединением инструментов разных типов, например сверло—зенкер, сверло—развертка, зенкер—развертка

- 31. Виды комбинированных инструментов

- 32. параметры комбинированных инструментов Конструктивные и геометрические параметры комбинированных инструментов выбирают аналогично ранее рассмотренным инструментам соответствующего типа.

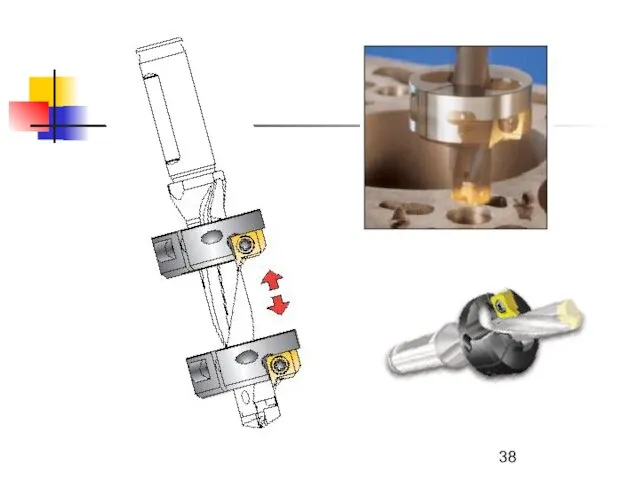

- 33. комбинированная расточная головка для обработки ступенчатого отверстия В зависимости от размеров обрабатываемых отверстий используют как цельные

- 34. Виды комбинированных инструментов

- 35. Примеры вставных ножей

- 36. Виды комбинированных инструментов

- 37. Виды комбинированных инструментов

- 39. Расточной инструмент Для расточных операций применяют следующие типы инструментов: стержневые резцы с одной режущей кромкой; двусторонние

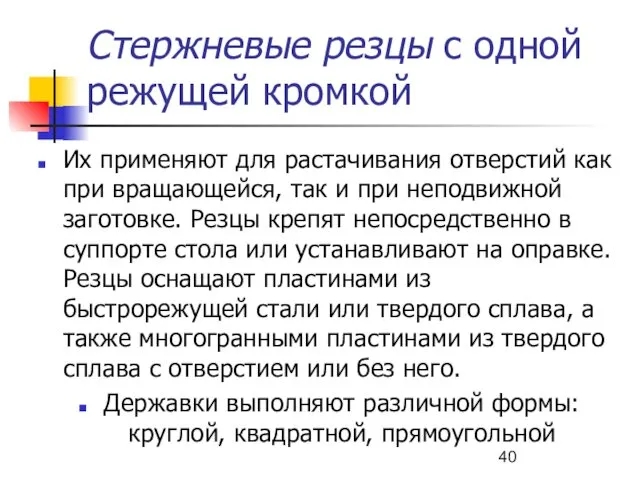

- 40. Стержневые резцы с одной режущей кромкой Их применяют для растачивания отверстий как при вращающейся, так и

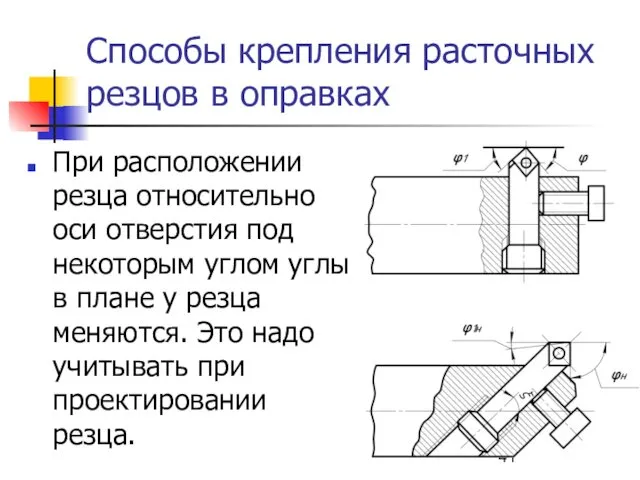

- 41. Способы крепления расточных резцов в оправках При расположении резца относительно оси отверстия под некоторым углом углы

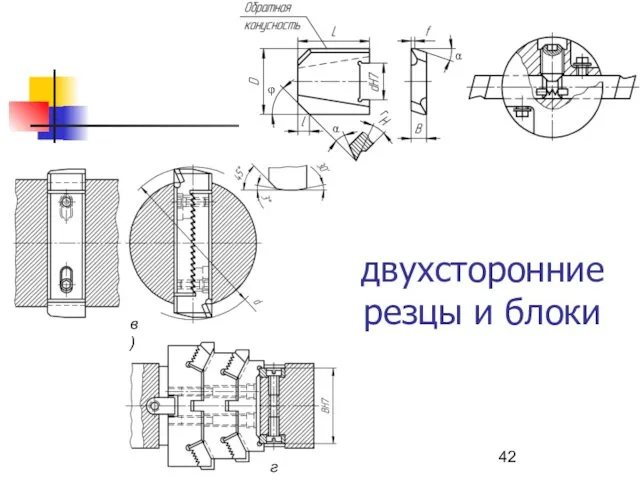

- 42. двухсторонние резцы и блоки α φ α в) г)

- 43. Пример расточного инструмента

- 45. Скачать презентацию

Component. UI Logic. Data Logic. Business. Logic. Model

Component. UI Logic. Data Logic. Business. Logic. Model Царствование Александра I

Царствование Александра I Презентация к классному часу Долг в жизни людей разных профессий.

Презентация к классному часу Долг в жизни людей разных профессий. The Royal Family

The Royal Family Земельное право в Англии и Уэльсе

Земельное право в Англии и Уэльсе Гнойная инфекция в хирургии

Гнойная инфекция в хирургии Сохраним заповедные Мастрюковские озера: кто если не мы

Сохраним заповедные Мастрюковские озера: кто если не мы Человек на фотографии. Операторское мастерство фотопортрета

Человек на фотографии. Операторское мастерство фотопортрета АПК Челябинской области

АПК Челябинской области Своя игра на адыгейском языке

Своя игра на адыгейском языке Рождение Иисуса Христа. Проповеди Спасителя

Рождение Иисуса Христа. Проповеди Спасителя Поздравление с Днем рождения. Фотоальбом

Поздравление с Днем рождения. Фотоальбом Разделы науки о языке

Разделы науки о языке Теплотехника. Конвективный теплообмен

Теплотехника. Конвективный теплообмен Мастер-класс для учителей Работа со сферическими панорамами на уроках словесности

Мастер-класс для учителей Работа со сферическими панорамами на уроках словесности Мой город - Санкт-Петербург

Мой город - Санкт-Петербург Деятельность саморегулируемых организаций по повышению качества работы кадастровых инженеров

Деятельность саморегулируемых организаций по повышению качества работы кадастровых инженеров Проектирование и расчет отстойника блока механической очистки сточных вод населённого пункта

Проектирование и расчет отстойника блока механической очистки сточных вод населённого пункта Мир насекомых. Бионика, как связь природы и техники

Мир насекомых. Бионика, как связь природы и техники Полупроводниковые лазеры

Полупроводниковые лазеры Семейство Псовые, или Собачьи

Семейство Псовые, или Собачьи Образовательная робототехника

Образовательная робототехника Презентация по теме Как выбирают город для проведения Олимпиады?

Презентация по теме Как выбирают город для проведения Олимпиады? Маркетинговое исследование Развитие МСП в Воронежской области

Маркетинговое исследование Развитие МСП в Воронежской области Типы, назначение, конструкция оборудования для производства товаров народного потребления

Типы, назначение, конструкция оборудования для производства товаров народного потребления Дәлелді медицинаны дәрілік заттарды қолдану құралы ретінде. Дәрілік заттарды жарнамалау

Дәлелді медицинаны дәрілік заттарды қолдану құралы ретінде. Дәрілік заттарды жарнамалау Путешествие в математическую страну

Путешествие в математическую страну Pētījuma rezultātu apkopojuma analīze_ērika (8)

Pētījuma rezultātu apkopojuma analīze_ērika (8)